高温镍基合金烟气侧腐蚀机理研究

2022-12-17薛俊杰刘静逸卓建坤王晓东刘长瑞吕海洋董长青

薛俊杰, 刘静逸, 卓建坤, 王晓东, 刘长瑞, 吕海洋, 董长青

(1.华北电力大学 新能源学院, 北京 102206;2.清华大学 能源与动力工程学院,北京 100080;3.国能生物发电集团有限公司,北京 100052)

0 引 言

在国家鼎力提倡节能减排的背景下,提高燃煤电厂锅炉发电效率,不仅能减少煤炭消耗量,减少由此带来的有害气体排放,还能够实现可持续发展。纪世东等[1]的研究表明,当每提高锅炉机组的主蒸汽压力1MPa,可降低锅炉机组的热耗率0.20%~0.32%,每提高锅炉机组的主蒸汽温度10℃,可把锅炉机组的热耗功率下降0.25%~0.30%。如果能够提高再热蒸气机组的工作温度10℃,就能够大幅度地降低发电机组的能源热消耗率,可以达到0.15%~0.20%。根据文献[2-5]数据,2013年全球燃煤发电量为22.3亿kW,占发电装机总量的22.3%;截止2015年底,全国燃煤发电量9.01亿kW,占发电容量的59.04%,已经投入的运行的660MW和1000MW级别的超超临界机组达112台,并且还在不断上升。通过开发700℃超超临界机组,既能够实现减少能源的消耗量,减少有害气体例如二氧化硫、氮氧化物的排放,保护环境,提高经济效益,超超临界机组势必成为未来的主流机组。

随着锅炉机组的蒸汽压力等参数的上升,对锅炉内部材料的选择提出了更高的要求。然而目前700℃超超临界机组[6,7]的瓶颈技术是对能够承受超临界压力的温度和压力的材料的需求,其中最重要的问题之一是所采用的材料的耐高温腐蚀的能力。Inconel 740H合金[8-11]为Inconel 740合金改进而来,通过调整Al、Ti、Nb、和Si元素含量,使其获得更好的组织稳定性、强度以及抗腐蚀性能。

毕凯[12]研究了镍基合金617B的腐蚀行为,腐蚀初期生成的Cr2O3具有保护作用,腐蚀后期大量Cr被消耗后使得腐蚀速率增加。李琰[13]研究了两种镍基合金在不同含S量下的腐蚀行为,在低SO2条件下,两种合金均生成了致密的Cr2O3保护膜,当SO2含量提高至1.5%后,腐蚀层大量剥落,内硫化加剧。侯世香[14]设置了是否涂抹合成煤灰条件对Inconel 740H进行了抗腐蚀性研究,无灰条件下合金发生了氧化和硫化腐蚀,生成的氧化膜对合金有保护作用,在涂灰条件下,上述氧化膜在硫酸盐的作用下发生溶解并使得合金发生低温热腐蚀,并且腐蚀程度加重。鲁金涛等人[15]研究了3种高温合金Inconel 740、CCA 617以及GH 2984在760℃下的腐蚀行为,得出结论Inconel 740在腐蚀过程中会优先生成具有保护性的Cr2O3膜,局部点蚀为主要的失效形式,点蚀区域氧化膜为多层结构,由外到内依次为Ni(Co)O、Cr2O3(TiO、Al2O3)以及少量内层硫化物,较高的Cr、Al含量能够提升740合金的耐腐蚀性能。李江[16]通过研究两种镍基合金的腐蚀行为,得出结论内腐蚀层中更高的Cr2O3含量可以抑制H2S和游离态[S]的扩散和腐蚀,增加合金的抗腐蚀能力。

本文首先通过Fluent模拟气体在混合器内的混合情况及在炉内的流动来优化实验条件,采用Inconel 740H合金,在大烟气流量以及高二氧化硫含量的模拟烟气条件下,温度设置在750℃下进行72 h的热腐蚀实验,设置不涂盐组和涂盐组。绘制腐蚀动力学曲线,结合X射线衍射仪、带有能谱仪的扫描电子显微镜,分析实验样品的腐蚀产物、表面形貌以及元素分布,探究腐蚀机理。

1 Fluent模拟

在进行实验之前,首先对所用气体混合器以及管式炉内的气体流动进行Fluent建模模拟,为保证气体充分混合且与合金充分接触,根据模拟结果,对混合器的气体进口位置以及管式炉内的石英舟做出相应调整。

1.1 气体混合器内模拟

通过对流场内气体的流线、密度等分布模拟计算,对模拟烟气在通入管式炉之前在气体混合器的混合效果进行评价。

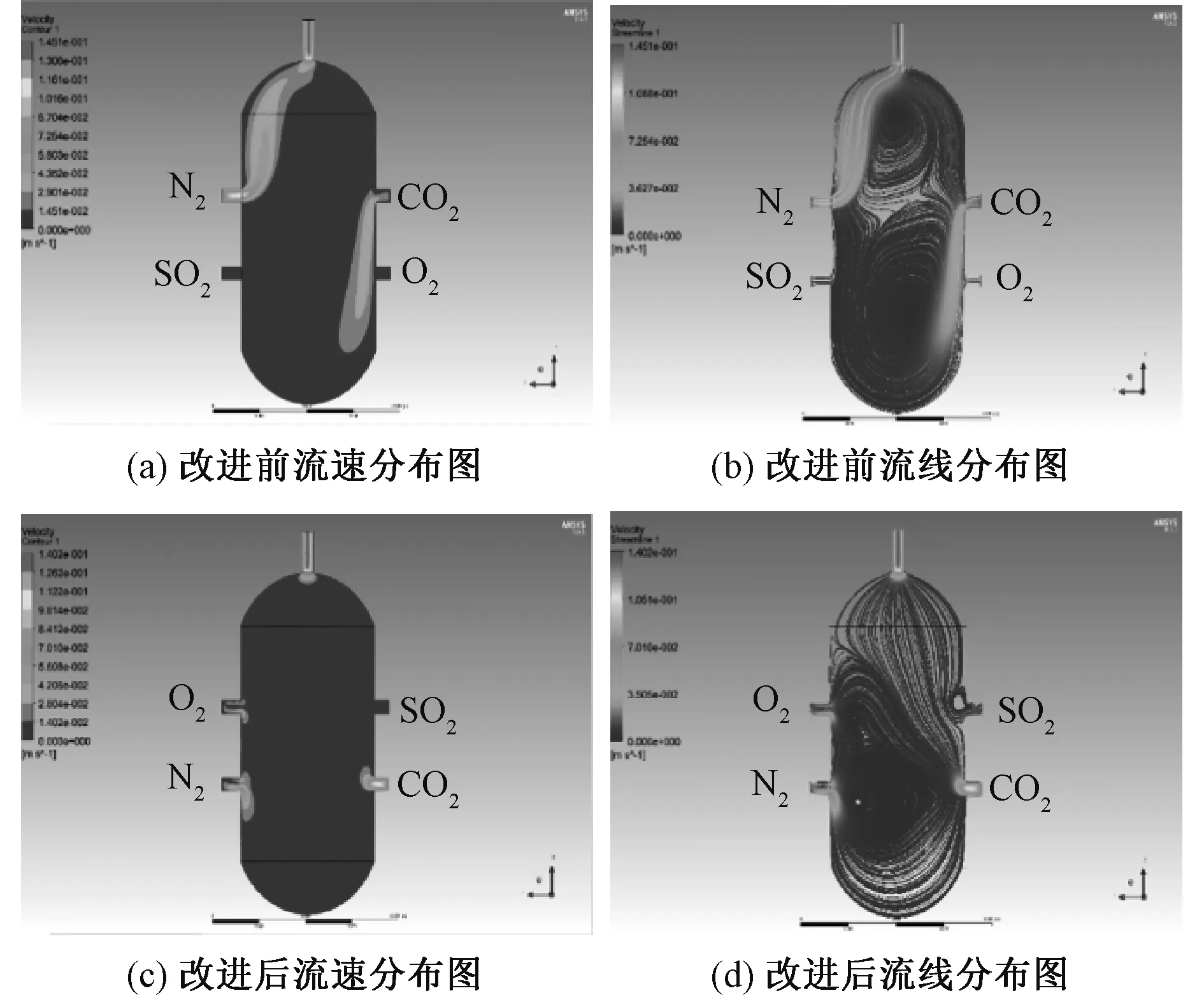

本文使用78%氮气、13%二氧化碳、6%氧气和3%二氧化硫,气体总流量150ml/min。所设计的气体混合器总高度160mm,中间主体部分圆柱高度110mm,外径76mm,内径72mm,柱体左右两侧各设置两个进气口,柱体顶部设置一个出气口,进出口均采用1/4气体接口,采用ICEM CFD 16.1软件进行建模。采用非结构化网格建模,全局网格参数默认为1,湍流模型选择RNG k-ε模型,壁面函数勾选enhanced wall treatment,其余参数设为默认。设置好各参数后进行初始化,随后开始计算,时间步长设为0.1s,步长数设为100,每一步最大迭代数设为20。计算完成后采用CFD-post软件进行数据处理,建立一个iso-surface平行于z轴并处于模型中央,所得流线、速度分布图如图1所示。

通过图1(a)、1(b)两幅图可以看出,混合器内的气体没有充分混合,因为氮气的密度较小且流量较大,当氮气从位于上部的入口通入后,没有与其他气体混合完全便从出口排出,混合效果较差。重新调整各种气体的进气口,结果如图1(c)、1(d)所示。可以看出,在调整了不同气体的进口后混合器内发生的混合螺旋主要集中在中下部,在出口处已经获得了较好的混合效果,后续实验便采用最后这种进气布局。

图1 气体混合器模拟结果Fig. 1 Simulation results of gas mixer

1.2 管式炉内气体流动模拟

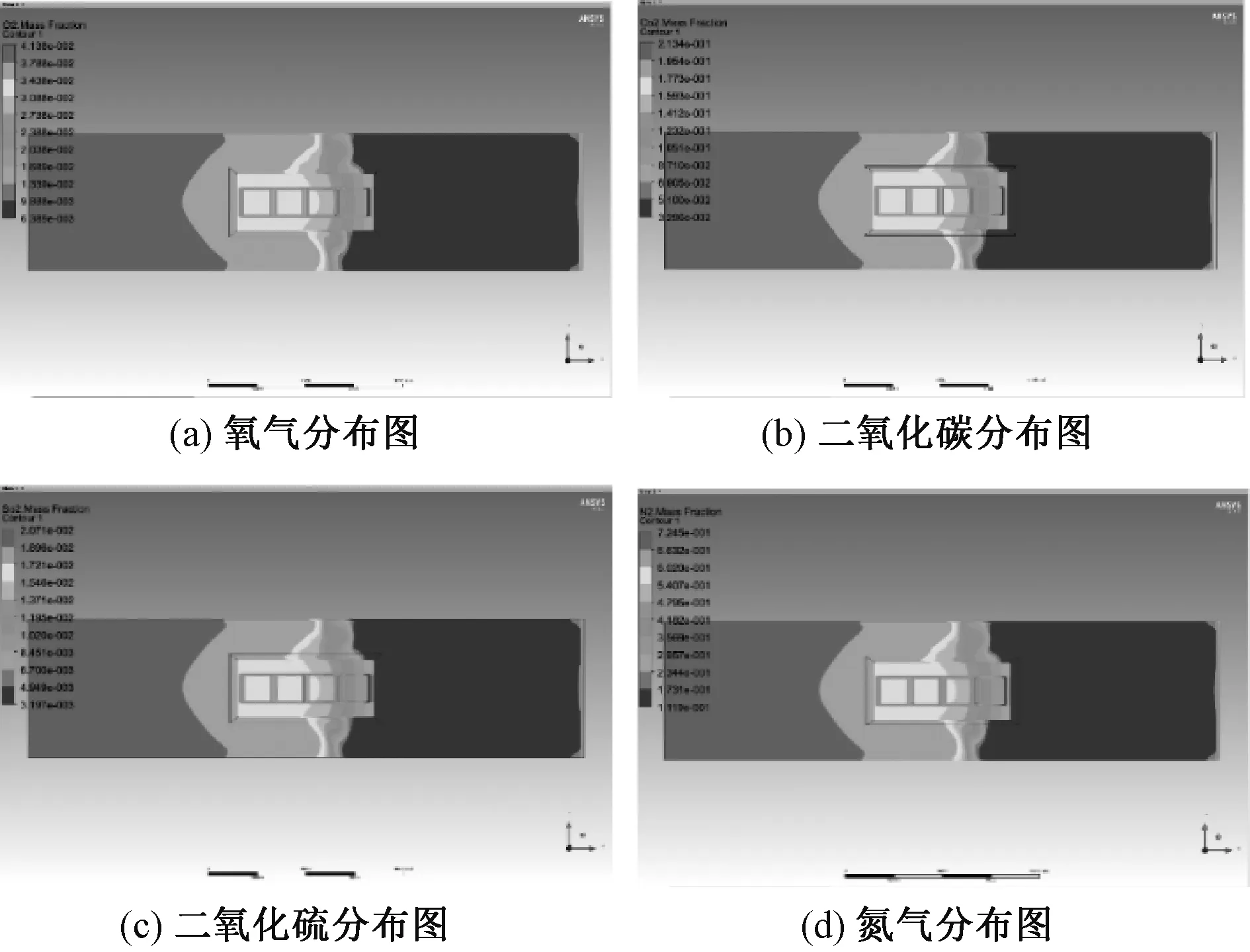

接下来对管式炉的气体流动进行模拟,因为所用实验样品合金片放置在石英舟内,且石英舟有一定的高度,故此次模拟首先是探究气体与合金片表面的接触情况,然后就是对合金片的升温情况进行模拟。通入气体流量150ml/min,其中气体比例与通入混合器内气体比例相同。

调取各种气体的摩尔分数分布图,如图2所示。

图2 气体与合金片表面接触情况Fig. 2 Contact of gas and alloy sheet surface

由图2可以看到,4种气体与石英舟中的合金片接触情况大致相同,在石英舟尾部的合金片与气体的接触较弱。

将垂直石英管方向上的石英舟的两个壁面去掉,再进行一次模拟,得到的结果如图3所示。

由图3可以看出,在去掉沿着石英管方向上的两个石英舟壁面后,气体与合金试样表面的接触显著加强。此外,去掉了挡板后,阻力显著降低,随着气体的扩散,浓度从6.118×10-2减少到1.855×10-2。因此,在实际实验中,将这两个壁面都敲掉一部分,敲出一个半径为5mm的半圆。

图3 石英管内气体流动模拟结果Fig. 3 Simulation results of gas flow in quartz tube

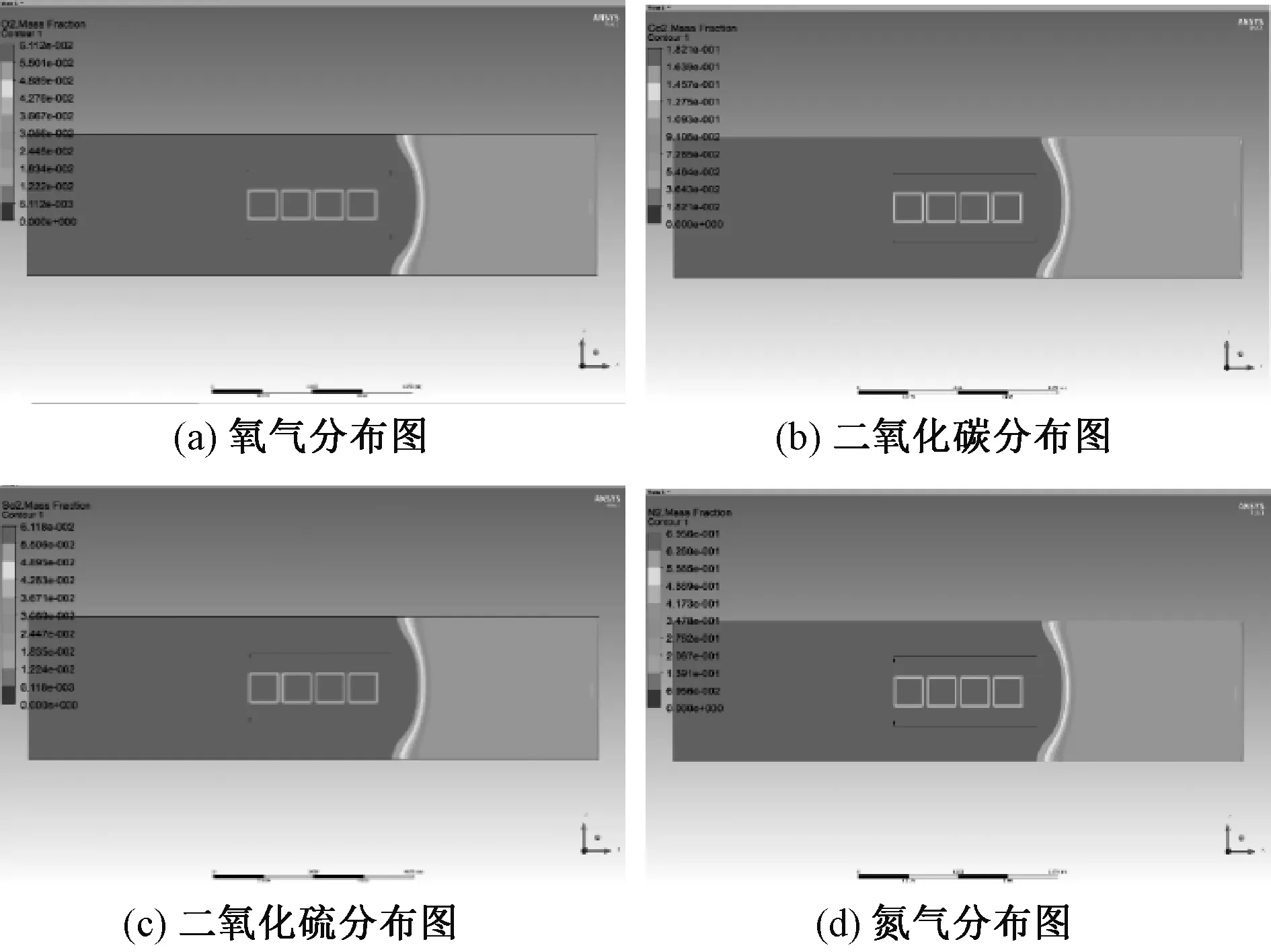

合金片在管式炉中的升温情况模拟时间为1分钟,结果如图4所示。

图4 石英管内温度上升情况Fig. 4 Temperature rise in quartz tube

由图4可以看出,在给定的模拟时间内,金属片表面温度均已达到实验所需温度750℃,升温情况达到预期,可以进行下一步的实验。

2 实验方案

2.1 实验样品

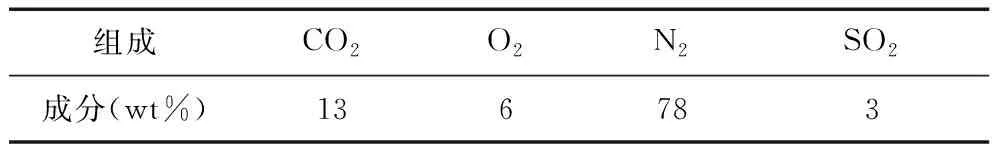

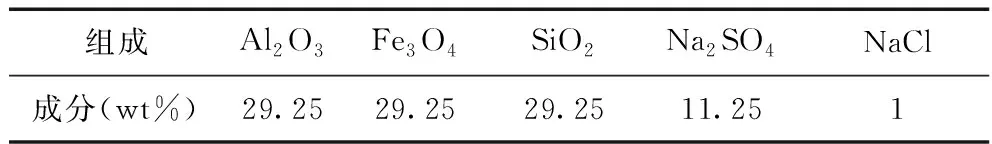

实验使用的Inconel 740H镍基合金的化学成分为(质量分数,%)C 0.03, Cr 36, Co 30, Al 1.35, Ti 1.35, Fe 0.7, Nb 1.5, Mn 0.3, Mo 0.5, Si 0.15,剩下的为Ni。本文参考Naing Naing Aung[17]的实验,设置合成烟气的流量为150ml/min,成分及组成见表1,合金采用激光切割成10mm×10mm×2mm的样品。在实验过程中,通过对超超临界锅炉机组中烟气组分的调查,最终配置出相类似的合成烟气。每个样品表面依次用砂纸打磨光滑后,经酒精清洗后吹干。本文通过涂盐法对试样的耐高温热腐蚀性能进行测试,然后再做一组不涂盐的实验,其余实验条件相同。涂盐法的实验步骤如下:首先配置将要涂抹的合成煤灰,将各种比例的盐称好后放入研钵中进行充分研磨,其成分组成如表2所示,然后加入丙酮,调成粘稠浆糊状待用,然后趁糊状煤灰没有干,迅速用刷子在合金试样表面上均匀地涂抹一层,涂刷的煤灰质量不少于10mg/cm2。

表1 合成烟气的组成和成分Tab.1 Composition and ingredients of synthetic flue gas

表2 合成煤灰的组成和成分Tab.2 Composition and ingredients of synthetic coal ash

2.2 实验设备

本实验所用的仪器包括电子天平、气瓶、混合器、管式炉以及尾气处理装置,不同气瓶的气体经过流量计控制通入混合器,进入管式炉中,最终产生的尾气经过尾气处理装置,其中尾气处理装置包括10%NaOH溶液以及吸水硅胶,最后排入大气中。

本实验所用的实验台包括气瓶、混合器、管式炉以及尾气处理装置,不同气瓶的气体经过流量计控制通入混合器,进入管式炉中,最终产生的尾气经过尾气处理装置,其中尾气处理装置包括10%NaOH溶液以及吸水硅胶,最后排入大气中。实验中需要将石英舟表面上固定一根铂丝,用以催化SO2转化为SO3,所用铂丝直径为0.2mm。

为了研究合金材料的耐腐蚀性,首先采用增重法对合金试样重量的变化进行研究,获得合金的腐蚀动力学曲线。在实验之前,使用精度为0.001g的天平测量每一片合金片的重量,在完成涂抹合成煤灰操作后,在一个石英舟中放入3片金属片,同时将铂丝绑在石英舟上,将石英舟置于石英管中央。在开始实验之前,先要启动管式炉进行预热,然后在通入合成烟气之前,要先通入氮气,这一步的目的是排出管式炉内剩余的空气和水蒸气,以防对实验造成不利影响。

2.3 腐蚀动力学曲线绘制

在72 h的实验中,每隔24 h,取出一片合金,测量质量,在每24个h取出相应的合金试样进行重量测量前,都要清除表面的合成煤灰以及即将脱落的腐蚀层,清理干净后方可使用电子天平进行测量,此时剩余样品放入管式炉中重新升温进行实验,涂盐组实验的试样的表面需要再刷上一层煤灰,与第一步所刷的煤灰一样为10mg,进行不涂盐实验的样品则直接放回石英舟。记录合金试样从实验开始前到实验结束以及中间每一个步骤后的重量,最终得出72 h过程中的质量变化,绘制腐蚀动力学曲线。

2.4 XRD和EDS扫描

为了进一步分析Inconel 740h合金的腐蚀行为和腐蚀机理,采用X射线衍射仪对样品表面生成腐蚀产物成分进行探究,利用带有能谱仪的扫描电镜,对试样的表面进行扫描观察,分析合金试样腐蚀表面的元素分布情况,对腐蚀产物的组分以及含量进行分析。其中,未涂盐组可分为表面腐蚀层与腐蚀层脱落区域,涂盐组则选取两组形貌不同区域采样。

3 结果与讨论

3.1 合金试样的腐蚀动力学曲线

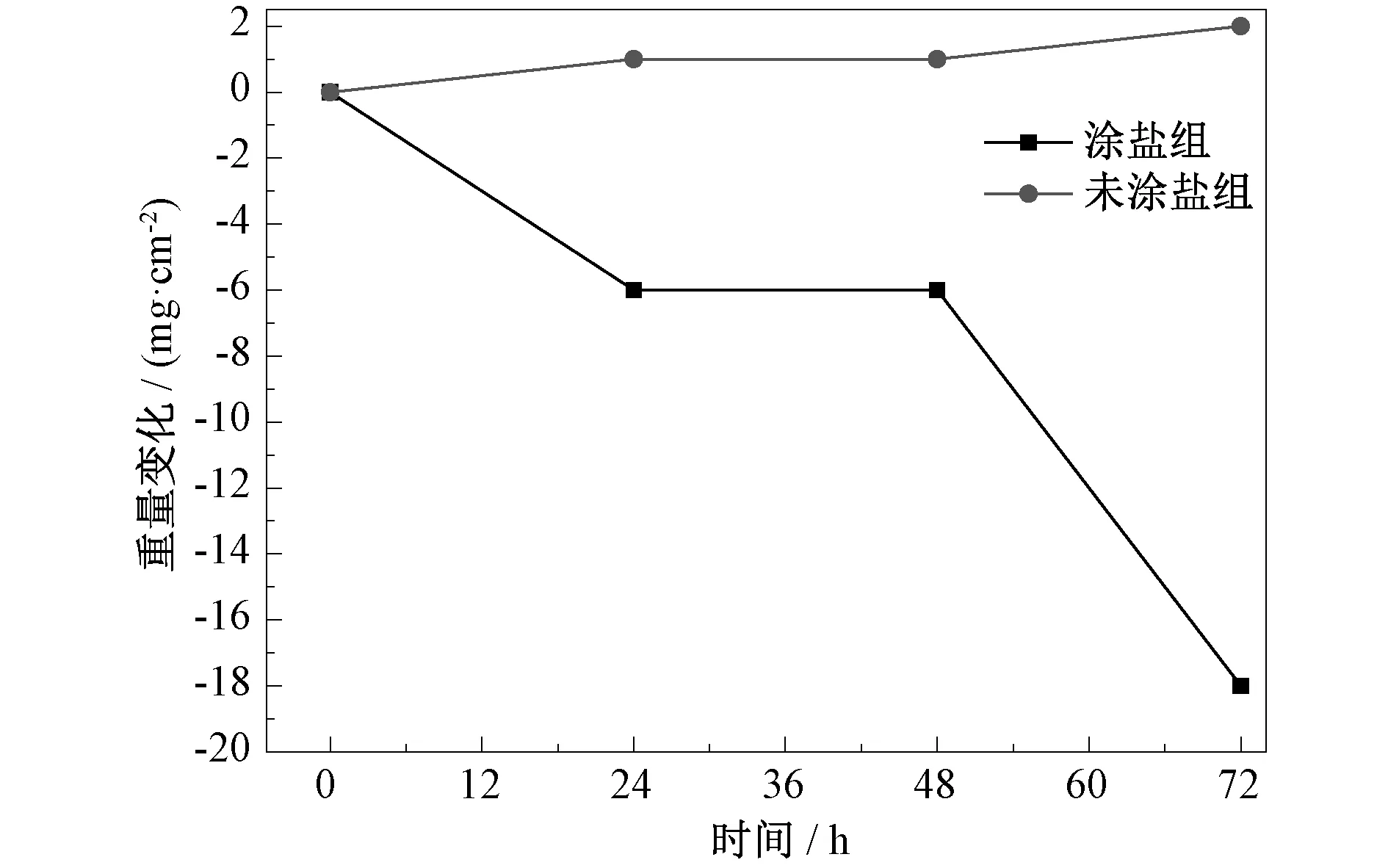

如图5所示,在无涂盐组中,腐蚀动力学曲线整体比较平缓,呈缓慢上升趋势,处于腐蚀增重状态,且随着时间的增加,增重的速率开始逐渐增加,在72 h达到最大值2mg/cm2。腐蚀过程生成了Fe2O3等金属氧化物导致增重。而在涂抹合成灰组中,曲线呈下降趋势,合金试样一直处于腐蚀失重状态,且在48 h后出现了腐蚀加速的现象,在第72 h达到了失重速率达到了18mg/cm2。

图5 合金的腐蚀动力学曲线Fig. 5 Corrosion kinetics curves of alloys

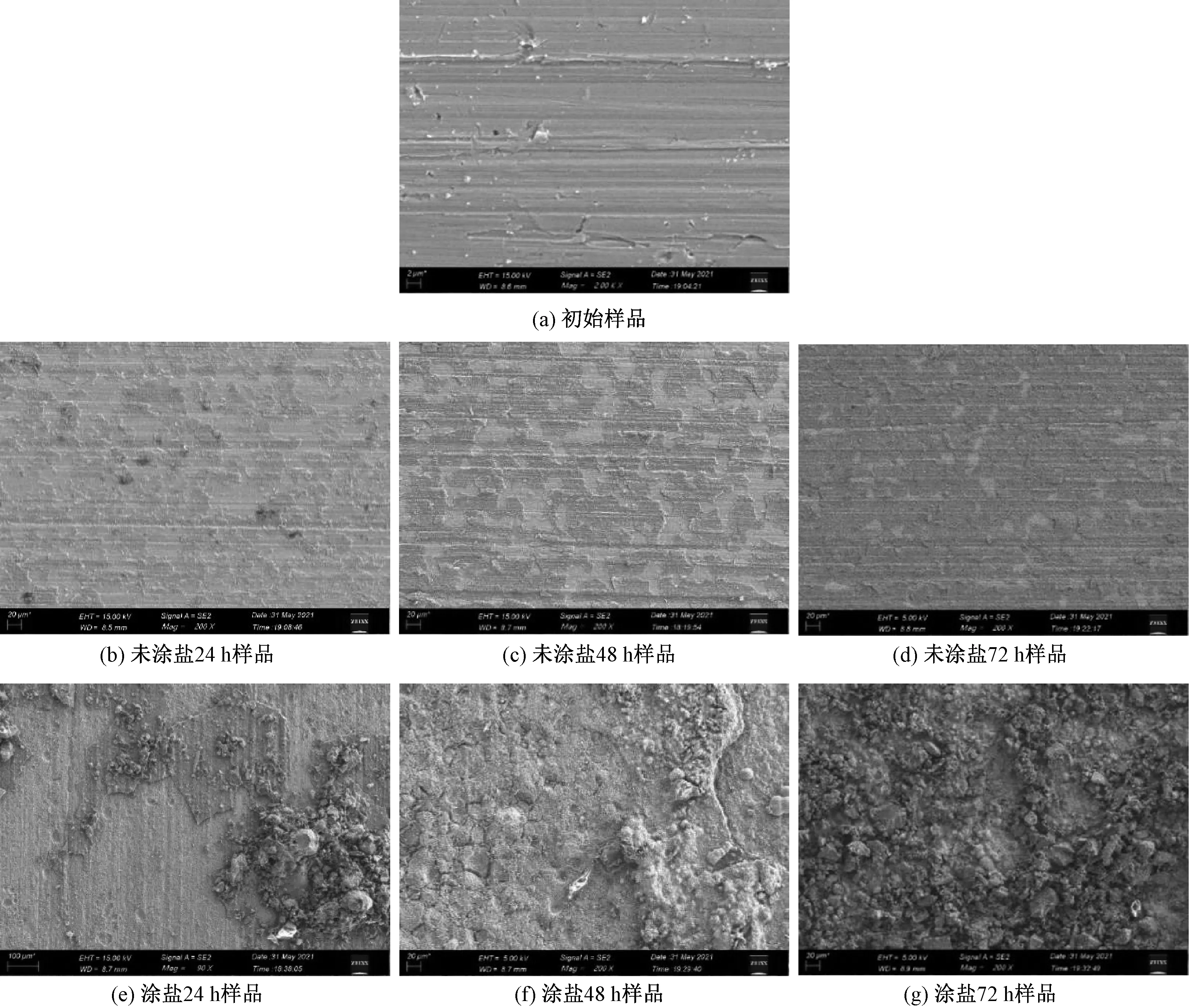

3.2 腐蚀形貌SEM观察

如下图6所示为经过不同条件处理后的合金试样SEM扫描结果。在72 h的未涂盐实验中,合金试样表面生成了一层较薄的腐蚀产物膜,随着时间的延长,表面的腐蚀产物颗粒数量增加且变大,产物层与合金的贴合程度逐渐变弱,可以明显的观察到腐蚀层的翘曲以及即将脱落的迹象。由于本次实验所使用的气体流量以及SO2的含量皆高于一般的文献,吴正发[18]、杨磊[19]、石践[20]使用BTF-1200C型真空管式炉所用合成烟气总流量分别为10ml/min、24ml/min、10ml/min,炉管尺寸Φ50,本文所用GSL-1100X-S型管式炉尺寸同为Φ50,侯世香[14]所用总流量为20 ml/min,因此在本文的条件下能够观察到较为明显的变化。

图6 经过不同时间后的合金的表面形貌Fig. 6 Surface morphology of alloy after different time

从涂盐组结果中可以看出,24 h后合金表面就已经形成了沟壑状的形貌,表面散布着块状的腐蚀产物以及合成煤灰,能够观察到大量孔洞,腐蚀非常严重。在48h样品上主要为小块的腐蚀产物及煤灰,能够观察到表面的裂缝。在72h样品中,表面疏松多孔,表面散布着大块的物质,能够观察到熔融流动的痕迹,根据XRD和EDS结果,区域2上Fe元素含量较48h样品减少17.02%,应为外腐蚀产物层的大量脱落,大块的物质是由涂抹的合成煤灰以及腐蚀产物的富集。

3.3 合金试样的XRD、EDS扫描结果

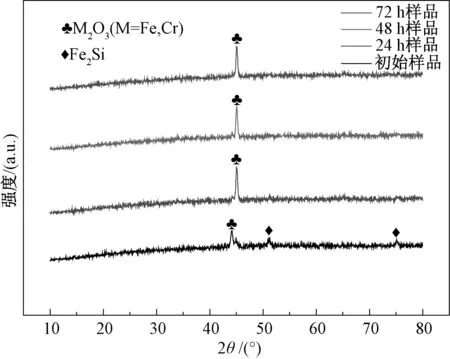

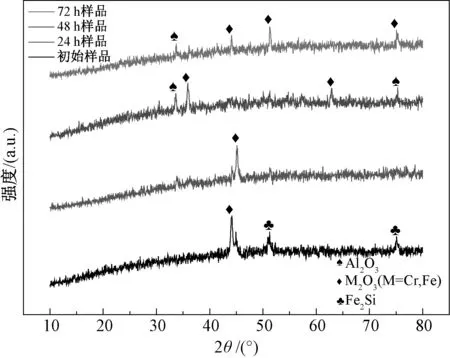

图7、8是Inconel 740H合金试样在经过不同条件的实验后XRD的扫描结果。

由图7可以看出,初始样品中衍射峰峰主要为Fe2O3、Cr2O3和Fe2Si。在不涂盐腐蚀24、48 h和72 h后,腐蚀产物还是以Fe2O3和Cr2O3为主,其余物质衍射峰相对强度都很低。腐蚀之后两种氧化物的衍射峰相对强度都显著高于实验样品,说明经过实验过程中主要生成了Fe2O3和Cr2O3。

图7 不涂盐条件下的XRD结果Fig. 7 XRD results without salt coating

图8为Inconel 740H合金试样在涂抹合成煤灰实验后的XRD结果。初始样品上同样为为Fe2O3、Cr2O3和Fe2Si。在腐蚀24 h后,衍射峰相对强度较高的产物为Fe2O3和Cr2O3。在48 h后,衍射峰相对强度较高为Fe2O3、Cr2O3和Al2O3。在72 h后衍射峰相对强度较高主要为Fe2O3、Cr2O3和Al2O3。Al2O3产物层的形成,能够有效的阻止O和Cr的扩散,降低腐蚀速率[21]。

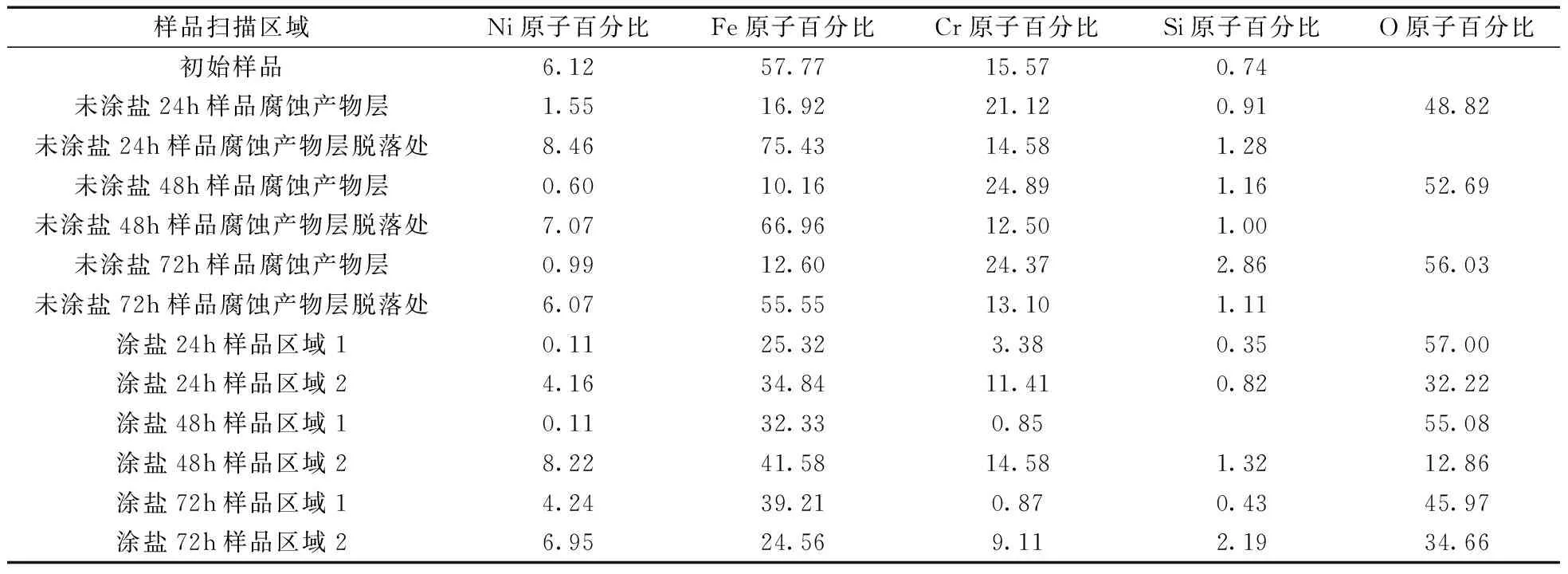

对经过不同时间处理后的合金试样进行能谱仪扫描,每个样品都选取两个区域扫描,分别为合金表面的腐蚀产物层以及产物层脱落的区域,最终各试样元素分布结果如表3所示。

表3 合金试样的元素分布Tab.3 Distribution of elements in alloy sample

首先对未涂盐组实验,表面腐蚀产物层的Ni含量很低,主要由O、Fe、Cr三种元素组成,其中,如表3所示,24 h样品Cr原子占21.12%,Fe原子占16.92%,48小时样品Cr占24.89%,Fe原子占10.16%,72小时样品Cr原子占24.37%,Fe原子占12.60%,此外,三种样品中皆检测到了O原子的存在,故生成的腐蚀产物层以Cr2O3和Fe2O3为主。结合XRD扫描结果,表面腐蚀产物层中Fe2O3、Cr2O3的衍射峰最高,故确认应为Fe2O3和Cr2O3两种腐蚀产物。而在腐蚀产物层脱落的区域,均没有检测到氧元素的存在,并且各元素的含量与初始样品比较接近,Fe2O3和Cr2O3两种氧化物形成的保护膜起到了很好的保护作用,使合金没有受到进一步的腐蚀,仅有少量腐蚀产物层脱落。Cr2O3在高温下的稳定性能够起到保护合金的作用,使得合金免于进一步的腐蚀保持腐蚀产物层的完整性,故腐蚀动力学曲线中未涂盐组的曲线有缓慢增重的趋势。

图8 涂盐条件下的XRD结果Fig. 8 XRD results under salt coating condition

在涂盐组实验中,合金发生了较为严重的腐蚀,结合XRD图谱,涂盐组的合金试样在实验中生成的腐蚀产物主要为Fe2O3、Cr2O3和Al2O3,其中含量最高的为Fe2O3。在高温下[22],合成煤灰中的Na2SO4与烟气中的SO3反应生成复合硫酸盐(K,Na)(Fe,Al)(SO4)3,能够破坏Fe2O3保护膜,造成腐蚀产物层的脱落,使得合金试样出现明显的失重现象。G.S.Mahobia[23]以及徐建平[24]通过实验得出NaCl在高温下会与合金表面的Al2O3和Cr2O3反应生成的具有高蒸气压的氯化物CrO2Cl2和AlCl3等会直接蒸发,破坏表面保护层的完整性。鲁金涛[15]通过实验提出了当有硫化物共存时,氯化物的影响会更大,不仅可加速硫酸盐的生成,也有利于Cl2和HCl的形成,这就更加加速了高温腐蚀的进程。由于Cr2O3对合金的腐蚀具有很好得到保护性,合金试样中的Cr含量对合金的耐蚀性也有很大影响。Gagilano等人[25]研究了铬含量对19种合金的影响,认为铬含量大于22%的合金在实验室试验中表现出更好的抗腐蚀性能。

4 结 论

本文通过模拟700℃超超临界电站锅炉烟气侧管道的环境,研究Inconel 740H合金热腐蚀行为,对腐蚀机理展开讨论,采用增重法记录合金试样在实验过程中的重量变化,绘制腐蚀动力学曲线。借助X射线衍射仪分析合金试样的腐蚀产物,借助带有能谱仪的扫描电子显微镜对合金表面的腐蚀形貌以及元素分布进行分析,借助扫描电子显微镜测量经过不同时效处理后的合金试样的厚度及形貌变化,得出以下结论:

(1)通过Fluent模拟结果,首先对气体混合器的气体入口进行调整,将氮气和二氧化碳放在下侧入口能获得较好的混合效果。对管式炉中的石英舟作出适当调整,通过将两侧壁面打出两个缺口,能够使石英舟内的合金试样更好的与合成烟气接触。

(2)Inconel 740H合金具有优秀的抗高温腐蚀能力,在无涂盐实验中由于生成了具有保护性的氧化膜使得合金仅发生了轻微的腐蚀增重,而在涂盐组实验中发生了较为严重的失重现象,表面大量的腐蚀产物脱落,出现了失重加速,失重速率最高达到了18mg/cm2。

(3)Inconel 740H合金在两种腐蚀条件环境下都生成了Fe2O3和Cr2O3两种氧化产物,这种氧化产物会逐渐形成氧化层,对合金具有保护作用。然而在不同条件下,两种氧化产物的含量并不相同。通过对EDS的结果分析,同一个样品上不同区域两种氧化物的含量也不相同。在未涂盐组中,由于表面氧化物保护层的作用,在腐蚀产物层脱落的区域未发生明显腐蚀。在涂盐组中,两种区域中的Fe2O3含量都更高。其中所含有的Na2SO4以及NaCl等物质能够破坏表面致密的氧化物层,使得合金内部进一步发生腐蚀。