基于TKPH 值的轮胎选型方法及延长使用寿命措施

2022-12-16程玮

程 玮

(国能准能集团有限责任公司,内蒙古 鄂尔多斯 010300)

国家能源集团准能集团有限责任公司是集煤炭开采、坑口发电及煤炭循环经济产业为一体的大型综合能源企业,其所属的黑岱沟露天煤矿和哈尔乌素露天煤矿2 个特大型现代化露天煤矿,核定产能分别为34 Mt/a 和35 Mt/a。2 个露天煤矿主要开采工艺为单斗-卡车间断工艺,大型矿用卡车在剥离及采煤环节大量使用。目前,黑岱沟露天煤矿和哈尔乌素露天煤矿在用154~363 t 电动轮自卸卡车180多台,主要应用普利司通、米其林和固特异等厂家生产的巨型轮胎,正常生产的情况下,轮胎年使用成本超过2 亿元。准能集团大型矿用自卸卡车轮胎长期依赖国外进口,且消耗较大,价格昂贵,基于矿用卡车轮胎的最基本参数TKPH 值,从轮胎的选型、寿命影响因素及管控方法等环节着手,探讨延长轮胎使用寿命方法,从而降低生产成本,提高企业经济效益。

1 轮胎TKPH 值定义

在工程轮胎领域,TKPH 是用于表达轮胎工作能力的符号,是轮胎最大允许内部运行温度的函数,轮胎的TKPH 值是反映引起轮胎温度升高诸因素影响关系,表示轮胎生热限度,由此用来限定轮胎使用工况的1 个重要指标[1-2]。每1 种规格的轮胎都有1个确定的载荷速度极限值,即TKPH 值,按TKPH 值选择使用轮胎,使轮胎TKPH 值与现场TKPH 值相匹配,可以有效地延长轮胎使用寿命。

2 基于TKPH 值的轮胎选型

2.1 轮胎TKPH 值和现场TKPH 值

1)轮胎TKPH 值。每1 种型号的工程轮胎均有1 个TKPH 额定值,该值是以轮胎在38 ℃环境温度下达到工作临界温度时轮胎负荷与速度的乘积来表示。1 条轮胎的TKPH 额定值取决于其结构、花纹、材质、制造工艺等多种因素,并根据规格和类型而变化,轮胎的TKPH 额定值一般由轮胎生产厂家在实验室通过特点的方法进行测试得出,作为轮胎的1个重要参数为用户选型的参考[3-5]。

2)现场TKPH 值。现场TKPH 的数值反映的是设备在实际应用现场对轮胎相关参数的具体要求,现场TKPH 公式为:

式中:Qm为设备每条胎的平均负荷,t;Vm为设备运行周期内的平均速度,km/h;K1为运距修正系数;K2为温度修正系数。

2.2 现场TKPH 值计算方法和轮胎选型原则

现场实际TKPH 值一般通过式(1)计算获得,具体按照以下原则进行计算。

式中:Qc为负载车辆的单胎负荷,t;Qv为空载车辆的单胎负荷,t。

理论上每条胎的Qm值都应该单独计算,在实际应用中,一般情况下无法获得具体的轮胎负荷,因此假定同一轴上的每1 条胎承载的负荷相同,当计算前轴和后轴上每1 条胎的平均负荷时,获取的最大的Qm值将用于计算现场TKPH 值。在大多数情况下,对于1 台2 轴6 轮的矿用自卸车卡车,负载车辆质量的分布,前轴(单轮)为33.3%,后轴(双轮并装)为66.7%,现场生产实际是承载的质量最大,因此卡车最大的Qm值几乎始终在前轮上。

式中:L 为运行周期长度,km;H 为运行周期持续的时间,h。

因卡车在作业过程中,循环作业的周期和距离不尽相同,因此建议运行周期取数时必须为最高的平均速度的行驶周期,特别要注意的是,H 为运行周期持续的时间,包含了卡车装载、重装、卸车、空载返回、待装等1 个完整循环内的全部时间。

在实践过程中,卡车轮胎使用寿命与运距和环境温度有着密切的关系,运距越长、环境温度越高越会降低轮胎的使用寿命,因此在计算现场实际TKPH 值时一般会引入K1运距修正系数和K2温度修正系数。K1、K2一般根据轮胎特性进行取值,具体取值须参考轮胎生产厂家指导手册。根据上述Qm、Vm、K1、K2的计算方法和取数原则,结合卡车的自重、质量分配及载荷等相关参数,很容易计算出某一车型现场TKPH 值。

通过计算可得到现场TKPH,结合车辆牵引、防护和速度方面的要求来选择满足现场使用的轮胎,轮胎选型原则是轮胎TKPH 值要大于实际现场TKPH 值,但是选择的轮胎TKPH 值也不宜超过现场TKPH 值太多,否则经济上不划算;若轮胎的TKPH值小于实际现场TKPH 值,则该轮胎不适合于该现场应用,如果出现次情况,则需要查看是否有其他花纹或种类的轮胎可以满足现场需求,若确实找不到满足现场需求的轮胎,则需要修改运行条件,即减少车辆负荷或降低速度,把现场TKPH 值降低到轮胎TKPH 值以下。

3 影响轮胎使用寿命的因素

基于TKPH 值的轮胎选型能够保证卡车轮胎满足现场使用要求,在确保轮胎安全性、经济性方面有重要意义。如果要提高轮胎的使用寿命,还需结合现场实际使用情况,对轮胎损坏形式及影响轮胎使用寿命的因素进行有针对性的分析。

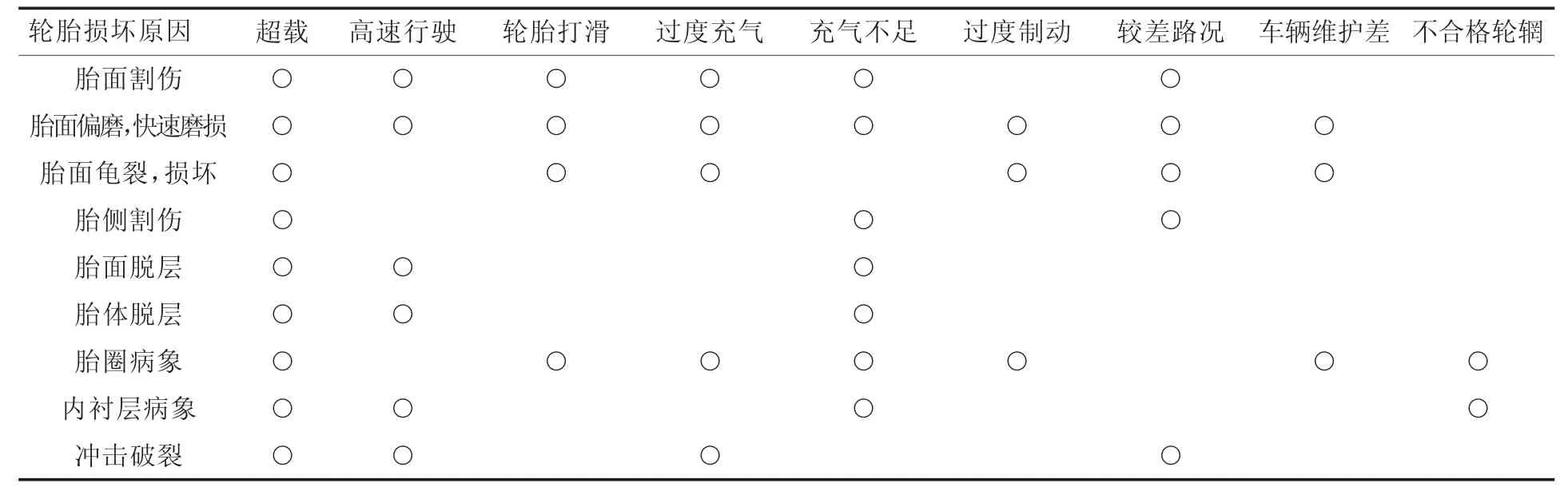

轮胎是车辆同地面的唯一接触点,影响轮胎使用性能的原因与大量因素相关,根据多年来的研究,对轮胎的功能产生影响主要因素包含地面类型、现场道路条件、外部温度、气压、负荷、速度等,其中任何条件发生变化(地面类型,运距,现场道路布局等),可能导致之前完全符合要求的轮胎变得不适合,需要对车辆上的轮胎进行调整。轮胎的负荷、速度、气压等不同,会造成轮胎不同形式的损坏,根据TKPH 值计算公式,可得出影响轮胎性能较大的因素是速度和载重,还包含现场道路的条件、维护、充气压力等其它因素。轮胎损坏原因影响因素见表1。

表1 轮胎损坏原因影响因素

1)轮胎过载。尽管短期轮胎的胎面磨损迹象不明显,但严重影响轮胎使用寿命,主要表现在过度生热造成脱层、轮胎下沉量过大造成帘线损坏、长时间会造成胎面快速磨损、帘线张力增大造成爆裂的风险等。研究表明:轮胎超载10%,轮胎使用寿命减少15%,轮胎超载20%,轮胎使用寿命减少30%,轮胎超载30%,轮胎使用寿命减少50%。

2)轮胎超速。会轮胎内部温度异常升高会导致轮胎部件过热,导致轮胎结构的不可弥补的损坏,轮胎内部临界温度阈值一般为80 ℃左右,超过此温度应当采取控制措施。

3)轮胎充气气压不足或气压过大对轮胎的使用寿命影响很大。充气不足会导致轮胎胎侧的曲挠度增加会,造成轮胎内部温度升高以及偏磨;充气过大会造成胎面的早期磨损,耐冲击和耐割伤性下降以及偏磨。

4)根据准能集团多年来的统计数据显示,卡车轮胎损坏主要表现是扎破、扎爆等,占比接近50%,主要与道路质量、行驶速度和载重量都有不同程度的关系,扎破、扎爆是1 个综合因素导致的结果。

5)日常维护的重要性。如轮胎早期损坏未及时维修、前后车轴轮胎及同轴磨损程度不同的轮胎要未及时换位、悬挂不平衡导致的轮胎偏磨、轮辋组装不合格造成轮胎损坏等。还包含司机操作手法及水平、轮胎质量、运输距离不合理等方面的因素。

4 延长轮胎使用寿命措施

基于TKPH 值选择了正确的轮胎,分析了影响轮胎损坏形式和影响轮胎性能及使用寿命因素,制定有针对性的应对措施,结合现场实际,形成了丰富的管理、使用、维修经验,以延长轮胎使用寿命[6-7]。

4.1 管理方面

1)对矿用卡车大型轮胎施行全寿命周期管理,对每1 条轮胎从领用、安装、换位、修补、下机等全过程跟踪,详细统计轮胎使用寿命,分析报废原因,为后续优化管理提供基础数据。

2)设置轮胎奖,对使用寿命超过规定寿命的机组进行奖励,同时也设置工程质量奖,提高卡车司机及道路维护人员的积极性。

3)定期召开提高矿用卡车轮胎管理水平研讨会,总结矿用卡车轮胎使用经验,分析目前存在的问题,研究提高轮胎使用寿命和保障供应的方法,形成全员关注轮胎、全员管理轮胎的氛围。

4)与采矿、爆破及辅助工程相结合,关注生产安排、采矿布置、工艺安排及爆破环节对轮胎使用寿命的影响,持续优化采矿方案,合理安排各类型卡车的生产任务,各环节联动管控,共同减少轮胎损耗。

5)降低轮胎消耗、延长轮胎使用寿命的同时需兼顾轮胎使用安全,制定合理的轮胎报废标准,对达到报废标准的轮胎及时更换。

4.2 使用方面

1)轮胎扎破仍然是轮胎损坏的主要原因,露天矿采场和排土场仍撒料较多,对轮胎损伤较大,加强采场、排土场工程质量管理,改善轮胎运行环境。

2)根据各品牌、各车型轮胎TKPH 值及耐热、耐切割性能的不同,合理安排卡车作业位置。

3)露天矿加强装车质量管理,严控卡车超载;加强设备运行管理,严控卡车超速行驶。

4)安装轮胎胎温胎压管理系统,实时监测卡车轮胎,胎温、胎压超过规定值时,有强制应对措施[8-9]。

4.3 维修方面

1)加大轮胎修补力度,并制定修补标准,加强预防性维修,对早期割伤的轮胎及时进行修补,避免伤口扩大加速损坏;加大设备和人员投入,提高轮胎修补力度,扩大修补范围,同时考核修补轮胎数量。

2)严控卡车超载,确保卡车称重系统完好、准确是重要的手段,并对稳定性较差的称重系统进行改造,实现精准装车,降低卡车超装风险,避免因卡车超载导致轮胎损坏。

3)做好车辆及轮胎日常维护,如前后车轴轮胎及同轴磨损程度不同的轮胎要及时换位,定期调整悬挂,保证卡车侧护板完好避免装车过程中落石损伤轮胎等。

4)做好轮胎与轮辋的组装工作,保证组装后符合使用标准。

4.4 供应方面

1)与国内厂家合作,加大国产轮胎研发和试用,扩宽轮胎采购渠道,打破进口轮胎垄断局面,目前准能集团已于国内福建海安、青岛赛轮等厂家进行各种规格型号的轮胎的开发和试用,部分型号的轮胎已达到进口轮胎的水平。

2)与轮胎供应商签订长期战略框架协议,以战略框架协议采购为主、零星采购为辅,丰富采购方式,同时提高采购工作效率,充分把握每年10—12月的轮胎黄金采购时机,保证轮胎供应安全[10]。

3)轮胎供应商产能不足、轮胎交货周期较长及轮胎交货不均匀时,要适当增加轮胎安全库存数量。

5 结语

国能准能集团大型矿用卡车轮胎基于TKPH 值的选型,避免了轮胎型号不符合现场实际情况的发生,保证了矿用卡车轮胎使用的经济性、安全性,同时对轮胎使用施行全寿命周期管理,辅以轮胎胎温胎压管理系统和卡车称重系统等信息化、智能化的管理手段,从管理、使用、维修、供应等多维度制定了切实可行的管控措施,轮胎使用水平一直处于全国领先行列,在准能集团2 个露天煤矿采矿、地质条件下,部分卡车轮胎平均使用寿命超过了10 000 h,300 t 级卡车轮胎使用寿命常年保持在8 000 h 左右,大型矿用卡车轮胎使用寿命的提高,为提高企业经济效益做出了突出贡献。