矿用卷缆车自动跟车系统

2022-12-16潘洪涛党海霞

潘洪涛,党海霞

(辽宁瀚石机械制造有限公司,辽宁 阜新 123000)

露天矿用大型机电设备如电铲等需要远距离供电提供电能使设备运转工作,电铲在露天矿场地内移动时与供电电源距离不断变化,卷缆车用于连接电铲与供电电源,后方滚筒缠绕电缆,前方电缆接头与电铲连接,电铲移动时卷缆车跟随同步移动,后方滚筒滚动释放或者缠绕电缆同时为前方电铲供电,使电铲移动时保护电缆,防止损坏发生安全事故。通常卷缆车跟随前方电铲移动为人工操作,卷缆车操作工手动控制操作面板上的按钮控制卷缆车前进后退,保持卷缆车与电铲之间的电缆不被拉伸损坏或者电铲压到电缆损坏发生安全事故,为了解决人工操作强度大,误操作或者操作不当损坏电缆,研究使用自动控制的方式使卷缆车自动跟随前方电铲移动,使之一直保持规定的安全距离,操作工只需要负责监控工作。

自动跟车系统的实现有多种方式,如GPS 定位跟踪,距离传感器控制跟踪等,本系统研究使用机械与控制相结合的方式,使用钢丝绳连接传感器,通过PLC 控制卷缆车自动跟随前方电铲移动,控制方式简单方便,安全可靠[1]。

1 自动跟车系统的原理

1.1 钢丝绳连接传感器的方式

自动跟车系统连接原理图如图1。卷缆车与电铲之间通过钢丝绳、拉力传感器、弹簧拉伸装置组成,卷缆车上有2 根钢丝绳拉点,拉出钢丝绳与卷缆车成45°拉出,在中心点连接,每根钢丝绳上连接1个板环式拉力传感器,2 根钢丝绳的交点连接1 根钢丝绳与前方电铲连接[2],钢丝绳中间连接1 个弹簧拉伸装置。

图1 自动跟车系统连接原理图

1)钢丝绳。钢丝绳选用规格7×19,直径10 mm的304 不锈钢材质,参考质量每100 m 38.1 kg,载物安全质量1 772.8 kg,最大载重5 318.4 kg。304 不锈钢材质具有耐腐蚀,防锈等优点,在大型露天矿山内长期使用时不生锈,使用寿命长。

2)板环式拉力传感器。板环式拉力传感器选用NTJL-7 高精度拉力传感器,额定拉力值2 t,该传感器具有精度高,长期稳定性好,中航应变片性能可靠等优点,使用40Cr 合金钢材质,抗机械疲劳性强,可双向承载,安装方便,广泛用于各种吊钩秤、港口、码头、起重超载保护设备等,可搭配显示仪表、变送器、无线接收器使用,传感器属于成熟产品,经过多年的改进经验,稳定输出,信号稳定,抗干扰能力强,做工精细,采用先进的打磨技术,设计平整,2 个板环孔径安装简便,可配卸扣使用,量程20~2 000 kN,工作温度-20~+65 ℃,综合精度(0.03%~0.05%)FS,灵敏度2.0 mV/V,蠕变±0.02%FS/30 min,零点输出±1%FS,供桥电压10 VDC,零点温度影响±0.02%FS/10 ℃,输出温度影响±0.02%FS/10 ℃,输入阻抗(380±10)Ω,输出阻抗(350±3)Ω,绝缘电阻大于5 000 MΩ,安全过载150%FS。

3)弹簧拉伸装置。考虑前方电铲行走后卷缆车迟延误差动作,设计弹簧拉伸装置,保护钢丝绳不被拉伸损坏,弹簧拉伸装置由前耳座、拉板、外筒、中心轴、弹簧、挡板、后耳座等组成,设计采用压缩弹簧的方式,具有性能可靠,寿命长等优点,弹簧设计自由长度1 m,压力1 t 时压缩距离500 mm,弹性系数200 N/cm,弹簧外径为100 mm,弹簧钢丝直径为14.62 mm,端部结构形式并紧磨平,旋向右旋,总圈数185.6 圈,有效圈数183.6 圈,强化处理采用立定处理,抛丸强度0.3~0.45 A,表面覆盖率大于90%,表面处理采用清洗上防锈漆,制造技术按照GB/T 1 239.2 二级精度制造。外筒采用直径为114 mm,厚4 mm 的无缝钢管,两侧采用挡板连接,中心轴直径为30 mm,轴另一侧与挡板连接,用于拉伸弹簧,钢丝绳连接两侧耳座,弹簧拉伸装置起到伸缩的作用[3]。

1.2 自动跟车系统的原理

自动跟车系统采用钢丝绳连接的板环式拉力传感器检测拉伸力,反馈到PLC 可编程控制器,由PLC 可编程控制器输出控制行走部行走,行走部由两侧变频调速电机分别驱动履带行走,变频电机速度由变频器控制,由于考虑卷缆车可跟随前方电铲直线行走和转弯,每个履带式行走部由1 个拉力传感器反馈信号单独控制,前方电铲直线行走时2 个拉力传感器受力一样,对应的两侧行走部行走速度一致保持直线行走,当前方电铲转弯行走后2 个拉力传感器受力1 个大1 个小,这样受力大的拉力传感器对应的行走部速度快,受力小的拉力传感器对应的行走部速度慢,起到了转弯的作用,当转到直线行走时两侧拉力传感器受力一样时又保持直线行走,这样不断地变化控制,使得卷缆车一直保持规定的距离跟随前方电铲行走,拉力传感器检测到拉力信号后反馈PLC 控制器再由控制器控制行走部行走过程会产生延迟误差,误差的期间弹簧拉伸装置拉伸变形,保证钢丝绳不被拉伸损坏,当拉力传感器拉力值大于规定的数值时报警器报警,提醒操作工注意,前方电铲倒车时,拉力传感器检测拉力小于规定值时,卷缆车两侧行走部以规定的速度同速后退,使得前方电铲前进后退都保持在规定的距离,场地受限或者自动控制无法满足需求时,操作工切换到手动操作模式,人工控制卷缆车前进后退,手动操作模式时,拉力传感器大于规定数值时,报警器报警,同时自动进入保护模式自动跟进前方电铲行走保证钢丝绳不被拉伸损坏[4]。

正常工作时卷缆车行走切换到自动模式,当前方电铲起步直线行走时弹簧拉伸装置拉伸10 mm时,根据计算得钢丝绳拉力200 kg,通过图1 进行受力分析可知2 个拉力传感器各受拉力140 kg,拉力传感器将模拟信号传输至PLC 可编程控制器,此时PLC 控制器发出模拟信号控制对应履带行走部行走,行走速度5 m/min,弹簧拉伸装置拉伸20 mm 时拉力值为400 kg,2 个拉力传感器各受拉力280 kg,此时PLC 控制履带行走速度10 m/min,当弹簧拉伸装置拉伸30 mm 时拉力值600 kg,此时报警器报警同时卷缆车以最大的行走速度行走。拉力传感器拉力值为10~100 kg 时卷缆车以对应的分区段速度逐渐加速后退,传感器拉力值100~200 kg 时行走部停止。前方电铲转弯时,2 个拉力传感器受力将发生变化,远离电铲一侧的拉力传感器拉力值变大,离近一侧的拉力传感器拉力值减小,通过PLC 控制器输出控制卷缆车两侧的行走部速度不一样实现跟随转弯行走。当切换到手动模式时,人工控制卷缆车前进使钢丝绳松弛时,此时拉力传感器拉力值虽然小于100 kg,但是卷缆车不会进行后退,当钢丝绳拉力值大于600 kg 时控制器控制扬声器发出警报并强制进入保护模式,此时卷缆车以最大速度前进,当小于100 kg 时又恢复手动模式[5]。

2 控制系统电气部分

2.1 变频调速电机控制系统

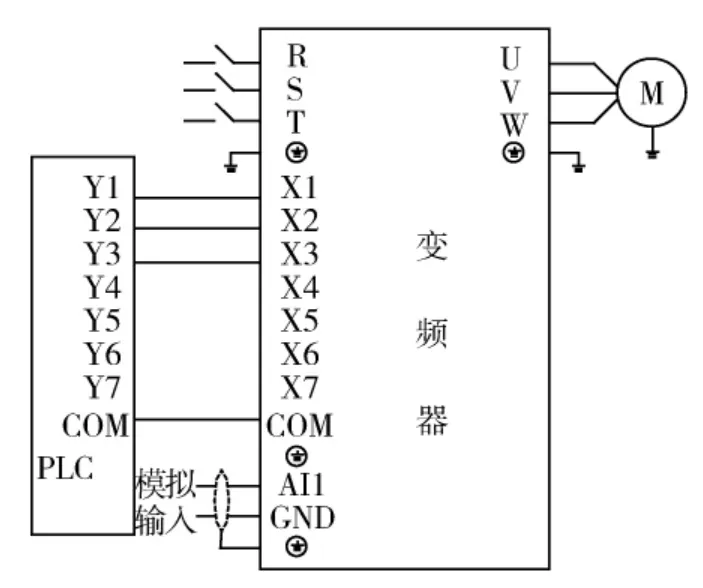

左右履带行走分别采用1 台3G3JV 型号变频器,电压380 V,变频器主要由整流、滤波、逆变、制动单元、驱动单元、检测单元微处理单元等组成。应用变频技术与微电子技术,改变电机工作频率,从而起到降低功耗,减少损耗,延长设备使用寿命等作用。使用变频器对电机有很多好处,容易维护笼型感应电动机,并且可直接使用原有感应电动机,不必改造机械和驱动系统,提高机械功能率。

变频器具有电流保护、电压保护、高温保护、过载保护、缺相保护、功率模块保护6 大保护功能,IGBT 核心模板线路板采用专用保护漆,防尘、防污耐碱,让变频器性能更加稳定,使用寿命更长。外壳具有多孔散热,更好的保护变频器和电器,面板全新升级,简单明了,一键运行,一键停止,人性化设计,面板可外接。变频器最高频率500 Hz,载波频率1~16 kHz,根据负载特性自动调节载波频率,输入频率分辨率数字设定0.01 Hz,控制方式V/F 控制,启动转矩P 型机130%,调速范围1:50,稳速精度±1%,过载能力G 型机150%额定电流60 s,P 型机130%额定电流60 s,直接制动频率0 Hz~最大频率,制动时间0~36.0 s,制动动作电流值0~100%,点动频率范围0 Hz~最大频率,点动加减速时间0~300 s。简易PLC 多段速运行,通过内置PLC 或控制端子实现最多8 段速运行,内置PID,可方便实现闭环过程控制系统,具有自动电压调整功能,当电网电压变化时,能自动保持输出电压恒定,有过流失速控制,对运行期间电流自动限制,防止频率过流跳闸,有快速限流功能,最大限度减小过电流故障,保护变频器正常运行,转速跟踪再启动功能,能够顺利启动正在高速旋转的电机,瞬时停电连续运行的功能,即使电网有短时间停电,也能保证无故障连续运行[6]。变频器与PLC 接线图如图2。

图2 变频器与PLC 接线图

2.2 变送器

拉力传感器配合变送器使用,选用TBK1-24-V2 型变送器,变送器具有放大信号的功能,适合信号远距离传输,可输出4~20 mA、0~5 V、0~10 V 等电压电流信号,可连接PLC 使用。该型号变送器除具有普通变送器的特点,还可以降低变频器等产生的谐波干扰,具有良好的电磁耐受性(EMS),额定输入±20 mV,额定输出0~10 V,精度≤±0.1%FS,供电电压10(12)~36 VDC,工作温度-20~70 ℃,防护等级IP65,外形尺寸158 mm×100 mm×65 mm。

2.3 控制器

控制器选用FX3U 第3 代微型PLC 可编程控制器,具备优越的速度、容量、性能、功能的新型高性能机,大幅度强化了行业最高水平的高速处理及定位等内置功能,控制规模16~256 点(基本单元:16/32/48/64/80/128 点),基本功能最大支持384 点的输入输出点数,程序内存内置了64K 的RAM 内存,此外可以通过使用存储器盒,将程序内存变为快闪存储器,运算指令除了浮点数、字符串处理指令以外,还具备了定坐标指令等丰富的指令,内置RUN/STOP 开关,可以通过内置开关进行操作,此外也可以从通用的输入端子或外围设备上发出RUN/STOP的指令,支持RUN 中写入,通过计算机用的编程软件,可以在可编程控制器RUN 时更改程序,内置时钟功能,可以执行时间的控制。具备基本单元的输入输出高速处理功能,包括基本单元的输入端子,高速输入特殊适配器(FX3U-4HSX-ADP)的输入端子,脉冲捕捉功能无需编写复杂的程序,就可以获取ON 宽度或是OFF 宽度较窄的信号,输入中断功能(带延迟功能)通过ON 宽度,或是OFF 宽度最小5 μm(X000~X005)的外部信号可以优先处理中断子程序(还具备了定时器中断、高度计数器中断功能),脉冲输出功能使用基本单元(晶体管输出型)的输出端子时,3 轴可同时输出最高为100 kHz 的脉冲(开集电极输出Y000、Y001、Y002),如果使用2 台高速输出特殊适配器FX3U-2HSY-ADP,4 轴可同时输出最高为200 kHz 的脉冲(差动线性驱动输出),可使用各种指令,方便地编写程序,同时具备丰富的定位指令DSZR、ABS、DRVI、DRVA、PLSV、DVIT、TBL,通信网络功能可以连接支持各种通信功能的功能扩展板,以及特殊适配器、特殊功能模块,模拟量功能连接支持各种模拟量功能的特殊适配器和特殊功能模块。根据设计要求及需要的输入输出点数,选用FX3U-32MR 型控制器[7]。

扩展模块选用FX3U-4AD 和FX3U-4DA 各1台连接在FX3U 可编程控制器上,是获得4 通道的电压/电流数据的模拟量特殊功能模块,FX3U 可编程控制器上最多可连接8 台,可以对各通道指定电压输入输出、电流输入输出,A/D 转换值保存在4AD的缓冲存储区(BFM)中,通过数字滤波器的设定,可以读取稳定的A/D 转换值,各通道中,最多可以存储1 700 次A/D 转换值的历史记录,FX3U-4AD 电源PLC 内部供电5 VDC、110 mA,外部供电24 VDC、90 mA,模拟量电压输入0~10 VDC,分辨率电压0.32 mV,综合精度±0.3%~±1.0%,占用点数8点,FX3U-4DA 与FX3U-4AD 参数基本相同[8]。

3 PLC 控制系统

3.1 I/O 分配表

根据设计要求及需要的输入输出点数和各电气元件的功能,设计I/O 分配表,PLC 完成设定任务,是通过这些输入输出点来与现场信息交换。I/O 分配表见表1。

表1 I/O 分配表

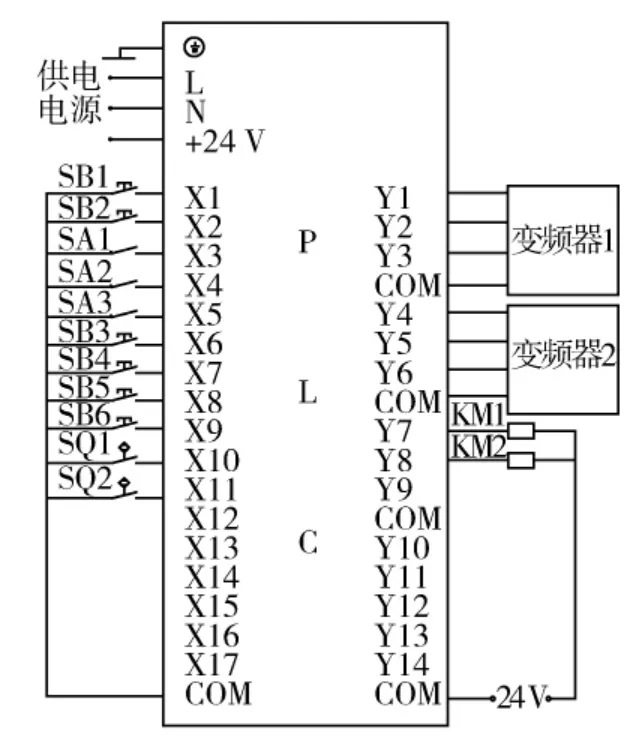

3.2 PLC 外部接线图

根据I/O 分配表及选择的PLC 控制器型号设计PLC 外部接线图,PLC 的外部接线主要有工作电源线、接地线、输入端接线和输出端接线,根据各输入输出点的作用及设计要求设计PLC 外部接线图[9],PLC 外部接线图如图3。

图3 PLC 外部接线图

3.3 PLC 梯形图

使用GX Works2 软件设计PLC 梯形图,将所编写的梯形图程序进行编译,通过上下位机的连接电缆把程序下载到PLC 中。刚编好的程序容易出现缺陷或错误,为了及时发现和消除程序中的错误,减少系统现场调试的工作量,确保系统在各种正常和异常情况时都能做出正确的响应,需要进行离线测试,既不将PLC 的输出接到设备上,在电脑上模拟测试。按照控制要求在指定输入端输入信号,观察输出指示灯的状态,若输出不符合要求,则查找原因,并排除之后重新测试,测试合格后再将PLC 连接到设备上[10]。

4 结语

矿用卷缆车自动跟车系统采用机电一体化设计理念,将机械与微电子技术有机结合,通过实现PLC控制器控制卷缆车自动跟随前方车辆行走;控制系统简单实用,采用机械与控制结合的方式安全可靠,降低了人工操作强度,同时避免人工操作失误或者操作不当进而产生安全事故。矿用卷缆车自动跟车系统解决了目前比较普遍的人工操作矿用机械设备行走的问题,将自动行走提升了一个高度,使矿山智能化安全生产得到了进一步发展。