基于球头铣刀的碳纤维增强复合材料螺旋铣孔切削特性分析*

2022-12-16王海艳王健宇

王海艳,金 天,王健宇,武 晔

(东北大学秦皇岛分校,秦皇岛 066004)

碳纤维增强复合材料(Carbon fiber reinforced polymer, CFRP)具有比强度高、比模量大、刚度和强度可设计、抗腐蚀性好及优良的减振特性,广泛应用于航空工业[1–3]。然而,材料各向异性以及高硬度的特点使得CFRP的可加工性较差,尤其在钻孔过程中极易产生撕裂和分层等制孔缺陷。螺旋铣孔是近10年出现的新型制孔工艺技术,专用铣刀在自转的基础上公转并保持轴向进给,断续的加工方式使得切屑较易排出,较小的轴向力减少了制孔缺陷,因此,关于螺旋铣孔工艺的研究逐渐得到重视。

早期,Ni[4]通过切削试验研究了航空铝合金、钛合金和CFRP螺旋铣孔过程中的动力学和刀具切削性能,为后续螺旋铣孔工艺的研究指明了方向。Denkena等[5]验证了在复钛叠层材料螺旋铣孔过程中,选择高的切向进给速度和低的轴向进给速度时,切削力较小,刀具和直径偏差也较小。Sasahara等[6]比较了微量润滑(MQL)条件下铝合金的螺旋铣孔过程与钻孔过程,结果显示,无论是哪种加工方式,在微量润滑条件下,制孔质量都得到较大改善。Sadek等[7]考虑了复合材料螺旋铣孔过程中切削参数对制孔质量的影响,进而分析和优化了加工参数。王奔等[8]从理论角度对螺旋铣削与传统钻削刀具的运动轨迹进行分析,并对制孔过程中的切削温度、切削力及加工质量进行了检测与分析,结果显示,由于螺旋铣削制孔时的切削温度显著低于传统钻削制孔温度,因此螺旋铣削制孔质量明显优于传统钻削制孔质量,有效避免了制孔出口处的撕裂及分层现象。近年来,难加工材料螺旋铣孔的试验逐渐开展,着重研究如何改善刀具磨损和提高制孔质量。同时,切削力、切削温度和切削运动学等理论研究也取得了重大进展,并通过切削试验进行了验证[9–11]。目前,为了改善制孔质量,尉言振等[12]在考虑复合材料易出现明显出口缺陷的基础上,提出了反向进给螺旋铣孔工艺,并设计了特殊形状的专用刀具,分析了该工艺抑制分层的机制,研究结果表明,反向进给螺旋铣孔工艺可以有效抑制复合材料出口缺陷的形成,取得了较好的制孔效果。

目前,理论研究和试验工作主要集中在专用立铣刀上。球头铣刀不仅能完成圆周进给,还能同时完成轴向进给,球头铣刀在加工复杂曲面的过程中具有明显的优势。利用球头铣刀完成螺旋铣孔过程的研究并不多见。Iyer等[13]研究了采用球头铣刀在淬硬工具钢上的螺旋铣孔过程,得到了较好的制孔质量,相对于钻孔工艺来说,不需要额外的扩孔过程。

本文基于螺旋铣孔运动学原理,采用球头铣刀开展了CFRP螺旋铣孔试验研究,主要分析和讨论切削力、刀具磨损和制孔质量等与加工直接有关参数的变化情况,对于提高制孔质量,减少刀具磨损具有指导意义。

1 螺旋铣孔运动学

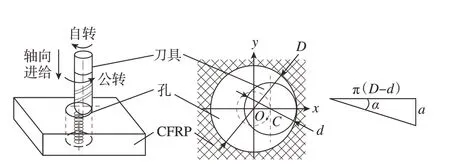

螺旋铣孔过程中,刀具在自转的同时围绕预加工孔中心公转并保持一定的轴向进给,刀具中心的路径为螺旋线[14],如图1所示。

由螺旋铣孔的运动学特性可知,刀具与预加工孔中间留有间隙,散热性较好,并增加了排屑空间,在螺旋铣孔过程中,刀具不仅要完成侧向进给,还要完成轴向进给,所以刀具的选择非常重要。球头铣刀以其他刀具无法比拟的优势完成轴向进给,切削特性也会有所不同。

如图1所示,假设刀具直径为d,mm;加工孔直径为D,mm;刀刃数为Z;刀具主轴自转速度(主轴转速)为n,r/min;公转速度为n0,r/min;每公转轴向切削深度(切削深度)为a,mm/转;则刀具每齿切向进给量(切向进给量)fzt为

图1 螺旋铣孔工艺Fig.1 Helical milling technology

刀具轴向每齿进给量(轴向进给量)fza为

刀具中心轨迹的螺旋角α为

在螺旋铣孔过程中,由式(1)可知,当刀具和孔直径不变时,刀具主轴转速、公转速度和切向进给量互相关联;而从式(2)可知,刀具主轴转速、公转速度、切削深度和轴向进给量互相关联;式(3)显示,切向进给量和轴向进给量的比值决定了刀具中心轨迹螺旋角的大小。综上分析并结合在实际加工过程中参数的选择,最终选取刀具主轴转速、切向进给量和轴向切削深度作为后续分析的依据。

2 试验流程

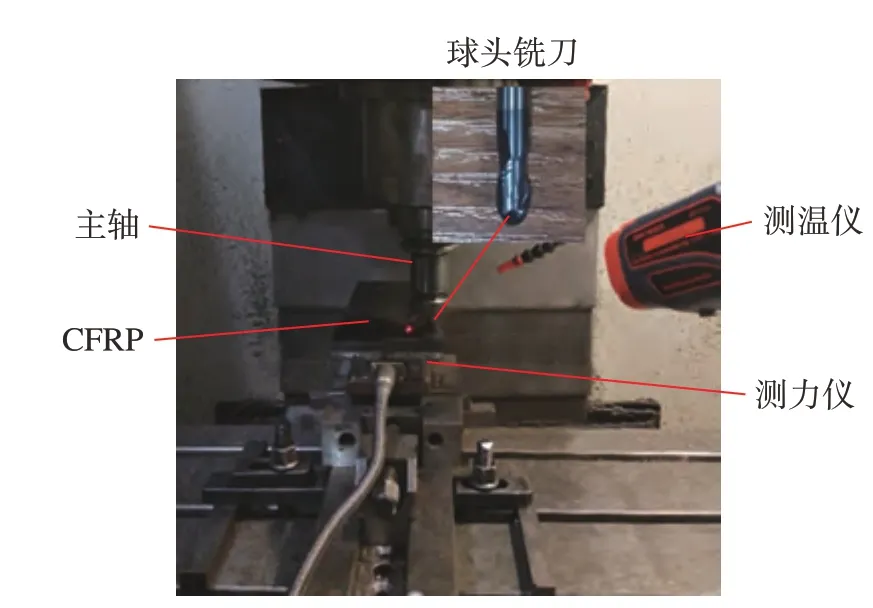

如图2所示,CFRP螺旋铣孔试验在三轴数控机床(XK714D)上进行干切削,TiAlN涂层的两刃球头铣刀直径为6 mm,总长度为60 mm。CFRP板材的面积为200 mm×100 mm,厚度为10 mm。预加工孔直径为10 mm。在切削过程中,利用Kistler 9119AA2测力计实时跟踪切削力的变化,利用非接触式红外测温仪(AT1350+)检测切削过程中的温度变化。在加工过程中每隔2~3个孔卸下刀具,通过工具显微镜测量刀具的磨损状态。试验过程中具体加工参数如表1所示。

图2 试验装置Fig.2 Experiment setup

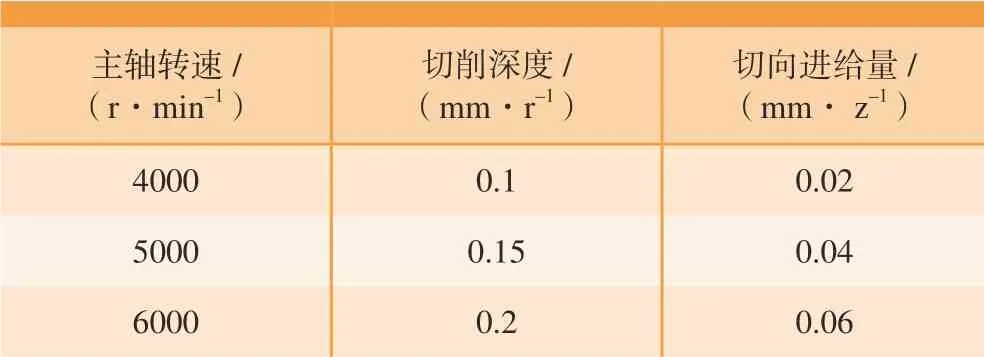

表1 全因子切削参数Table 1 Cutting parameters of full factors

3 结果与讨论

3.1 切削力

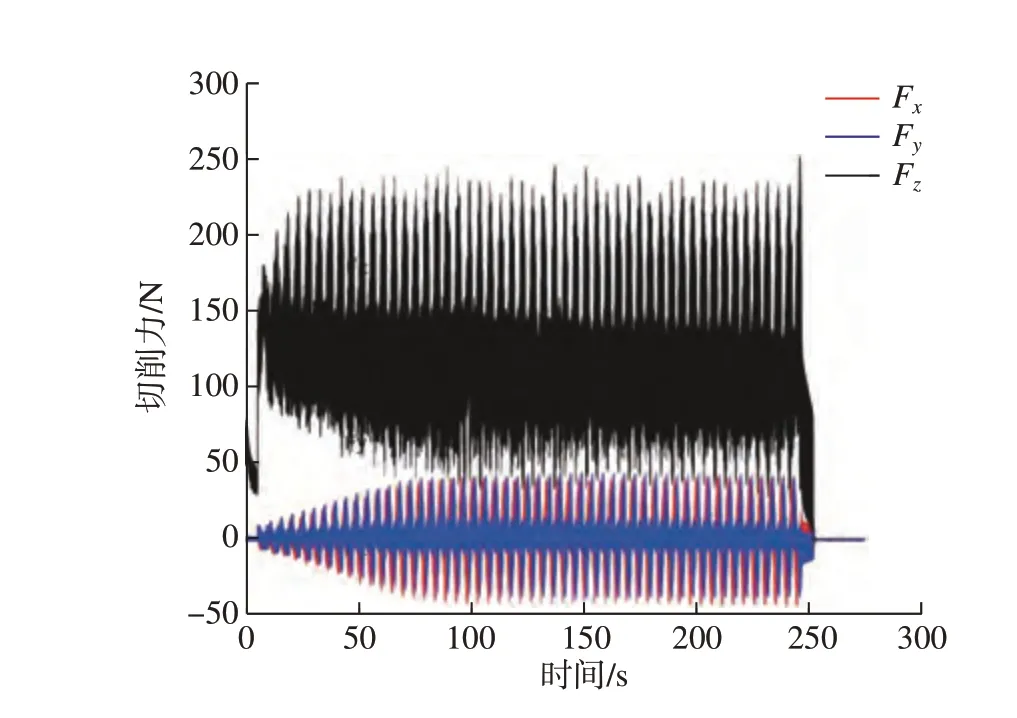

当主轴转速4000 r/min、切向进给量0.02 mm/z、切削深度0.2 mm/r时,CFRP螺旋铣削时的x、y、z3向切削力如图3所示,其中z向为轴向。可以看出,轴向力波动非常严重,同时轴向力远大于其他两个方向的切削力,由于CFRP材料独特的铺层结构,如果轴向力较大,则会在加工出口区域出现撕裂和拉拔以及分层等现象,严重影响制孔质量。此外,x和y方向切削力在初始阶段呈现出逐渐增加的趋势,之后切削力稳定在一定范围内,而在最终切削区域,切削力并没有出现明显的下降趋势。分析出现这一现象的原因可能在于球头铣刀逐渐切入工件,刀头部位与工件之间的接触面积逐渐扩大,直到刀具球头部分完全切入工件,同时在切出区域,主要是切削刃的球头和圆柱部位参与切削,切削状态并没有发生太大的变化,这种情况有利于控制刀具磨损,提高制孔质量。

图3 实测切削力Fig.3 Measured cutting forces

在制孔过程中,径向力一般与刀具偏差和孔壁质量有关,而轴向力则与刀具磨损和孔的进口、出口质量直接有关,因此采用径向力和轴向力来分析切削力的变化。轴向力为z方向力,径向力为

式中,Fr为径向力;Fx、Fy分别为x、y方向的切削力。

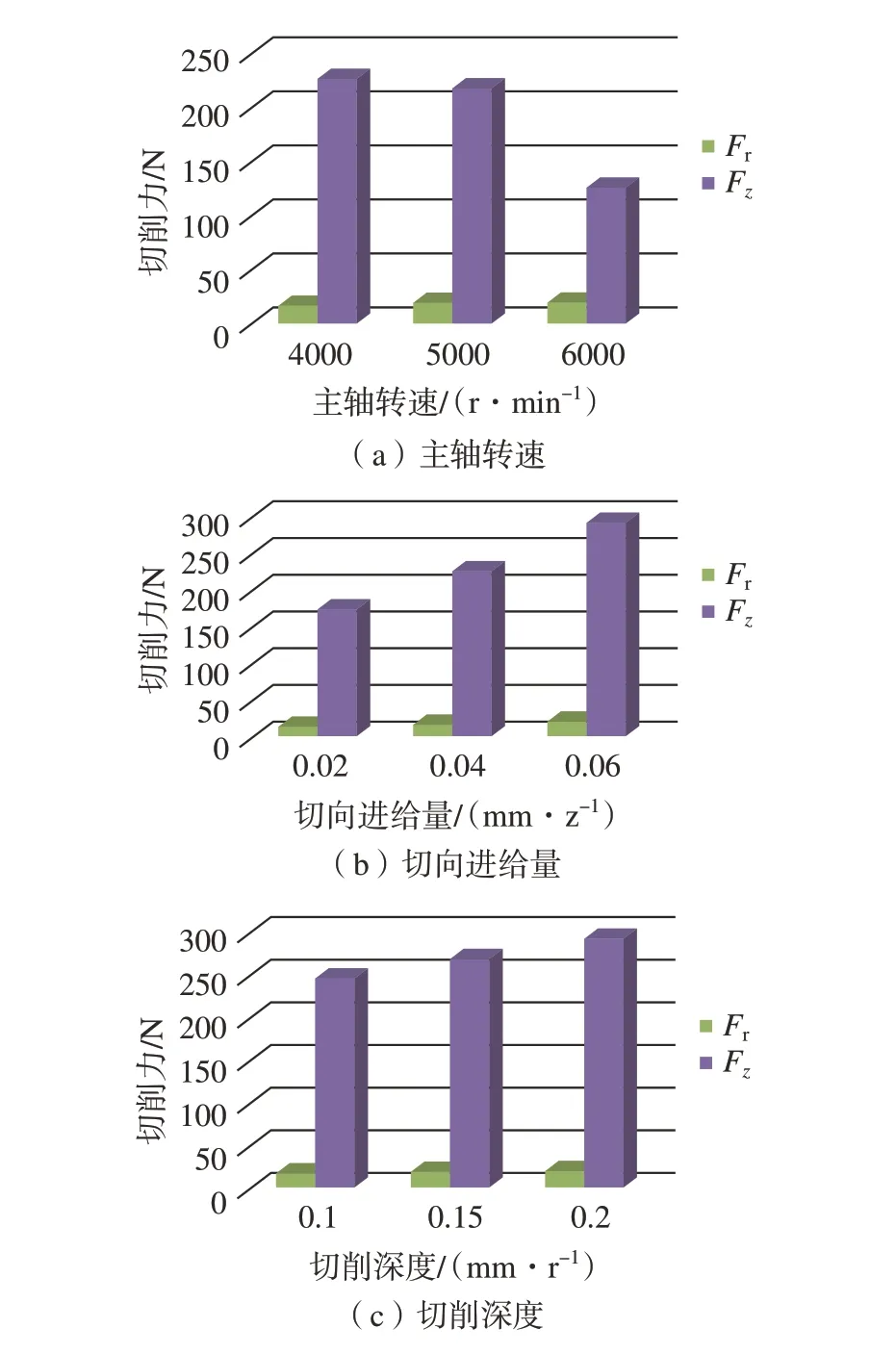

如图4所示,轴向和径向切削力均随着切削深度和切向进给量的增加而增大,而随着主轴转速的增加而降低,轴向力的变化远大于径向力,因此主要讨论切削参数对轴向力的影响。当主轴转速从4000 r/min增加到6000 r/min(切削深度为0.2 mm/r,切向进给量为0.04 mm/z) 时,轴向切削力从约228.3 N减小到126.1 N,下降了44.8%;当切向进给量从0.02 mm/z增加到0.06 mm/z(主轴转速为4000 r/min,切削深度为0.2 mm/r)时,轴向力从175.1 N增加到295.3 N,增幅为68.6%;随着切削深度从0.1 mm/r增加到0.2 mm/r(主轴转速为4000 r/min,切向进给量为0.04 mm/z),轴向力从248.1 N增加到295.3 N,增幅为19%。可以看出,如果需要控制轴向切削力,应当尽可能采用较高的主轴转速,较小的切削深度,及选择适当的切向进给量。

图4 切削参数对切削力的影响Fig.4 Effect of cutting parameters on cutting forces

3.2 切削温度

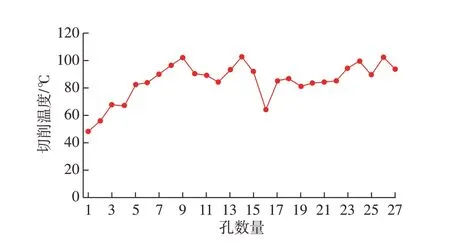

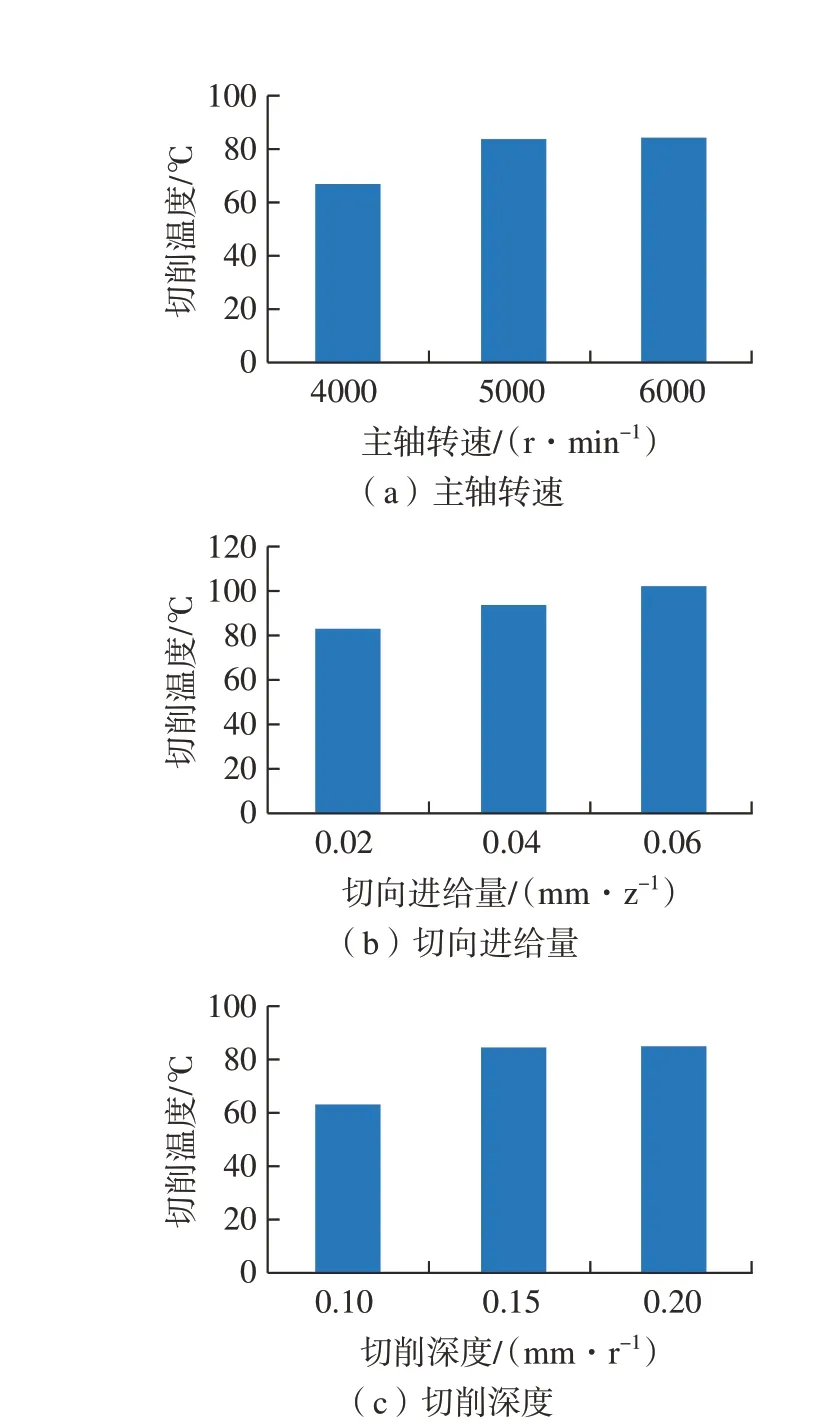

螺旋铣孔过程中,由于孔直径大于刀具直径,增加了排屑空间,也降低了切削区的温度,但是由于切削温度的变化对刀具磨损的影响非常关键,研究和分析切削温度条件的变化对于后续的研究具有参考价值。红外测温仪测量的距离切削区80 mm处的切削温度如图5所示。

从图5中可以看出,加工第1个孔后的温度约为48 ℃,第9个孔加工完成,切削区温度约为100 ℃,而第27个孔加工完成,最高温度一直没超过102 ℃,整体上来说,切削区温度随着加工孔数量的增加呈现增大的趋势,但是切削参数的影响也不能忽略。从图6中可以看出,切削温度随主轴转速、切向进给量和切削深度的增加而升高,相比于切削参数对切削力的影响程度,切削参数对切削温度的影响相对较小。当主轴转速从4000 r/min增加到6000 r/min(切削深度0.2 mm/r,切向进给量0.04 mm/z)时,切削温度从67 ℃升高到83.7 ℃,最后升到84 ℃。当切向进给量从0.02 mm/z增加到0.06 mm/z(主轴转速为4000 r/min,切削深度为0.2 mm/r) 时,切削温度从83 ℃增大到94 ℃,后又增大到102 ℃。随着切削深度从0.1 mm/r增加到0.2 mm/r(主轴转速为4000 r/min,切向进给量为0.04 mm/z),切削温度从63.8 ℃变化到86 ℃。从分析结果可以看出,尤其在大切削参数情况下,切削温度基本无变化。

图5 CFRP材料的切削温度Fig.5 Cutting temperatures of CFRP

图6 切削参数对切削温度的影响Fig.6 Effect of cutting parameters on cutting temperatures

3.3 刀具磨损状况

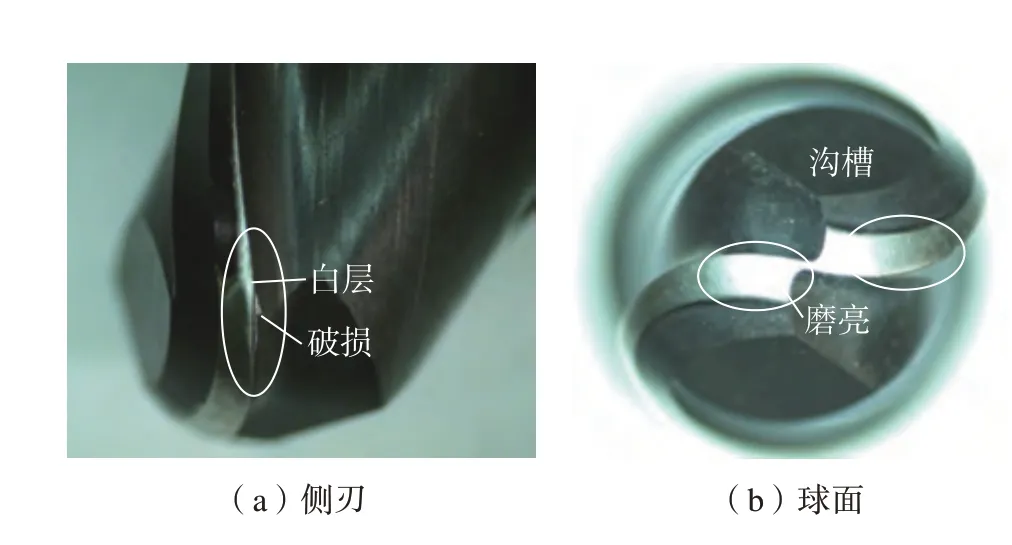

考虑到复合材料的耐磨特性,在加工过程中,刀具磨损问题会直接影响切削过程,因此,刀具磨损问题的分析着重于分析刀具不同切削刃和微观特性。图7为铣削27个孔后的刀具磨损状态,可以看出,刀具的侧面和前缘均出现了明显的磨损,球面切削刃处出现了典型的沟槽以及磨亮的情况,而侧刃则出现了明显白层甚至破损的情况,无论是球面还是侧刃,刀具均呈现出典型的磨料磨损形态。从分析结果可知,球头立铣刀的磨损程度相对较轻,主要原因可能是球头立铣刀的入口区域与孔壁没有直接接触,材料去除量很小,随着切削的进行,切削刃逐渐切入,导致切削力的逐渐增加,同样,刀具到达孔出口区域时逐渐退出加工区域,但是圆柱切削刃一直参与切削,因此切削力并不像入口区域那样明显减小,与稳态切削过程基本一致。因此,球头刀具的磨损并不十分严重。

图7 刀具磨损情况Fig.7 Tool wear condition

3.4 制孔质量分析

3.4.1 直径

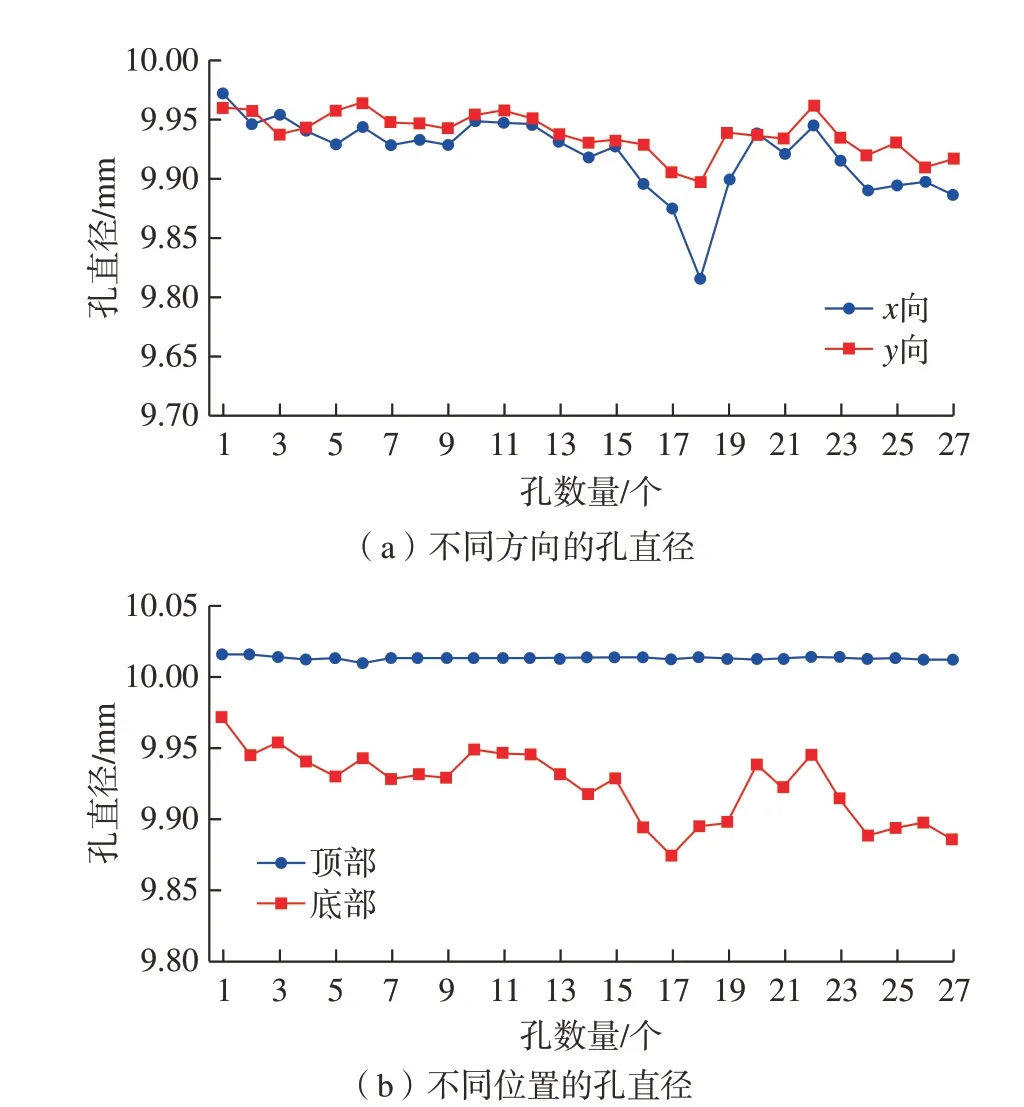

由于CFRP材料的各向异性,孔直径变化情况不同于金属材料,呈现明显的方向性,如图8(a)所示。孔直径分别检测x和y相互垂直方向,可以看出,除第1个和第3个孔外,y方向的孔直径均大于x方向。从试验过程中可知,x方向为纤维铺层方向,y方向垂直于纤维铺层方向,也就是说垂直于纤维铺层方向的直径更大一些,这是CFRP各向异性的体现。此外,由于按顺序加工,孔直径呈现较小的减小趋势。同时从图8(b)可以看出,孔入口直径均大于名义直径(10 mm),而孔出口直径均小于名义直径,而且随着加工孔数量的增多,出口直径减小的趋势逐渐增大。

图8 不同方向和位置孔直径Fig.8 Hole diameters at different directions and positions

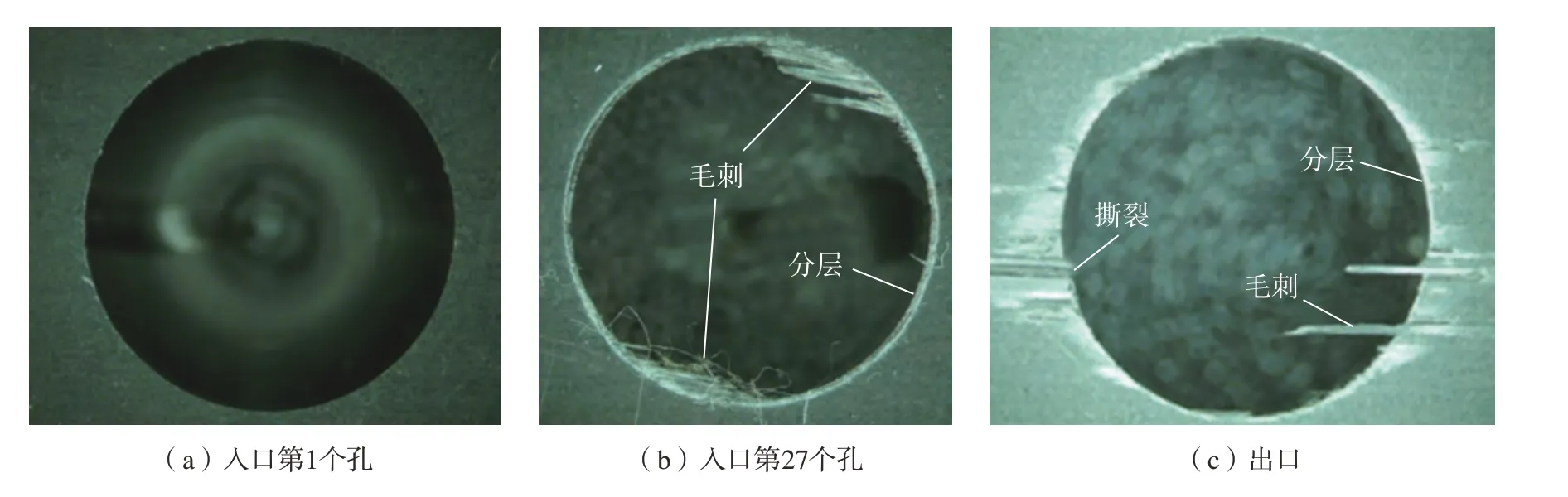

3.4.2 孔入口和出口质量

采用工具显微镜详细观察孔入口和出口情况,CFRP孔口情况如图9所示,可以看出,随着加工过程的进行,入口毛刺和分层问题逐渐增多,但是由于CFRP材料特性明显不同于金属,无法通过毛刺去除来提高孔口质量。较小的缺陷可以暂时忽略,较大的缺陷需要特殊处理甚至报废。

从图9可以看出,入口分层状态并不严重,但随着刀具磨损的增加,出现了明显的毛刺和分层情况。加工第1个孔时,入口质量相对较好,当加工继续进行时,一些特殊方向上出现了明显毛刺,当加工到第27个孔之后,毛刺增大,毛刺的方向主要位于沿水平轴逆时针旋转45°~90°和180°~225°之间。当制孔底部无支撑板时,孔出口质量问题比较严重,由于纤维铺层方向是单向铺层,沿图1中x轴方向为0,严重的毛刺和撕裂现象出现在x轴的下部,位于顺时针30°位置,如图9(c)所示。因此在CFRP的加工过程中必须采取一些措施,如在孔出口部位设置垫板或支撑板等,研究结果表明,支撑板能够抑制切削加工过程中出口材料的外变形,增大临界轴向力,减少开裂的概率,并极大地降低分层损伤[8]。另外,出口材料越受约束,变形越少,纤维越容易断裂,毛刺损伤也大大减少[13]。由于CFRP材料的特性,进、出口的毛刺和分层状态直接决定了制孔质量。

图9 CFRP孔口质量Fig.9 Hole edge quality of CFRP

CFRP分层损伤通常发生在进、出口两侧表面的几层材料之间,损伤的大小需要通过超声波扫描等设备检测。毛刺和撕裂系数随孔数的变化没有规律性,而分层系数则有一定规律性,证明了CFRP制孔过程中几种损伤形式的产生具有随机性,它们之间没有必然的联系。例如,当毛刺损伤较严重时,出口分层损伤可能较轻,任何损伤都难以准确表征和反映整体制孔质量。

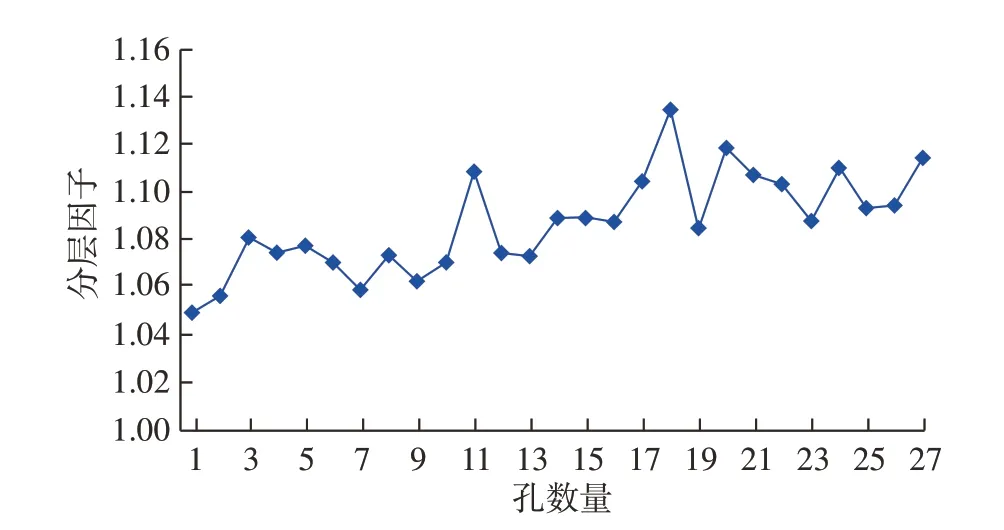

3.4.3 入口分层因子

分层会影响零件的连接强度,由于出口区域的分层状态与有无支撑板有很大关系,如果没有支撑板,出口缺陷非常严重;有支撑板时,孔出口基本无缺陷。因此,选择入口分层缺陷进行分析,分层因子作为评价指标,分层因子表示成孔的最大直径与理想直径的比值为

式中,Dm为实际测量的孔径;D为孔的理想直径。将计算的分层因子绘于图10中,可以看出,入口分层因子基本位于1.05~1.14之间,同时分层因子随孔数的增加而增加,即刀具磨损会影响CFRP螺旋铣削过程中的分层。

图10 入口分层因子随制孔数量的变化Fig.10 Change of entry delamination factors over hole-making numbers

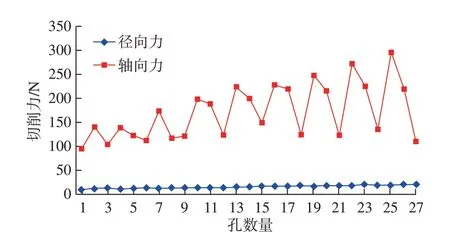

从图11可以看出,对于CFRP材料,径向力随制孔数量的增加而增大的现象不如轴向力明显,但两向切削力也都呈现出增大的态势,而当制孔数量越多,刀具磨损也会越发严重,进而影响制孔质量。随着刀具磨损量的增加,切削刃变钝,不能尖锐地切割纤维,导致毛刺、撕裂和分层的增加。因此,在CFRP螺旋铣孔过程中,切削力、刀具磨损状态及制孔质量互相关联,彼此影响。

图11 切削力随制孔数量的变化Fig.11 Change of cutting forces over hole-making numbers

4 结论

基于螺旋铣孔切削机理,开展了基于球头铣刀的CFRP螺旋铣孔试验研究,试验过程中实时测量了切削力、切削温度,每隔2~3个孔测量刀具磨损状况,试验结束后测量了制孔质量。试验结果显示,在复合材料螺旋铣孔初始阶段,切削力逐渐增加,而当球头铣刀的圆柱部分进入切削区,切削力稳定在一个固定值;在出口区,切削力呈现相对稳定的状态,这种切削力的变化状态有利于控制刀具磨损,提高制孔质量。从径向和轴向两个角度分析了切削参数对切削力的影响。具体结论如下。

(1)切削力随切削深度和切向进给量的增加而增大,随主轴转速的增加而减小;轴向力的变化趋势大于径向力,主轴转速和切削深度对切削力的影响程度也相对较大。

(2)随着加工过程的进行,整体切削温度呈上升趋势,主轴转速、切削深度和切向进给量对切削温度的影响较小,切削温度随切削参数的增加呈现微小增大的态势。

(3)刀具磨损形式为典型的磨料磨损,刀头出现明显的沟槽和光泽,边沿出现明显的白层。球头立铣刀与特殊立铣刀的磨损形式基本相同,但磨损程度更轻。

(4) CFRP的孔直径在不同方向上并不相等,纤维铺层方向的直径小于垂直方向的直径,体现了CFRP的各向异性,且由于CFRP的收缩现象,孔直径呈下降趋势;明显的毛刺和分层出现在特殊方向,随着切削过程的进行,毛刺逐渐增大,但是方向不变,基本处于沿水平轴方向逆时针45°~225°之间,此外,CFRP入口分层因子基本位于1.05~1.14之间。