超声红外热像技术发展现状及其在航空材料缺陷检测中的应用*

2022-12-16冯辅周朱俊臻李志农

冯辅周,朱俊臻,李志农

(1. 陆军装甲兵学院,北京 100072;2. 南昌航空大学无损检测技术教育部重点实验室,南昌 330063)

无损检测 Nondestructive Testing

无损检测技术在航空装备的安全、稳定运行中发挥着不可替代的作用。为了满足航空装备智能化、高质量制造和高可靠性应用的检测需求,基于信息化、图像化、智能化的结构健康监测和综合检测等无损检测技术正在快速发展。

栏目策划:雪松 良辰

航空装备常处于高速、高压、高温、强腐蚀、交变载荷等恶劣复杂的工作环境[1],同时还需兼顾安全性、舒适性、经济性、机动性、承载能力、航程等要求,因此航空装备相比于其他工业装备对关键结构的性能要求更为严苛。近年来,伴随新材料、新技术的不断涌现,航空结构的综合性能持续增强,服役期限逐渐延长,同时,随着对航空装备性能要求的进一步提升,航空结构需要在更加复杂的环境下服役,极易出现各类损伤。航空结构材料通常可以分为金属结构材料和复合材料两大类。金属结构材料主要有钢铁和非钢铁材料,钢铁材料按其用途可分为结构钢、不锈钢、高温合金等,非钢铁材料按其合金类型可分为钛合金、铝合金、镁合金等。复合材料因其灵活的可设计性,近年来得到了快速发展,在航空材料中的占比逐年攀升[2–3]。复合材料一般由基体材料与增强材料两部分组成,根据基体材料不同,可分为金属基复合材料、非金属基复合材料和聚合物基复合材料。目前航空结构中应用最为广泛的是聚合物基复合材料,如碳纤维复合材料、玻璃纤维复合材料等。在航空装备服役过程中,疲劳是影响其机动性、可靠性及安全性的重要因素[4],造成金属与复合材料不同形式的损伤[5]。金属结构的损伤通常为疲劳裂纹和腐蚀,复合材料的损伤通常有冲击损伤、脱黏、孔隙、基体开裂等。航空装备服役期间各类损伤的存在通常会造成结构强度及稳定性急剧下降,最终导致结构失效,严重威胁航空装备整体安全性和使用寿命[6]。航空装备事故原因通常是关键结构中存在损伤并扩展到不可控制的水平[5],如果不能采用技术手段及时地发现并处理这些损伤,往往会酿成灾难性后果[7–9]。

针对航空结构材料缺陷的检测,传统(成熟)无损技术手段主要包括超声[10–12]、涡流[13–15]、漏磁[16–18]、磁粉[19–21]、渗透[22–24]、X射线[25–27]等,每种方法都有其自身的优缺点,应用范围存在一定限制:(1)常规超声探头面积很小,每次只能实现小范围内的缺陷检测,且检测时需要耦合剂,超声波检测对深埋藏缺陷很敏感,但表面和近表面的超声波信号受噪声和散射影响变得异常复杂,难以有效检测表面开口疲劳裂纹[28];(2)涡流检测的效果易受探头大小、集肤深度和提离的限制[29];(3)漏磁检测按照探头类型一般分为磁阻式和感应式检测,磁阻式探头容易饱和[30],感应式探头仅对特定空间频率的漏磁场敏感,难以实现跨尺度缺陷检测[31];(4)磁粉技术通常需要人工判定检测结果,自动化程度和检测效率低,检测人员长时间工作后易疲劳而出现漏检,且检测完成后需及时清理磁粉,操作繁琐[32];(5)渗透检测同样需要人工判定结果,只能检出裂纹的表面分布,难以量化深度,且检测剂对人员健康和环境都有一定影响[33];(6)X射线检测通常是对其他检测方法的结果验证,不易发现垂直于射线方向上的面类型裂纹,在安装、实施等方面需要严格考虑潜在辐射风险,且检测时间长[34]。

近年来,新型无损检测方法不断出现[35],其中主动红外热像技术伴随热成像集成技术、电力电子技术、控制和计算机技术的交叉融合与系统微型化方面的迅猛发展,已成为科学和工业领域中快速发展的技术之一,具有广阔的应用前景[36]。主动红外热像技术是一种通过主动受控式激励源来激发被测对象升温,然后利用热成像技术记录被测对象表面温度场变化,提取异常信息,进而实现缺陷识别的新型无损检测技术[37]。和常规无损检测方法相比,主动红外热像技术优势明显:检测效率高、信噪比高、覆盖面积大且可视化程度高[38]。目前,根据不同激励源、激励信号、检测模式、检测状态等,该技术已发展出多个不同分支。其中,超声红外热像(Sonic infrared imaging)是通过对被测对象注入高功率振动激励使缺陷附近产生摩擦生热、塑性生热和黏弹性生热,进而基于热像图的分析处理实现缺陷的识别[39–41]。借助上述生热方式,超声红外热像能显著提升缺陷区域生热,增强信噪比,轻松检测出大多数材料中的微小闭合裂纹[42–45],且振动激励可受控于多种激励信号,如长脉冲、阶跃脉冲、锁相、模拟调频等。

围绕超声红外热像技术在航空材料缺陷检测中的应用,本文将在介绍超声红外热像技术的基本原理、系统组成、发展历程和技术特点的基础上,着重梳理该技术检测金属结构材料和复合材料缺陷的应用现状,并阐明其未来发展趋势。

1 超声红外热像技术的原理 与优势

本节首先简要介绍超声红外热像的技术原理和系统组成,进一步从振动特性、生热特性、仿真模型、检测条件、热像处理与缺陷识别、缺陷可检测性和应用试验7个方面理清超声红外热像技术的发展历程,并在此基础上,归纳总结其相比于其他主动红外热像的技术优势。

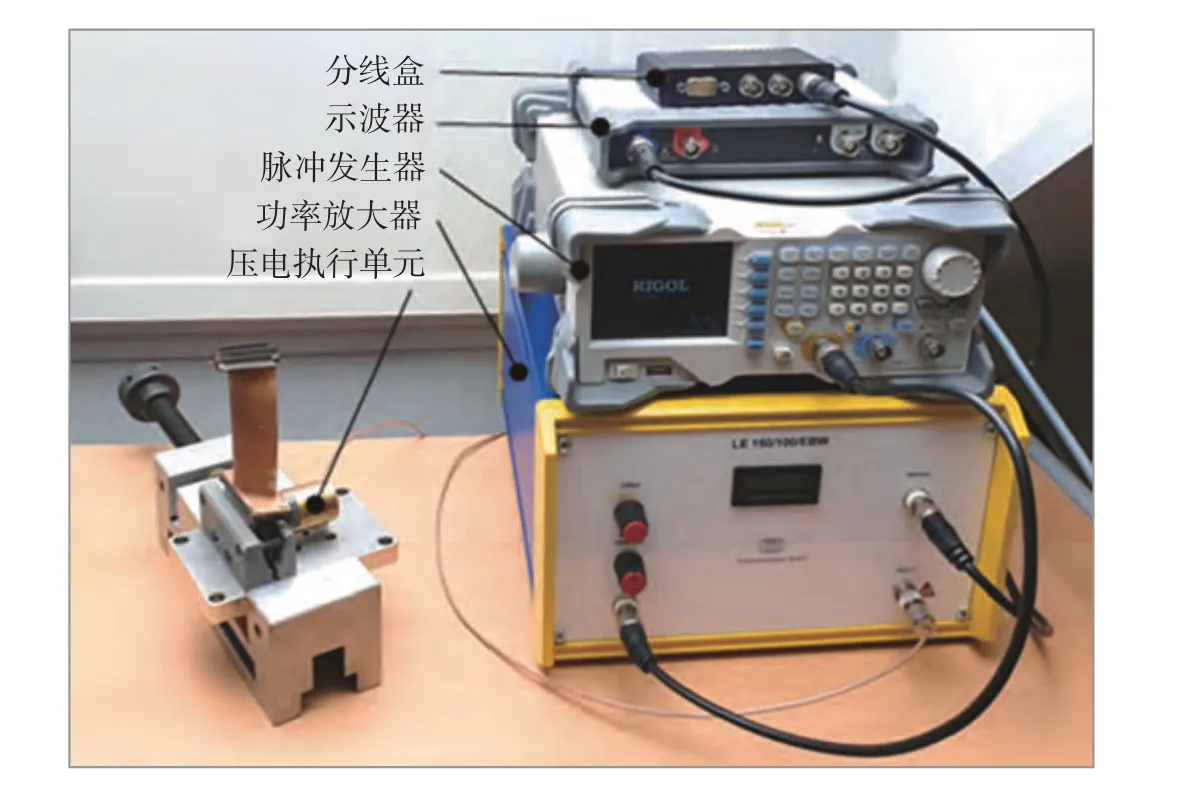

1.1 技术原理与系统组成

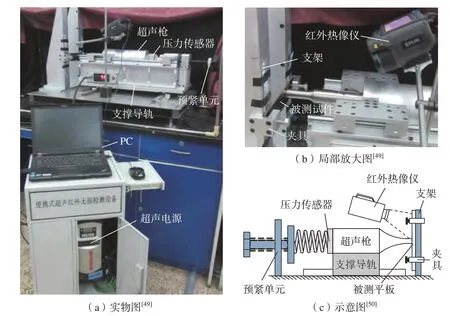

超声红外热像技术,又称为振动红外热像(Vibrothermography)、超声激励振动热像(Ultrasound excited vibrothermography)等,是以超声脉冲为激励源的一种主动红外热像技术[46],综合运用超声激励和红外热成像技术实现对被测对象表面及埋藏缺陷的检测。通过超声激励装置将振动能量注入被测对象,激发脉冲声波传播至缺陷区域,缺陷区域因摩擦、塑性变形、黏弹性效应等[47]作用产生明显的局部热量积累,并以附加温升的形式体现,于是利用红外热像仪捕捉传播至被测对象表面的温度时空分布情况,并通过分析异常热像图序列判断缺陷位置、尺寸、类型等信息,这是超声红外热像技术实现缺陷检测的基本原理[48]。虽然基于局部缺陷共振的低功率激励装置近年来引起一定关注,但由于超声塑焊枪作为激励源可激发多种生热效应,因而以此为基础的超声红外热像检测系统应用更为普遍,典型系统主要由超声电源、超声枪(主要构成为超声换能器、变幅杆和工具杆)、红外热像仪、控制采集终端和其他辅助装置构成,如图1所示[49–50]。超声电源可将低频交流电转换为高频电能;超声换能器是超声枪的核心部件,其借助压电陶瓷单元将高频电能转换为同频的机械振动,因振动频率通常高于20 kHz,也称为超声振动;为适应不同工况,变幅杆与工具杆一起可实现超声枪振动幅值的扩增,并通过工具杆端面输出特定幅值的超声振动;红外热像仪用于采集被测对象在超声枪激振下表面的热分布情况;控制采集终端(PC)控制超声枪激励和红外热像仪采集的同步,并实现后续热像图序列的记录和处理;其他辅助装置包含超声枪支撑导轨、压力传感器与预紧单元、试件支架和夹具等。

图1 超声红外热像检测系统Fig.1 Sonic infrared imaging system

1.2 主要发展历程

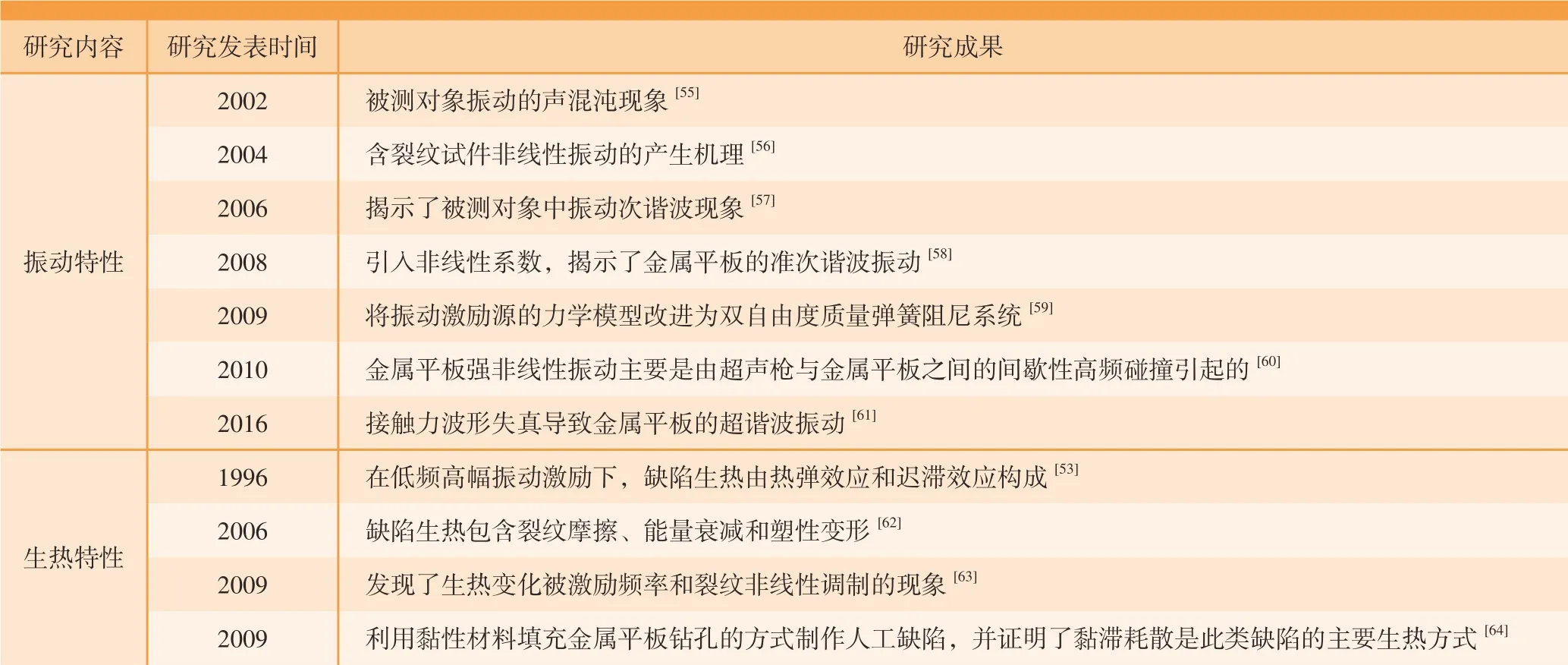

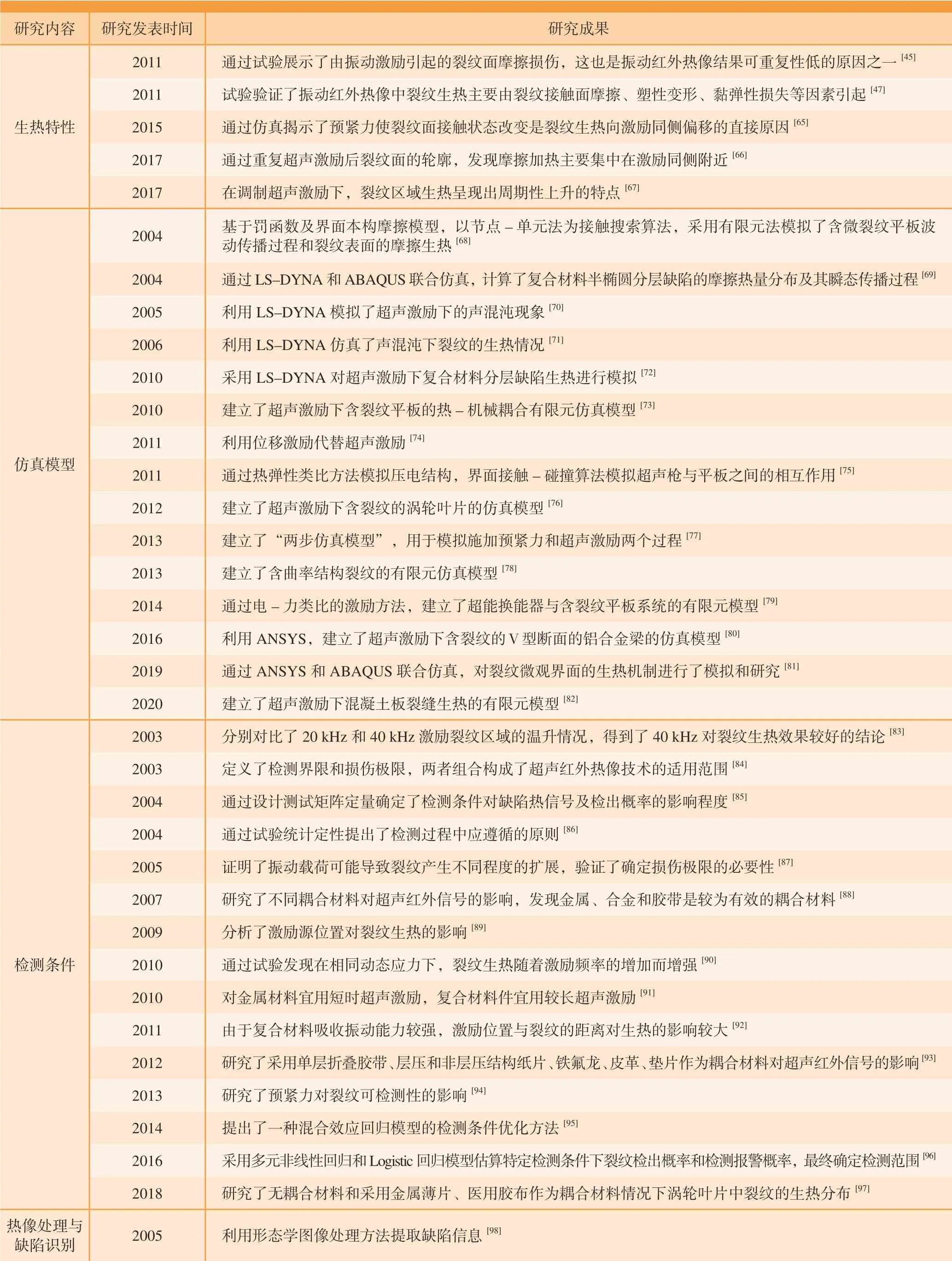

超声红外热像技术的出现与光学热像技术的发展紧密相关,由于闭合型缺陷难以有效形成热传导特性差异,光学热像技术受限于检测金属材料的闭合裂纹和复合材料的冲击损伤,存在固有的局限性[51]。针对这一问题,Busse等[52]在1992年QIRT会议上首次提出了由机械振动激励代替光激励的主动红外热像技术,称为锁相振动热像法(Lockin vibroradiometry)。之后,此方法进一步用于检测复合材料和聚合物中存在的冲击损伤、分层、孔隙、裂纹等缺陷,评估材料的应力分布、涂层厚度、粘接质量等状况[53]。Busse团队[54]在1998年提出并使用超声锁相热像技术(Ultrasonic lock-in thermography),利用超声换能器产生的高频声波替代由拉力测试机产生的低频高幅振动激励,更适用于因应力集中、裂纹、边界的存在而产生内摩擦的场合,同时还表明超声锁相热像技术具有对缺陷区域选择性加热的特点。此后,各国研究人员对超声锁相热像技术开展了广泛细致的研究工作,使其发展成为超声红外热像技术乃至主动红外热像检测技术的一个重要分支。但超声锁相红外热像技术存在一些固有问题:一方面是经调制的激励声波能量相对较低,导致缺陷生热速率低,热图的信噪比低,检测时间长;另一方面,锁相方式对于激励和采集的同步要求很高,提高了检测系统的成本,也不利于被测对象的原位检测。针对上述不足,Favro等[46]进一步采用高功率超声塑焊枪将振动激励以短时单脉冲方式注入被测对象,使得激发的脉冲声波能量集中,强度大,缺陷区域对声波的衰减更显著,进而形成与非缺陷区域更明显的温升差异,提高缺陷的可检测性。这一改进得到了众多研究人员的关注,促进了超声红外热像技术的快速发展与应用,研究较为深入的方向主要集中在振动特性、生热特性、仿真模型、检测条件、热像处理与缺陷识别、缺陷可检测性和应用试验,表1给出了具体研究情况。

表1 超声红外热像技术的重点研究内容Table 1 Key research areas of sonic infrared imaging

续表

续表

1.3 技术特点

相比于其他主动红外热像技术,超声红外热像的优势主要体现在仅对缺陷区域加热,从而使缺陷与非缺陷区域之间的温度差异表现更为显著。被测对象所激发的声波传播至缺陷区域时,由于损伤结构的不均匀性或应力的存在,引起声波的显著衰减,进而以热源的形式表现,而不是阻碍热传递(如光激励热像)的方式,同时非缺陷区的声波衰减程度很低,使得两者之间形成明显的“亮暗”对比,这种“缺陷选择性”加热的方式,有利于热像仪捕捉由缺陷产生的微小热信号。表2简要概括了5种常见的主动红外热像技术的优点和局限性,经过对比分析,超声红外热像的技术特点主要包括:(1)超声激励源可受控于各类激励信号,如长/短脉冲、锁相、模拟调频等;(2)适于金属、复合材料、木材、陶瓷、牙齿等各类材料中存在的自然闭合裂纹和非连续区域;(3)仅造成缺陷区域生热,热像信噪比高;(4)声波可传播至距离激励源较远或较深的位置,且衰减相对较低,可检测面积大;(5)对于检测几何形状复杂的结构,不需要考虑加热均匀性,检测系统配置方便。

表2 5种主动红外热像技术的简要对比Table 2 Comparisons of five active thermographic methods

2 超声红外热像技术对航空 金属结构材料缺陷的检测

本节重点讨论超声红外热像技术在发动机叶片及涂覆层、各类钢结构和合金结构等关键航空金属结构缺陷检测的应用情况。

2.1 航空发动机叶片损伤检测

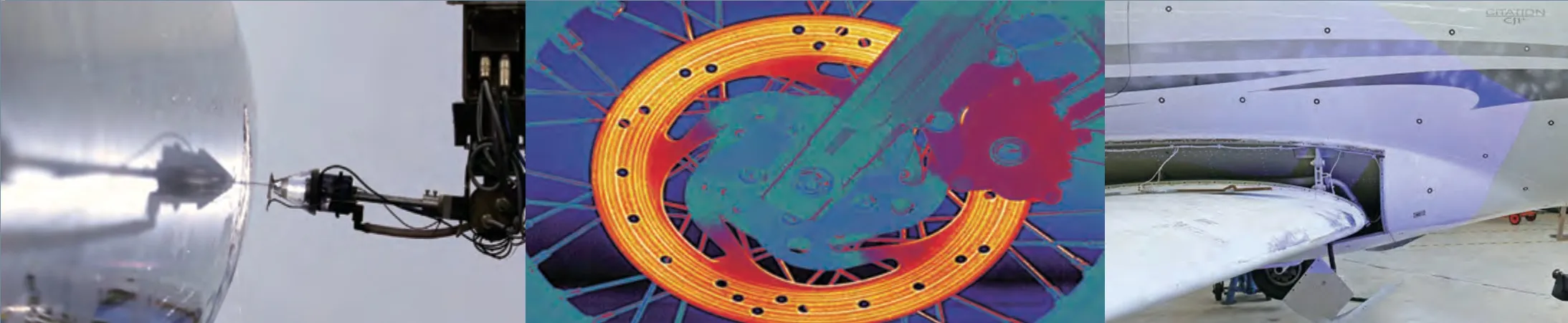

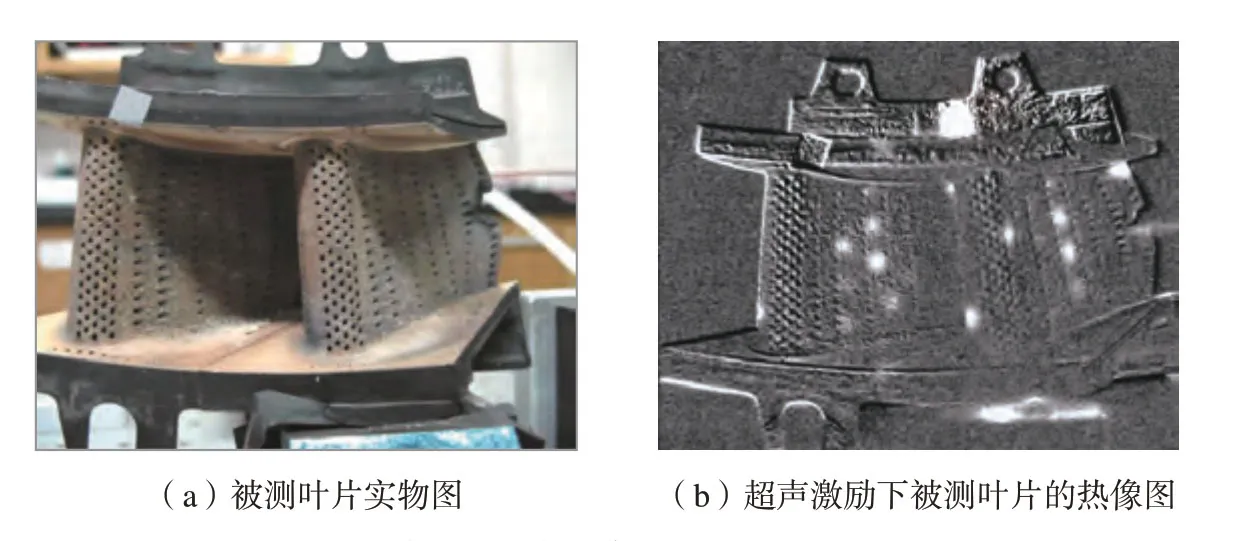

由于空气动力学特性要求,航空发动机叶片具有复杂型面,且在服役过程中承受高温、高压、交变应力、高速冲击等复杂载荷,容易产生疲劳裂纹、变形、热障涂层剥落等损伤[138],一旦叶片失效,会给发动机带来极大的安全隐患,甚至导致灾难性的后果,因此,叶片结构完整性的准确快速检测,对于提高发动机的服役安全性显得尤为重要。传统无损检测手段在用于型面复杂的叶片时有各自的局限性[139],借助超声红外热像的技术优势,国内外学者广泛开展了针对叶片损伤检测的研究工作[140]。Holland[126]设计了一套广谱超声红外热像系统,用于检测涡轮导向叶片中的缺陷,如图2所示,并讨论了激励频率对缺陷生热的影响。

图2 超声红外热像系统检测涡轮导向叶片[126]Fig.2 Sonic infrared system for testing a turbine stator vane[126]

Bolu等[141–142]通过开发一套稳定、可重复的试验流程,对60个含已知裂纹的叶片进行检测,评估了超声红外热像对裂纹检测的可靠性,结果表明超声红外热像可作为一种补充技术,实现叶片疲劳裂纹的快速检测。Zhang等[76]考虑到构建裂纹接触面需要将单元节点分离为一对平面,但因普通四面体单元节点不在一个平面而无法分离,结合Inventor、ANSYS和Hypermesh软件,提出了一种改进的有限元仿真模型。后续他们又提出了“两步仿真模型”,用于真实模拟试验过程中施加预紧力和基于夹层换能器的超声激励两个过程[77]。针对裂纹尺寸的变化性和环境变量对裂纹响应的影响,Gao等[95]通过构建混合效应回归模型来确定涡轮叶片的检测条件,使检出概率维持在高值而报警概率在低值。Jia等[97]通过对比研究发现,在检测涡轮叶片中的裂纹时,医用胶布比金属薄片更适合作为耦合材料。Dyrwal等[143]提出了一种基于非线性空气耦合的超声红外热像技术,用于无接触、快速准确检测涡轮叶片中的疲劳微裂纹。江海军[144]和苏清风[145]等开发了一套超声红外热像检测试验平台,实现了对导向叶片和工作叶片的微裂纹检测。贾庸等[146]对钛合金发动机叶片表面疲劳裂纹进行了检测,并利用ABAQUS建立了三维有限元仿真模型。寇光杰等[147]进一步研究了24CrMoV合金钢叶片中预制裂纹的生热特征及预紧力对检测效果的影响。郭伟等[148–149]采用相位偏移方法,通过提取热障涂层表面相位特征识别涂层下基体中的疲劳裂纹,如图3所示[149]。

图3 超声激励下被测试件涂层表面热像图及两个裂纹的截面SEM图[149]Fig.3 IR image of coating surface under ultrasonic excitation and SEM images of two cracks after intersection[149]

针对有/无涂覆层的空腔叶片裂纹,袁雅妮等[150]对比分析了荧光渗透和超声红外热像的检测效果,结果表明超声红外热像对裂纹的检测受涂覆层状态的影响较小,可检出荧光检测漏检的裂纹。习小文等[151]还对服役中的含裂纹航空发动机工作叶片进行了检测,表明超声红外热成像技术可有效发现叶片的疲劳损伤和宽度约为0.5 μm的微裂纹。Mevissen等[152]设计了一套针对涡轮叶片的检测系统,不同之处在于叶片通过夹具固定,而激励装置(压电换能器)则与夹具相连,使得叶片与激励装置未直接接触,从而起到保护叶片及其热障涂层的作用,改进的检测系统如图4所示。

图4 基于间接激励的超声红外热像系统检测涡轮叶片[152]Fig.4 Sonic infrared system based on indirect excitation for testing a turbine blade[152]

涡轮叶片表面的热障涂层对于保护基体结构,提高叶片耐腐蚀、高温、冲击等性能,具有至关重要的作用。在叶片服役过程中,热障涂层常见的损伤形式包括变薄、脱黏、开裂[153]。Piau等[154]利用超声红外热像检测了贯穿热障涂层的裂纹,并对比了短时脉冲和锁相两种激励方式,结果表明,通过锁相激励得到的相位图效果更好。Holland[126]通过广谱超声红外热像系统初步实现了热障涂层脱黏的识别。但后续利用超声红外热像对热障涂层损伤检测的深入研究较少。

2.2 钢结构材料缺陷的检测

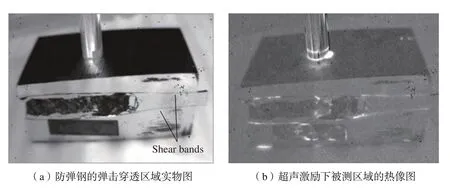

从航空材料发展趋势来看,现代飞机结构材料主要以合金和复合材料为主,钢用量日趋减少,但一些重要结构和零部件,仍以钢为主,如飞机起落架、机翼主梁、接头和对接螺栓等采用超高强度钢,还有弹簧钢、轴承钢、防弹钢、不锈钢等专用结构钢。Miller[155]研究了防弹钢的弹击穿透区域在超声激励下的振动情况(图5),发现穿透区域存在剪切带(Shear bands),且在热像图上以带间生热的方式体现,如图5(b)所示。

图5 超声红外热像系统检测防弹钢的剪切带区域[155]Fig.5 Sonic infrared system for testing shear bands of bulletproof steel[155]

Burke和Miller[121]还利用超声红外热像检测了不锈钢管与铝板在硬钎焊处的裂纹,如图6所示。Han等[125]采用超声红外热像对C型钢内外侧的热疲劳裂纹进行了检测,He和Han[156]进一步建立了相应的有限元仿真模型,提取了裂纹处的振动波形和频谱。杨小林等[157]利用超声红外热像对某型飞机前起落架旋转臂进行了检测,发现了转角处一浅层疲劳裂纹,验证了该技术对钢构件疲劳裂纹进行早期诊断的可行性。Mabrouki等[63]通过构建热–机械耦合有限元模型研究超声激励下钢板试件裂纹处的摩擦生热规律,并重点讨论了裂纹生热与激励频率间的关系。Morbidini等[113]构建了一个简易有限元模型,可以利用试验得到裂纹区域能量耗散计算出相应温升,进而研究梁结构钢试件所含疲劳裂纹在超声激励下的可检测性。缺陷尺寸量化是检测方法实际应用的重要环节,Mendioroz等[158]对埋藏于试件内部且垂直于试件表面的均匀热源进行了定量研究,建立了锁相超声激励下不锈钢试件表面温升的理论模型,可进一步用于裂纹特征的提取。Mendioroz等[159]接着设计了一套稳定的反演算法,结合锁相超声热像对垂直埋藏方形裂纹的特征识别和空间分辨率进行了研究,结果表明该方法可以重构出埋藏在不同深度缺陷的形状和位置。Castelo等[160]进一步优化了反演算法,将其拓展到对不锈钢结构中任意形状缺陷的重构。此外,Mendioroz等[161–162]还研究了短时超声脉冲激励下缺陷的重构问题,并考虑实际裂纹生热产生的非均匀热源,改进了对应的反演算法。

图6 超声红外热像检测不锈钢管与铝板在硬钎焊处的裂纹[121]Fig.6 Sonic infrared system for testing brazed joints between stainless steels and aluminum plates[121]

2.3 合金结构材料裂纹的检测

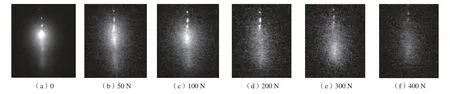

目前,在航空领域以铝合金和钛合金的应用最为广泛[163],其中铝合金主要用于制造飞机蒙皮、翼梁、翼肋、隔框、壳体等零件,钛合金则主要用于锻件、钣金件、支承架、导向叶片等。针对铝合金结构的检测,Favro等[119]在2001年就利用超声红外热像技术检测了铝合金试件中的疲劳裂纹,并通过热像序列清晰地展现了裂纹区域的生热及热扩散过程。Ouyang等[164]还建立了含裂纹铝合金试件表面温度随时间和位置变化的理论模型。Han等[71]通过构建有限元模型计算了铝合金板裂纹区域的能量耗散,并证实了声混沌对裂纹生热的增强,摩擦是金属结构裂纹的主要生热形式。此外,Chen等[73]将预紧力因素引入到有限元模型。Lu等[110]设计了可通过夹持装置改变裂纹闭合度的铝合金试件,讨论了裂纹的闭合度对生热的影响,如图7所示。Obeidat等[165]进一步借助有限元模型研究了含裂纹铝合金试件的非线性振动现象和不同激励频率与工具杆尺寸对能量耗散的影响。高治峰等[166]采用超声红外热像技术对航空铝合金薄壁结构的闭合型疲劳裂纹进行了检测研究,讨论了激励功率、激励位置和预紧力对裂纹生热的影响。刘海龙等[167]通过理论模型研究了铝合金平板贯穿裂纹在超声激励下的生热及热扩散过程。

图7 不同闭合度(夹持力)下裂纹生热图[110]Fig.7 Crack heating images under different closures (values of clamping force)[110]

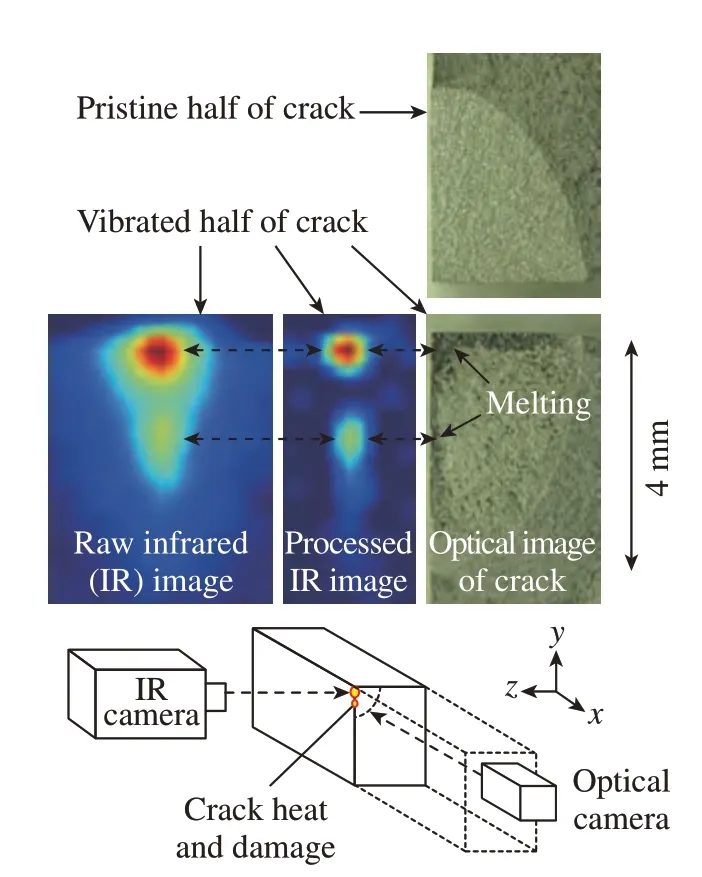

中强度钛合金兼顾较高强度和足够塑性,其中的代表为Ti–6Al–4V(TC4)合金。Renshaw等[168]研究了在施加不同弯曲应力下TC4合金中疲劳裂纹的生热情况,并以此表征裂纹的开合程度。Holland等[111,169]对一组钛合金板进行了超声红外检测,发现三阶自由弯曲共振模态不易受试件夹持状态和超声枪与试件接触状态的影响,这样通过裂纹生热就能估算出合金板任意位置的应力和应变分布情况。Renshaw等[47]通过观察TC4合金中疲劳裂纹面经超声激励后的损伤情况(图8),验证了裂纹接触面摩擦的生热形式。Vaddi等[170]提出了仿真辅助的线性反演方法,通过钛合金裂纹表面温度估算出裂纹面的热源强度。Zeng等[107,171]结合支持向量机和二维热扩散特征实现了钛合金平板中疲劳裂纹的定位,还建立了基于一维时域热扩散特征和二维空间域特征的缺陷自动识别方法,可以从热像序列中提取疲劳裂纹的弱响应信息。

图8 TC4合金中疲劳裂纹生热和裂纹面经超声激励后的损伤情况[47]Fig.8 Crack heating and crack face damage in TC4 after ultrasonic excitation[47]

综上,超声红外热像技术对发动机叶片、钢和合金等关键航空金属结构中含有的疲劳裂纹、浅层损伤等缺陷展现了良好的检测效果,但多数研究成果局限于被测结构模型的简化,针对航空复杂结构的检测研究不够深入。

3 超声红外热像技术对航空 复合材料缺陷的检测

复合材料由于具有比强度高、比刚度高、热膨胀系数小、耐腐减振与可设计性强等特点,与铝、钢、钛一起构成航空结构四大首选材料,且复合材料在现代飞机结构材料的占比持续攀升,新一代的民用飞机,如波音787和空客A350,复合材料的用量均超过40%[1]。但复合材料加工成形过程中,由于工艺参数的复杂,品控难以把握,质量存在较大的随机性,常伴随有分层、夹杂、孔隙等缺陷,且复合材料在服役过程中易受冲击、碰撞、刮擦,出现裂纹和分层等损伤。Rantala等[53]利用幅值调制的锁相超声热像技术对复合材料中冲击损伤、夹杂、孔隙、裂纹等缺陷进行了检测。Salazar等[172]利用锁相超声热像对复合材料中的分层缺陷进行了检测,并通过缺陷处相位与频率的平方根之间的关系,实现了分层缺陷深度的量化。王成亮等[173–174]利用超声红外热像对正弦波腹板梁、机翼肋段零件等复合材料的工艺缺陷和人工缺陷进行了检测,发现该技术对浅层、闭合类缺陷的检测效果较好;还对由碳纤维复合材料(Carbon fiber reinforced plastics,CFRP)构成的飞机机翼肋段零件进行了检测,并通过对缺陷边缘提取实现了冲击损伤的定量分析。宋远佳等[175]通过建立有限元模型对复合材料表面微裂纹进行了超声激励下的热–机械耦合仿真分析,并利用超声红外热像对双层玻璃纤维增强塑料(Glass fiber reinforced polymer,GFRP)中的分层缺陷进行了检测,研究了耦合材料对“驻波”的影响。Han等[176]利用超声红外热像技术检测了模拟A330垂直稳定面板中的脱黏缺陷,并讨论了被测结构、激励位置和激励时间对检测效果的影响。金国锋等[177]将超声红外热像技术应用于CFRP分层缺陷和疲劳裂纹以及环氧树脂基复合材料冲击损伤的检测。Li等[178]利用超声红外热像技术监测了复合层压板的损伤区域随疲劳循环次数的变化情况,如图9所示。

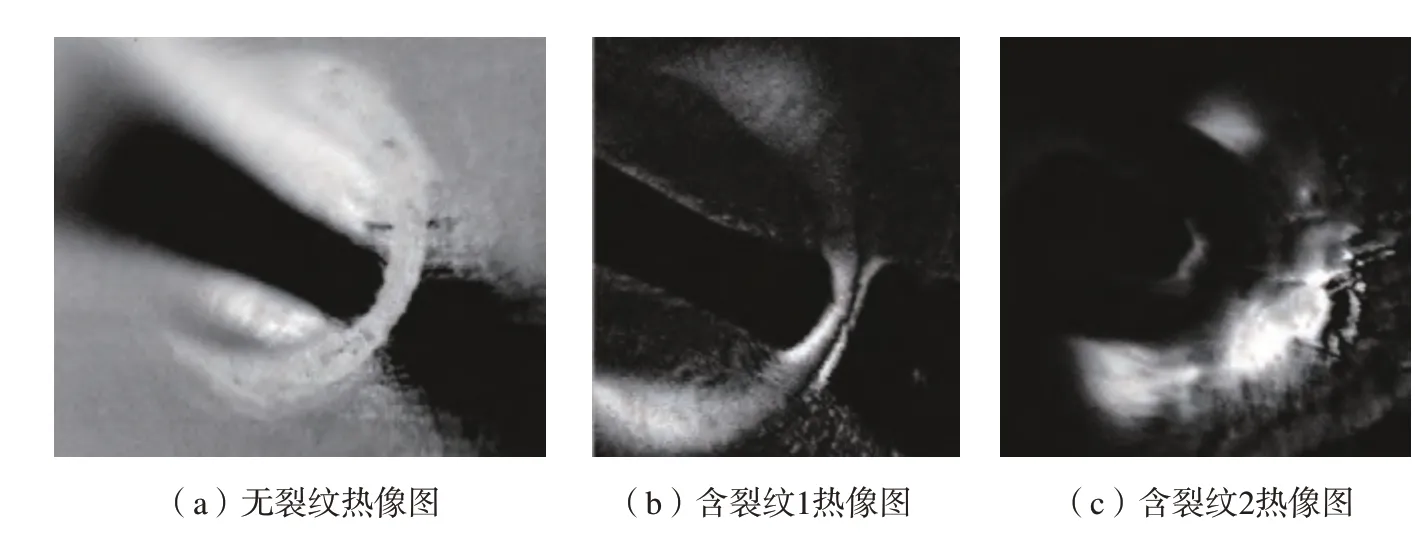

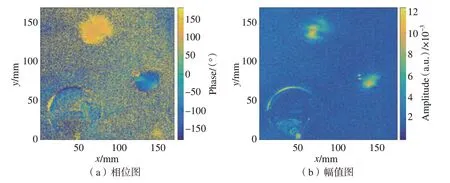

Li等[179]还发现CFRP缺陷生热具有不同特征,分层缺陷表现为块状亮斑,基体开裂为线形亮斑,纤维断裂为“工”形亮斑。李胤等[180]进一步对比了超声红外热像和超声C扫描对复合材料冲击损伤的检测效果,表明超声红外热像可以在准确定位冲击损伤的同时检测出具体的损伤形式。Obeidat等[165,181]研究了4种图像处理方法对复合材料中缺陷区域的提取效果; 还建立了基于格林函数的解析模型,用于描述复合材料中亚表面缺陷引起的热扩散问题,并提出了量化缺陷深度的3个特征,即半最大功率时间、峰值斜率时间和二阶导数峰值时间。陈山[182]利用ABAQUS软件对CFRP结构损伤的生热影响因素和生热特征进行了仿真分析,并通过试验对航空CFRP桁架结构中的分层缺陷进行了检测。吴昊等[183]利用超声红外热像对CFRP板螺栓孔处的裂纹和分层缺陷进行了检测。不同于Favro和Han等[46]采用高功率塑焊枪作为激振装置,Katunin等[184]利用受多谐波信号控制的电动振动台作为被测试件的激振装置,提出了基于自生热的振动热像方法,用于检测玻璃纤维增强复合材料中的低速冲击损伤。Solodov等[185]为避免采用高功率超声设备作为激励源,提出了基于局部缺陷共振(Local defect resonance,LDR)的 超声热像,以实现复合材料中分层、冲击损伤和裂纹的检测,该方法可以通过较低的功率激发缺陷振动,且可以通过改变驱动频率来辨别不同缺陷。Rahammer等[186]为进一步增强LDR的激发效率,提出可以控制超声传播方向的相位匹配导波激励,并实现了冲击损伤的检测。此外,Rahammer等[187]还提出了共振频率扫描热成像,由于引入了宽带超声激励信号,该方法可在LDR频率未知的情况下实现对缺陷的检测,图10为借助快速傅里叶变换(FFT)对缺陷热信号进行降噪处理后的结果。

图10 超声激励下复合材料缺陷区域经傅里叶变换后的相位和幅值图[187]Fig.10 Phase and amplitude images of damage areas in the CFPR after FFT via ultrasonic excitation[187]

Fierro等[188]针对超声枪激励可重复性和可靠性较低的问题,提出了非线性超声热像,并用于检测航空结构中常见CFRP加强板(图11[188])和面板[189]中的几乎不可见冲击损伤(Barely visible impact damage,BVID)。Segers等[190]为 进 一 步增强缺陷区域的摩擦生热和黏弹性生热,提出了基于面内LDR的超声热像,并应用于BVID的检测。和文献[187]类似,Hedayatrasa等采用两个具有升降频率调制率的连续宽带扫描振动激励,用于补偿LDR生热的热延迟,进而得到正确的LDR频率[191]; 将基于巴克码的幅值调制振动激励用于检测CFRP中的冲击损伤,结果表明相比于传统锁相振动热像,该方法可以检测出较深的分层缺陷,且具有较高的对比度噪声比[192]。Hedayatrasa等[193]还提出了相位反演热波成像方法,通过提取热信号中的谐波分量进一步增强信噪比和提高缺陷的可检测性,能够实现CFRP平板中BVID的检测。针对结构更加复杂的航空材料,如蜂窝夹层结构缺陷的检测,Ibarra-Castanedo等[124]将超声热像与光激励脉冲热像和光激励锁相热像进行了对比,结果表明超声热像具有激励能量低,检测深度深等优势,适合于微裂纹的检测,但对于水浸的检测不如光激励检测直观。刘慧[194]利用锁相超声红外技术检测了蒙皮与蜂窝芯的脱黏缺陷,并通过相位图检出了脱黏的位置信息。

从以上论述可以看出,超声红外热像技术对航空用CFRP等复合材料中冲击损伤、夹杂、孔隙、裂纹等缺陷的检测效果显著,甚至可以借助LDR轻松检出BVID,但这是以增加激励装置的复杂程度为代价的。此外,缺陷尺寸定量化、检测自动化和识别智能化等方面的相关研究较少。

4 超声红外热像技术的发展 趋势

超声红外热像技术作为近30年发展起来的新型主动红外无损检测技术,相比于传统检测手段具有独特优势,目前已在众多工业领域尤其是航空领域受到了重点关注。但由于发展时间较短,目前多数研究成果还处于试验探索阶段,尚未达到成规范、成系统的应用,未来该技术的发展空间很大。结合该技术在航空材料缺陷检测的研究现状和应用需求,有必要在以下5个方面进一步开展研究工作。

(1)激励装置的简化。目前常见的两类超声激励装置包括低功率压电陶瓷和高功率塑焊枪,但两类装置都存在一定的局限性。为实现LDR,压电陶瓷需要输出连续宽带扫描振动激励,为此其输入端需要信号发生器和放大器等设备,增加了激励装置的复杂程度,而塑焊枪需要稳定可靠的超声电源来保证高功率输出。如何实现激励装置控制、电源、输出等单元的一体化集成,甚至将红外热像仪和控制采集终端一起组成便携式航空材料检测系统,还有待进一步研究。

(2)仿真模型的优化。当前针对仿真模型的研究,主要集中在如何有效模拟压电结构、超声枪与平板之间的相互作用,超声激励下平板的振动状态以及缺陷区域的振动和生热情况,但多数模型过于简化。如何对一些复杂航空结构(如蜂窝夹层、叶片、摇臂等结构)进行建模,以及对金属结构疲劳裂纹和复合材料冲击损伤等缺陷真实模拟,将是仿真模型优化的重点。

(3)缺陷检测的自动化和识别的智能化。由于超声红外热像技术在缺陷检测过程中涉及激励源位置与输出控制、热像图采集等重要步骤的协调规划,相比于自动视觉检测,出现人工干预的情况较多,导致该方法存在主观性强、易产生误漏检、效率低等不足,如何借助工业机器人、机械臂等辅助手段,结合系统辨识、模式识别、智能控制等机器学习方法,进一步提高超声红外热像技术的自动化水平,实现无干预、高效率、高精度、快速检测,显得十分必要。另外,超声热像技术中的缺陷识别主要通过热像序列预处理、异常信息/特征提取、缺陷关联性判断这一基本流程,但目前大部分环节都要通过人工的方式实现,其识别可靠度和准确率主要取决于人员经验。尽管有部分研究利用人工智能等[109,171]方式进行了缺陷识别,但是在关键环节上还是需要人工干预,未来可在缺陷识别全流程的智能化上实现突破。

(4)与其他检测技术的互补。超声红外热像虽然优势突出,但其固有局限性也很明显,如可重复性差、需要“接触对”来产热等。以上局限可以通过与其他无损检测技术的复合使用来打破,如超声红外热像与涡流红外热像结合检测飞机蒙皮与蜂窝芯结构,既可以实现对闭合微裂纹和脱黏的检测,又可以对金属蒙皮开口裂纹进行检测。超声红外热像与超声检测一起可以实现大面积快检和小面积细检。探索超声红外热像与其他检测手段的融合,研究意义明显。

(5)检测的标准化。由于超声红外热像技术发展时间较短,研究人员针对该技术的使用至今未有统一的规范和标准,这制约了其进一步走向工程实践应用,大部分工作也都停留在实验室阶段,如何参照超声、涡流、磁粉、X射线等无损检测标准制定出超声红外热像的检测标准,还有待进一步讨论。

5 结论

超声红外热像技术是主动红外热像无损检测技术的一个重要分支,具有缺陷定位精准、热图信噪比高、材料适用范围广等优势。近年来,国内外学者在振动特性、生热特性、仿真建模、检测条件、热像处理与缺陷识别、缺陷可检测性和应用试验等方面取得了突出进展,尤其在航空材料检测应用领域开展了大量基础工作。随着研究人员对该技术的不断深入研究与实际应用,超声红外热像技术呈现出激励装置简化、仿真模型优化、缺陷检测自动化与识别智能化、检测互补化和标准化的发展趋势,相信未来该技术将在航空材料检测领域得到更为广泛的应用。