论非连续累计散料秤称量值偏低故障检查与处理方法

2022-12-14赵成凯孙艳超

◎ 赵成凯,孙艳超

(中储粮(盘锦)物流有限公司,辽宁 盘锦 124000)

1 非连续累计秤原理及各机构功能介绍

非连续累计散料秤(以下简称“散料秤”)能对大宗散装物料进行逐斗计量,且能够和输送设备匹配使用,实现连续计量,作业效率最大可保持2 000 t·h-1,具有自动去皮重功能[1];适用的散装物料包括大豆、玉米、小麦、水稻等,按照秤体结构划分为方秤和圆秤,它由储料斗、称量斗、卸料斗、控制系统和校准机构5大部分组成,同时匹配除尘系统,实现各料斗之间的压差平衡及抑尘作用[2]。

工作流程包括4个环节。①散料秤运行,进料门打开,物料通过输送设备进入秤储料斗、称量斗。②当达到设定重量后,进料门关闭,此时输送设备继续向储料斗运送物料,称量斗测量该斗物料毛重。③计量完成后,放料门打开,将称量斗内物料排出,进入卸料斗。④称量斗排空后,此时仪表显示为该斗物料皮重,放料门关闭,进料门再次打开,完成一个工作循环。以上称重数据均自动记入PLC,毛重减皮重即为该斗物料真实重量,通过打印机实时进行打印,形成码单,用于贸易结算。

(1)储料斗实现物料的缓存,上游接输送设备,斗内安装有减压板,避免物料直接冲击散料秤进料门,斗内安装高、低料位器2个,实现对斗内物料高度的实时监控。当物料达到高料位时,上游输送设备自动停止供料,避免储料斗内物料溢出,确保作业流程的安全稳定运行。

(2)称量斗用于计量物料重量,它由进料门、卸料门、传感器、气缸、传感器和检修门等组成[3]。以中储粮(盘锦)物流有限公司散料秤为例,秤体结构为方秤,作业效率1 000 t·h-1,单斗最大称量为10 t,可调节,目前单斗重量设定为6 t,检定分度值为5 kg。为实现精确计量,称量斗通过4组传感器与秤基础连接,秤体四周安装有限位拉杆,限制作业时秤体横、纵向位移,称量斗与储料斗、卸料斗衔接均采用软连接形式,工作稳定。①散料秤的进料门和放料门通过气缸实现开、关,采用压缩空气,压力为(0.7±0.1)MPa,配合限位开关,实现对料门开、闭状态的实时监控,同时配有料位传感器,实现对斗内物料高度的监控。②散料秤配有双秤互校功能,即秤体安装有两套传感器、两块仪表,每套传感器独立工作,计量数据反馈到对应的仪表上。当两块仪表出现偏差时,根据设定要求,实现预警、停秤等功能,保证计量数据的准确及散料秤工作的稳定性。

(3)卸料斗由料位器、闸门组成,料位器用于监控斗内剩余物料余量,当称量斗内排入卸料斗后,称量斗进料门打开,再次进料,实现一个循环。待卸料斗内物料排空后,即料位器无报警后,此时如称量斗计量完成,放料门可以打开、排料,如此时料位器有报警信号,虽计量完成,但需等此信号消除后,放料门才排料。闸门位于卸料斗物料出口位置,由手动闸门和气动闸门组成,手动闸门作用是调整秤下游输送设备作业产量;气动闸门的作用是当出现紧急情况时,如秤下游设备突然故障停机或入仓作业仓里高料位报警时,闸门能够及时关闭,散料秤不再排料。这里有两点在设计选型时需要注意。①手动闸门一定要选择齿轮齿条传动,不可采用丝杠丝母传动。②气动闸门不能用电动闸门替代,因预定突发状况,电动闸门关闭时间较长。

(4)控制系统由现场控制柜、中控上位系统组成,现场控制柜由仪表、PLC、通讯模块等组成,中控上位系统由电脑、平板、打印机等组成,完整记录散料秤工作过程的计量数据,通过打印机进行实时打印磅单,通过光纤实现现场与中控上位系统的远程通信,保证了散料秤的高效、稳定运行。

(5)校准机构由提示砝码的皮囊气缸、砝码起升架、砝码组成,中储粮(盘锦)物流有限公司的散料秤共有4组校准机构,分布在散料秤四角,每组砝码 1 t,共计4 t。

2 散料秤称量异常时重点检查项及要求

2.1 储料斗检查要求

日常检查通过储料斗上方的观察门,利用强光手电筒对储料斗内减压板、衬板、衬板螺栓等进行查看,检查有无脱落、悬挂杂物等异常情况,料位器位置是否有变化,工作是否正常等,相对来说,储料斗检查项较少,对计量精度的影响小。

2.2 称量斗检查要求

对于称量斗的检查,分为静态检查和动态检查,通过这两种检查,可以有效检查出导致散料秤计量问题的故障点,从而快速有效地解决问题,恢复设备正常运行。

2.2.1 静态检查

静态检查包括传感器工作状态检查、秤体检查、软连接检查[4]。

(1)传感器工作状态检查,检查秤体四角传感器压力点是否有松动、变形等异常情况,利用自带砝码,进行提砝码效验,提砝码要对角同时起升,有利于秤体稳定、不偏载,砝码全部提升后观察仪表数值,重复几次,查看重复性;然后对各组砝码进行单独测试,查看各点传感器工作状态,方法同上。

(2)秤体检查包括进、放料门物理状态,即门框、密封板、传动杆等部件有无破损等能导致漏料的问题,检查秤门是否夹杂异物,及时清理;检查料门气缸的工作状态,有无漏气、动作卡滞等异常情况;检查进、放料门限位开关,是否有松动、移位等异常情况。

(3)软连接检查,软连接因为直接和称量斗连接,对称重准确性有一定影响,主要检查软连接是否过紧,软连接是否积尘、受潮、冻结等异常情况。在日常工作遇到过软连接板结粉尘过多、变硬、提砝码校准时出现偏差的情况。尤其在北方,卸船作业过程中,由于粮仓内物料温度偏高,进入散料秤温度降低,秤体内水汽凝结,而软连接容易受潮,附着粉尘冻结后对计量称重影响较大。因此,在卸船作业前、后一定要及时检查软连接状态,出现异常问题及时处理。

2.2.2 动态检查

动态检查包括满量程测试、进、放料门、秤体工作状态检查。

(1)满量程测试是指在作业状态下,通过物料加砝码的组合重量,将散料秤称量值增加至满量程。操作方法是散料秤在进料结束状态,散料秤按下急停键,根据散料秤称量斗设置,以进料6 t为例,因为秤的最大称量为10 t,这时可通过提起自带4 t砝码,将重量增加到满量程,用于检测散料秤在大称量时的准确性,也可以检查秤体四角传感器基础的稳定性。提砝码分为以下两种方法。①四组砝码逐一抬起,观察仪表是否成线性增加砝码的重量,重复3次,查看重复性并记录。②逐一抬起各组砝码,方法同上,查看各角传感器工作状态,测试完成后将砝码落至地面,散料秤恢复自动作业状态。对于称量斗内的物料数量,除根据散料秤设置外,在秤急停状态下,如果料斗内物料偏少,也可通过手动进料门电磁阀,将物料重量增加至6 t。注意物料重量加砝码重量不要超过10 t,手动进料电磁阀一定要准确,如误动放料电磁阀,将导致测量数据不准确,最好提前在电磁阀线圈上做好标记。

(2)进、放料门及秤体工作状态检查,是指在作业的情况下,即储料斗、称量斗都有物料的情况下,查看进、放料门、秤体是否有漏料的情况。可通过观察称量斗数值变化确定,如出现数值增加、减少的情况,要立即对散料秤进行检查,具体是数值增加检查进料门及秤体,数值减少检查放料门及秤体,可通过秤量斗上、下软连接、秤体呼吸门查看,切勿开启称量斗观察门[5]。

2.3 卸料斗检查要求

卸料斗检查主要包括秤斗内料位器工作状态、放料闸门工作情况、斗内积尘情况等,卸料对散料秤的运行会有影响,对计量数据的影响较小。

3 散料秤称量值偏低问题发现过程及处理方法

日常工作中通过对以上重点项逐一检查后,针对导致散料秤称量值偏低的问题,选择其中有代表性的问题进行详细说明,探讨各问题的发现过程及处理方法。

3.1 散料秤放料门漏料问题

3.1.1 发现过程

在对其中一台散料秤的进、放料门、秤体是否有漏料的情况排查中,在秤急停情况下,通过在储料斗、称量斗内留存物料,观察称量斗数值变化情况发现,秤急停时仪表显示4 966 kg,随着时间的推移,每过10 s,数值减少2 kg。发现此情况后,立即通过称量斗观察门查看放料门关闭情况,此时秤体上的放料门限位开关显示已关闭到位,因当时秤下游流程未停止,打开观察门后发现有较大的粉尘,无法直观看清卸料门、卸料斗的具体情况,但可以听到有物料落下的声音,利用强光手电观察,隐约可以看见有物料不停地从放料门流向卸料斗内,进入下一流程。确定问题后,通知中控室恢复散料秤急停状态,将称量斗内、储料斗内物料排空,再停止流程,进行进一步排查。秤停止后,做好安全防护的情况下,检修人员进入称量斗、卸料斗发现放料门单侧拉杆穿销脱落。

3.1.2 问题分析及处理方法

放料门由两扇门组成,工作方式是通过气缸的推杆推拉其中一扇门(主动门),然后通过位于主动门两侧的拉杆连接另一扇门(从动门)进行传动,控制开启、关闭。单侧拉杆穿销脱落后,导致秤体物料超过2 000 kg时,放料门在重力作用下,因单侧拉杆受力,秤门关闭不严,进而导致漏料情况,这也是在空秤或称量斗内物料小于2 000 kg时,未发现放料门漏料的原因。另外,问题排查过程中发现秤体上的放料门限位开关显示已关闭到位,是因为限位开关只是监测主动门位置,而从动门无位置监测,因此散料秤控制系统未报放料门未关闭到位报警信息。放料门问题确定后,通过重新制作穿销,现场安装,经后续测试,散料秤工作正常。

3.2 散料秤称重出现偏差问题

3.2.1 发现过程

散料秤在进行满量程测试时,通过物料加砝码的组合重量,将散料秤称量值增加至满量程,散料秤内进料4 744 kg时,中控将秤急停,通过自带的4 t砝码,逐渐增加称量斗重量,依次提起1 t砝码,仪表显示5 744 kg、6 744 kg、7 742 kg、8 736 kg;即随着重量的增加,秤重量有所减少。通过几次在称量斗内留存物料,采用同上的校验方法,发现仪表显示在7 000 kg以内,与实际增加砝码重量相同,当超过7 000 kg时,在上述测试中,仪表最多显示9 158 kg,与实际重量相差8 kg。

3.2.2 问题分析及处理方法

首先对秤体四角传感器基础的稳定性进行检查,未见异常,因该问题只有在计量值超7 000 kg时才会出现。在常规检查中,利用秤自带的4 000 kg砝码,无法发现此问题。通过在称量斗内预留超7 t物料,然后再单独提秤体四角的砝码,查看秤体偏载情况。本次预留物料8 166 kg,然后逐一提起散料秤四角的砝码,即每次提起一组,重复3次,记录数据,依次进行。通过测试,测试结果分别为9 164 kg、9 154 kg、9 162 kg、9 158 kg,每组砝码重复提起数值相同,即称量值最低的一组砝码是9 154 kg,该砝码位于秤体的西北角,分析导致秤出现大吨位差量问题的原因可能是这组传感器导致的。

确定问题后,开始调整,为更加准确解决问题,调整工作利用散料秤自带砝码及其他散料秤砝码进行。首先将秤体内物料排空,通过在散料秤加7 000 kg砝码,此时仪表显示7 992 kg。通过调整接线盒内该传感器的调节电阻,将仪表显示重量从7 992 kg调整至8 000 kg。调整后,放下该4组自带砝码,称量值变为4 008 kg,即调节电阻后,称量值整体升高,而且从结果来看在7 000 kg以内,也出现了称量值不准确问题,该问题未解决,方法无效,随即将调节电阻恢复调整前状态。

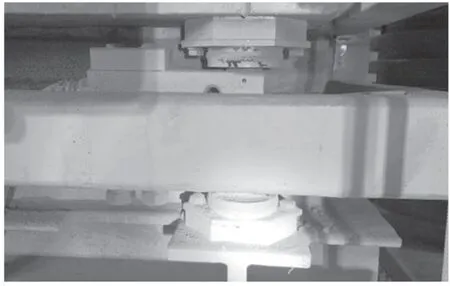

通过再次分析,计划将称量斗用千斤顶顶起,调节秤体与该传感器接触的压头螺栓。该螺栓采用螺纹与称量斗连接,通过调节螺纹拧入秤体的长度,可实现压头与该组传感器的受力程度,进而解决大吨位称重时,由于各传感器受力不均,导致该组传感器称量值偏低的问题(图1和图2)。

图1 传感器与压头图(初始状态)

图2 传感器与压头图(顶起后状态)

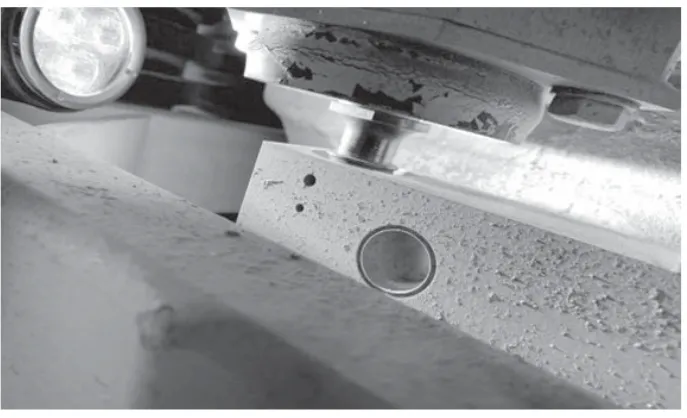

首先将称量斗物料排空,采用千斤顶将该角秤体与传感器分离约3 cm,露出压头螺栓,采用与其匹配的插口扳手,外旋约2 mm(伸出2 mm)。拆除千斤顶,秤体复位,再次测试,依次增加砝码重量从5 000 kg至10 000 kg(图3和图4),仪表显示重量与实际加载砝码重量一致,问题解决,散料秤恢复正常。

图3 砝码检测中图(一侧)

图4 砝码检测中图(另一侧)

4 结语

综上所述,日常工作中要加强对散料秤的检查,定期对各关键点进行检查,以便及时发现隐患问题。同时,可通过各作业批次数据,统计散料秤与散料秤、汽车衡、轨道衡的对比数据,观察散料秤的工作状态,及时发现异常问题。需要注意的是,如需进入秤体内部(储料斗、称量斗、卸料斗)检查,检查前务必将称量斗内、储料斗内物料排空,以确保维修人员作业安全。通过本文所述的检查方法,能够快速找到问题所在,以便及时解决散料秤称量值偏低问题,保障生产作业的安全、稳定运行。