起伏管道积水运动特征实验研究*

2022-12-14徐广丽姜星材陈礼鹏蔡亮学

徐广丽,姜星材,陈礼鹏,蔡亮学,2

(1.西南石油大学 石油与天然气工程学院,四川 成都 610500; 2.油气消防四川省重点实验室,四川 成都 610500)

0 引言

管道内存在积水会引发内腐蚀[1-2],不仅影响管道内油品输送效率、降低使用年限,而且会对油品安全输送带来威胁[3-4]。利用上游来流携带低洼处积水的思路[5]被提出后(又称“水力清管”[6-7]),很多学者对起伏管道中油水两相流的流动特性进行了研究[8]。

一些学者利用不同内径流动环道装置(如内径27/41 mm[5],50 mm[9-11],100 mm[12]),对局部两相流流型、积水被携带的影响因素进行实验测量的同时,采用理论分析[5, 13]及CFD模拟[5-7, 14-18]对积水的排除进行一系列研究,然而对积水运动特征的研究相对较少。2011年,Xu等[5]通过在上倾镀锌钢管不同距离处设置出水阀,发现积水头部爬坡距离随表观油速增大而增加。2012年,Xu等[13]发现在油流剪切作用下,积水呈光滑分层流、波状分层流及液滴分层流3种流型,且积水平均运动速度随表观油速增大而呈线性增大;许道振等[12]通过有机玻璃环道发现积水存在回流,在一定油速剪切下,积水爬坡距离在一定范围内波动。2017年,Song等[9]利用10°~45°上倾倾角实验环道发现积水爬坡距离随上倾倾角增大而减小。2021年,刘建平等[19]发现水平管内积水头部速度与油速相近;随管道上倾倾角增大,积水尾部速度减小。由此可以看出,积水运动特征的影响规律尚不明确。

本文以0#柴油、自来水为实验介质,自主搭建由水平-上倾管段组成的起伏亚克力实验环道,对表观油速Uos=0.25 m/s、无量纲水相高度h/D在0.5范围内、管道内径D=50,80 mm,上倾倾角β=1°,5°,10°,油流剪切作用下积水的运动特征进行实验研究,并探讨表观油速、无量纲水相高度、管道内径与上倾倾角对积水运动特征的影响规律,明确排除积水临界条件,对管道安全运营提供指导意见。

1 实验研究

1.1 实验系统

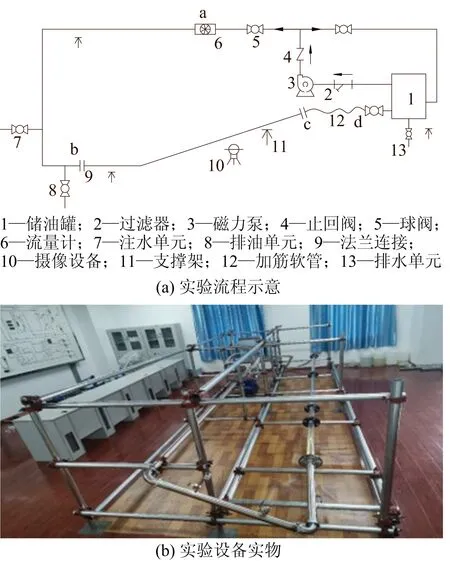

实验环道由储存单元、动力单元、计量单元、注水单元、支撑单元、连接管路、起伏测试管路等组成,如图1所示。储存单元为容积100 L的304不锈钢方罐;动力单元为40CQ-20PB型卧式磁力泵;计量单元为LWGY型涡轮流量计;注水单元包括注水短管、密封软管、注射器;支撑单元包括镀锌钢管、十字卡扣;连接管路内径为50 mm,包括304不锈钢整流管段ab、加筋透明回流管段cd;透明亚克力起伏测试管路由长1.0 m的水平管段与长4.0 m的上倾管组成,并设置高速摄像机,便于记录管内流体的流动状态。

图1 实验系统Fig.1 Experimental system

1.2 实验条件

实验介质采用0#柴油和自来水(加黑色墨水)。在室温(25 ℃)下,柴油密度为829.1 kg/m3,动力黏度为0.003 63 Pa·s,水密度为998.0 kg/m3,动力黏度为0.001 03 Pa·s,油水界面张力为0.033 4 N/m。

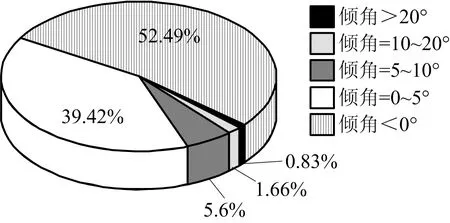

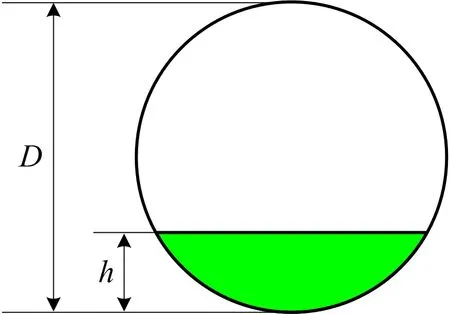

根据国内某内径为489 mm成品油管道倾角分布,如图2所示,发现下倾管道约占52.49%,上倾管道中仅有约2.49%倾角大于10°,因此,起伏测试管段上倾倾角选取1°,5°,10°。测试管段内径取50,80 mm,表观油速范围为0.1~0.25 m/s。按照水平管段长1 m,无量纲水相高度(h/D,h为积水平铺时的截面水相高度,D为管道内径)为0.1~0.5确定水量,如图3所示。

图2 内径489 mm成品油管道线路倾角分布Fig.2 Inclined angle distribution of product oil pipeline with inner diameter of 489 mm

图3 测试管管道含水截面示意Fig.3 Section diagram of water content in test pipeline

1.3 实验步骤

实验开始前,通过液位高差完成灌泵,启泵5 min待流动稳定,调节流量至指定工况,关闭离心泵。通过注水单元注入定量水,待油水两相完全稳定后,开启离心泵,同时采用高速摄像机记录积水流型及运动特征。实验完成后加大流量,将管路中的水冲入油罐,沉降后由油罐底部排水孔排出。

2 结果与讨论

2.1 积水流型分布

2.1.1 表观油速(Uos)的影响

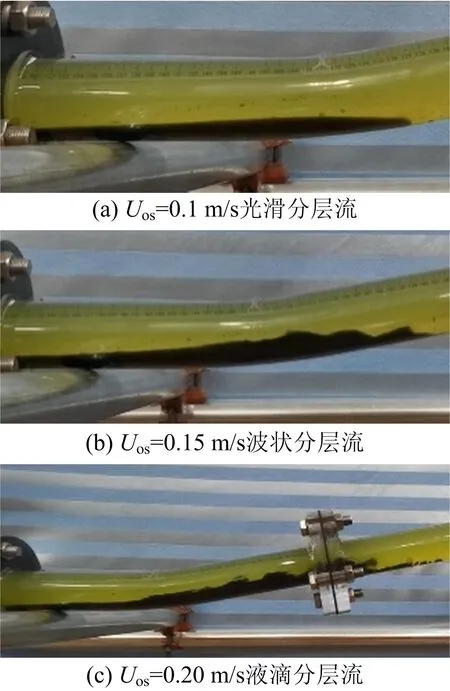

本文实验发现:表观油速(Uos)较小时,积水流型呈光滑分层流,如图4(a)所示,其特点为:积水平铺在水平管道中,油水界面光滑,水相厚度随油品流动方向(自左向右)增加;随表观油速(Uos)增大,由于上倾管道的阻挡,积水水相厚度的增加梯度变大,近弯管处的油水界面失去稳定性,呈波状分层流,其尾部水相厚度依然呈梯度分布,如图4(b)所示;随表观油速(Uos)进一步增大,油水界面稳定性被进一步破坏,积水头部不断有水滴脱离积水主体,随油流向上运动,形成液滴分层流,其尾部水相厚度依然呈梯度分布,如图4(c)所示。

图4 D=50 mm,β=10°,h/D=0.2时,不同表观油速下积水流型(油品流向自左向右)Fig.4 Flow patterns of accumulated water under different apparent oil velocities when D=50 mm,β=10° and h/D=0.2

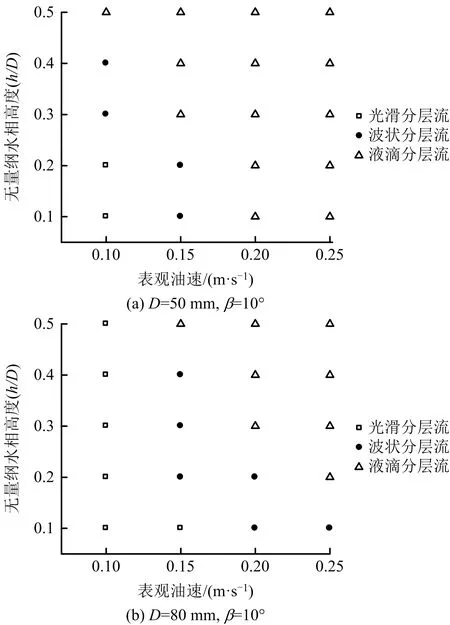

图5所示为上倾倾角为10°、管道内径为50,80 mm时,不同表观油速下积水流型分布。由图5可知,随表观油速增加,油流对水的剪切作用增强,积水在弯管处受到上倾管的阻挡,其头部水相厚度增加,当达到波状流形成条件时,油水界面产生波动;表观油速继续增加,更多积水进入上倾管,界面进一步失稳,积水头部被打散成水滴,从油水界面处分离,发展为液滴分层流。对比图5(a)~图5(b)发现,无量纲水相高度(h/D)相同时,管道内径越小,表观油速对流型转换影响越明显;管道内径越大,流型转换所需的临界速度越大,这是由于无量纲水相高度(h/D)相同时,管道内径越大,管内水量越多,重力分量越大,所需的油相剪切力也就越大。

图5 D=50,80 mm,β=10°时,不同表观油速工况下积水流型分布Fig.5 Flow pattern distribution of accumulated water under different apparent oil velocities when D=50,80 mm and β=10°

2.1.2 上倾倾角(β)的影响

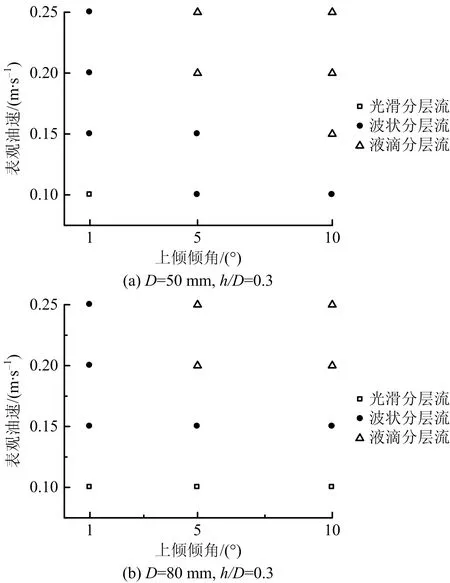

对管道内径为50 mm、表观油速为0.15 m/s、无量纲水相高度为0.3时,不同上倾倾角条件下的积水分布进行分析,如图6(a)所示。上倾倾角为1°时,由于上倾管的阻挡作用较弱,大部分积水进入上倾管道,较大范围界面产生波动;上倾倾角增至5°时,上倾管的阻挡作用增强,积水停留在弯管处,界面略有波动;上倾倾角增至10°时,上倾管的阻挡作用进一步增强,积水头部水相厚度分布梯度增大,剪切增强,更多积水进入上倾管,且界面波动明显,头部积水被打散成水滴,流型转换为液滴分层流。如图6所示,相同管道内径、表观油速、无量纲水相高度时,随上倾倾角增大,流型逐渐由光滑分层流向波状分层流、液滴分层流转换,这是由于随上倾倾角增加,上倾管的阻挡作用增大,积水头部水相厚度分布梯度增大,更易导致界面失稳,且水相的重力分量增大,水相回流相应增加。

图6 D=50,80 mm,h/D=0.3,不同上倾倾角工况下积水流型分布图Fig.6 Flow pattern distribution of accumulated water under different upward inclined angles when D=50,80 mm and h/D=0.3

2.1.3 无量纲水相高度(h/D)的影响

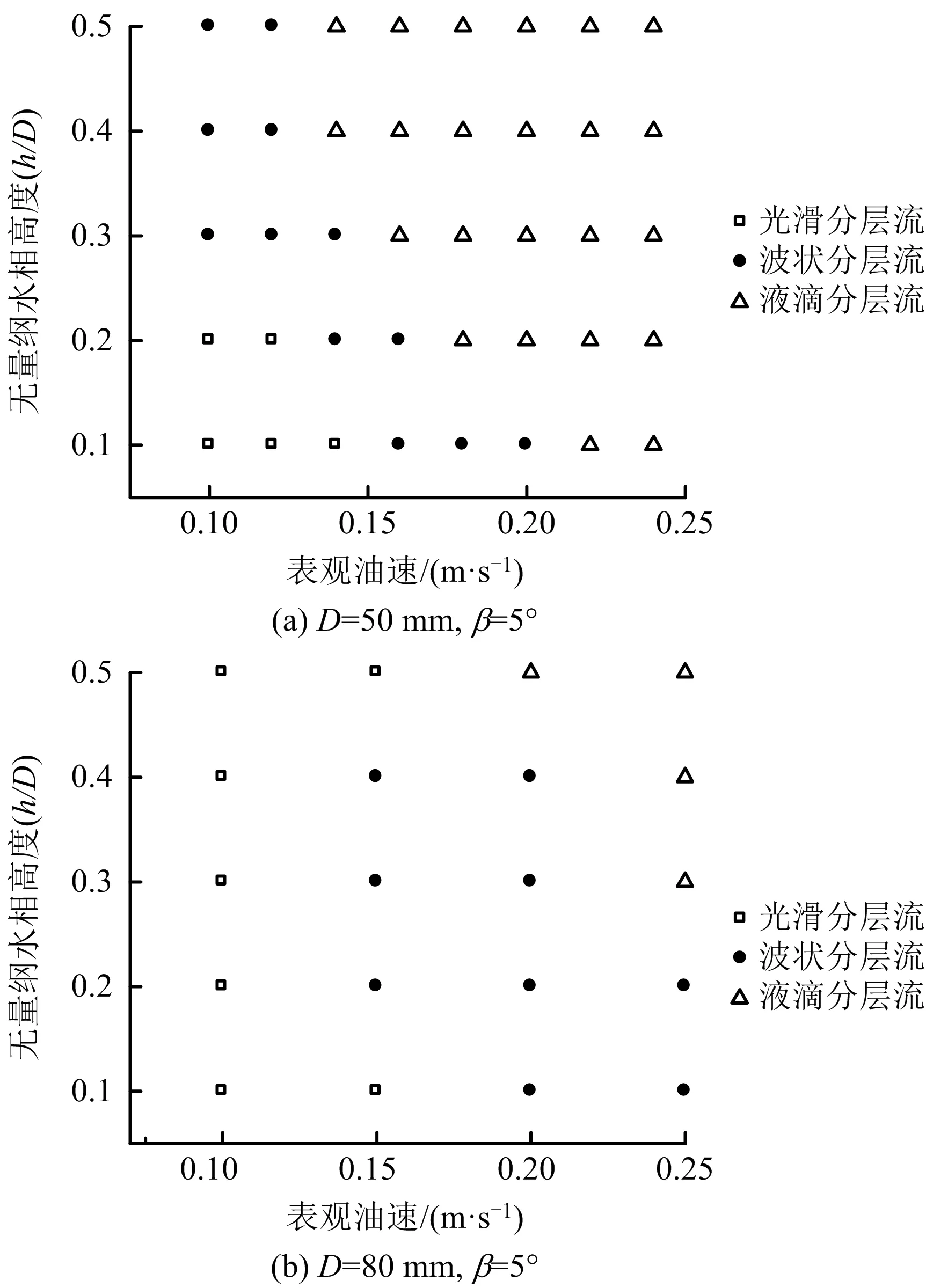

起伏管道中无量纲水相高度不同时,积水流型不同,对管道内径为50 mm、上倾倾角为5°、表观油速为0.14 m/s时,不同无量纲水相高度工况的积水流型进行分析:无量纲水相高度较小时,积水停留在水平管段,界面光滑,为光滑分层流;随积水增加,水相梯度分布更加明显,头部厚度更大,更易达到界面失稳临界条件,同时积水头部厚度增大使得局部油相流通面积减小、速度增大,对积水的剪切作用增强,爬坡能力增强,流型逐渐转换为波状分层流、液滴分层流。由图7可知,当选取相同管道内径、上倾倾角、表观油速时,油水界面随无量纲水相高度增加逐渐产生波动,流型由光滑分层流向波状、液滴分层流逐渐转换。

图7 D=50,80 mm,β=5°时,不同无量纲水相高度工况下积水流型分布Fig.7 Flow pattern distribution of accumulated water under different dimensionless water phase heights when D=50,80 mm and β=5°

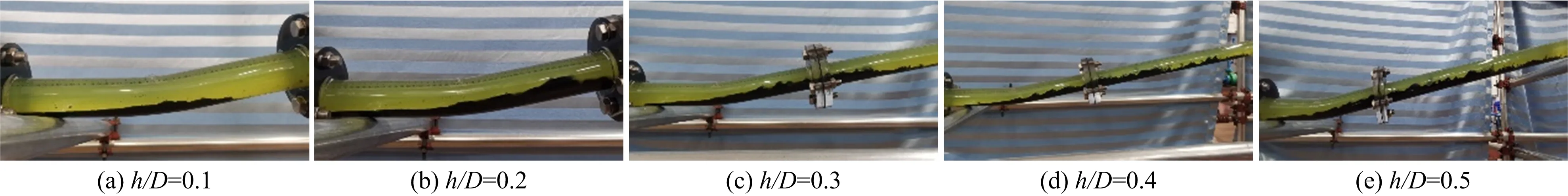

2.2 积水爬坡距离

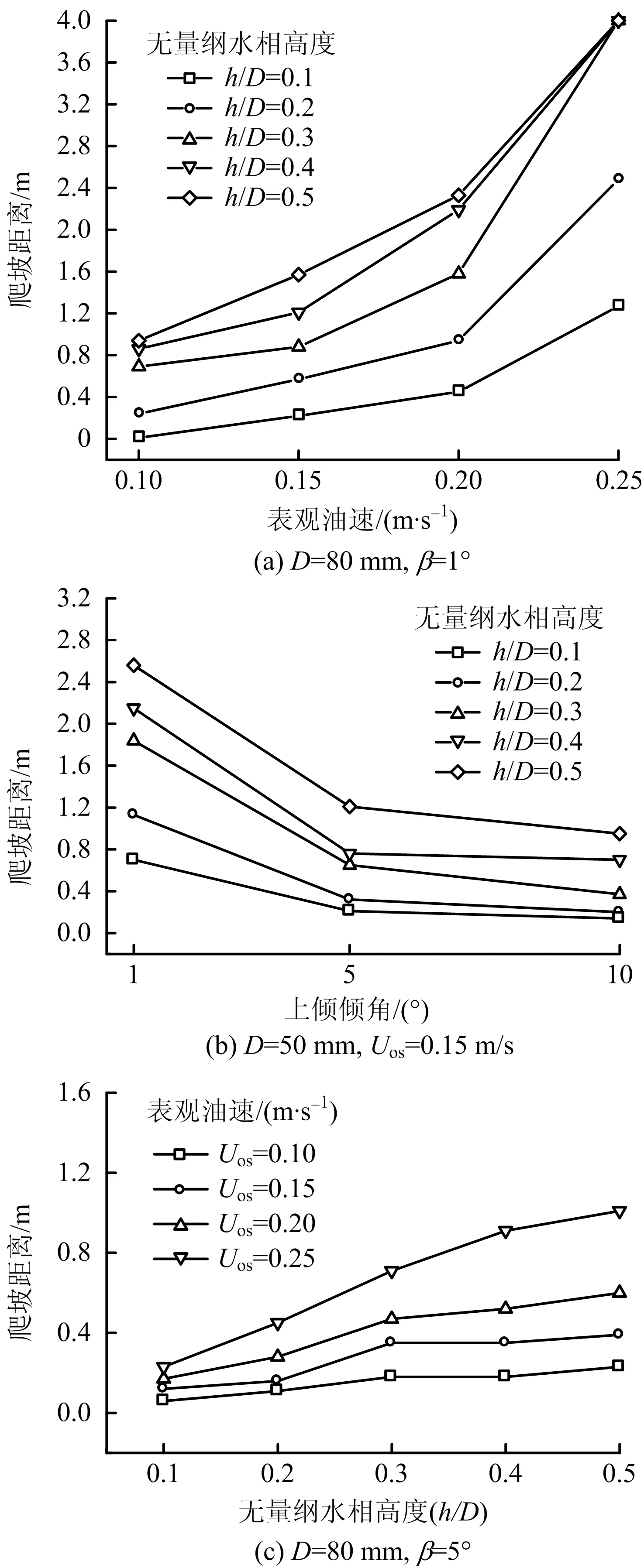

本文实验发现,积水在水平管道中时,若光滑分层流相界面产生波动,积水会不断向前运动;积水进入上倾管道时,若相界面产生波动,近界面处积水因油相剪切向上爬坡,同时积水主体因重力向下回流;积水运动一段时间后,2种作用使其达到动态平衡,积水沉积在某处,将其距管路起倾点的距离称为积水爬坡距离。如图8所示,管道内径为50 mm,上倾倾角为10°,无量纲水相高度自左至右依次为0.1,0.2,0.3,0.4,0.5时,积水稳定时的流型。由图8可知,随无量纲水相高度增加,积水头部爬坡距离增加,而尾部爬坡距离变化不大。如图9所示,积水头部爬坡距离随不同积水运动特征变化而变化,爬坡距离随表观油速Uos增大而增大,这是由于随表观油速增加,油流剪切作用增强;爬坡距离随管路上倾倾角增大而减小,这是因为管路上倾倾角增加,水相重力在运动方向上的分量增加,油流携水的阻力增加;随无量纲水相高度增加而增加,这是因为当管道内径、表观油速一定时,水相最大厚度越大,油相的流通面积越小,油速增大,积水携带能力增强。

本文分析发现积水爬坡距离与上倾倾角、表观油速和无量纲水相高度相关,因此拟合得到积水最大爬坡距离,如式(1)所示:

(1)

式中:L为积水最大爬坡距离,m;D为管道内径,m;β为管道上倾倾角,(°);h/D为无量纲水相高度;Uos为表观油速,m/s。

图8 D=50 mm,β=10°,Uos=0.2 m/s,h/D=0.1,0.2,0.3,0.4,0.5不同工况下积水流型Fig.8 Flow patterns of accumulated water when D=50 mm,β=10°,Uos=0.2 m/s and h/D=0.1,0.2,0.3,0.4,0.5

图9 不同表观油速,上倾倾角,无量纲水相高度条件下积水头部爬坡距离Fig.9 Grade climbing distances of accumulated water head under different Uos,β and h/D

由图9可知,积水爬坡距离与无量纲水相高度、表观油速呈正相关,与管道上倾倾角呈负相关,且对表观油速较敏感,上倾倾角次之,无量纲水相高度影响较小。

2.3 积水临界状态分析

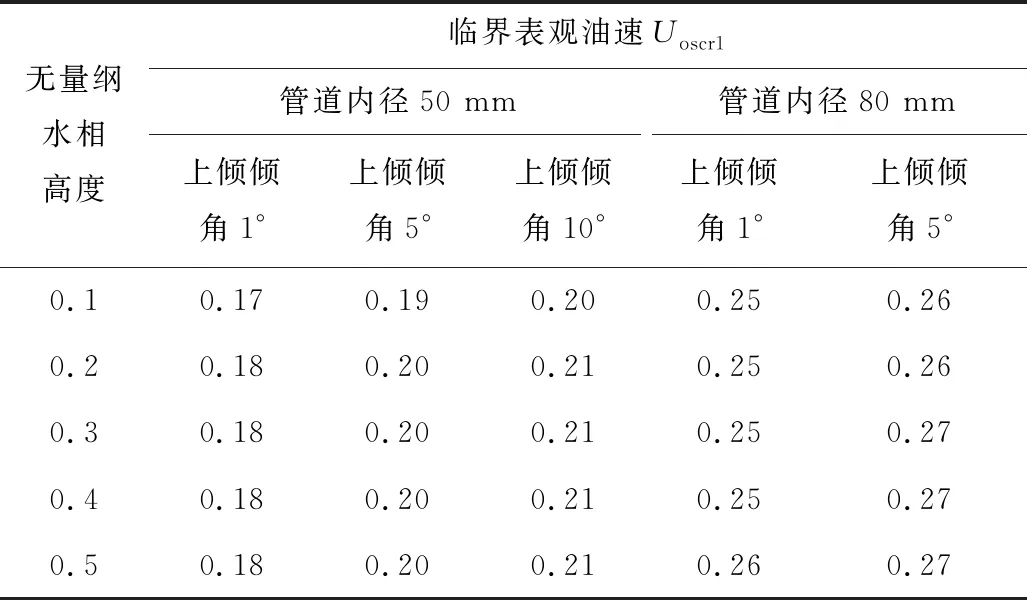

2.3.1 积水全部进入上倾管

本文实验发现当表观油速达到某值后,积水全部被携带至上倾管段,即积水尾部停留在管道起倾点,将该油速记为临界表观油速Uoscr1(单位m/s)。不同工况条件下的Uoscr1如表1所示,积水全部进入上倾管时的临界表观油速与管道内径、上倾倾角正相关;相比上倾倾角,无量纲水相高度(h/D)对其影响不大。

表1 不同管道内径,上倾倾角,无量纲水相高度时积水全部进入上倾管的临界表观油速Uoscr1Table 1 Measured critical apparent oil velocities when all accumulated water entering upward inclined pipe under different Uos,β and h/D m/s

如式(2)所示为弗劳德相似准则表达式,利用管道内径为50 mm时,积水全部进入上倾管的临界表观油速预测:相同上倾倾角,管道内径为80 mm时,积水全部进入上倾管的临界表观油速,发现预测值与实测值最大误差在±13.9%以内;上倾倾角为10°、管道内径为60,70,80 mm时临界表观油速Uoscr1与模拟值[20]误差分别约为-4.7%,-15.5%,-20.9%;上倾倾角为10°,管道内径为100 mm时临界表观油速Uoscr1与实测值[12]误差为-5.7%。因此认为弗劳德相似准则可以很好地预测不同管道内径时,积水全部进入上倾管的临界表观油速。

(2)

式中:vm,vp分别为原型和模型的液体流速,m/s;gm,gp分别为原型和模型的重力加速度,m/s2;Dm,Dp分别为原型和模型的管道内径,m。

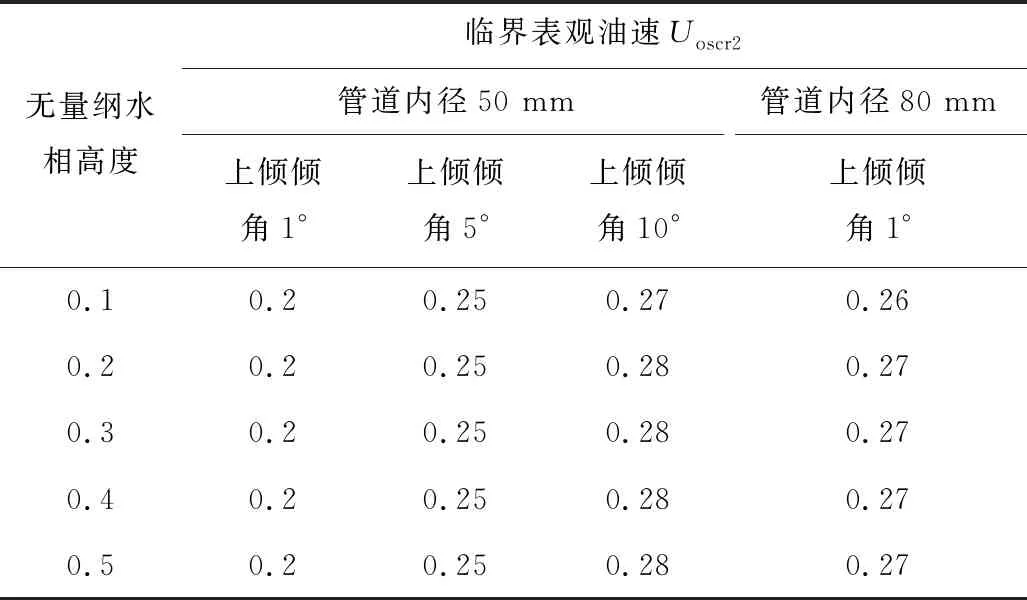

2.3.2 积水全部排除

随表观油速继续增加,积水被全部排除。将积水被全部排除时的最小油速,记为临界表观油速Uoscr2(单位m/s)。不同工况条件下的Uoscr2如表2所示,积水全部排除时的临界表观油速与管道内径、上倾倾角呈正相关,无量纲水相高度对其影响较小。

表2 不同管道内径,上倾倾角,无量纲水相高度时,积水全部排出的临界表观油速Uoscr2Table 2 Critical apparent oil velocities when all accumulated water excluded under different D,β and h/D m/s

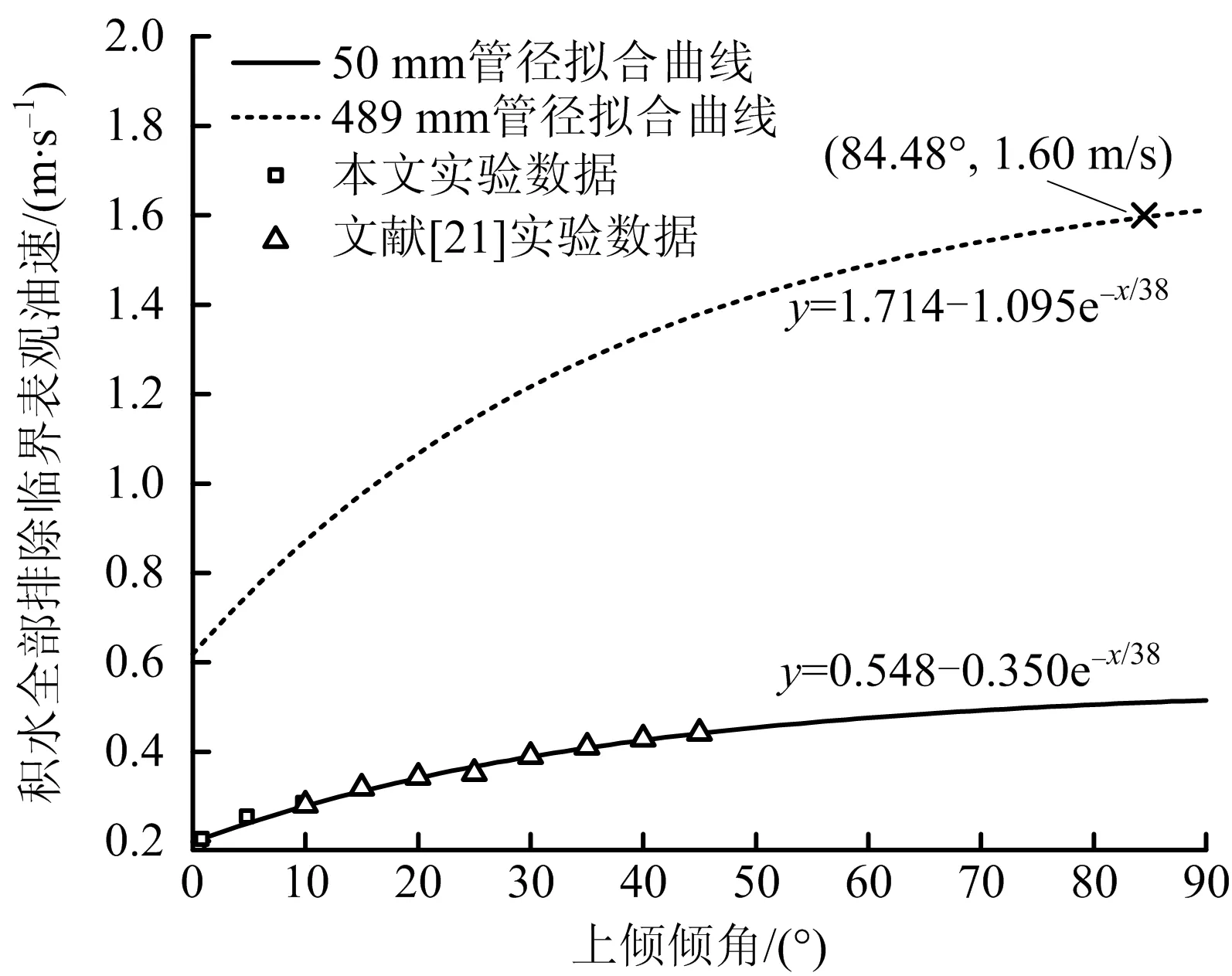

忽略无量纲水相高度对Uoscr2的影响,结合管道内径相同,介质物性相近,上倾倾角为10°~45°时的临界表观油速实验数据[21],拟合得到内径为50 mm时管道上倾倾角对积水全部排除时临界表观油速的影响公式,如式(3)所示:

Uoscr2=0.548-0.350e-β/38

(3)

式中:Uoscr2为积水全部排除时的最小油速,m/s;e为常数。

依据管道内径为50 mm时,积水全部排除的临界表观油速,采用弗劳德相似准则,对上倾倾角为1°,管道内径为80 mm的临界表观油速Uoscr2预测,发现预测值与实测最大值误差在±6.3%以内;预测上倾倾角为10°,管道内径为100 mm的临界表观油速Uoscr2,预测值发现与实测值[12]误差约为-1.0%;综合式(3),预测管道内径为100 mm,上倾倾角为12°时的临界表观油速Uoscr2,发现预测值与模拟值[7]误差约为-17.2%。因此说明,弗劳德相似准则也能很好地预测积水全部排除时的临界表观油速。对于图2所示内径为489 mm成品油管道,通过弗劳德相似准则,预测积水全部排除时临界表观油速随上倾倾角的变化,如式(4)所示:

Uoscr2=1.714-1.095e-β/38

(4)

如图10所示为不同管道内径条件下,积水全部排除的临界表观油速随上倾倾角的变化,该内径489 mm成品油管道最大上倾倾角为84.48°,由图10可知,当表观油速达到约1.60 m/s 时,管内积水将被完全排除。

图10 不同管道内径条件下积水全部排除的临界表观油速随上倾倾角的变化Fig.10 Change of critical apparent oil velocity with upward inclined angle when all accumulated water excluded under different D

3 结论

1)随表观油速、上倾倾角、无量纲水相高度增加,起伏管道积水流型逐渐由光滑分层流向波状分层流、液滴分层流过渡,其中表观油速影响最大。

2)积水爬坡距离随表观油速、无量纲水相高度增加而增加,随上倾倾角增加而减小,其中表观油速影响最大。

3)弗劳德相似准则能较准确地预测起伏管道中积水全部排除的临界条件,并预测某内径489 mm成品油管道积水完全排除的临界表观油速约为1.60 m/s。