多工位架空导线恒温蠕变和线膨胀系数复合试验系统研制

2022-12-14吴维翔

廖 强, 吴维翔, 李 波

(1. 四川省产品质量监督检验检测院,四川 成都 610100; 2. 成都产品质量检验研究院有限责任公司,四川 成都 610100)

0 引 言

架空导线是输电线路的重要组成部分,长期在受拉、高温状态下工作所导致的导线蠕变量及膨胀是输电线路设计和施工的重要依据。影响导线蠕变的因素是复杂的,外部因素有环境条件、导线张力和运行温度等,内部因素包括材料成分、金属结构、几何结构、生产工艺等[1],因此,导线的蠕变伸长不能直接计算得出,而只有通过试验研究、精确测量才能得出[2]。由于物质的不同,线膨胀系数亦不相同,导线的线膨胀系数还与组成的铝和钢的材质、加工方法及各材料组成导线的几何尺寸有关[3]。

国家电网长期以来将蠕变曲线、线膨胀系数列为架空导线供应商资质能力核实标准的型式试验报告项目,架空导线产品标准GB/T 1179—2017[4]修订发布后,也把蠕变新增为型式试验项目,使得架空导线蠕变、线膨胀系数试验需求大幅度增加,对试验精度、试验周期和时效性提出了更高的需求。本文通过对架空导线的蠕变和线膨胀系数试验的研究,实现了检测机构对高效率、高精度蠕变试验和自动化线膨胀系数试验系统的开发,并为测试方案的集成创新和多功能化提供新思路。

1 设计原理

1.1 蠕变特性

导线蠕变试验是在导线的弹性范围内,在恒温、恒拉力条件下,测量导线伸长随时间变化的过程,以确定导线的蠕变特性。根据蠕变方程如下:

可以转换为双对数方程为:

式中:εc——按指数规律蠕变伸长量;

t——时间;

a和b——常数。

在时间和伸长的双对数坐标图上,测量的蠕变量组成的曲线接近于一条直线如图1所示,a的对数为t=1时直线在蠕变轴上的截距,b是这条直线的斜率。因此,架空导线的蠕变曲线可以通过测量记录各时间对应的蠕变量,利用双对数函数线性拟合而成。由于架空导线蠕变方程与导线长度无关,所以推算导线在输电线路中的蠕变量可以通过实验室中测量一定载荷下标距长度试验周期内的蠕变量,拟合该载荷条件下导线的蠕变方程,为计算该输电线路中导线在该载荷下10年或20年的蠕变量提供依据。这也是IEC 61 395:1998《Overhead electrical conductors — Creep test procedures for stranded conductors》的试验原理。

图1 蠕变特性曲线

1.2 线膨胀系数

线膨胀系数是指单位长度的金属在温度每升高1 ℃时的长度变化值。线膨胀系数的试验方法通常采用的标准为国家电网公司的企业标准Q/FSDYS 010—2007《架空导线试验方法》附录B,该方法规定的架空导线线膨胀系数是在环境温度和导线最高允许使用温度区间与温度变化10 ℃相应的试样长度变化的均值,通过测量在环境温度恒定条件下导线从室温阶梯式加热到导线允许最高运行温度过程中各稳态温度点下的伸长,再根据公下式进行线性拟合计算[5]。

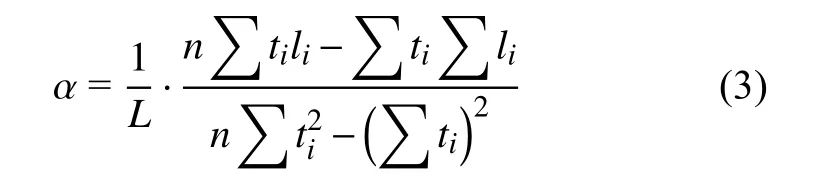

线膨胀系数的计算公式为:

式中:L——标距长度;

ti——试样温度;

li——ti温度下标距内相应的伸长;

n——试验点的个数。

2 试验方案分析

2.1 蠕变试验

2.1.1 载荷条件

国家标准GB/T 1179—2017和国家电网公司企业标准Q/GDW 13236.1—2019《导、地线采购标准 第1部分:通用技术规范》均规定蠕变试验按照GB/T 22077—2008实施,试验张力采用15%、25%及35%(或40%)(国标选其一,国网要求40%)额定抗拉力。

2.1.2 温度条件

GB/T 22077—2008规定在试验期间,需测量标距两端及中部的温度,试验应在20 ℃时进行,在标距线内导线的温度变化应小于2 ℃,试验期间导线的温度变化应小于±2 ℃,温度测量装置的精度应为±0.5 ℃。

2.1.3 样品条件

试样端头采用低熔点金属或环氧树脂等材料进行浇注,两个端头之间样品的最小长度为100倍架空导线的外径加上2倍端头距标距的距离,100倍架空导线的外径为最小标距长度,端头距标距的距离不小于标距长度的25%或2 m,取其较小值[6-7],按照GB/T 1179—2017中钢芯铝绞线最大规格JL/G1A-1440/120-84/19的外径51.4 mm进行计算,覆盖全部规格的最小标距长度为5 140 mm,端头距离标距的最小长度为1 285 mm,那么两个端头之间样品的最小长度为7 710 mm。

2.1.4 变形测量及试验时间

应变测量装置的精度和安装应满足测量试样应变至5×10-6,试验持续时间一般不小于1 000 h。

由此可见,一个架空导线样品的蠕变试验是在至少1 000 h下,分别加载3个规定力值,并进行一定精度要求的应变测量,再根据经验公式和测试数据绘制蠕变伸长曲线,且样品两个端头之间的最小距离大约7.8 m,导线样品的恒温要求为(20 ±2 )℃,但应设置导线标距线内温度监控措施。

2.2 线膨胀系数试验

2.2.1 样品条件

线膨胀系数的试验方法标准为国家电网公司的企业标准Q/FSDYS 010—2007《架空导线试验方法》附录B,试样的端头可采用低熔点合金浇铸、环氧树脂锚固或压接式的线夹,试样的有效长度不小于5 m,标距长度应不小于1 m。

2.2.2 温度条件

试样放置在保温箱中或通以大电流加热,当导线通以大电流加热时,应保持室温的恒定。

2.2.3 载荷条件

在试验过程中给试样施加规定程序的预载荷以消除导线的初伸长的影响,然后施加 5%CUTS 的恒定负荷,将试样拉直。

2.2.4 变形测量及试验时间

随后在标距两端安装精度不低于 0.01 mm 的测量伸长装置。并在标距长度内至少安装3个测量导线温度的传感器。再按照标准要求的阶梯式加热程序,将试样通电加热或通过环境加热,每升高 10 ℃,保温时间不少于15 min。待热伸长稳定不变后,记录试样的温度和相应的热伸长,直至试样温度达到导线的最高允许使用温度为止,最后通过公式(3)对得到的数据进行线性拟合计算出线膨胀系数。

由此可见,线膨胀系数必要的试验条件是对有效长度不小于5 m的导线加载规定力值,并在恒定室温下对其按规定的温度阶梯进行加热,然后测量对应温度下的伸长。

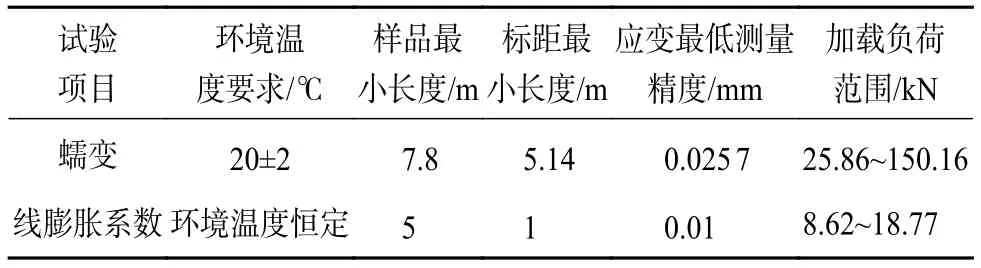

2.3 复合试验系统可行性分析

对各试验项目试验条件的共性进行比较归纳,并对个性进行关联分析是研制复合试验系统的关键内容。上述试验的共性为均需对一定长度的架空导线样品加载负荷,并按照一定程序处理后测量标距的伸长,再根据相关公式绘制曲线或进行计算,试验条件对比如表1所示。按照覆盖最大规格的试验能力设计需求,导线所需长度的最小值分别为7.8 m和5 m,蠕变试验最小标距长度为450~5 140 mm,线膨胀系数试验的标距长度仅要求不小于1 m;在应变测量的精度要求上,蠕变要求测量和安装精度为5×10-6,根据覆盖全部规格的最小标距长度5 140 mm,计算应变最低测量精度为0.025 7 mm,线膨胀系数试验要求的最小精度为0.01 mm;根据加载 负 荷 需 求 为 5%CUTS、 15%RTS、 25%RTS、40%RTS,由于型式试验样品的型号规格通常在JL/G1A-560/70-54/19到 JL/G3A-1440/120-84/19之间,计算出加载力值在8.62~150.16 kN。此外两项试验均需要环境温度恒定,蠕变试验明确要求试验期间环境温度为(20 ±2) ℃,且标距线内导线的温度变化应小于2 ℃,线膨胀系数试验未要求具体的环境温度恒定指标。共性条件导线长度、标距长度、负载范围考虑满足最大范围的情况,环境温度要求、应变测量精度则应考虑满足更严格要求的情况。

表1 试验条件对比表

从试验条件的个性要求来看,差异性有试验周期、样品数量、样品温度,试验周期条件上,由于蠕变试验持续时间一般不小于1 000 h,因此对设备的长时稳定性特别是环境温度的控制能力提出了较高的要求,试验设备在试验过程中应具备极低的故障率,加载和测控均应长时稳定,环境温度在试验周期内的偏差和波动能被稳定控制在标准要求的范围内;样品数量条件上,一项完整蠕变试验考核一个样品在3个载荷下的蠕变情况,试验最小长度为7.8 m,线膨胀系数试验考核一个样品在1个载荷下试样不同温度的伸长情况,试验最小长度为5 m,从效益上综合考虑,试验设备的设计应满足至少3个试样,试样长度最小为7.8 m的情况;样品温度条件上,2项试验均要求进行环境温度的控制,蠕变试验在不小于1000h的试验周期下,环境温度规定为20 ℃±2 ℃,且标距线内导线的温度变化应小于2 ℃,控制要求较为严格,线膨胀系数试验进一步要求以保温箱或通大电流的方式对样品进行阶梯式加热,并在每个加热点上保温15 min,在试验设备的温度控制条件上应考虑设置两个测控系统,一个对象为环境温度,目标温度为20 ℃,另一个对象为1个试样,目标温度为环境温度至100 ℃,并可采用程序控制加热电流的大小和时间,依靠PID设置实现满足标准要求的升温条件。

通过对蠕变和线膨胀系数试验的共性归纳及个性分析,表明复合试验系统的实现是可行的。

3 试验系统的设计

3.1 蠕变试验系统设计

3.1.1 主机框架和载荷的设计

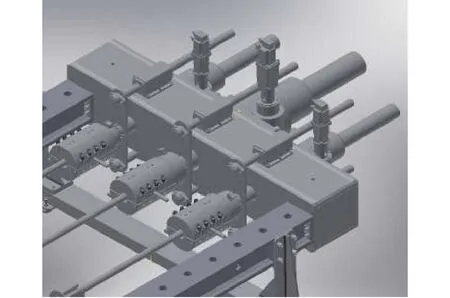

从技术经济的角度考虑主体设计为三工位整体式结构。为了利于环境恒温效果,外形尺寸在试样长度符合标准和便于试验操作的前提下应设计得尽量小,线膨胀系数优选大电流加热的方式,既利用了环境温度恒定的条件,也相比保温箱空间更小。设计主机框架结构示意图如图2所示,由前端固定横梁、尾端移动横梁、以及中间四根承载柱组成受力框架,全部由钢板焊接而成。中间三个加载端,按照JL/G1A-560/70-54/19到JL/G3A-1440/120-84/19分别计算蠕变载荷15%RTS、25%RTS、40%RTS,为25.86~56.31 kN、43.10~93.85 kN、68.96~150.16 kN,选择设计10 T、15 T、30 T三种加系统。线膨胀系数的载荷范围8.62~18.77 kN,布置在10 T加载系统上进行。设计夹头间的最小距离为8 m,以满足标准的试验最小长度7.8 m的共性要求,加载框架的长度根据加载部分的长度、加载端的行程以及夹具的尺寸合理设计。图2采用伺服电机,驱动滚珠丝杠加载,防止丝杠承受径向载荷,在丝杠的前端安装直线轴承与承载板,加载框架的宽度根据操作的便捷性来确定。由于试样端头采用低熔点金属或环氧树脂等材料进行浇注,夹头设计考虑采用翻盖式结构,螺钉轴向锁紧,螺钉不受剪切力,内部夹块型腔为反锥,可更换,操作简单。

图2 主机框架示意图

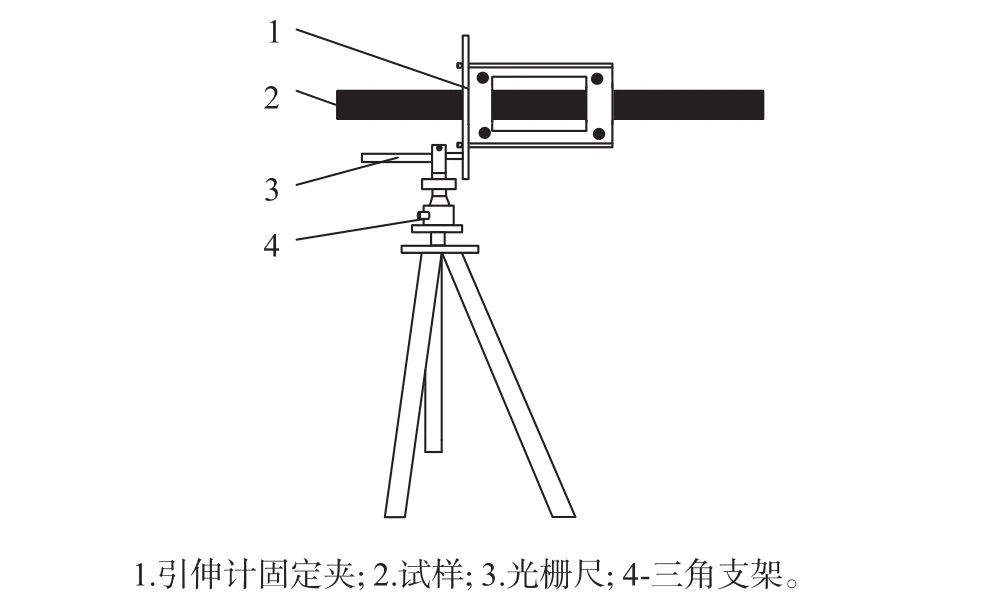

3.1.2 测量系统的设计

设计光栅尺测量系统如图3所示,包括引伸计固定夹、光栅尺、三角支架。在试样标记线处把引伸计固定夹垂直试样轴线安装在试样上,同时利用三角支架的稳定承托使得光栅尺与试样平行且与引伸计固定夹保持相对静止,光栅尺放置在相对引伸计固定夹靠固定梁一侧,试验过程中通过光栅尺与引伸计固定夹的相对距离变化来测量试样变形[8]。相比传统的机械式伸长仪,大标距情况下,光栅尺不直接接触样品,可避免长时间试验过程中金属部件热胀冷缩给试验结果造成的不利影响[9],也能避免绞制导线样品伸长后扭转所带来的长度测量误差,提高应变测量精度至±1 µm,同时降低了试验的安装难度。

图3 光栅尺测量装置

3.1.3 中枢控制操作系统

1)蠕变部分

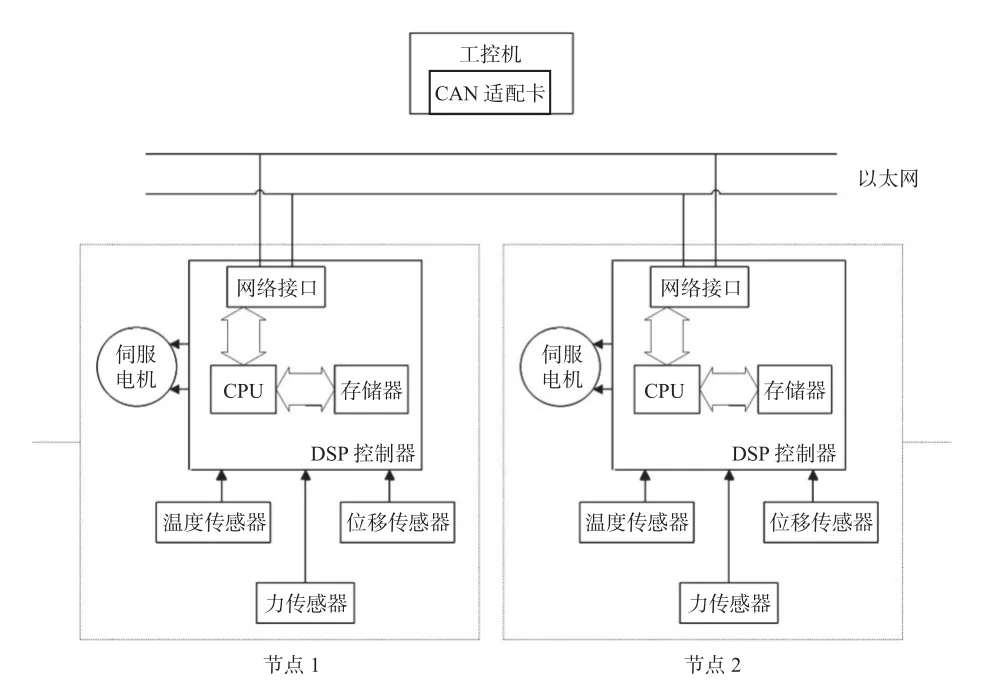

蠕变试验采用基于工业以太网的分布式测控结构,如图4所示。

图4 加载部分示意图

中枢控制操作系统上端设计采用工业控制计算机,通过CAN转以太网适配器与各试验节点通信,可以对蠕变试验节点进行初始化、设置并下载试验参数、回收试验数据、工作状态显示,分析与处理试验数据,生成蠕变曲线,实现试验的集中管理与远程监控。

试验节点能够实现蠕变过程的自动控制,主要包括试验载荷和试验环境温度的实时测量与控制、蠕变量的实时测量、试验数据的存储与显示、数据通信、故障检测等,是一个基于数字信号处理器DSP的智能控制单元系统。

设计采用动态标定技术测控各工位的加载负荷,试验过程中间隔特定时间,控制器自动校准负荷测量系统,防止其因温度变化产生漂移,保证测量及控制精度,解决了蠕变试验机长时间运行,力传感器信号的漂移问题,保证试验机长时间运行的精度和稳定性,操作系统参数设置界面如图5所示,并具备蠕变-时间曲线绘制功能。

图5 蠕变试验系统结构

2)线膨胀系数部分

中枢控制操作系统与高温测控系统建立通信,Modbus-RTU协议读取和记录温度测量点的信息,判断试验各环节开始时所需的温度、时间条件,在恒载荷试验条件下测量各温度点的伸长量,带入标准规定的线膨胀系数公示计算出线膨胀系数,操作系统功能主界面如图6所示。

图6 线膨胀系数试验系统结构

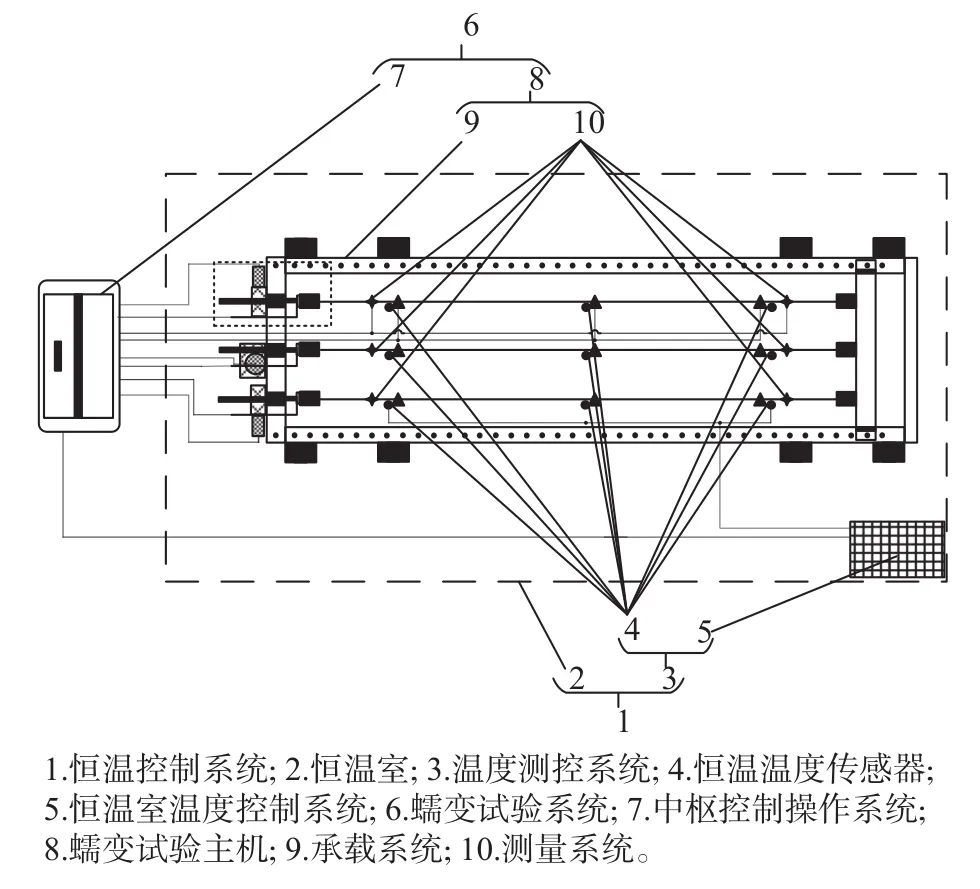

3.2 恒温控制系统

设计包括恒温室和温度测控系统如图7所示,温度测控系统包括恒温温度传感器和恒温室温度控制系统,恒温控制系统布置安装于恒温室内,恒温温度传感器通过固定支架悬空吊挂在试样附近,每组试样标记线内按距离平均分配3个恒温温度传感器,监测试样所在恒温室的环境温度。中枢控制操作系统与恒温测控系统建立通信,恒温温度传感器实时监测到的环境温度反馈至中枢控制操作系统,系统根据试验对环境的温度要求控制恒温测控系统调节控制恒温室的环境温度,在进行恒温室通风系统的设计时充分考虑减小试样周围温度的波动。

图7 恒温控制系统和蠕变试验系统示意图

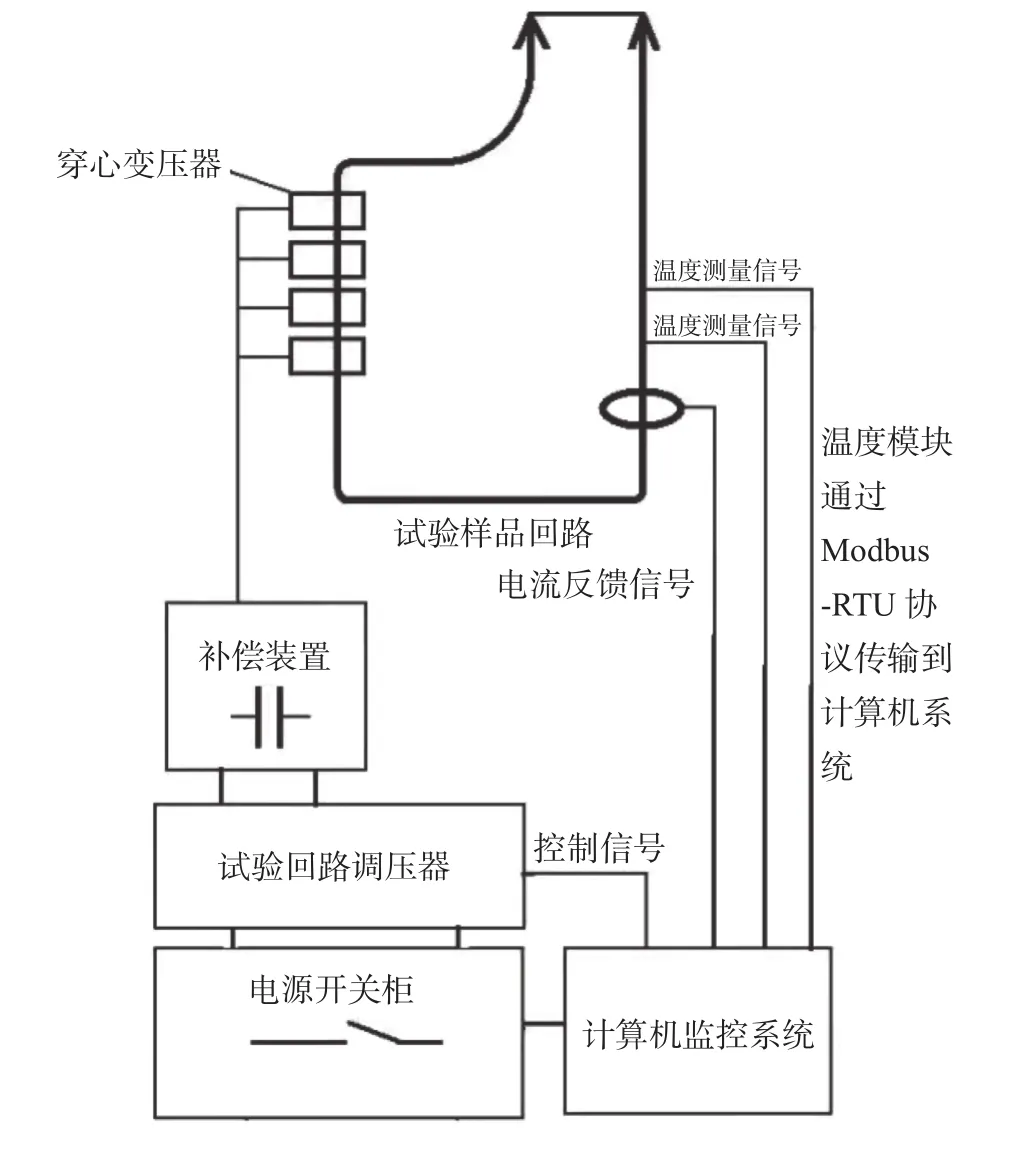

3.3 高温测控系统

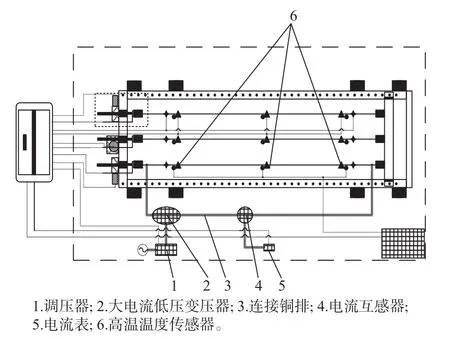

设计高温测控系统如图8所示,包括大电流低压变压器、电流互感器、调压器、电流表、连接铜排、高温温度传感器,用于线膨胀系数试验中架空导线的升温及控制。高温温度传感器与试样紧密连接,每组试样标记线内按距离平均分配3个高温温度传感器,监测试验过程中试样的温度。交流单相380V电源与所述调压器连接,调压器与大电流低压变压器连接,调压器控制大电流低压变压器的输入电压,连接铜排穿过大电流低压变压器,大电流低压变压器通过交变电场产生并控制铜排中的电流,试样和连接铜排形成电路回路,通过铜排的电流同时通过试样;中枢控制操作系统与高温测控系统建立通信,高温温度传感器实时监测到的试样温度反馈至中枢控制操作系统,系统根据试验条件中试样的温度要求,控制高温测控系统,调压器将调节后的电压输出给所述大电流低压变压器,大电流低压变压器通过输入电压的变化来改变输出的电场强度从而调节连接铜排和试样的电流大小,以此对试样进行加热和温度控制,为避免大电流对系统弱电信号的干扰,信号传输线均应采用严格的屏蔽结构。

图8 高温测控系统示意图

4 系统的运行

4.1 蠕变试验

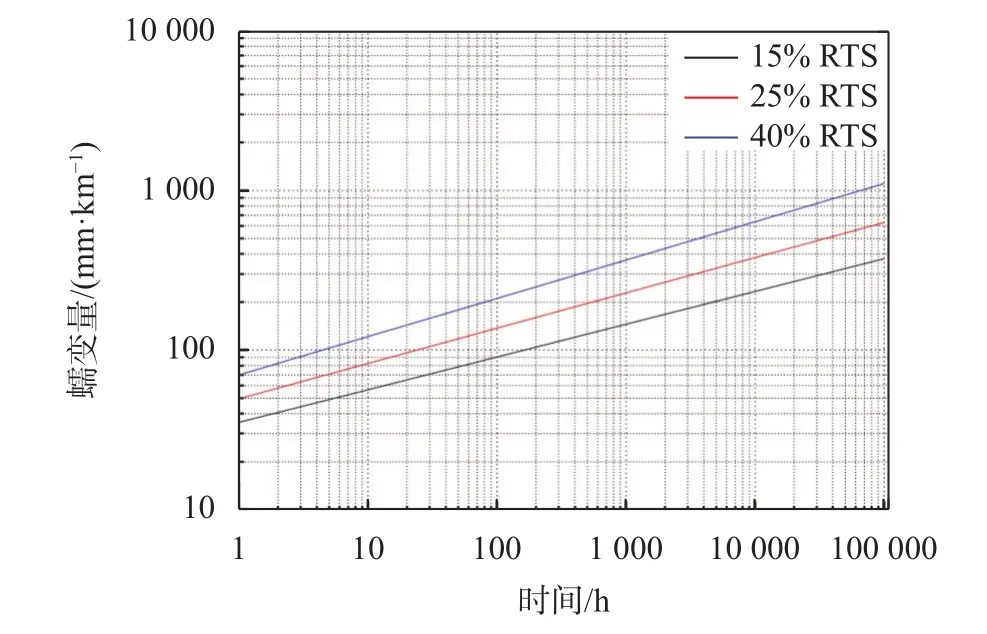

系统设计、制造并装配完成后,采用架空导线JL/G1A-630/45-45/7进行了系统的运行测试。导线的额定拉断力为150.2 kN,测量了 22.53 kN(15%RTS)、37.55 kN(25%RTS)、60.08 kN(40%RTS)载荷下1 000 h的蠕变曲线如图9所示。线性拟合后得到的蠕变方程:

图9 JL/G1A-630/45-45/7系统运行蠕变测试曲线

根据15%RTS、25%RTS、40%RTS下的蠕变方程推算出 10年(87 600 h)的蠕变量分别为363 mm/km、613 mm/km、1 072 mm/km。

4.2 线膨胀系数试验

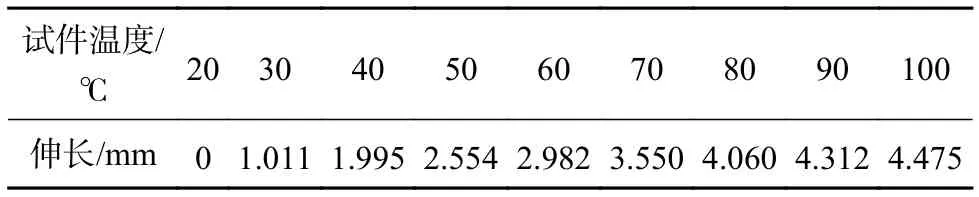

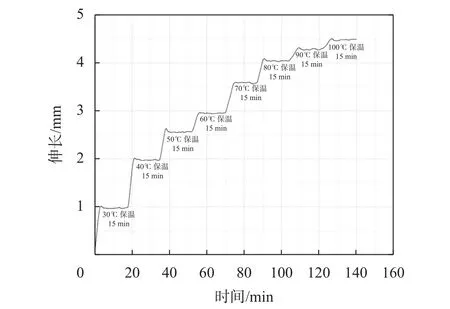

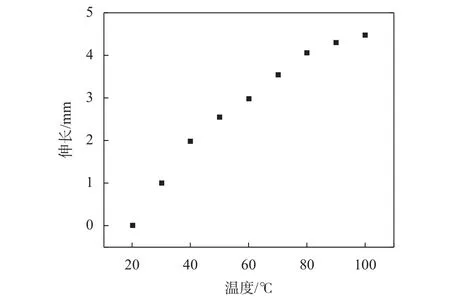

该运行试验采用架空耐热铝合金导线NRLΗ3/LBY14-255/40-26/7,运行假设样品的最高允许使用温度为100 ℃,试验环境温度通过恒温控制系统恒温至20 ℃,选择标距为4 000 mm,试验依次经过消除导线初伸长、拉直导线、安装温度和位移测量装置三个步骤后,通过高温测控系统给导线加热,每升高10 ℃,保温时间为15 min,试验过程的伸长-时间曲线如图10所示,记录各温度点的温度和相应的热伸长,伸长-温度曲线如图11所示,试验数据如表2所示,再按照公示(3)进行线性拟合算得该样品的线膨胀系数α为13.7×10-6。

表2 NRLH3/LBY14-255/40-26/7线膨胀系数记录表

图10 NRLH3/LBY14-255/40-26/7线膨胀系数伸长-时间曲线

图11 NRLH3/LBY14-255/40-26/7线膨胀系数伸长-温度曲线

5 结束语

本文对架空导线恒温蠕变与线膨胀系数试验系统集成设计的可行性进行了探究,依据试验方法和试验能力的需求,设计并研制了一套多工位架空导线恒温蠕变与线膨胀系数复合试验系统,能满足架空导线恒温蠕变、线膨胀系数性能的测试,并采用拉力传感器动态标定、光电位移精密测量等技术[10],提高了测试精度。为国内架空导线的型式试验提供了一种低成本、高稳定性、高效率的试验系统。通过物联网技术,赋予长时试验时系统的远程量值传递功能是该设备改良的方向[11]。