敲击声学法在钢板孔洞缺陷检测中的应用

2022-12-14聂此槿范书立霍林生孔庆钊

聂此槿, 范书立, 霍林生, 孔庆钊

(1. 大连理工大学 海岸与近海工程国家重点实验室, 辽宁 大连 116024;2. 同济大学 土木工程学院结构防灾减灾工程系, 上海 200092)

由于钢材优异的性能,在建筑结构、机械加工、航空航天等领域具有广阔的应用前景。钢板在制造过程中或经历长期使用后,受自身材料特性、加工工艺和环境条件等因素影响可能会导致钢板产生孔洞、裂纹、气泡、麻点、划痕、压印、斑块等缺陷[1],其中孔洞缺陷的出现会降低钢结构强度、刚度、稳定性以及耐腐蚀等性能,对整个钢结构使用性能和寿命产生严重影响,造成巨大安全隐患。因此针对钢板孔洞缺陷识别,提出快速、可靠、经济的无损检测方法,为钢板孔洞修复提供可靠依据,对促进钢板使用和发展具有重要意义。

目前国内外学者针对钢板孔洞缺陷检测问题提出了一些可行的无损检测方法。沈跃等[2-3]利用涡流检测方法能识别出孔洞缺陷,但不能定量分析孔洞的深度。常轶民等[4]提出了一种双投影钢板孔洞缺陷检测方法,能准确重构孔洞缺陷的立体轮廓。汤勃等[5]利用卷积神经网络对钢板孔洞缺陷样本图像特征进行训练和分类,识别准确率可达95.69%。Wysocka-Fotek等[6]利用脉冲红外热成像技术能较准确地重构出钢板孔洞横截面尺寸和深度。Abdulkareem等[7]利用基于二维小波变换的模态振型差法能准确识别钢板孔洞位置。通过对目前常用钢板孔洞缺陷无损检测方法对比,发现现有无损检测方法在实际应用中虽然识别精度高,但是这些检测方法普遍存在检测过程复杂效率低和测试成本高昂等限制。因此,需要优化已有方法或提出新方法,使检测耗时短更智能,便于实时在线检测。

近年来,音频信号处理技术和特征识别技术日臻成熟,一种基于敲击声学的无损检测方法被提出,由于敲击声学法具有检测快速、经济以及可靠等优点,已成功应用于钢管混凝土结构脱空检测[8-10]、螺栓松动检测[11-12]、脚手架松动检测[13]、混凝土含水率检测[14]、混凝土分层检测[15-16]、水果成熟度检测[17-18]、瓷砖墙粘结完整性检测[19-20]、木材损伤检测[21]等领域中。其中特征指标提取是整个检测中最关键的一步,许多学者对声信号特征指标提取做了大量研究工作[22-26],常用的特征指标有短时能量、功率谱均值、小波包频带能量比偏差等。然而,到目前为止,利用敲击声学法检测钢板孔洞缺陷的研究还不足,如何提取准确有效的特征指标进行进一步识别是我们面临的一个挑战。

本文基于敲击声学检测理论,利用仿真软件COMSOL Multiphysics建立钢板声固耦合模型,模拟敲击作用下钢板声场分布特征,研究不同孔洞缺陷与声场关系,进行特征指标提取,弥补孔洞缺陷试样缺乏导致特征指标选取错误的不足。通过钢板敲击试验验证了基于敲击声学法的钢板孔洞缺陷检测的可行性,完善了基于敲击声学法的钢板孔洞缺陷特征提取技术。

1 敲击声学检测理论

1.1 原理概述

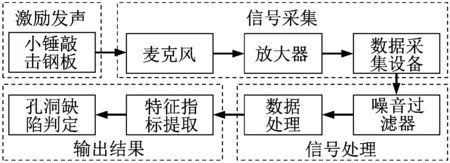

敲击声学法是一种基于敲击振动脉冲响应和声辐射特性的损伤识别方法,孔洞缺陷检测流程如图1所示。利用小锤敲击钢板表面,会产生沿钢板表面传播的瑞利波,部分瑞利波会泄露到空气中形成呈辐射状分布的泄露瑞利波,泄露瑞利波不存在于激励点正上空附近,存在于泄露瑞利角范围之外。钢板振动还会推动周围空气运动产生半球形传播的直接声波。通过麦克风等设备采集声波,用Matlab处理,从时域、频域和时频域提取能反映钢板健康状况的特征指标,对钢板孔洞缺陷进行有效识别。

图1 孔洞缺陷检测流程图

1.2 结构振动理论

钢板刚度会随着孔洞的产生发生改变,振动特性也会发生变化,从而引起声辐射特性变化。钢板刚度难以直接测得,相反声波较容易测得,通过分析声信号可以得出钢板刚度变化情况,进而可以判断钢板损伤情况。钢板刚度和圆频率等关系为[27]

[(Ks+ΔKs)-(ω2+Δω2)·(Ms+ΔMs)]·

(ψ+Δψ)=0

(1)

式中:Ks、Μs、ω、ψ分别为钢板刚度矩阵、质量矩阵、圆频率和振型矩阵;ΔKs、ΔΜs、Δω、Δψ为各自改变量。

1.3 声固耦合理论

假设流体为理想媒质,声波的波动方程为[28]

(2)

式中:∇2为拉普拉斯算符;p为声压;c为空气中的声速;t为时间。

对模型进行有限元离散化处理,结构动力学方程和有限元声波方程为[29]

(3)

(4)

联立式(3)和(4)可得到声固耦合有限元动力方程为

(5)

式中:Cs为钢板阻尼矩阵;Ma、Ca、Ka分别为空气质量、阻尼和刚度矩阵;ρa为空气密度;Q为声固耦合矩阵;U、P分别为钢板节点位移向量和空气节点声压向量;Fs为敲击力向量;Fa为作用在钢板的声载荷向量,其中Fa=QT·P。

1.4 声压辐射理论

求解式(5)可以得到钢板表面节点处位移U和声压P。采用瑞利积分可以较精确地估计钢板振动所辐射的空间任意一点声压,瑞利积分公式为[30]

(6)

式中:r为空间观察点位置向量;rs为振元位置向量;S为振动面积;vn(rs)为结构上rs处振动法向速度;p(r,t)为空间观察点声压;k=ω/c是声波波数;R=|r-rs|是振动单元和空间观察点之间距离。

2 声固耦合有限元仿真

2.1 声固耦合模型的建立

为了验证敲击声学法用于钢板缺陷检测的可行性,运用COMSOL Multiphysics仿真软件对含有不同缺陷的钢板敲击过程及其声场响应进行瞬态模拟,得到钢板受瞬态脉冲作用下声场传播规律以及对不同缺陷的响应情况。由于实际钢板缺陷形状十分不规则,且具有较大的随机性,这为试验和数值模拟带来较大的困难,取任何一个形状均不具有代表性。为了对数值模拟与钢板敲击试验结果进行对比,数值分析模拟和试验模型将孔洞缺陷简化为圆形,以减小由于尺寸误差等因素造成数值模拟和试验结果的误差。图2为所建立的三维方形钢板声固耦合有限元模型。

图2 有限元模型

钢板宽度×高度×厚度为300 mm×300 mm ×12 mm,孔径分别为0、10 mm、20 mm、30 mm、40 mm、50 mm、100 mm和150 mm,深度为8 mm,位置在钢板表面中心处。为简化建模,直接将钢板和支架形成联合体,钢板、支架以及螺栓之间为刚性连接,未考虑三者之间的缝隙,支架底部采用固定约束。

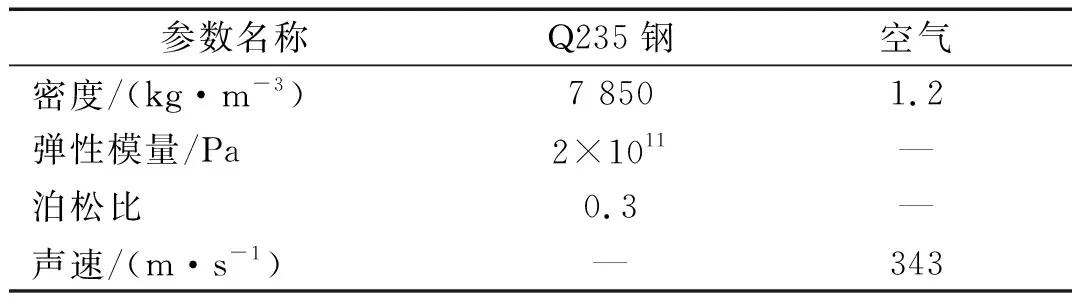

在钢板外建立半径为300 mm的球形空气域,采用完美匹配层(perfectly matched layer, PML)来模拟出射边界条件,PML厚度取为30 mm。材料参数设置如表1所示,且在钢构件中添加瑞利阻尼,阻尼比取为0.05。同时,需要在整个钢构件和空气交界面设置声固耦合边界条件。对于波动类问题,三维下的每个波长至少包含五个网格单元才能保证求解精度,在此模型中当网格最大单元大小为13.7 mm时,可认为数值解可靠。钢构件和空气域划分自由四面体网格,PML划分八层结构化网格。

表1 材料参数

2.2 脉冲荷载的选取

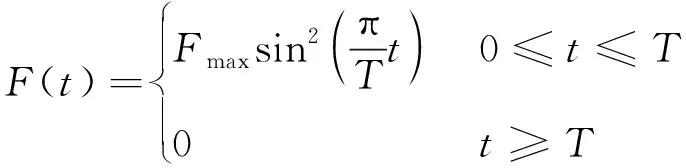

为了选取与试验敲击效果更接近的荷载,在钢板表面中心点处分别施加正弦波脉冲和三角形脉冲来模拟小锤敲击力,两种荷载表达式分别为

(7)

(8)

式中:F(t)为脉冲荷载,Fmax为脉冲荷载峰值,取为1 000 N;T为荷载作用时间,取为0.3 ms。

综合考虑求解精度和计算效率,将求解时间步取为0.003 ms,输出时间步取为0.01 ms,仿真计算总时长为4 ms。

2.3 模型有效性验证

对孔径0和孔径50 mm两种工况钢板表面中心垂直距离为80 mm的声信号进行功率谱估计,对频率幅值归一化,可以得到两种不同脉冲荷载模拟和敲击试验的功率谱密度函数对比图像,如图3所示,并将数值模拟解与试验解的峰值频率与误差列于表2。从对比图中可以看出采用正弦波脉冲荷载和三角形脉冲荷载模拟所得功率谱密度曲线和峰值频率结果接近,但是与试验存在一定误差,产生误差的主要原因是钢板和支架是通过螺栓连接起来的,而建模过程简化了螺栓的建立,直接把两部分形成联合体。同时在采用有限元进行模拟时,钢板受到的为恒定不变的脉冲荷载,这与实际测试时小锤敲击力有一定的差别。测试时麦克风的放置位置与有限元分析声压提取点的位置存在细微的偏差,背景噪声也会产生一定的影响。综合考虑这些因素,认为数值仿真能够有效反映模型试验过程和试验现象。

(a) 孔径0的功率谱密度

从表2可知,采用两种脉冲荷载模拟所得峰值频率误差在孔径0和50 mm工况下分别为5.6%和10.3%,满足误差要求。虽然两种脉冲荷载模拟结果基本相同,但为避免力的幅值发生突变,本文采用正弦波脉冲模拟敲击力。通过上述讨论,可以验证所提出的声固耦合数值建模方法可以有效模拟敲击声场。

表2 功率谱密度峰值频率

3 仿真结果分析

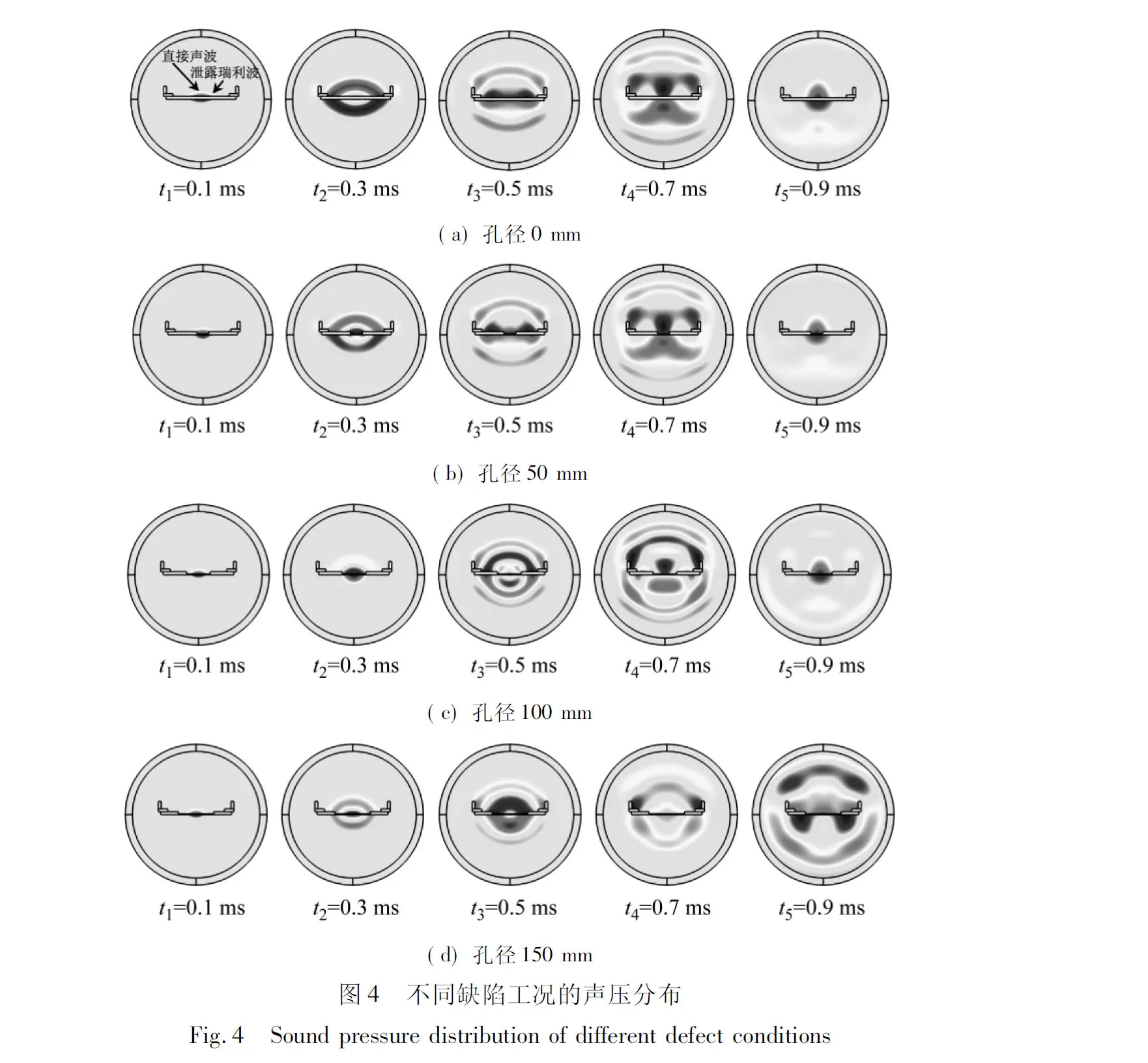

随着孔洞孔径地增大,钢板振动发声受到影响,导致振动声信号波形和频谱发生改变。为了描述孔径大小对声波传播的影响,分别取t1=0.1 ms,t2=0.3 ms,t3=0.5 ms,t4=0.7 ms和t5=0.9 ms时刻的声场云图进行分析,如图4所示。直接声波在空气中呈半球形传播,泄露瑞利波呈辐射状分布在直接声波的外侧,只存在于泄露瑞利角之外。

不同工况声场云图分布存在一定的差异,说明孔径大小对声场传播产生了影响,为声信号进行钢板孔洞缺陷识别和定量分析提供了可能性。取距离钢板表面中心垂直距离为80 mm点的直接声波,归一化声压时程曲线如图5所示。从图5可以看出,不同孔径大小的钢板声振信号时域波形图各不相同,当有孔洞缺陷出现时,敲击声音时域波形图变得更加复杂,响应周期逐渐增大,声压衰减速率和衰减幅度逐渐变缓,声压极值点变多,持续时间变长。

图5 有限元仿真的声压曲线

同时为了了解不同孔径声信号频域变化规律,先估计时域信号的自相关函数,再经过快速傅里叶变换得功率谱估计,对所得功率谱密度归一化,如图6所示。声信号频率主要分布在0~5 kHz范围,频域波形表明其振动频率单一,振动能量集中在一阶主频上。当孔径增大到100 mm和150 mm时,开始出现两个共振峰,并且峰值频率向低频移动。此外可以看出孔径0和50 mm两种工况的功率谱密度曲线形状相似,峰值频率相同,仅仅通过功率谱密度曲线难以区分小孔洞缺陷情况。仿真结果表明,通过声信号时域波形图衰减快慢、功率谱峰值是否单一以及峰值频率大小变化等特征可以定性地判断大孔洞缺陷的有无,具有简单直观等特点,但是对小孔洞缺陷不敏感,容易造成误判。

图6 有限元仿真的功率谱密度

4 敲击试验

4.1 试验过程

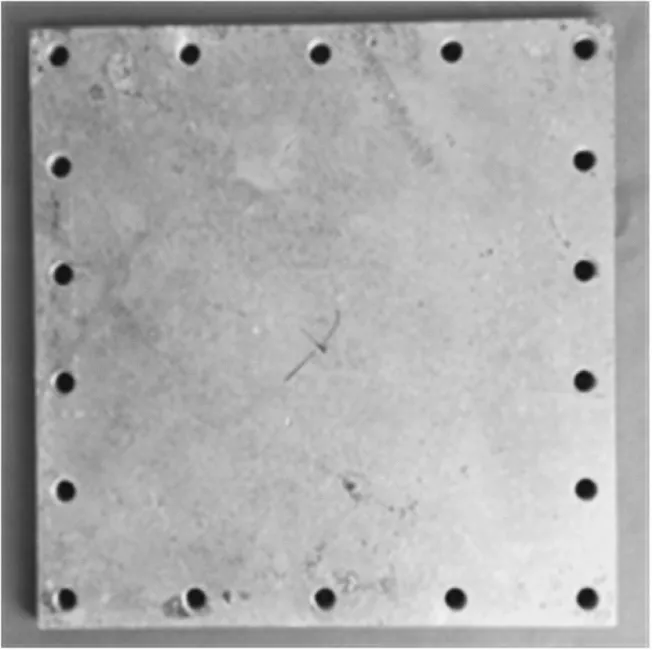

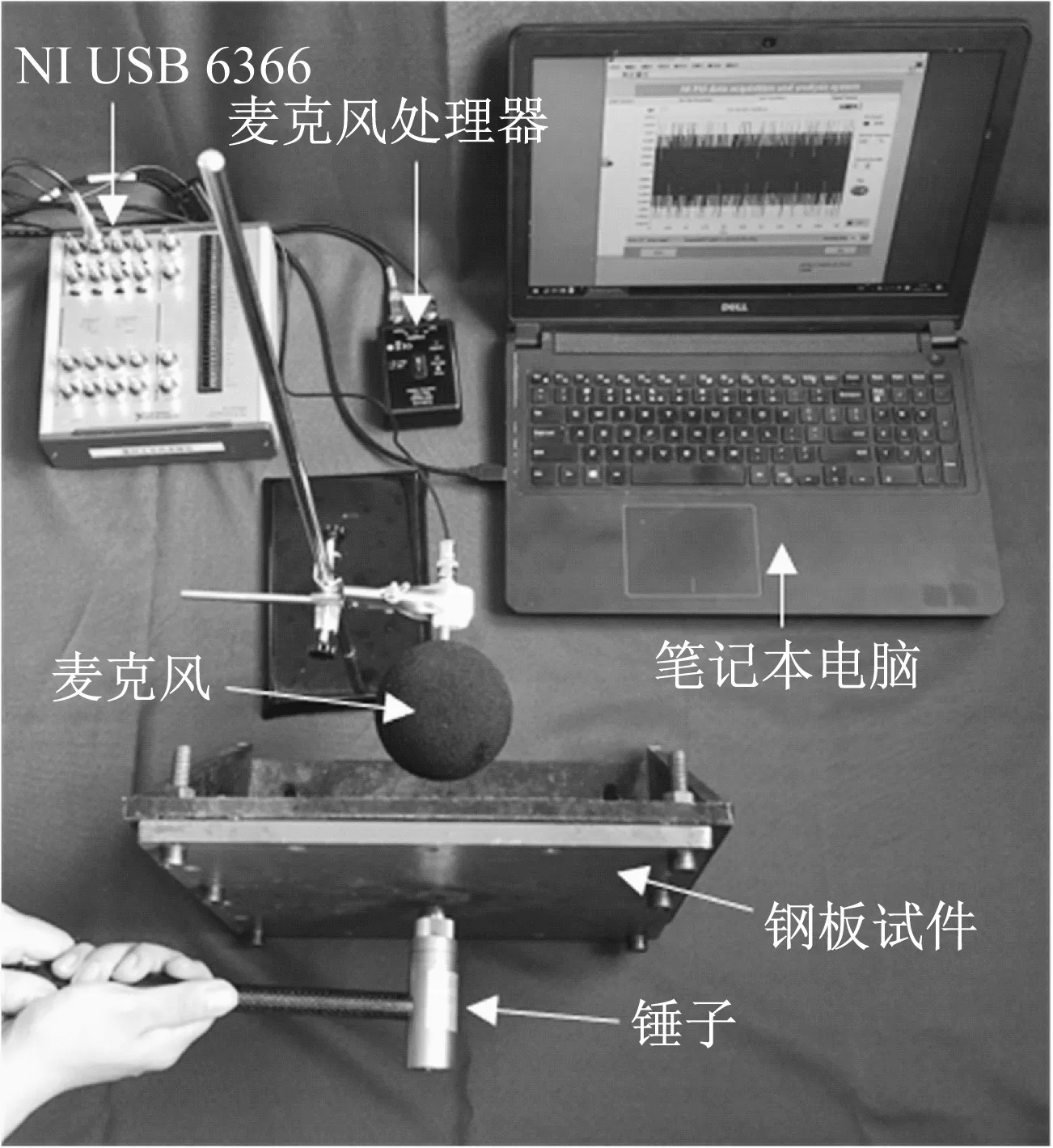

对孔径0、50 mm、100 mm和150 mm的钢板进行敲击试验,四种钢板工况与仿真一致,钢板实物如图7所示,试验设备如图8所示。采用麦克风检测并记录由锤击引起的声波,然后经麦克风处理器将信号放大,通过NI USB-6366数据采集设备将采集到的信号保存在带有Labview的笔记本电脑中,并设置汉宁窗去噪滤波器。

(a) 孔径0 mm

图8 试验设备

为了减少人为误差,在安静的环境下对钢板表面中心重复敲击20次,麦克风放置高度距离地面160 mm,距钢板表面中心垂直距离为80 mm。由于可听频率范围为20 Hz~20 kHz,且小锤敲击过程非常短暂,因此采样频率在满足采样定理的情况下,通常为信号最大频率的5倍~10倍,本试验设置采样频率为100 kHz。由于在敲击过程中存在二次触碰钢板以及采集时间远大于信号衰减时间等情况,需要剔除异常和与敲击无关的数据。利用基于短时能量和短时平均过零率的双阈值检测方法对敲击声信号进行端点检测确定一次敲击声响应范围为敲击信号首次出现后10 001个采样点,总时长为0.1 s。每种工况选取7次敲击数据,为了消除敲击力大小对信号幅值的影响,便于对比分析数值仿真信号和试验采集信号之间的频响特征差异,本文对信号时程数据进行归一化。

4.2 损伤指标选择

4.2.1 损伤指标

通过单一指标难以进行钢板孔洞缺陷识别,为了增加定量识别钢板孔洞缺陷的准确性,本文将时域信号变换到频域和时频域,共选取45个特征指标进行研究,分别为14个时域指标如短时能量、波形指标和峭度等;11个频域指标如功率谱均值、功率谱主频率和功率谱能量等;20个时频指标如边际谱方差、小波包频带能量比偏差和小波包频带能量比方差等。利用每种工况的7次敲击数据进行特征指标计算,去除最大和最小值后对剩下5个值取平均得到最终特征指标值。通过对模拟和试验进行特征指标计算可以发现大部分指标对钢板声振信号变化不敏感,而小波包域能量比指标可以敏感地表征钢板孔洞缺陷所引起的声信号变化,对小孔洞缺陷也能很好识别,较时域和频域指标精度高。因此本文运用小波包变换法对钢板孔洞缺陷进行损伤识别。

对钢板声振信号y进行第i层小波包分解,每个频带内声信号能量Ei,j为

(9)

式中,yi,j为第i层分解节点(i,j)上的声信号。

则第i分解层的小波包能量谱向量Ei为

Ei={Ei,j} (j=0,1,2,…,2i-1)

(10)

将各频带能量与频带能量均值的比定义为小波包频带能量比Ik

(11)

通过Ik变化来判断钢板缺陷情况,即

ERVk=|Iuk-Idk| (k=0,1,2,…,m)

(12)

式中:ERVk为第k个频带能量比改变量;Iuk和Idk分别为钢板无孔和有孔时第k个频带的能量比。

本文在小波包能量比变化ERVk的基础上定义了三个钢板孔洞缺陷识别指标

(1) 能量比累积变异值DI

(13)

(2) 能量比偏差ERVD

(14)

(3) 能量比方差ERVV

(15)

4.2.2 小波包变换参数确定

(1)小波函数的选择

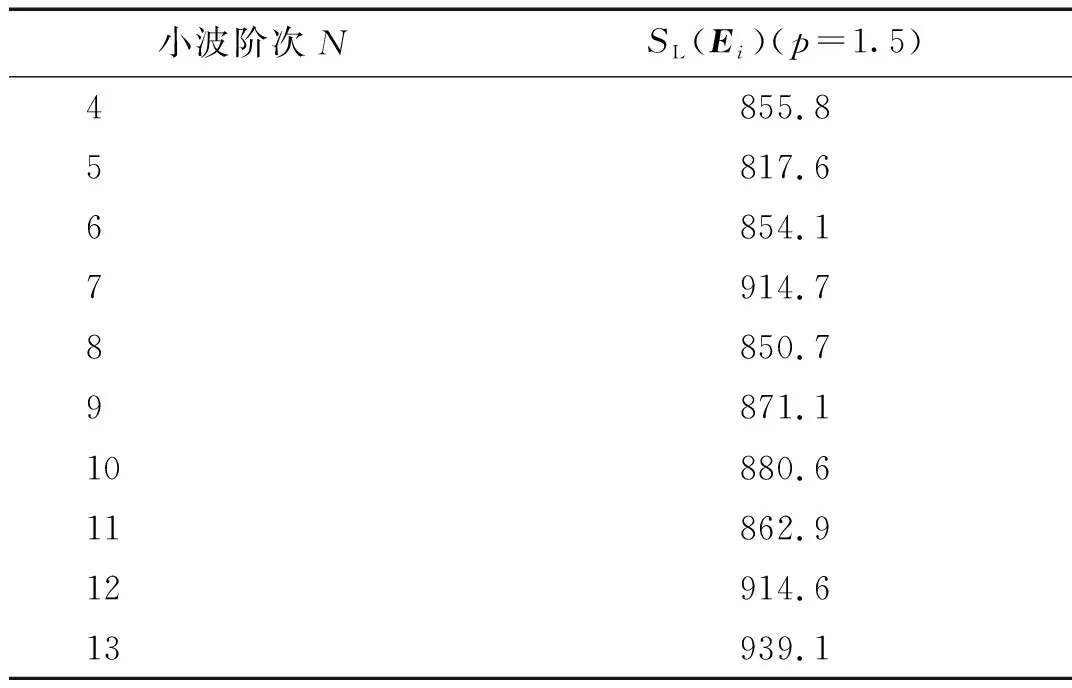

对无损钢板敲击声信号进行Daubechies4~ Daubechies13小波包7层分解。由表3可知,当小波为Daubechies5时,代价函数值较小,因此选取Daubechies5小波作为钢板孔洞缺陷识别的小波函数。lp范数熵(1≤p≤2)的代价函数定义为

(16)

(2) 小波包分解层次的选择

表3 不同db N小波的代价函数值

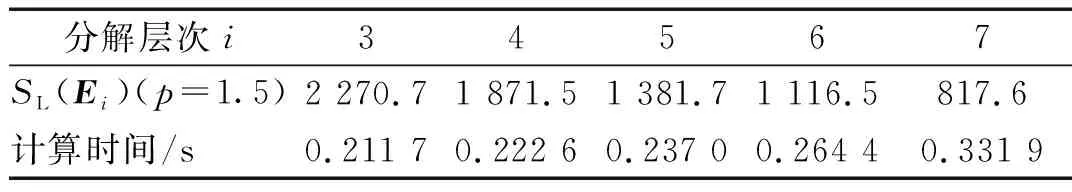

对无损钢板敲击声信号进行Daubechies5小波包3~7层分解。由表4可知,当小波包分解层数为7时,代价函数值和计算时间均较小,因此采用小波包7层分解。

表4 不同小波包分解层次i的代价函数值和计算时间

(3) 小波包频带的选择

计算前7、10、13和16个小波包频带重构信号与原信号的互相关系数分别为0.896 2、0.904 8、0.954 3和0.985 1。可以看出,前16个小波包频带重构的信号与原信号相关度高,能较好地体现原信号时频特性,可以组成孔洞缺陷识别的小波包能量谱。

4.3 损伤识别

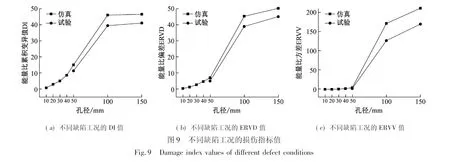

由式(13)、式(14)和式(15)得到不同孔径下仿真和试验的能量比累积变异值、能量比偏差和能量比方差,如图9所示。由三种损伤参数对比图可以看出,随着孔径增大,能量比累积变异值、能量比偏差和能量比方差逐渐增大,不同损伤状态下参数值区别明显,取合适的经验阈值就可以判断钢板损伤情况。虽然图9中仿真和试验受所取信号长度不同而指标数值不同,但是指标的规律性基本一致,因此仿真结果具有一定的实际应用意义。综上,三种损伤指标均能较好地表征钢板孔洞缺陷,且方法简单易行,能作为钢板孔洞缺陷识别的特征指标。

5 结 论

本文基于敲击声学法,利用COMSOL Multiphysics对钢板声场传播特性进行仿真分析。通过钢板敲击试验验证了基于敲击声学法的钢板孔洞缺陷检测的可行性,完善了基于敲击声学法的钢板孔洞缺陷特征提取技术。主要研究结论如下:

(1) 随着孔径增大,钢板声辐射特性会发生相应变化。通过分析声信号时域波形图衰减快慢、功率谱峰值是否单一以及峰值频率大小变化等可以定性识别钢板大孔洞缺陷。在时域、频域和时频域选取了45个特征指标进行研究,其中小波包域的能量比累积变异值、能量比偏差和能量比方差三个指标对钢板孔洞缺陷敏感,可以准确判断钢板是否存在孔洞缺陷,并能定性地判别孔洞缺陷大小。

(2) 为了降低仿真难度,本文将孔洞缺陷简化为规则图形进行模拟,而实际孔洞缺陷是不规则的,出现也具有随机性。因此,在未来的研究中需要对复杂的孔洞缺陷情况加以考虑,把损伤的不规则性与随机性考虑到有限元建模中。

(3) 由于试验条件的限制,导致试验数据缺乏。由有限元仿真得出的声振信号可代替敲击试验数据,为声信号特征选择提供数据支持,弥补孔洞缺陷试样缺乏导致损伤特征选取错误的不足。在今后的研究中,为了选取更具代表性的损伤特征指标,需要对大量不同类型的孔洞缺陷进行仿真分析,完善孔洞缺陷数据库,为检测人工智能化打下基础。