滚石冲击EPE-砂土复合垫层明洞动力响应研究

2022-12-14王东坡易雪斌周良坤闫帅星刘彦辉

王东坡, 易雪斌, 周良坤, 闫帅星, 刘彦辉

(1.成都理工大学 地质灾害防治与地质环境保护国家重点试验室,成都 610059;2.中国电建集团成都勘测设计研究院有限公司,成都 611130; 3.中铁第一勘察设计院集团有限公司,西安 710043)

明洞作为隧道进出口防治滚石灾害最为有效的工程措施之一[1],被广泛应用于山区交通沿线,如图1所示,明洞主要由钢筋混凝土主体结构和上部的耗能缓冲垫层组成[2]。在实际工程中,砂土作为主要垫层材料,其松散的内部结构可起到较好的吸能缓冲作用,且本身也具有良好排导水及抗冲击等特性。通过上部垫层的缓冲耗能作用,不仅可以吸收滚石冲击产生的部分能量,还可以使明洞结构受力更加均匀,从而有效发挥结构的整体防护作用[3]。然而,传统砂土垫层较大的自重不仅增加了下部结构尺寸,提升了建设成本,同时砂土垫层本身耗能效果也较为有限。为提升明洞的耗能减震效果,国内外众多学者围绕新型轻质缓冲垫层开展了众多研究工作[4-7]:程鹏等[8]先后采用MTS静态压缩试验与ABAQUS动力有限元计算方法,针对双层泡沫铝夹芯结构芯体厚度开展了滚石耗能效果优化研究;王东坡等[9]以实际棚洞工程为背景,采用ABAQUS动力有限元计算方法开展了EPS复合垫层和砂土垫层耗能效果研究;Guo等[10]对EPE在内的多种材料进行了静态压缩及动态冲击试验研究,研究表明,EPE材料具有较高的回弹性和吸能效率;黎良仆等[11-13]对EPE和EPS垫层开展了多次冲击试验,发现EPE材料更适合作为缓冲材料。

图1 公路明棚洞

上述轻质缓冲材料中,发泡聚乙烯(EPE)具有轻质耐久、高回弹性能以及环境友好的特性,将其与砂土材料组合,形成EPE-砂土复合明洞垫层,能够有效降低结构自重,提升现有砂土垫层明洞抗冲击性能。但由于滚石冲击条件以及垫层参数设置的不同,EPE-砂土复合垫层明洞结构在冲击荷载作用下的动力响应规律仍不明确,还需进一步深入研究。因此,采用物理模型试验和数值模拟手段,开展了滚石冲击作用下EPE-砂土复合垫层与砂土垫层明洞结构耗能效果研究,分析了不同滚石冲击条件以及垫层参数下EPE-砂土复合垫层明洞的动力响应规律;并针对高能级滚石冲击下的EPE-砂土复合垫层组合进行优化设计,提升EPE-砂土复合垫层在实际工程中的耗能效果。

1 明洞EPE-砂土复合垫层物理模型试验

依托地质灾害防治与地质环境保护国家重点实验室滚石冲击试验平台,开展砂土垫层、纯EPE垫层以及EPE-砂土复合垫层的耗能效果比对研究。在此基础上,通过改变不同滚石下落高度以及复合垫层厚度比值参数,开展滚石冲击荷载作用下EPE-砂土复合垫层明洞的动力响应研究。

1.1 试验平台

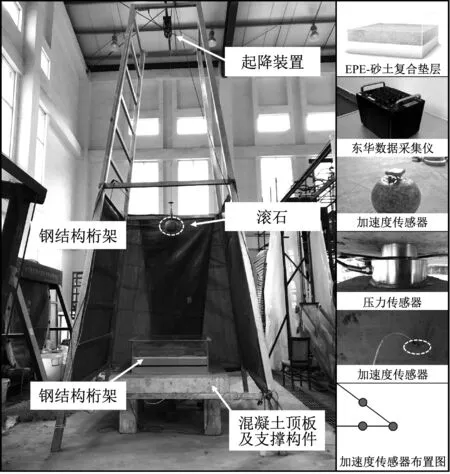

冲击试验平台由三部分构成,分别为滚石起降装置、明洞模型及数据采集装置,如图2所示。其中,滚石起降装置又分为滚石、钢结构桁架、卷扬机以及电磁脱钩装置四部分。滚石材质为花岗岩,暂不考虑滚石的滚动和旋转,设定为球形,直径0.2 m,密度为2 500 kg/m3。桁架高度6.00 m,顶、底面的边长分别为1.15 m、2.50 m。通过卷扬机和电磁脱钩装置可实现对滚石的提升与释放,并控制固定高度使滚石自由下落并冲击垫层中心。

图2 滚石冲击试验平台

明洞模型主要由耗能垫层、钢筋混凝土顶板以及支撑板的四根混凝土支柱构成。其中,砂土垫层采用河砂作为主要材料,EPE垫层选用密度为25 kg/m3的EPE材料。耗能垫层被固定在由透明亚克力板粘接的砂箱中,砂箱横截面尺寸为1.0 m×1.0 m,垫层总厚度设定为30 cm。钢筋混凝土板横截面尺寸为1.5 m×1.5 m,厚度为0.2 m,板内铺设两层HRB335网状钢筋,下部钢筋距离板底部4 cm,上部钢筋距离板顶部4 cm,钢筋间距12 cm。混凝土支柱横截面尺寸为0.2 m×0.2 m,高度为0.4 m,混凝土强度等级采用C25。

数据采集装置分别采用东华数据采集仪、Kisler加速度传感器及轮辐式压力传感器。加速度传感器采样频率为0.5~10 kHz,灵敏度为50 mv/g,最大量程为200 g;分别安装在滚石上表面、混凝土顶板底面中心、底面中心与长边、斜边对角连线的中心,布置如图2,设定滚石向下冲击为正方向。轮辐式压力传感器采样频率为10~100 kHz,灵敏度为0.002 857 mv/g,量程为700 kg;分别安装在4根支柱与混凝土板的接触面。上述两种传感器均由东华数据采集仪连接并实时采集数据。

1.2 试验设计

开展滚石冲击试验,以验证EPE-砂土复合垫层优良缓冲效果,并进一步探究不同工况下复合垫层及其下覆顶板的动力响应规律。

预试验发现,当滚石释放高度超过2 m时,因EPE良好的回弹性使得滚石在冲击复合垫层后产生较大回弹,甚至撞击到周围的亚克力板。为保证现场试验的安全进行,故将滚石下落高度H设定为1.0 m、1.5 m、2.0 m。从复合垫层自身性质考虑,主要探究不同复合垫层厚度比值δ(砂土/EPE厚度比值=1∶2、1∶1、2∶3)的变化对EPE-砂土复合垫层耗能减震效果的影响。具体试验工况见表1。

表1 试验工况表

1.3 试验结果

1.3.1 不同垫层结构耗能效果对比

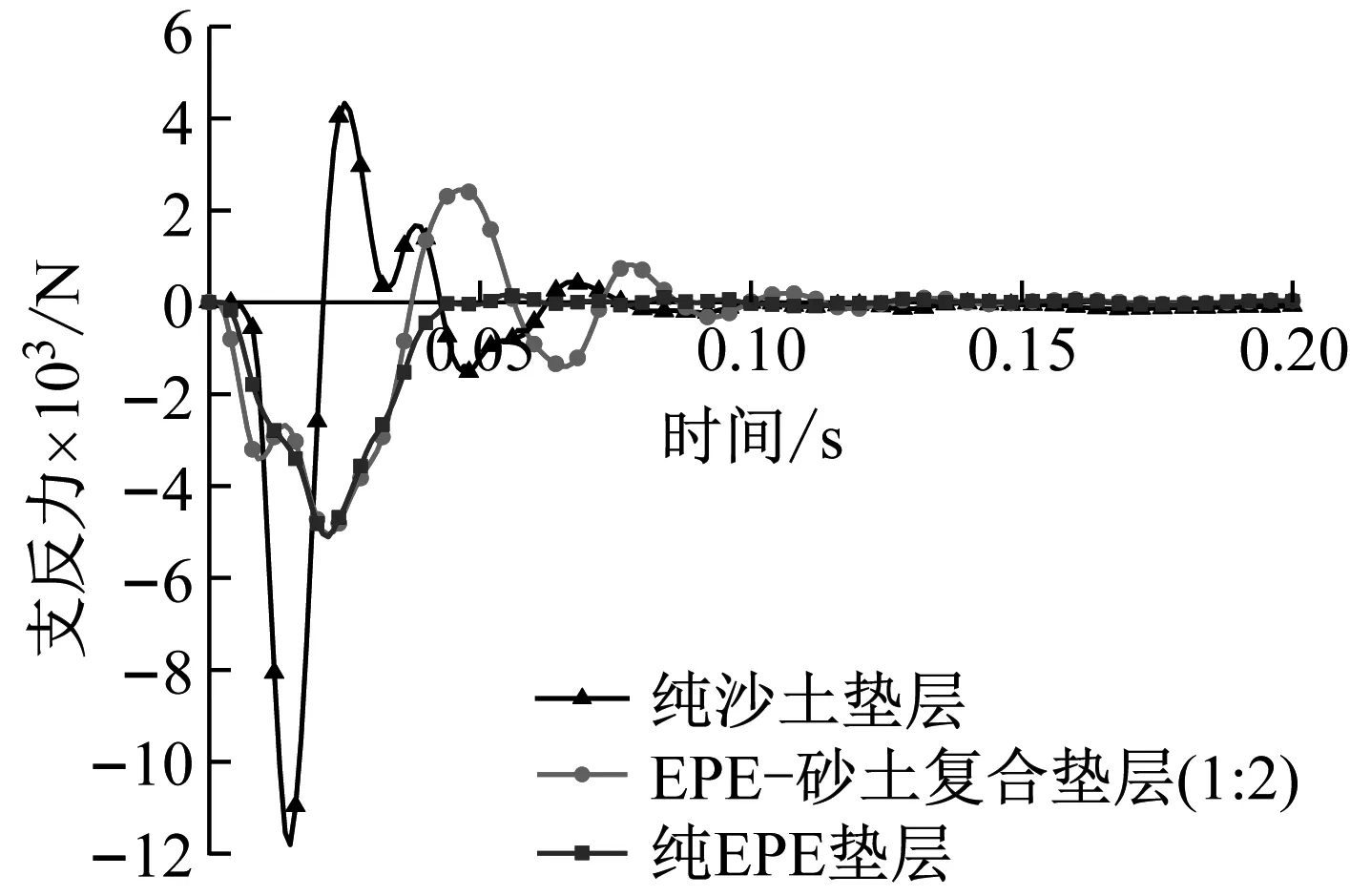

为探究不同垫层结构的耗能效果,分别选取纯砂土、纯EPE及EPE-砂土复合垫层,3种垫层结构在2 m滚石下落高度下进行冲击试验,试验编号为1、2、3,具体工况见表1。图3~图6为其动力响应结果,由图3滚石冲击力时程曲线可知,纯砂土垫层、EPE-砂土复合垫层的滚石冲击力时程曲线表现两个峰值,而纯EPE复合垫层仅为一个峰值。这是由于滚石接触纯砂土、复合垫层时,产生的应力波从垫层顶面传播至垫层底面即混凝土顶板顶面后大部分再次向上反射,影响了还未结束的冲击进程,从而产生了第二次峰值应力。但对于纯EPE垫层而言,反射的冲击应力波明显未能在冲击力归零前返回到滚石与垫层的接触面处。滚石冲击砂土垫层时滚石峰值冲击力为8 223 N,冲击纯EPE垫层和EPE-砂土复合垫层滚石冲击力峰值均为5 000 N左右。结合图4顶板支反力时程曲线,滚石冲击砂土垫层时,支反力曲线表现为正负相反的两个峰值,且最大支反力近12 000 N。究其原因,在本试验中,对于上部垫层材料,混凝土板代表了应力波的传播边界,即应力波传递至混凝土顶板后,绝大部分再次向上反射,在此作用下,上部垫层与混凝土板发生分离,使得支反力变为负值。而EPE-砂土复合垫层及纯EPE垫层在相同滚石冲击条件下,其支反力曲线的两个波峰都显著减小,且最大峰值降低了近2倍。以上说明,EPE材料对于降低滚石冲击力和顶板支反力有较好的效果。

图3 滚石冲击力时程曲线(H=2 m)

图4 顶板支反力时程曲线(H=2 m)

图5 顶板不同位置处加速度时程曲线(H=2 m)

当滚石下落冲击垫层时,产生的冲击应力使得下覆顶板也发生振动;如图5和图6所示,纯砂土垫层下覆顶板中心处振动加速度峰值为0.62g,随着距离顶板中心越远,其振动加速度值越来越小,这反映出滚石冲击垫层后在顶板处所产生的应力波向外扩散并逐渐衰减的趋势。铺设砂土垫层的钢筋混凝土板在顶板中心以及长边中心均具有较大振动加速度,而纯EPE垫层由于具有较高的回弹特性导致冲击过程中对顶板产生的振动仅次于砂土垫层,其最大振动加速度到达了0.48g;EPE-砂土复合垫层在各个测点处的振动加速度均是最小的,最大不超过0.14g。

图6 顶板不同位置处的最大加速度(H=2 m)

三种耗能垫层受滚石冲击时的最大滚石冲击力排序依次为,砂土垫层>EPE-砂土复合垫层>纯EPE垫层。仅以滚石冲击力的降低效果作为评价指标,纯EPE垫层及EPE-砂土复合垫层都具有较好的缓冲效果。通过综合对比滚石冲击力、顶板支反力以及顶板不同位置处的振动加速度发现,EPE-砂土复合垫层对于降低滚石冲击力以及保护下覆结构物不受太大振动影响上具有更好的效果。

1.3.2 滚石不同下落高度复合垫层动力响应研究

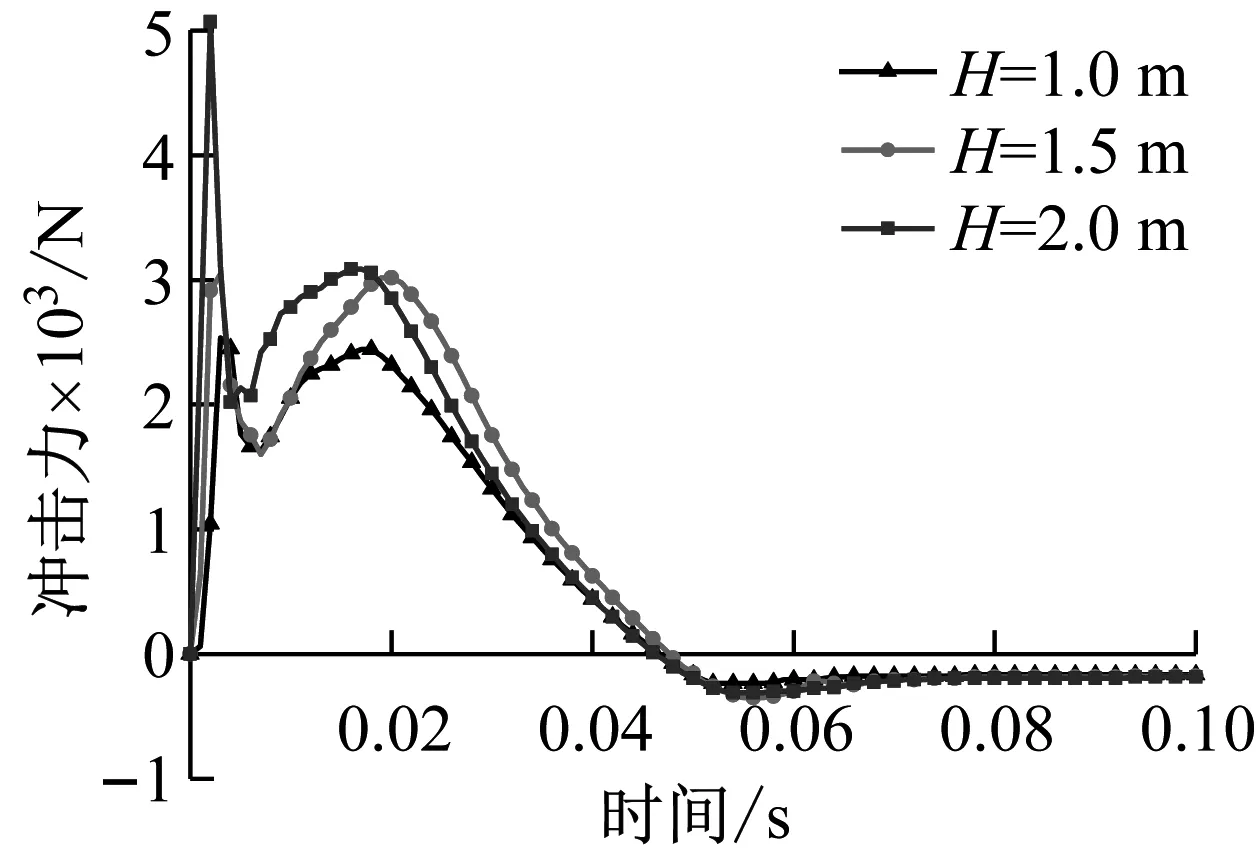

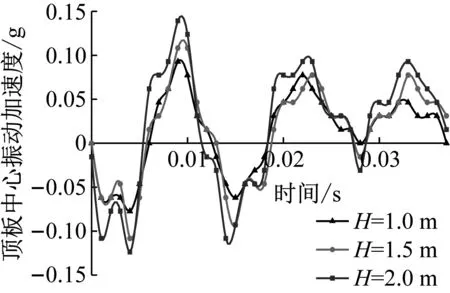

为研究滚石不同下落高度对结构动力响应结果的影响,选取滚石下落高度为1.0 m、1.5 m、2.0 m,分别冲击EPE-砂土复合垫层(厚度比1∶2),试验编号为4、5、6,具体工况见表1。图7~图9为复合垫层及其下覆顶板的动力响应结果,由图7可看出,不同下落高度的滚石冲击力时程曲线趋势大致相同。当滚石接触到EPE-砂土复合垫层后,冲击力迅速增大,随后逐渐衰减趋近于零,总持续时间约0.05 s。第一个波峰表现为冲击力峰值,当滚石下落高度为1 m、1.5 m、2 m时,滚石冲击力峰值分别为2 534.37 N、3 047.54 N、5 068.74 N,可以看出,随着滚石下落高度的增加,冲击力峰值也明显增大。由图8可知,滚石冲击至复合垫层后,顶板支反力开始迅速增大,当达到峰值后迅速下降,随后出现短时振荡并形成若干个次级波峰,直至衰减为零。当滚石下落高度为1.0 m时,顶板最大支反力为3 953.53 N,1.5 m时,顶板最大支反力为4 987.56 N,2.0 m时,顶板最大支反力为5 152.43 N。下落高度由1.0 m增加至1.5 m和2.0 m,顶板最大支反力分别增加了126.15%和130.32%。结合图7、图8可以发现顶板处支反力均大于滚石冲击力,因为砂土受到滚石冲击后,其内部颗粒间会形成力链并产生一定的动态冲击放大效应;在垫层底部的传递力进一步传递至混凝土板,故表现为顶板支反力大于滚石冲击力。选取顶板中心处的振动加速度作为动力响应评价指标,由图9所示,当冲击高度为1 m时,下覆顶板最大加速度值为0.09g;冲击高度为2 m时,加速度值达到了0.14g;下落高度由1 m增至2 m,下覆顶板最大加速度值增加了156%,可以看出,在本组试验工况中提升滚石下落高度,EPE-砂土复合垫层及下覆顶板的动力响应指标也相应增加。

图7 不同下落高度滚石冲击力

图8 不同下落高度顶板支反力

图9 不同下落高度顶板中心加速度

1.3.3 不同厚度比复合垫层动力响应研究

为探究EPE材料在垫层中所占比例的变化对结构动力响应及缓冲效果的影响,在1.5 m冲击高度下,选取EPE-砂土复合垫层不同厚度比进行试验,试验编号为7、8、9,具体工况见表1。由图10可知,提升EPE材料在复合垫层中的比例能够极大降低滚石接触垫层所产生的冲击力,当复合垫层厚度比值为1∶1(砂土15 cm、EPE15 cm)时,滚石冲击力峰值为5 304.73 N,当厚度比值为2∶3(砂土12 cm、EPE18 cm)时,滚石冲击力峰值为3 765.64 N,当厚度比为1∶2(砂土10 cm、EPE20 cm)时,滚石冲击力峰值为3 047.54 N。复合垫层EPE材料厚度由15 cm增加至18 cm,滚石冲击力峰值降低了29.01%,即增加3 cm厚度的EPE材料,滚石冲击力减小1 539.0 N(513.03 N/cm),EPE材料厚度由18 cm增加至20 cm滚石冲击力峰值降低了19.07%,即增加2 cm厚度的 EPE材料,滚石冲击力减小718.1 N(359.05 N/cm);可以看出,当EPE所占比例增加至某一厚度后,随着EPE所占比例的增加,其对滚石冲击力峰值降低幅度呈现减缓趋势。由图11复合垫层不同厚度比值顶板支反力时程曲线可知,当复合垫层厚度比值为1∶1(砂土15 cm、EPE15 cm),顶板支反力振荡较为明显,在首次达到波谷阶段时,其支反力峰值均显著高于其余两种厚度比值工况。

图10 复合垫层不同厚度比滚石冲击力时程曲线(H=1.5 m)

图11 复合垫层不同厚度比顶板支反力时程曲线(H=1.5 m)

图12为不同厚度比值顶板中心加速度时程曲线,当复合垫层中EPE材料厚度为15 cm (厚度比1∶1)、18 cm (厚度比2∶3)、20 cm (厚度比1∶2)时,顶板中心最大加速度分别为0.25 g、0.15 g、0.10 g。EPE材料厚度由15 cm增加至18 cm,顶板中心最大加速度峰值减小了40%(0.033 g/cm),EPE厚度由18 cm增加至20 cm,顶板中心最大加速度峰值减小了33%(0.025 g/cm)。可以看出,增加EPE材料的厚度占比,能提升结构抗震性能,但当EPE厚度达到一定比例后,减震效果提升幅度会有所降低。

图12 复合垫层不同厚度比顶板中心加速度

2 EPE-砂土复合垫层在汶马高速桑坪隧道明洞工程中的应用研究

物理模型试验表明,EPE-砂土复合垫层具有更好的耗能缓冲效果,为验证复合垫层在实际工程中的应用效果,以汶马高速桑坪隧道明洞工程为依托,建立滚石冲击EPE-砂土复合垫层明洞数值仿真模型,进一步开展EPE-砂土复合垫层的应用和优化研究。

2.1 工程背景

汶马高速桑坪隧道位于阿坝藏族羌族自治州汶川县增坡村,地理位置如图13所示,其所在公路为汶川至马尔康高速公路(简称汶马高速公路),汶马高速线路全长173.3 km,起于南凤坪坝,止于卓克基,是四川内地通往西藏地区的重要交通大动脉[14]。

图13 研究区地理位置

该明洞处于桥梁和隧道结合处,对于地基的承载力要求极为严苛,这要求明洞结构在保证高缓冲性能的前提下尽量实现结构的轻量化。为此,提出将轻质、高缓冲特性的EPE-砂土复合垫层应用于该明洞工程,并以此开展滚石冲击荷载下EPE-砂土复合垫层在明洞中的应用及优化研究。

2.2 明洞模型建立及本构模型验证

图14为数值模拟计算所采用的明洞模型示意图。其中,明洞模型主要由钢筋混凝土主体结构和上覆的缓冲垫层两部分组成,跨度为10.0 m,立面尺寸19.1 m×9.5 m,顶板平面尺寸为14.4 m×10.0 m,洞口上端距离顶板为2.5 m。洞内配筋为HRB400环状钢筋,钢筋直径为25 cm,沿立面分两层分布,跨度方向两层钢筋以每25 cm的间距进行布置。设定上覆缓冲垫层总厚度为1.50 m,复合垫层初始厚度比值采用物理模型试验中耗能效果最好的工况设计,即EPE-砂土复合垫层厚度比为1∶2(砂土材料厚0.5 m,EPE材料厚1 m)。

图14 明洞三维模型图

明洞模型涉及材料包括砂土、EPE、钢筋以及混凝土,其中砂土材料采用Drucker-Prager模型,应力应变关系曲线为二阶抛物线形式,其本构关系式为σ=50εsand2[15]。EPE材料采用Low Density Foam模型,此模型能够较好的模拟低密度、高压缩的弹性体泡沫,涉及材料参数来源于单轴压缩、拉伸试验;钢筋采用线性强化弹塑性模型,屈服强度遵循Von Mises应力准则。混凝土采用Concrete Damaged Plasticity塑性损伤模型,并根据GB50010-2010《混凝土结构设计规范》以及王中强等定义的混凝土应力应变曲线以及损伤参数计算方法开展有关参数设置[16],表2为模型采用的具体材料参数。

表2 材料参数表

为验证上述材料本构模型的正确性及模型建立的合理性,以室内滚石冲击试验平台为原型,建立1∶1数值模型,模拟了物理模型试验中滚石以1 m、1.5 m、2 m冲击EPE-砂土复合垫层(厚度比1∶2),获取了滚石冲击力峰值和顶板支反力峰值。图15为不同冲击高度下,物理模型试验实测结果与数值模拟计算结果的误差对比图,从图中可以看出,数值模拟所计算的冲击力峰值、支反力峰值与实测结果有较好的一致性,两者误差均在15%以内,由此可知,所采用的数值模型具有较高可靠性。

2.3 工况设计

采用数值模拟手段开展不同滚石冲击能级下砂土垫层与EPE-砂土复合垫层耗能效果对比,以评价砂土垫层与EPE-砂土复合垫层在不同滚石冲击能级下的耗能效果。

根据桑坪隧道口现场调研以及采用Rockfall软件试算结果,对于潜在危害较大的危岩体被建议清除或者支护以外,其余影响隧道口的危岩体体积在2 m3~4 m3左右,岩性为千枚岩,密度为1 700 kg/m3,潜在冲击能级范围为50~1 600 kJ。为提高计算效率,假定滚石形状为均匀球形,半径为0.9 m,根据E=mv2/2,将对应冲击能级转换为接触垫层时的初始冲击初速度V0,重新设定初始冲击速度为5 m/s(65 kJ)、10 m/s(259 kJ)、15 m/s(584 kJ)、20 m/s(1 037 kJ)、25 m/s(1 621 kJ)。冲击工况为分别以5 m/s、10 m/s、15 m/s、20 m/s、25 m/s的初始速度冲击纯砂土垫层以及EPE-砂土复合垫层(砂土材料厚0.5 m,EPE材料厚1 m)。

2.4 结果分析

通过选用滚石冲击力、明洞顶板测点(位于滚石冲击点正下方)应力、位移作为判据,综合评价EPE-砂土复合垫层和砂土垫层在不同滚石冲击能级下的耗能减震效果,三维模型见图14。

(a)

2.4.1 滚石冲击力

图16为滚石以10 m/s速度冲击砂土垫层、EPE-砂土复合垫层的冲击力时程曲线。在砂土垫层工况下,滚石冲击力在0.036 s达到峰值1.50 MN,随后快速衰减为零,持续时间约0.08 s。EPE-砂土复合垫层工况,由于其良好的缓冲效果,使冲击力在0.012 s达到峰值0.72 MN后迅速衰减,并产生一段相对较长的振荡,最终衰减为零。可以看出,EPE-砂土复合垫层的滚石冲击力作用持续时间大于砂土垫层,且滚石冲击力峰值明显小于砂土垫层。

图16 V0=10 m/s滚石冲击力时程曲线

图17为不同冲击速度下滚石冲击力峰值曲线,可以看出随着滚石冲击速度的增大,冲击力也随之增大;在5~20 m/s,砂土垫层的冲击力峰值明显大于EPE-砂土复合垫层,然而当冲击速度超过20 m/s,EPE-砂土复合垫层冲击力峰值反而更大。由此可知,EPE-砂土复合垫层在一定的滚石冲击速度范围内可减小滚石冲击力,而当超过此范围上限时,其冲击力减缓效果反而不如传统砂土垫层。其原因在于:EPE垫层相对砂土垫层来说更加“柔软”,当受到较大滚石冲击速度时,EPE-砂土复合垫层更易被滚石贯入深处,甚至接触刚度比砂土更大的混凝土顶板而导致滚石冲击力急剧增加。

图17 不同冲击速度下滚石冲击力峰值

2.4.2 滚石贯入深度及顶板位移

结合图18不同冲击速度下最大贯入深度曲线可知,当冲击速度为25 m/s时,滚石在复合垫层内的最大贯入深度为1.46 m,表明此时滚石已接近下覆钢筋混凝土结构,在混凝土顶部中心处形成了较大的应力集中现象,这与袁博等开展的滚石冲击钢筋混凝土明洞顶部所得应力时程规律较为相似[17]。而砂土垫层因其刚度较复合垫层更大并且砂土越受到挤压,下覆土体反而更加致密,应力扩散角更大,滚石最大贯入深度仅为0.58 m。

图18 不同冲击速度下滚石最大贯入深度

图19为滚石不同冲击速度下测点2位移峰值,当滚石以一定初速度冲击至明洞结构时,将导致顶板底部产生位移变化,随着冲击速度逐步提升,顶板位移增幅也显著增大。由图可知,当冲击速度为5~20 m/s时,EPE-砂土复合垫层测点2位移峰值明显小于砂土垫层,当冲击速度为25 m/s时,砂土垫层下覆的钢筋混凝土结构底部的峰值位移为0.95 mm;而EPE-砂土复合垫层下覆的钢筋混凝土结构底部峰值位移显著增大至1.52 mm。在冲击速度为5~25 m/s时,砂土垫层下覆顶板位移增长速率较为均匀,而EPE-砂土复合垫层则在20~25 m/s时,下覆顶板位移增长速率发生明显突变。这说明,在本工程案例中当滚石冲击速度大于20 m/s时,厚度比为1∶2(砂土材料厚0.5 m,EPE材料厚1 m)的EPE-砂土复合垫层已不再适宜。

图19 不同冲击速度下测点2位移峰值

2.5 EPE-砂土复合垫层厚度优化分析

通过开展不同滚石冲击能级下砂土垫层与厚度比值为1∶2的EPE-砂土复合垫层明洞动力响应研究,发现在本工程案例中,当明洞结构遭受滚石最大设计冲击能级1 621 kJ(25 m/s)时,EPE-砂土复合垫层采用复合比为1∶2,其缓冲耗能效果不如传统砂土垫层。因此,为进一步探究EPE-砂土复合垫层在较高滚石冲击能级下的耗能减震效果,拟通过改变复合垫层中EPE与砂土的厚度比值,开展EPE-砂土复合垫层耗能减震效果的优化研究,具体模拟工况见表3。

表3 复合垫层厚度比值设计

由于不同厚度比值的EPE-砂土复合垫层在滚石冲击力峰值上差异较小,为提升复合垫层缓冲减震性能的评价效果,同时采用钢筋混凝土结构顶板测点1应力时程曲线、应力峰值、钢筋混凝土结构顶板位移峰值以及引入余志祥等[18]在滚石冲击桥梁墩柱损伤研究中所提出的体积损伤率ρ作为评价指标。

从图20测点1应力时程曲线可以看出,当滚石冲击砂土垫层及不同厚度比值的EPE-砂土复合垫层时,测点1应力曲线表现为先增至峰值,然后快速衰减。在砂土垫层工况下测点1达到应力峰值所对应时间约为0.25 s,EPE-砂土复合垫层测点1应力峰值对应时间为0.8~1.1 s,这说明相对于砂土垫层,复合垫层能延缓应力峰值的到达时间。利用EPE材料替换一部分砂土垫层,其测点1处应力峰值有所减小,但随着提升EPE泡沫层占比,应力上升幅度开始突然增大,如垫层厚度比值从2∶1(EPE材料0.5 m)改变至1∶1(EPE材料0.75 m)时,测点1应力峰值从1.81 MPa增至3.20 MPa,而从1∶1(EPE材料0.75 m)厚度比值变化至1∶2(EPE材料1.5 m)厚度比值时,测点1应力峰值从3.20 MPa显著提升至47.93 MPa。因此适当提高一定厚度比例的EPE材料能够较好地降低滚石冲击力,减弱滚石冲击结构带来的动力效应,但若持续提高EPE厚度占比,其耗能效果不再显著。

图20 不同厚度比测点1应力时程曲线

同时由图21可以看出,滚石冲击力曲线均可分为两个主波峰阶段,但与砂土垫层不同,滚石作用于EPE-砂土复合垫层所产生的冲击持续时间更为持久,在0.12 s左右,这反映出在较高滚石冲击能级下采用较少EPE泡沫层置换出部分砂土垫层的方式一定程度上能够起到降低滚石冲击力峰值的效果,并且形成的复合垫层结构能够有效增加滚石冲击力持续时间,发挥更好的能量吸收特性。

图21 砂土垫层与EPE-砂土复合垫层(4∶1)滚石

图22为不同厚度比值EPE-砂土复合垫层应力峰值及位移峰值变化曲线图,从图中可以看出测点1处的应力峰值与测点2处的位移峰值随着EPE泡沫层所占比例的增加,呈现出先减小,随后逐渐增大的趋势。其中厚度比值为4∶1(砂土材料1.2 m,EPE材料0.3 m)的EPE-砂土复合垫层受到滚石冲击后,其下覆主体结构测点的应力峰值和位移峰值均为最小,说明厚度比值为4∶1的设计工况对于减小下覆结构的受力和变形具有更好的效果。

图22 不同垫层应力峰值及位移峰值变化

结合图23不同厚度比值垫层下覆混凝土损伤亦可看出,当滚石以25 m/s(1 621 kJ)的速度冲击砂土垫层时,下覆混凝土板产生的受拉及受压损伤体积分别为0.33%和0.19%。通过将少量EPE材料置换出部分砂土,可有效减少混凝土结构的损伤;但若持续提升EPE泡沫层置换比例,由于其刚度小,易贯入的特点,反而使得混凝土损伤程度呈现增大的趋势;其中,当复合垫层EPE厚度在0.3 m(4∶1)、0.5 m(2∶1)及0.75 m(1∶1)条件下,其下覆混凝土板产生的受拉和受压损伤均小于砂土垫层工况,但若将EPE置换率进一步提升,混凝土损伤显著增大。

图23 不同厚度比值垫层下覆混凝土损伤程度

因此,综合考虑滚石冲击力的缓冲效果以及对下覆钢筋混凝土结构的保护程度,在数值试验所开展不同复合垫层厚度比值研究中发现,在本工程案例中,滚石冲击速度为25 m/s(1621 kJ)时采用厚度比值为4∶1(砂土材料1.2 m,EPE材料0.3 m)的EPE-砂土复合垫层具有最佳防护效果。

3 结 论

本文以EPE-砂土复合垫层为研究对象,基于物理模型试验,开展了EPE-砂土复合垫层明洞结构在滚石冲击作用下的动力响应研究。并以实际工程案例为依托,采用动力有限元计算手段,开展了EPE-砂土复合垫层在明洞工程中的应用和优化研究,取得结论如下:

(1) 物理模型试验结果表明:与传统砂土垫层、纯EPE垫层相比,EPE-砂土复合垫层对于降低滚石冲击力和减小下覆钢筋混凝土顶板振动均具有良好效果。

(2) EPE-砂土复合垫层总厚度一定时,随着滚石冲击能级的提高,滚石冲击力及贯入深度、顶板应力及位移等动力响应指标也相应增加;通过增加EPE材料在复合垫层中所占比例,能够显著提高垫层耗能减震效果。然而,当EPE厚度超过一定值,其对滚石冲击力、顶板应力以及位移的降低效果表现出减缓趋势。

(3) EPE-砂土复合垫层在汶马高速桑坪隧道明洞工程中的应用表明:EPE-砂土复合垫层可显著增加滚石冲击作用持续时间,减小滚石冲击力峰值;通过优化计算分析,当垫层总厚度设计为1.5 m时,在最大滚石设计冲击能级(1 621 kJ)条件下,EPE-砂土复合垫层采用厚度比值为4∶1(砂土材料1.2 m,EPE材料0.3 m)时具有最佳滚石冲击防护效果。