基于扰动响应的输油管道泄漏检测方法

2022-12-14尹渊博杜荟敏崔兆雪刘翠伟李玉星

尹渊博, 袁 辰, 杜荟敏, 崔兆雪, 刘翠伟, 李玉星

(1.中国石油大学(华东) 储运与建筑工程学院,山东 青岛 266580; 2.山东省油气储运安全省级重点实验室,山东 青岛 266580; 3.中国石油西南油气田公司生产运行处,成都 610041; 4.长庆工程设计有限公司,西安 710018)

管道输送是当前最为环保高效的油品输送方式,它使得油品的连续输送成为可能[1]。但是,由于部分管道管龄增大,且受腐蚀、第三方破坏等因素影响,管道泄漏事故时有发生。其直接造成油品损失,并伴随着人员、经济以及环境等多方面的间接损失。因此,研究管道的泄漏检测技术,及时掌握管道运行状态,对确保安全经济生产具有重大意义。经过几十年的积累,目前在泄漏检测方面积累的丰富的研究成果。总的来看,检测手段主要可以分为基于管道流动参数的检测技术(基于软件的技术)以及基于管道外部检测硬件的技术(基于硬件的技术)[2]。前者主要包括质量/体积平衡[3],负压波法等[4-6]。而后者根据用于检测的传感器和设备的类型,可以进一步分类为:声学方法[7-8]、光学方法[9-10]、光纤传感器[11-13]、以及化学组分分析、土壤监测、超声波流量计和蒸汽取样等[14-17]。同时管道规模日益增大,管网结构不断复杂,将产生海量数据。在其中寻找泄漏相关的信息会消耗大量的时间与资源,因此智能算法与机器学习开始进入信号识别领域。谐波分析法[18]、支持向量机[19-20]、神经网络[21]等均表现出了较好的使用效果。

在管道泄漏检测定位过程中,压力信号因检测效果明显而被广泛应用[22],但是此类方法大多是通过捕捉突发泄漏引起的管道内部参数瞬态变化,测量和分析随后的压力响应,实现泄漏点的检测与定位。其关键在于瞬态信号的捕捉,但是对于一些缓慢发展的泄漏,比如局部点蚀凹坑并逐渐扩大形成的泄漏孔,将无法产生足够的瞬态信号,无法通过上述方法实现泄漏的检测与定位。因此学者们开始尝试主动引入扰动信号,通过分析扰动信号的动态响应判断管道是否存在泄漏。

这一领域的研究最早出现在输水管道的泄漏检测上,1999年,Brunone[23]针对排水管道,提出了一种基于瞬变信号和泄漏反射信号的泄漏检测方法,并引入离散小波变化进行信号的分解与识别,并结合相关规律,设计了一种便携式压力发生器(portable pressure wave maker),用于管道状态诊断[24-28]。Lee等[29]提出了一种通过系统脉冲响应函数(IRF)来识别泄漏的方法,分析频率响应提取方法、测量位置以及背景噪声等因素对检测效果的影响。在这些研究中,大多是通过快速开关阀门生成扰动信号,进一步分析反射信号特征来实现泄漏孔的检测和定位。而在国内相关领域,这一技术的研究并未形成体系,王通[30]通过快速开关管道末端阀门,分析了管道末端处的压力响应,并进一步利用小波方法对信号奇异点进行获取,得到了管道的泄漏信息[31]。Guo等[32]基于实验研究与模拟分析,提出了一种利用瞬态压力震荡来检测泄漏的方法,并分析了泄漏量与反射量之间的关系。杨镇榜等[33]通过改变向管道内输入压力波的周期实现管道的泄漏检测。

显然,基于扰动信号压力响应的泄漏检测技术可以弥补依赖管道瞬态响应实现泄漏检测与定位的管道状态诊断技术的不足,同时在检测缓慢发展形成的泄漏孔时具有潜在应用价值。但是目前,针对该方法定位精度的研究尚处于摸索阶段。此外,快速开关阀门是引入扰动信号的主要手段,但由于阀门自身特性,无法定量描述扰动信号,限制了对反射信号影响因素进行分析。因此,文章基于室内环道实验系统,对管道施加一个主动的扰动信号,分析反射信号特征实现泄漏的检测与定位,并进一步分析该方法的定位精度及误差来源。基于Fluent动网格技术,建立二维仿真模型,对实验结果进行补充并验证误差来源。最后通过UDF函数引入不同的扰动信号,对检测效果影响因素进行分析。

1 扰动信号压力响应泄漏检测原理分析

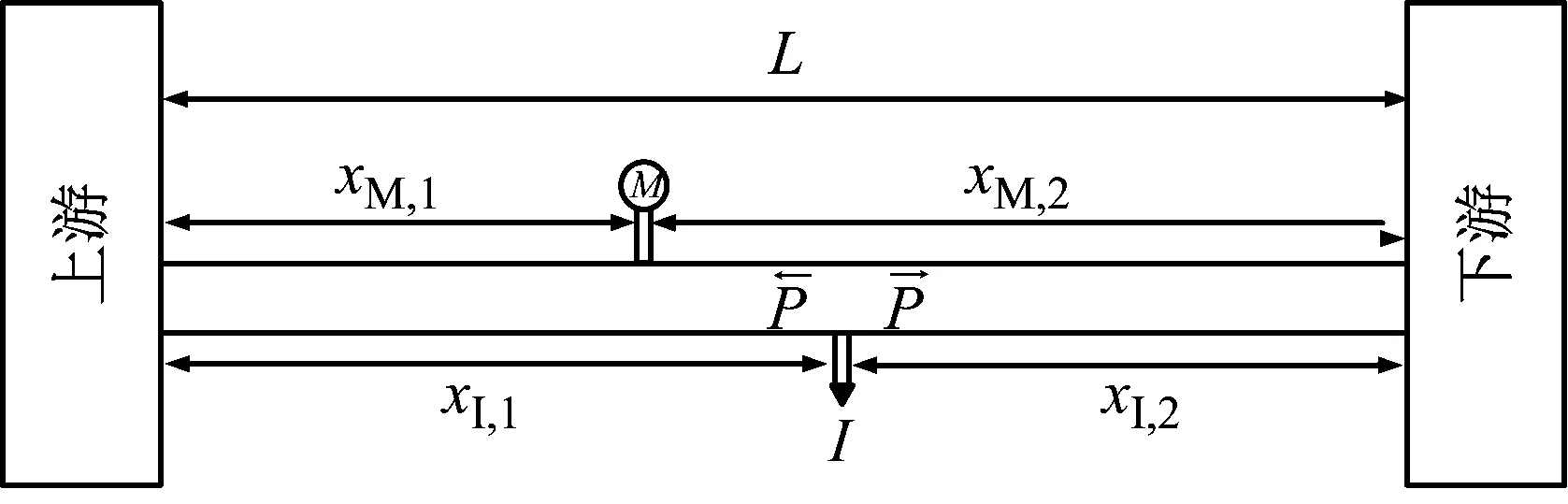

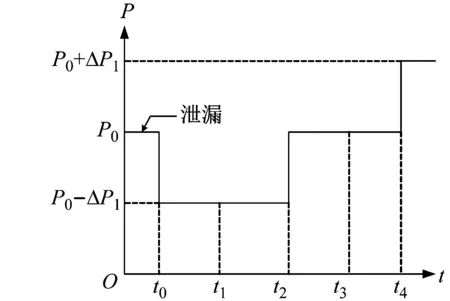

图1(a)为管道无泄漏孔时施加扰动信号的示意图,其中,M为压力传感器,管线总长为L,压力信号传播速度为a。当在I处产生瞬态泄漏(减压信号)信号时,M处传感器接收到的压力变化(在不考虑能量损失的情况下)如图2(a)所示。图1(b)为管道存在泄漏孔时主动施加瞬态泄漏的示意图,其中B为待检测泄漏点,其他设置与图1(a)相同,当在I处产生瞬态泄漏信号时,M处传感器接收到的压力变化(在不考虑能量损失的情况下)如图2(b)所示。

(a) 无泄漏孔

(a) 无泄漏孔

2 扰动信号压力响应泄漏检测实验

基于上述原理分析,对一条平稳运行的管道施加一个扰动信号,可以得到管道系统的瞬态响应。当扰动信号到达泄漏点时,主波能量会有减小。一部分随着漏失流体损耗,另一部分转向形成反射波。通过分析对比同一条管道在相同工况下传感器接收到的信号的变化,可以获得管道的泄漏信息。

2.1 室内管道循环泄漏实验

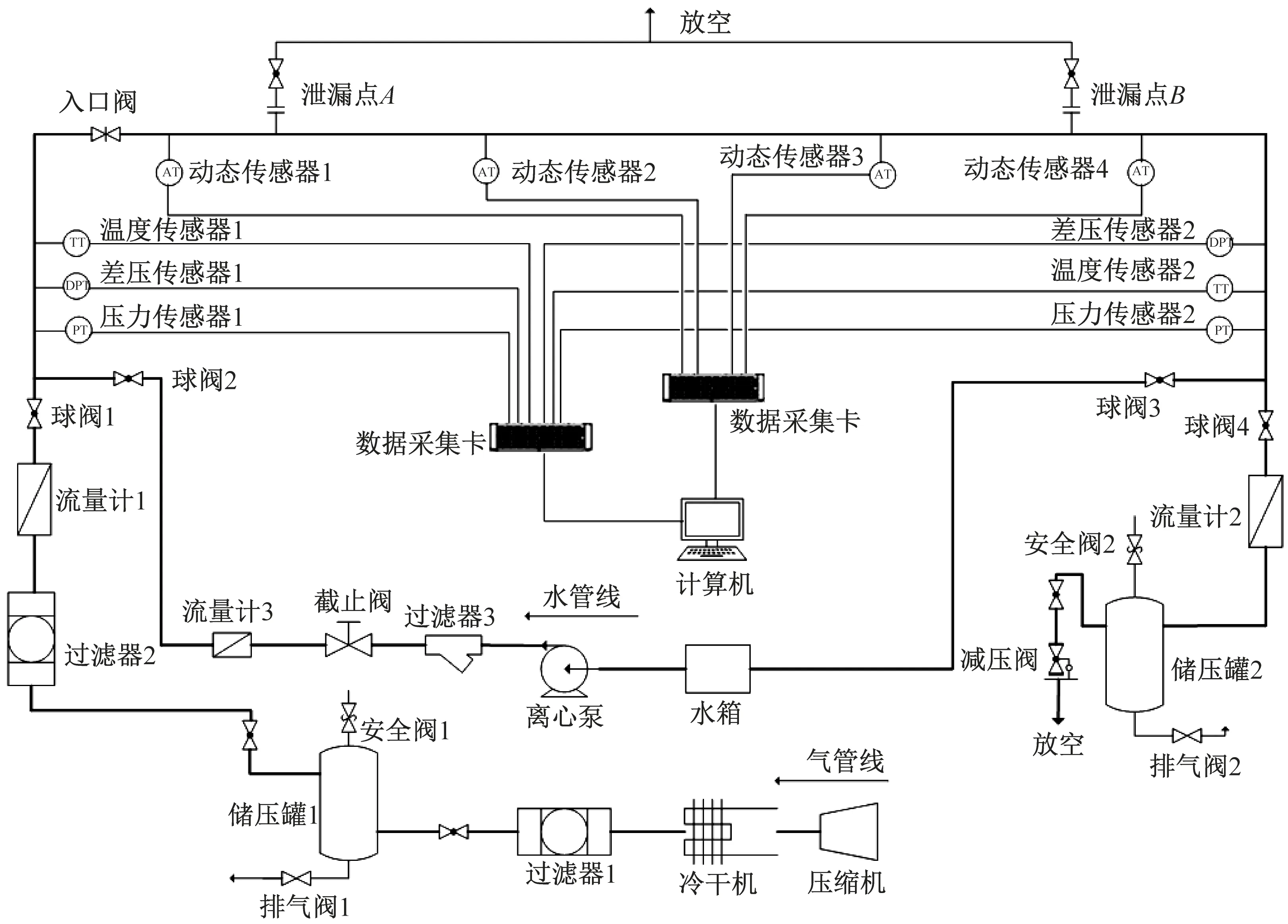

实验装置由室内环道流动系统与数据采集系统两部分组成。如图3所示,室内环道系统管道内径42 mm、壁厚3 mm、长110 m。试验管段沿线共设有2个泄漏点,4个动态压力传感器,传感器1、2、3、4到末端阀的距离分别为:38.95 m、32.95 m、28.90 m、21.50 m。泄漏点A分布于传感器1、2之间,与传感器1距离4.20 m。泄漏点B分布于传感器3、4之间,与传感器3距离3.15 m。泄漏孔由球阀、短管和孔板组成。

图3 42 mm管径实验环道

数据采集系统由中控系统与动态压力信号采集系统组成。其中,中控系统与管道沿线安装的压力传感器、流量计等仪表相连,用于确定管道的运行状态;动态压力信号采集系统主要用来监测记录管道的瞬态信号数据,通过动态压力传感器采集的声波信号经动态数据采集卡最终传至监控主机。采用美国PCB公司生产的106 B型动态压力传感器,测量范围0~57.3 kPa,敏感度43.5 mV/kPa,最低频率响应0.5 Hz。此处动态压力是指本次采集数据与上次采集数据的差值。实验流程如图4所示。

安装泄漏点A、泄漏点B的泄漏孔板,启动动力系统,调节管道阀门,将流动参数调节至设定工况,待管道运行进入稳定状态以后,通过迅速开关泄漏点阀门来开展实验。针对有无待检测泄漏点两种情况,更换不同的压力等级和泄漏孔直径重复实验。

2.2 泄漏信号识别分析

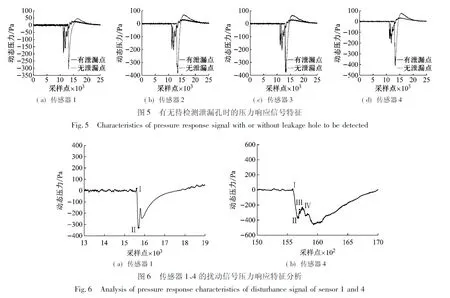

图5展示了250 kPa时,泄漏点A(待检测泄漏点)1 mm持续泄漏,泄漏点B(扰动信号)3 mm迅速开启,和仅将泄漏点B(扰动信号)3 mm迅速开启两种工况下,通过小波变换去噪处理,四个传感器采集到的动态压力信号对比图。可以看出,相比于无待检测泄漏点的工况,当存在待检测泄漏点时,采集的动态压力信号幅值明显减小,且增加了多个峰特征。压力波在经过泄漏孔A时,出现了能量的损失与反射。

图6展示了450 kPa时,泄漏点A(待检测泄漏点)1 mm持续泄漏,泄漏点B(扰动信号)3 mm迅速开启,并通过小波变换去噪处理后,传感器采集的动态压力信号。如图6(a)所示,由于传感器1位于泄漏点A的下游,反射波与减压波发生重合,无法进行识别,但传感器4采集到的信号可以明显发现反射波的存在。分析传感器4采集信号的峰特征,可以实现泄漏孔的定位。

确定压力波传播速度时,为了减小局部速度变化产生的误差,选择试验系统中最长的测量管段区间,即传感器1到传感器4之间的管道进行计算。根据传感器1和传感器4的安装位置以及检测到信号的时间差确定压力波传播速度为1 041.504 m/s。峰Ⅱ为传感器检测到的扰动信号,计算发现,峰值Ⅱ与峰值Ⅲ之间的距离为16.621 4 m,4号传感器捕捉到扰动信号与反射信号的距离差为18 m。因此,结合理论分析结果,可以确定峰Ⅲ为泄漏点A的反射波,误差为7.659%。同理,可以确定峰Ⅳ为峰值Ⅱ的末端反射波,误差为0.121%。实验中,为了方便控制泄漏的发生,使用球阀连接孔板制造泄漏孔,但这样导致泄漏流体流动通道较长,在实验工况压力较低的情况下,容易使气体进入管道内部,形成气液两相流动。这将导致压力波传播速度在一个范围内发生波动,这一现象给泄漏孔的定位造成了误差。而计算管段越长,局部速度变化产生的影响越小,相应的,定位误差也会减小。该部分将在3.1节模拟结果中进一步论证。

图4 室内环道循环泄漏检测实验流程图

确定反射波后,根据传感器4中采集到的泄漏点反射波与扰动信号之间的时间差,对待测泄漏点A进行定位。经计算得到泄漏点A到传感器4的距离为12.661 m,而实际泄漏点A到传感器4的距离为13.25 m,定位误差4.447%,定位精度较高,因此采用该方法进行泄漏检测定位具有可行性与可靠性。

3 扰动信号压力响应泄漏检测仿真模型

3.1 压力响应信号识别与分析

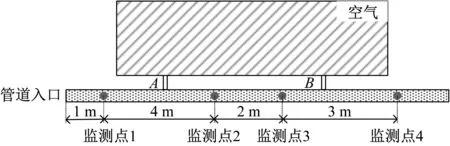

建立二维仿真模型,管道全长12 m,内径42 mm,如图7所示,在管道上设置两个泄漏孔A、B,其中泄漏孔A距离管道入口3 m,泄漏点B距离管道入口8 m,两个泄漏孔大小均为2 mm。泄漏孔A为可开关阀门,用于提供扰动信号,泄漏孔B为常开阀门,为待检测泄漏孔。在距离管道起点1 m、5 m、7 m、10 m处分别设置压力监测点1、2、3、4。此外,泄漏孔出口处的压力是一个低于管道压力而高于大气压的值,直接确定此处的压力是很困难的,因此在泄漏孔的外侧设置了足够大的常压空气区域(5 m×8 m),通过给定充分远处的压力边界计算泄漏孔处的压力值。由于泄漏孔处压力梯度较大,因此对局部网格进行加密,同时利用动网格技术实现阀门的开关。利用UDF函数控制阀门启闭,围绕阀体形心进行旋转,角速度为12 rad/s。阀门在3 s之前为关闭状态,用于建立管道内部稳定的流动。在3 s时开始旋转打开,并在3.1 s时完全打开,图8(a)、(b)分别展示了阀门关闭与打开后的网格。由于仿真过程涉及到压力波的传播,并需要根据不同监测位置检测到信号的时间差来计算压力波的传播速度,因此应认为模拟介质的密度是可变的。采用水为模拟介质,设置其弹性模量E=2.2 GPa,设置入口速度2 m/s,出口压力100 kPa。选择使用SSTk-ω湍流模型。管道泄漏喷射过程属于气液两相流动,气相的存在主要是为了模拟形成一个真实的背压条件,因此选用计算成本较低的Mixture模型。此时,连续性方程与动量方程皆与相分数相关,如式(1)~(2)所示

(1)

(2)

图7 泄漏孔位置

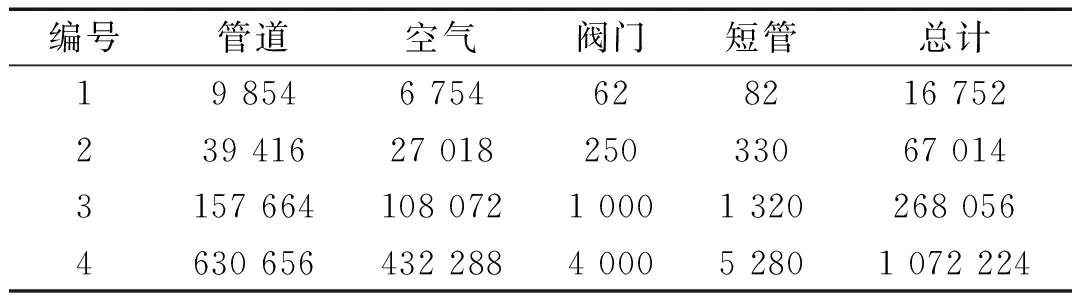

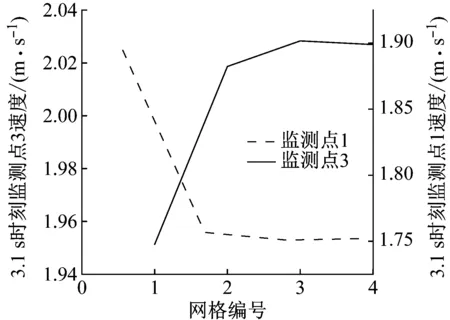

对网格进行无关性验证,每次将网格加密一倍,得到如表1所示的不同网格尺寸,分析阀门完全打开,即3.1 s时刻监测点1与监测点3处的流动速度,得到图9所示结果。可以发现,网格第一次加密对速度的计算结果改变很大,但第二次以及第三次加密产生的影响较小。综合考虑计算精度与计算成本,本文选择2号网格进行模拟计算。

(a) 阀门关闭

表1 不同网格尺寸表

图9 不同尺寸网格速度对比图

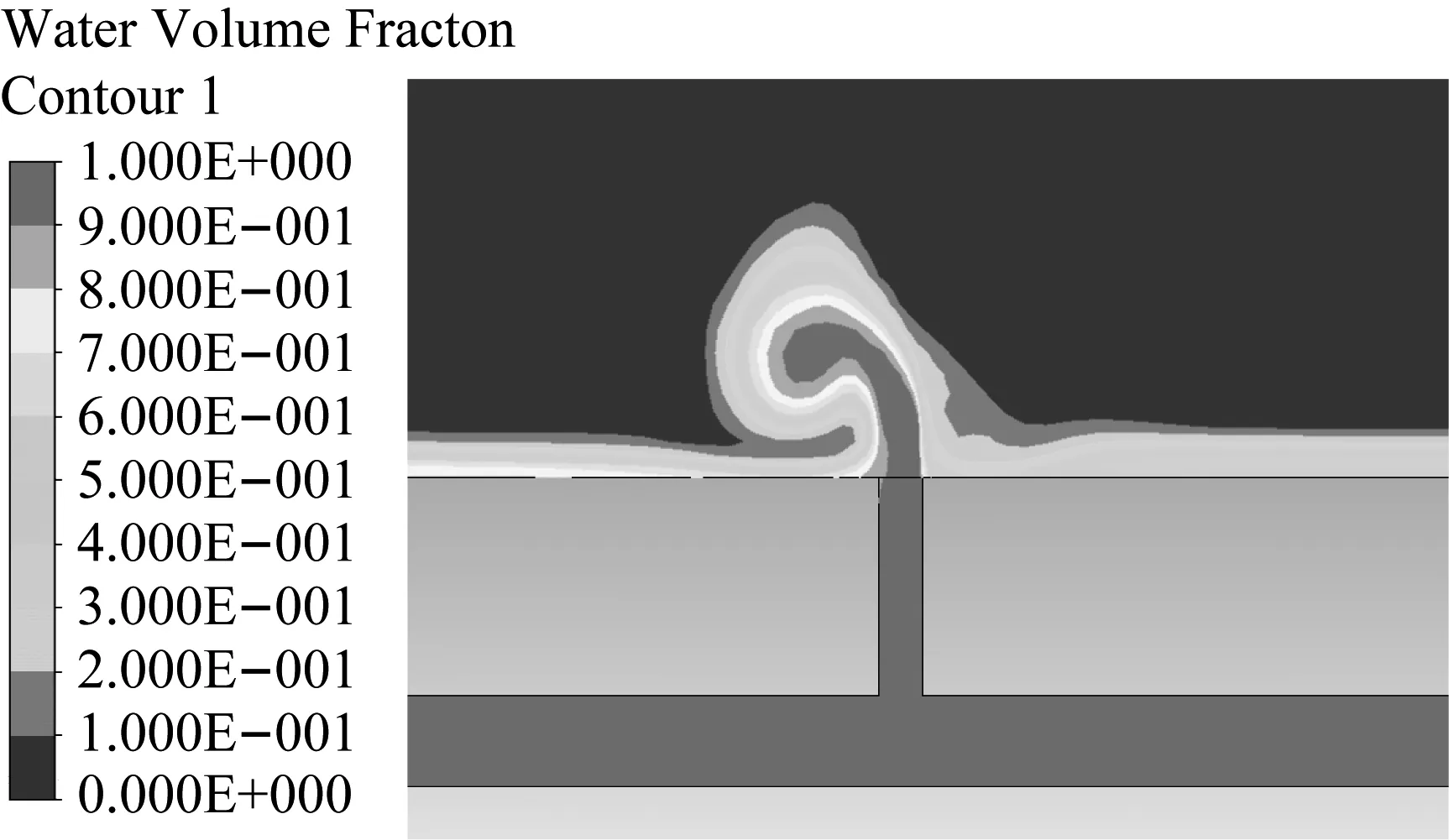

图10展示了0.2 s时泄漏点B处的水的体积分数分布图。不同灰度代表不同体积分数。通过图10可以看出,在该尺寸下,管内流体的运动不会受到空气区域边界的影响,可以获得一个较为合理的压力出口边界。当管道上存在泄漏孔时,管道内流体的流动速度与管道内外压差作用下形成的向外喷射速度决定了泄漏孔处的速度,受泄漏孔壁面的影响,管内液体喷出泄漏孔后,呈现出与管道内相反的喷射方向。由于空气区域的下边界为壁面条件,因此管道内喷出的液体在此处汇聚并向两侧流散。

图10 0.2 s时泄漏点B处水的体积分布图

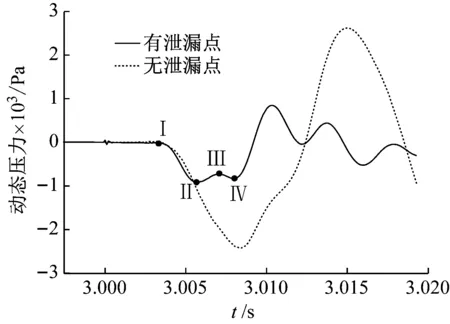

记录各个监测点的静压-时间数据,为了与实验采集数据相对应,处理后得到动态压力-时间数据。图11展示了使用动网格在0.1 s内完全开启阀门,3号监测点记录的动态压力信号,模拟结果与实验结果表现出相同的波形特征。计算得到压力波传播速度为1 428.571 4 m/s,峰值Ⅱ与峰值Ⅲ之间的距离为2 m,而3号传感器与泄漏孔B之间的距离是1 m,因此,峰Ⅱ与峰Ⅲ便分别代表了扰动信号与反射波。实时监测管道内部相分数,并没有出现气体进入管道的现象,管道内部始终是纯液体流动,这使得压力波传播速度在全部管道内都是一个常数。因此,基于模拟得到的检测信号,可以实现泄漏孔的精确定位。

图11 有无泄漏孔时静压变化率曲线

3.2 反射信号影响分析

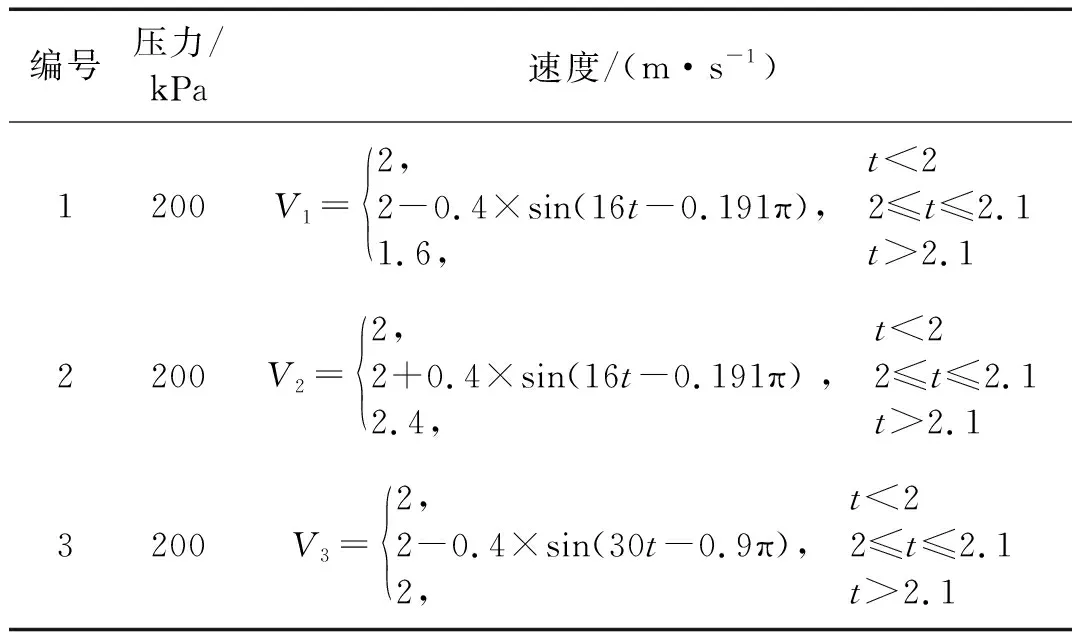

为了进一步明确该方法的适用性,对该方法检测效果的影响因素进行分析。设置如表2所示三种不同的扰动信号分析扰动信号特征的影响,在2 m/s速度的基础上,引入不同的正弦波动生成三种扰动信号;针对管道运行压力的分析,设置3个压力等级:100 kPa、200 kPa和300 kPa,选择V1作为扰动信号,设置泄漏孔尺寸为2 mm展开研究。而管道泄漏特征主要分析了泄漏孔尺寸的影响,使用扰动信号V1,出口压力200 kPa,分别设置泄漏孔径为1 mm、2 mm和3 mm,监测管道的压力响应。

表2 扰动信号函数表达式

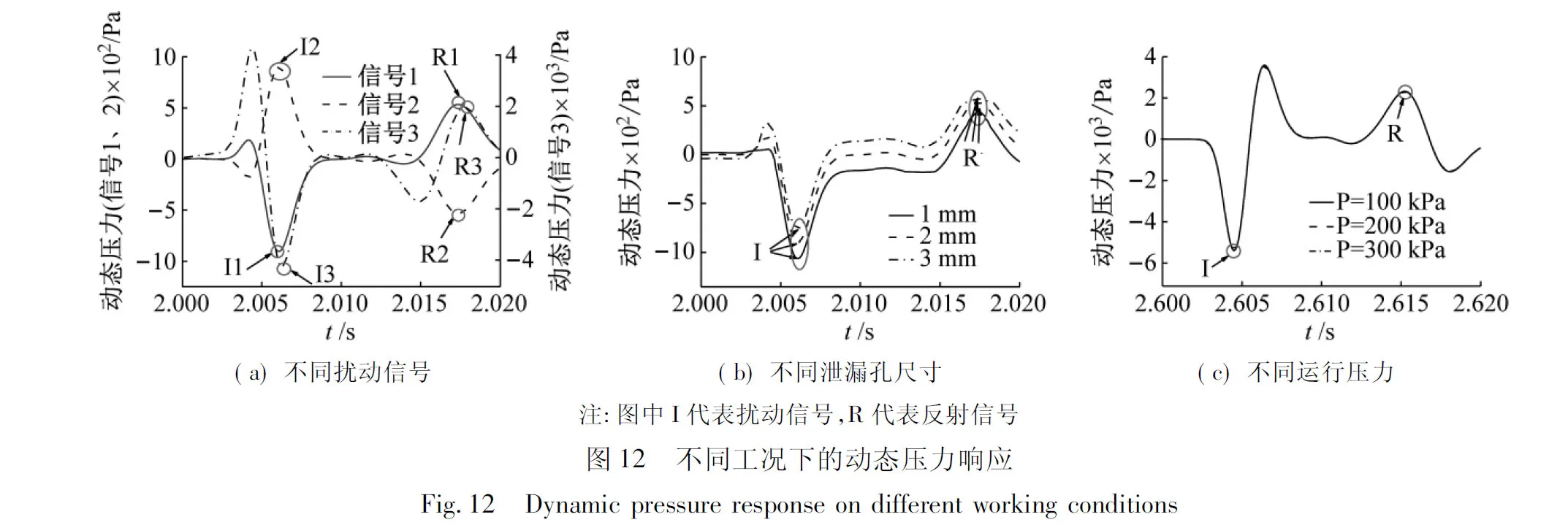

设置的三个扰动信号,分别代表了升压信号V1,减压信号V2以及一个脉冲信号V3,监测点3的压力响应如图12(a)所示,可以发现,对一条稳定的管道引入相反的扰动信号时,其表现出了相反的压力响应,而响应的幅值与扰动信号频率相关。扰动信号的频率增强,泄漏孔处管道内外压差的变化增大,液体漏失速率变化量增大,捕捉到的信号幅值随之增大。图12(b)展示了泄漏孔尺寸为1 mm、2 mm、3 mm时,管道的动态压力响应。首先,泄漏孔的尺寸会明显影响信号幅值,随着泄漏孔尺寸增大,捕捉到的扰动信号幅值减小,但反射信号幅值增大。这是因为大尺寸的泄漏孔会损失更多的能量,使得监测点处捕捉到的扰动信号幅值略有降低。与此同时,泄漏孔处管道内外压差的变化量会略有减小,但由于泄漏孔尺寸的增大,使得液体漏失速率整体表现为增大趋势,进一步导致转化为反射信号的能量总体增大。图12(c)展示了不同运行压力对同一条管道引入相同扰动的反射信号,可以发现,不同压力下的反射信号几乎完全重合,管道的运行压力对检测效果的影响十分有限。这是因为决定反射信号幅值的关键在于液体漏失速率的变化量,而这一值与管道自身的运行压力关联很小。因此在相同的扰动信号和泄漏孔尺寸下,改变管道压力,得出的反射信号几乎重合。

4 结 论

捕捉管道瞬态压力响应的泄漏检测方法无法感知到瞬态信号不明显的泄漏特征,主动输入扰动信号来制造压力响应可以成功解决这一困扰。该方法通过定期向管道注入特定波形的扰动信号,对比分析沿线传感器捕捉的动态压力响应,识别信号中的异常波动,结合压力波传播速度即可实现泄漏的检测与定位。通过分析,发现如下几点结论:

(1) 泄漏口处液体漏失速率的变化是检测方法实现的关键,扰动信号的瞬态特征越强,泄漏孔尺寸越大,泄漏孔处反射产生的压力响应越明显,而管道的运行压力对检测效果影响很小。

(2) 基于反射信号实现泄漏孔的检测与定位,在室内实验系统中定位误差为4.447%,数值模拟中可以实现精确定位。实验过程中由于泄漏导致的管道内部产生气液两相流动是产生定位误差的主要因素。此外,扰动信号在边界处也会产生明显的反射,实验中对末端反射的定位精度达到0.121%。

文章分析了扰动信号压力响应泄漏检测方法在液体管道中的定位精度,并进一步分析其检测效果的影响因素。该方法在管道完整性管理中具有重要潜在价值,对其定位精度和影响因素的分析有利于该方法的推广与应用。