基于STM32和CPLD的新型全自动量热仪研究与设计

2022-12-14魏丽君

魏丽君

(1.中南大学自动化学院,湖南 长沙 410003;2.湖南铁道职业技术学院,湖南 株洲 412001)

0 引 言

发热量和热容量的准确测量是煤质分析最重要的指标,发热量和热容量采用量热仪进行测试,当前量热仪主要存在通信时可靠性不够稳定,有些还采用卡槽式通信模块、控制方式复杂[1⁃3]、温度采样不够精准、主期时间太长、温度基线漂移[4⁃7]等问题。

基于此,本文拟提出一种基于STM32 和CPLD 为硬件平台的新型全自动量热仪的设计方案。整体设计时把下位机主控板和人机交互部分分开设计,简化控制控制方式,采用SPI 方式通信[8⁃10],提升通信的稳定度,温度采集采用高精密传感器PT1000,并对内外筒温度进行基线修正补偿,提高温度采用的精密度[11⁃13]。本文设计了完善的A/D 转换电路和微弱信号处理电路,最大限度地提高了信噪比;此外,还设计了液晶显示模块和结果打印模块,人机交互界面更加友好。

1 系统整体方案设计

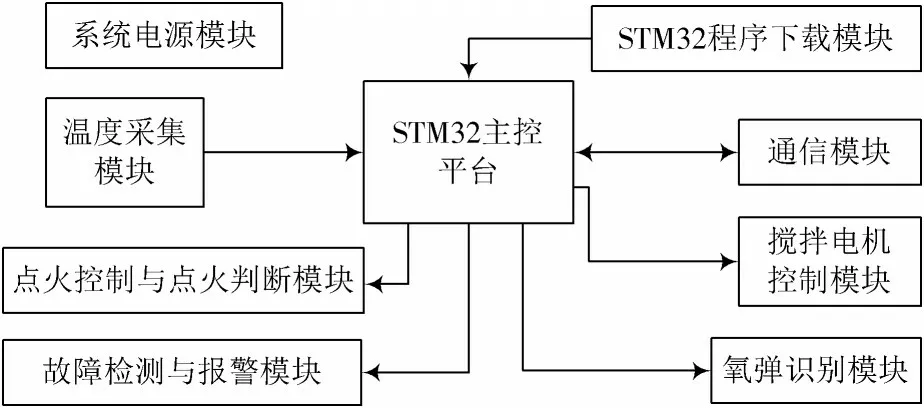

系统硬件设计主要分为主板控制和人机界面控制两部分。系统采用SPI 通信,可靠性高,传输速度快[14]。主板控制部分的控制框图如图1所示。

图1 主板控制框图

系统主控采用STM32 单片机,主要包含温度采集模块、点火控制与点火判断模块、故障检测与报警模块、搅拌电机控制模块和氧弹识别模块等。人机界面部分的硬件框图如图2所示。

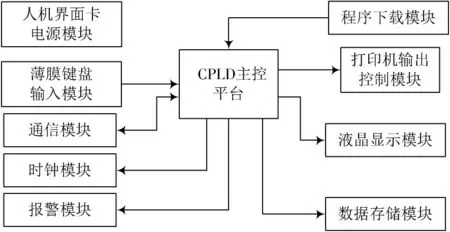

图2 人机界面部分硬件框图

人机界面硬件部分采用CPLD 作为硬件平台,主要包含数据存储模块、液晶显示模块、实验数据打印模块、键盘输入模块和精密时钟模块等。

2 硬件单元电路的设计

2.1 高精密温度采集模块

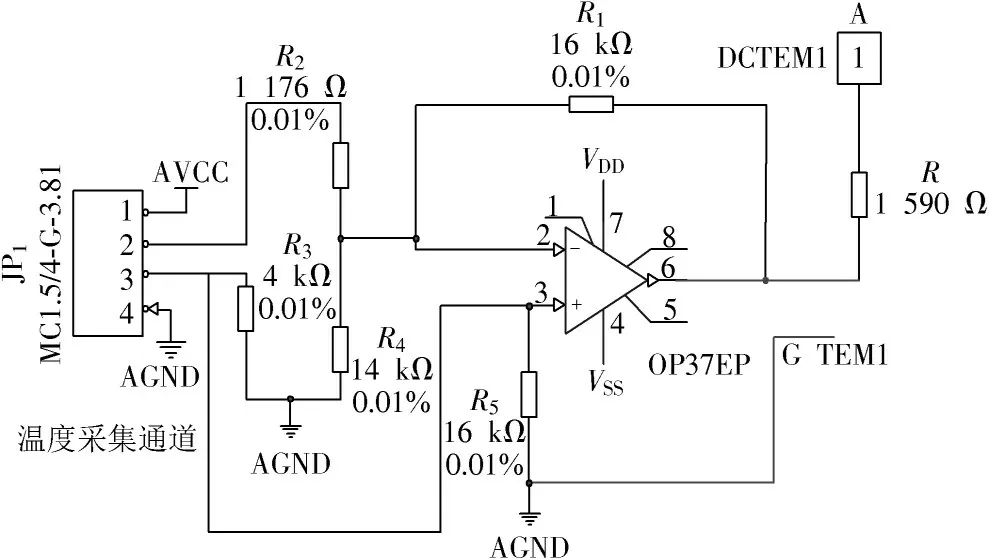

是否能够对量热仪内外桶温升进行精密测量是决定量热仪的测量准确度的关键所在[15⁃16]。因此,内外桶的温度采集设计采用温度传感器PT1000,分辨率达到0.000 1 ℃。温度传感器具体的电路原理图如图3所示。

图3 温度采集模块电路原理图

温度采集模块的工作原理是:JP1温度传感器与R2,R3,R4构成一个电桥,R2,R3,R4为固定电阻,从电桥的两中间位置输出后,接入到运放,固定端输出到运放反向输入端,温度传感器端输出接入同相输入端由电路原理图以及运算放大器“虚短”和“虚断”的原理[17⁃18],可以计算得到由温度变化而引起的输出电压的变化,从而实现对温度的准确测量。

2.2 点火与点火判断模块

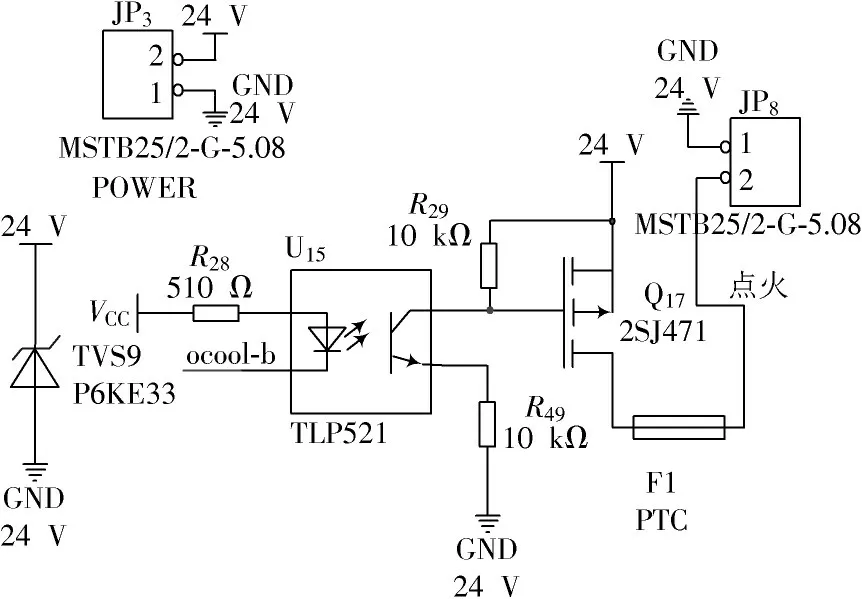

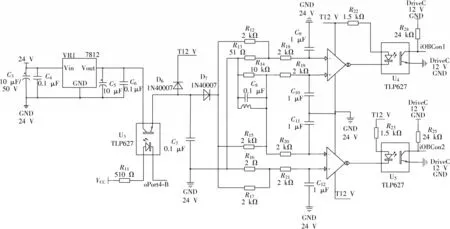

主板卡点火控制模块原理图如图4所示。

图4 主板卡点火控制模块原理图

图中:点火电源为24 V,电流为6 A;设计稳压管是为了防止管子Q17因为点火瞬间高压而烧坏。为了安全,采用光控实现强弱电的隔离。

通过检测点火丝点火前后输入到电压比较器的不同电压值,与固定值的电压比较,比较器输出不同的状态值,再由单片机的I/O 口判断得到状态,从而实现对点火成功与否的判断。

点火判断电路原理图如图5所示。

图5 点火判断电路原理图

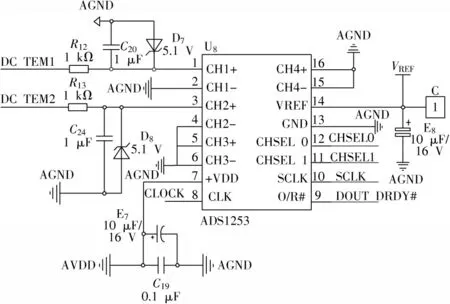

2.3 A/D 转换电路的设计

内桶和外桶的温度测量有两路,因此在设计时采用了四通道24 位A/D 转换芯片ADS1253。为了提高温度采集的准确性,采用ADR444BRZ 设置电压基准。ADS1253 的具体电路原理图如图6所示。

图6 A/D 转换电路原理图

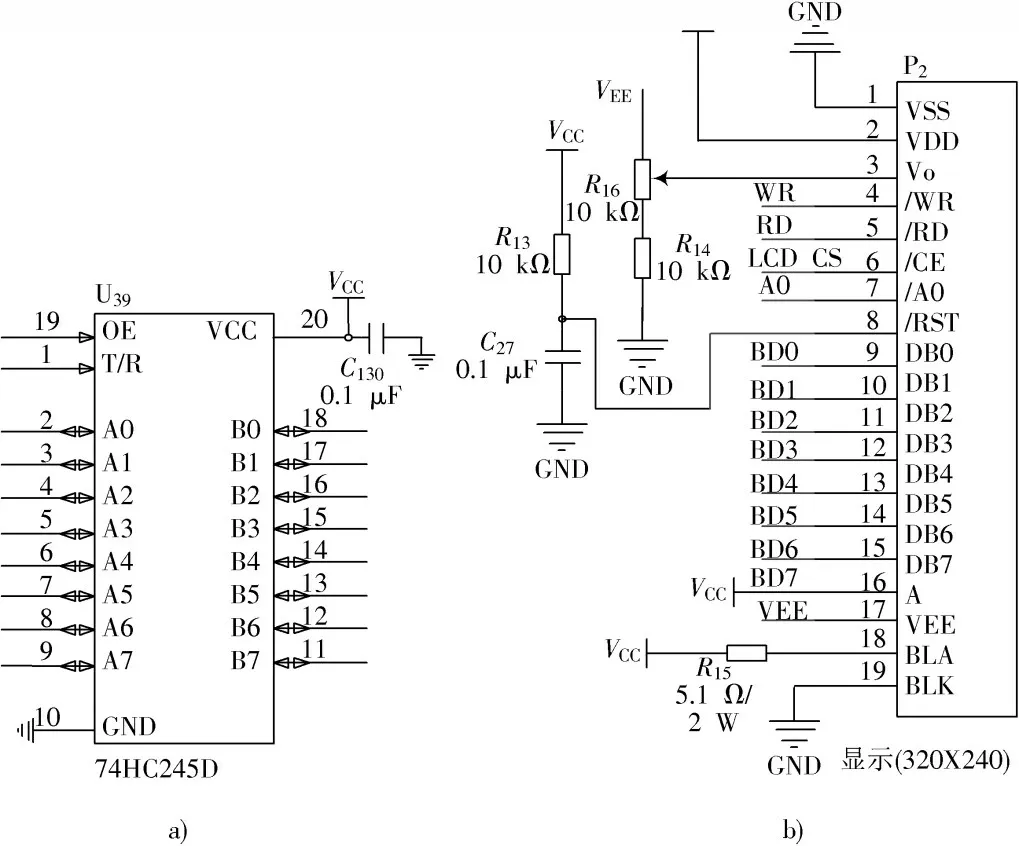

2.4 液晶显示模块

考虑到仪器的美观程度与打印格式的显示方式,选用320×240 点阵式液晶显示模块,初选型号为:JXD320240A(5.7 寸),液晶显示电路设计原理图见图7。

图7 液晶显示电路原理图

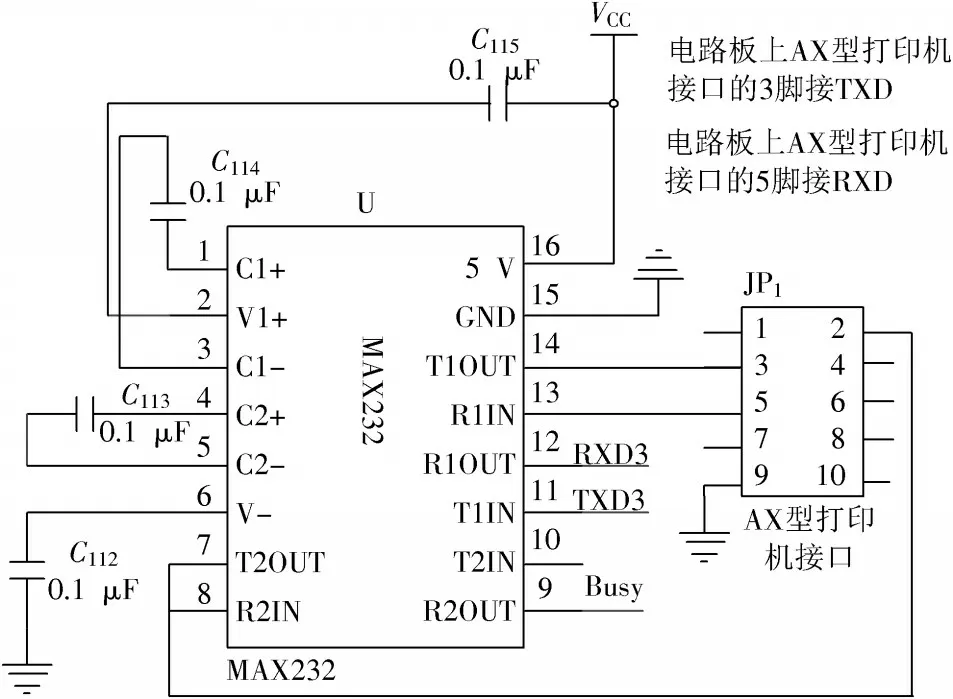

2.5 打印机输出设计

打印机输出设计采用北京炜煌打印机WH⁃A7,可以选配RS 485接口、USB 接口、无线接口等。本文设计中打印机采用串口接口以及采用标志控制方式,工作时,单片机读取R2OUT 端的状态;从而判断微型打印机的工作状态,不忙时向微型打印机发送数据。打印机应用4052 扩展串行端口。具体的电路设计图见图8。

图8 打印机接口模块电路原理图

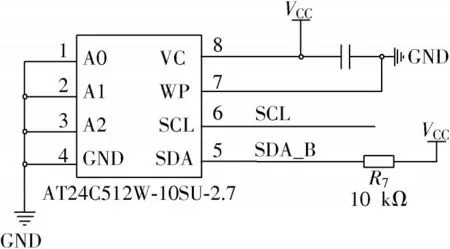

2.6 存储模块设计

通过对量热仪每天做样的个数(约20 个)以及每个样需要保存的数据信息量和需要保存数据的天数统计,可以得到至少需要的数据存储空间的大小。参照Parr6300 的试验结果报告单格式(一个样的数据存储需47 B,保存6 天的数据),设计时设置保存100 个样(约5 天)的试验数据,共需要4 700 B(37 600 bit),故采用AT24C256(262 144 bit)即可达到要求。为了留有充分的裕量,存储模块选择AT24C512,电路原理图如图9所示。

图9 存储模块电路原理图

3 系统软件设计

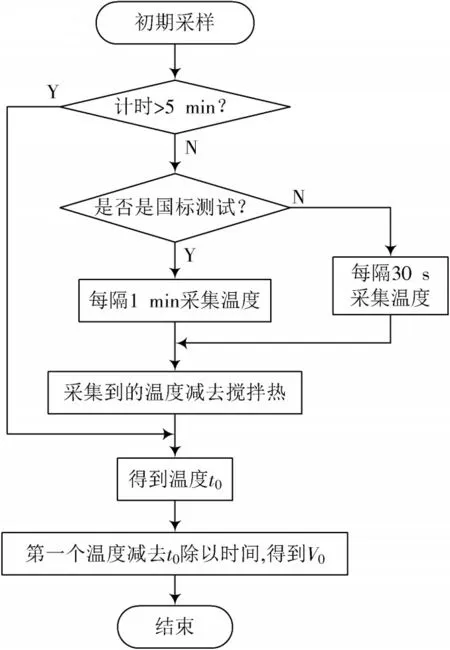

3.1 初期采样

初期采样主要是通过测量得到冷却速度,从而进行精确地冷却校正,以平均冷却速度作为点火时的冷却速度。初期采样流程如图10所示。

图10 初期采样流程

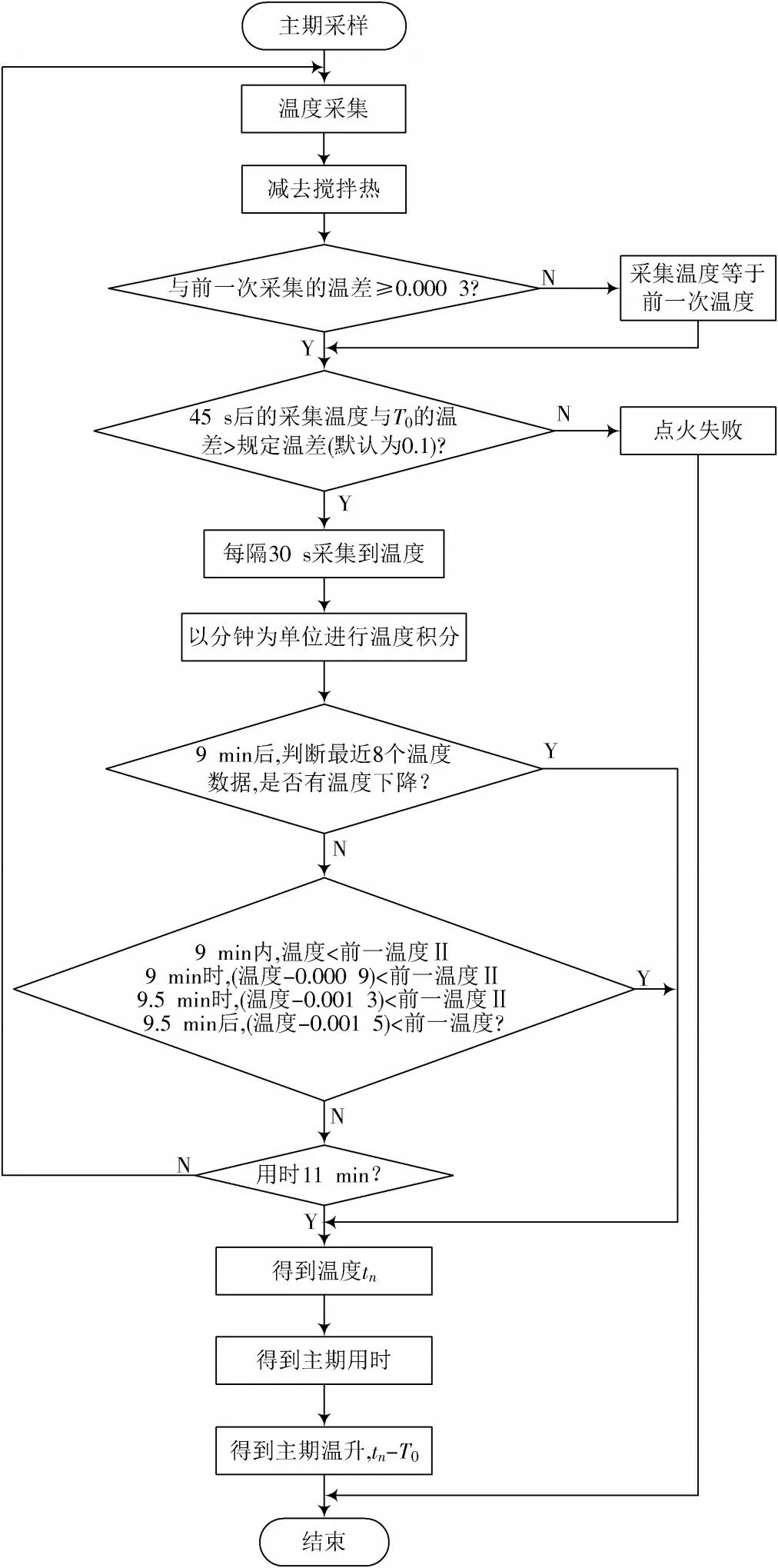

3.2 主期采样

点火后,试验进入主期。在实验规定时间内温度急剧上升,则表明点火成功,之后慢慢温升趋于平稳。测试时应确保实验环境温度的一致性,从而使测量结果更加准确。主期采样的主要目的是得到主期用时和主期温升,主期采样流程如图11所示。

图11 主期采样流程

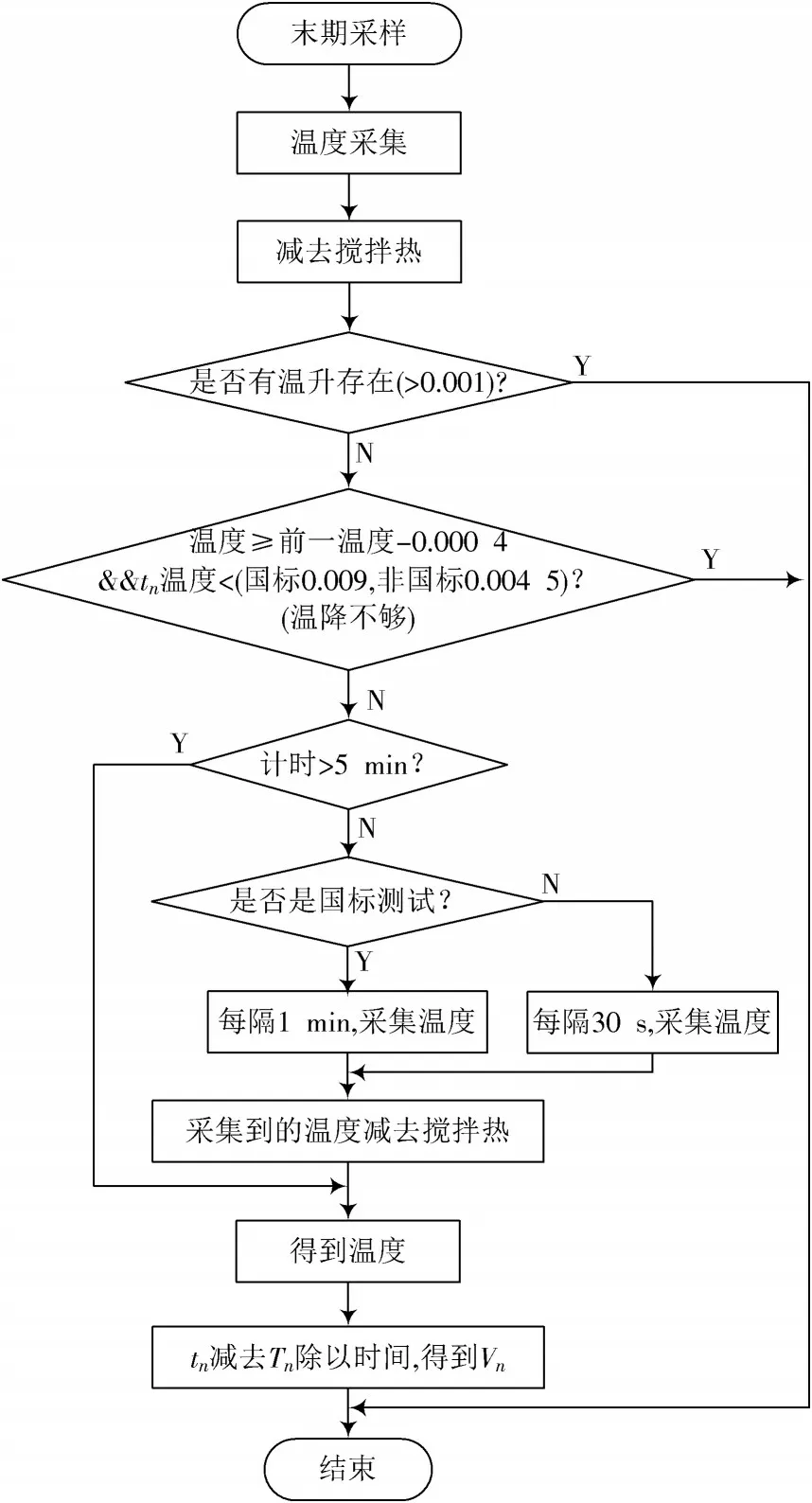

3.3 末期采样

内筒温度下降时,试验进入末期。末期温度采样是为了计算末期平均冷却速度。从上述第一个下降温度点开始计时,时间必须5 min 后,采用国标法每分钟采集一次温度,瑞方法每30 s 采集一次温度值,准确测取内筒温度,记作tn。用tn减去Tn除以时间,计算得到Vn。末期采样流程如图12所示。

图12 末期采样流程

4 试验与测试数据分析

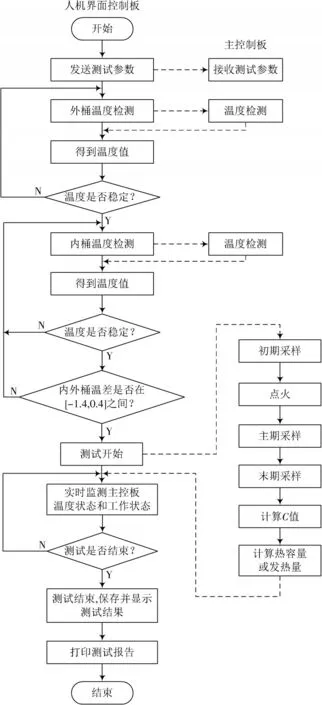

按照国标要求,实验采用瑞方法和国标法分别进行测试实验,具体的试验流程如图13所示。人机界面控制板控制主控板。人机界面给主控板发送测试参数、测试开始命令,进行温度检测,确保温度达到稳定后,正式开始测试,主控板完成初期、主期、末期的采样及控制工作,计算C值、热容量和发热量,然后再将计算结果反馈到人机界面控制板进行处理。

图13 整机试验流程

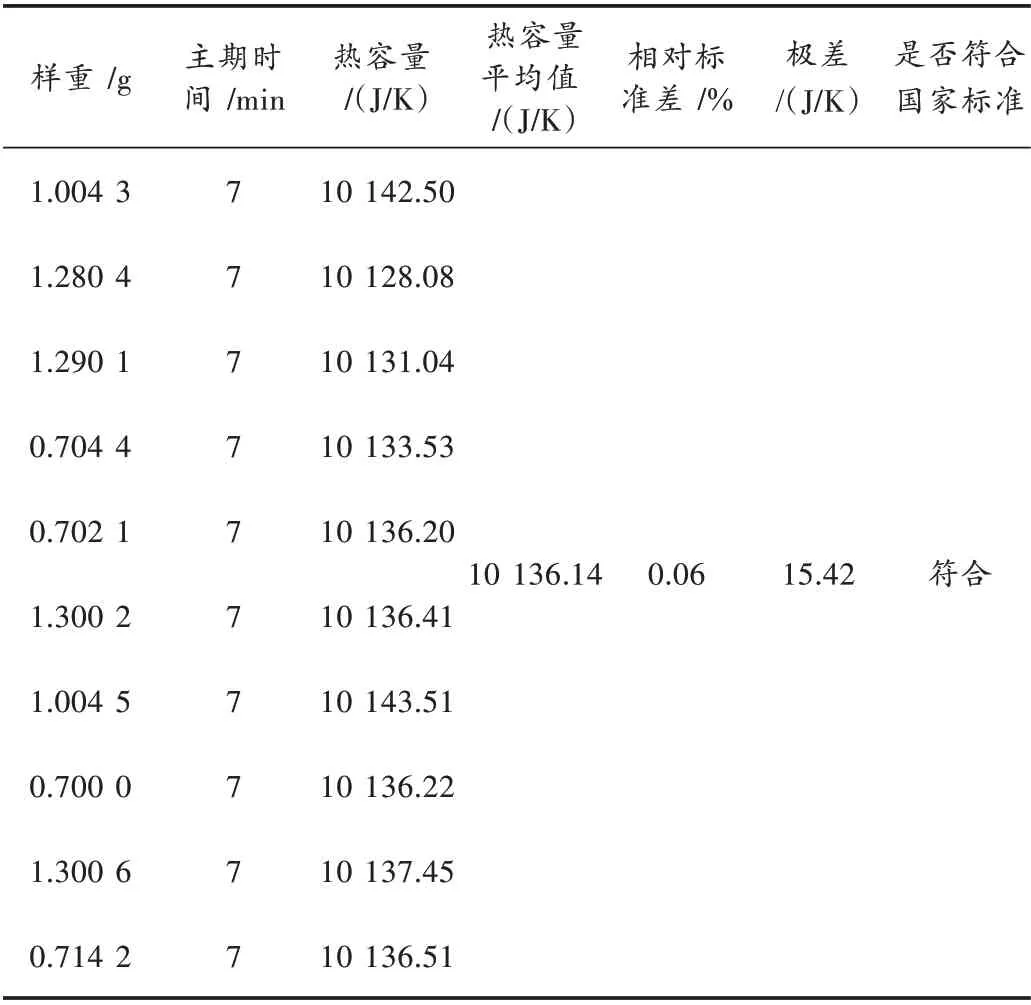

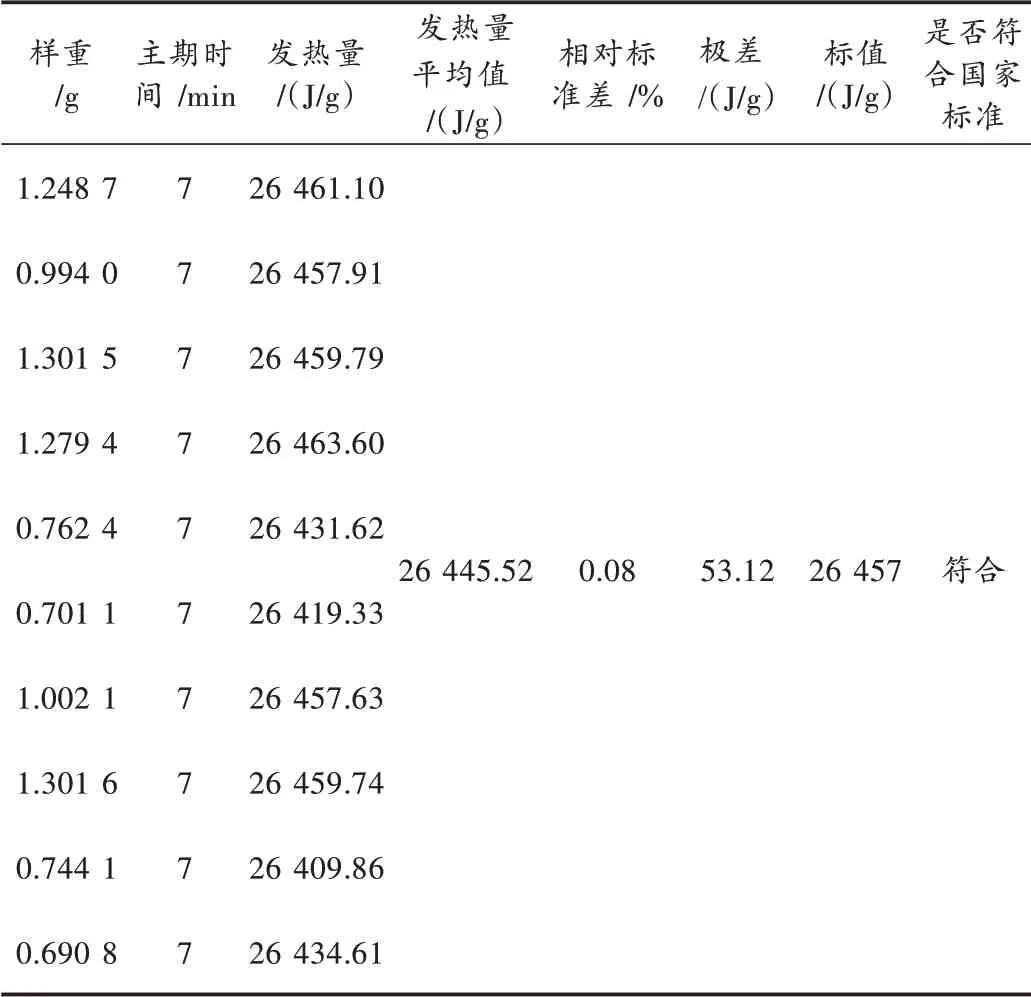

实验完成后,可采用打印机打印实验结果。热容量和发热量的试验测试数据如表1、表2所示。

表1 热容量数据

表2 发热量测试数据表

5 结 论

本文提出一种基于STM32 和CPLD 硬件平台的新型自动量热仪的设计方案。整体设计时把下位机主控板和人机交互部分分开设计,简化了控制控制方式,采用SPI 方式通信,提升了通信的稳定度。温度采集采用高精密传感器PT1000,并对内外筒温度进行基线修正补偿,提高温度采用的精密度。同时,设计了完善的A/D 转换电路和微弱信号处理电路,最大限度地提高了信噪比;此外,还设计了液晶显示模块和结果打印模块,人机交互界面更加友好。初期、主期、末期温度采集以及C值的算法严格按照国家标准执行。

设计完成后对设备按照瑞方法和国标法进行试验测试,主期时间控制到了7 min,较当前水平提升了近2 min,热容量相对标准差为0.06%,极差为15.42 J/K;发热量相对标准差为0.08%,极差为53.12 J/g。设计完成的新型全自动量热仪人机交互更友好,主期时间缩短10.8%,极大提升了试验效率,热容量、发热量相对标准差和极差的测试结果优于国家标准。