一种振动 油液多源信息在线监测系统*

2022-12-14肖进王建国高峻峰范斌张超

肖进,王建国,高峻峰,范斌,张超

(1.内蒙古科技大学 机械工程学院,内蒙古 包头 014010;2.内蒙古农业大学 机械工程学院,内蒙古 呼和浩特市 010000)

齿轮传动机构因其结构紧凑、传动高效的特性在机械动力系统中被广泛使用.齿轮传动系统经常工作在高速、高负荷等极端工况下,齿轮磨损损伤情况时有发生.一旦发生故障,机器将直接失去动力.故针对齿轮进行故障诊断对于提高机器的可靠性具有现实意义.得益于近年来经济和科技快速发展,我国一些大学在该领域也取得了许多成果[1].目前对机器的状态进行监测多针对齿轮箱的噪声、振动加速度、声发射信号等外部指标进行监测,崔喜贺等[2]基于振动信号的各种分析方法来对故障进行定位和诊断,然而他们所提取的振动状态信息维度单一.齿轮润滑油内含有磨粒的数量、尺寸、形貌等信息,这种将润滑油取样后进行观测分析的手段称为铁谱法[3],该技术能提前发现潜在故障发生的趋势.可通过对特种车辆综合传动系统润滑油进行研究,为车辆维修保养提供合理化建议[4].设计的监测系统将结合上述方法的优势,分别从振动和油液2个数据维度对机器设备同时进行监测.

1 系统总体设计与规划

文章设计的系统基于美国NI公司的LabVIEW虚拟仪器开发平台,该平台提供的图形化编程语言及其开发平台对本监测系统的开发提供了便利,得益于该平台在数据采集领域的专业性,本采集系统通过使用其内部的DAQmx数据采集函数及串行通讯函数VISA即可实现上位机与数据采集卡、传感器、油液分析仪的油液摄像头的数据通信,从而实现对齿轮传动系统的振动加速度信号、油液磨粒图片信号的采集、测量与存储.利用数据采集卡、油液分析仪以及LabVIEW开发平台设计出一个同时从振动和油液两个维度监测机器设备的健康状态的综合在线采集系统.用户通过操作程序前面板控制上位机发送指令使数据采集卡和油液分析仪执行数据采集任务.系统结构图如图1所示.

图1 采集系统功能模块

本系统硬件选用PCB生产的IEPE类型三轴4针加速度传感器来采集加速度信号,该传感器能同时测量同一测量点的X,Y,Z3个坐标方向的加速度,灵敏度为10 mV/G,最高采样频率可达5000 Hz.该传感器将加速度转换为模拟电压信号输出至PXIe-4492数据采集卡,该采集卡可直接插入NI机箱的PXIe接口与上位机连接.油液分析仪采用RS232串口控制分析仪蠕动泵、电磁线圈执行动作,并且通过USB数据接口回传视频数据.

1.1 系统主要功能

1.数据采集30 s,等待并处理90 s,系统在这2个状态间交替运行.

2.实现振动信号数据的采集以及存储、处理.

3.实现视频数据的采集以及存储.

4.综合振动信号分析结果以及油液分析结果,得出1个状态异常指数并以趋势图的形式显示在面板上.

5.振动信号以及油液信号实时显示在面板上,所有数据均保存在本地路径方便日后查看.

主程序运行流程如图2所示.

图2 主程序流程

1.2 前面板设计

如图3所示,前面板主要分为加速度时域波形显示区、油液监视窗口、参数配置区,状态异常指数波形图4大区域.加速度波形图实时显示当前的加速度波形,油液监视窗则实时显示当前油液中磨粒的形态,健康趋势波形绘制出历次的健康值趋势图.用户点击开始按钮后不需要其他操作即可实现自动化监测.

图3 采集系统前面板

2 数据采集与分析模块

2.1 振动数据采集与分析

LabVIEW在数据采集领域以其专业性著称,其提供的库函数以及其数据采集DAQmx函数库有效降低了数据采集系统的门槛.同时,其声学与振动分析模块提供了丰富的振动信号处理模块,可以通过调用相关模块以实现均值、方差、峰-峰值等数据处理指标来实现对加速度数据数列的时域信号监测[5-7].加速度处理程序如图4所示.

图4 振动分析程序

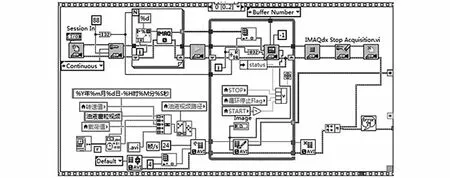

2.2 油液视频与图像采集

NI为LabVIEW开发的的视觉开发模块VDM(Visual Development Module)工具箱提供了丰富的图像采集和图像处理模块,本系统采用视觉与运动工具箱的IMAQdx选板下的函数来控制油液分析仪的油液监视摄像头来采集油液磨粒视频.IMAQdx提供的AVI Creat控件可以创建指定帧率的AVI视频,将其与图像连续拍摄控件IMAQ Star Acquisition配合即可实现AVI格式的视频文件,视频采集程序、图像采集程序如图5所示.

图5 油液视频采集程序

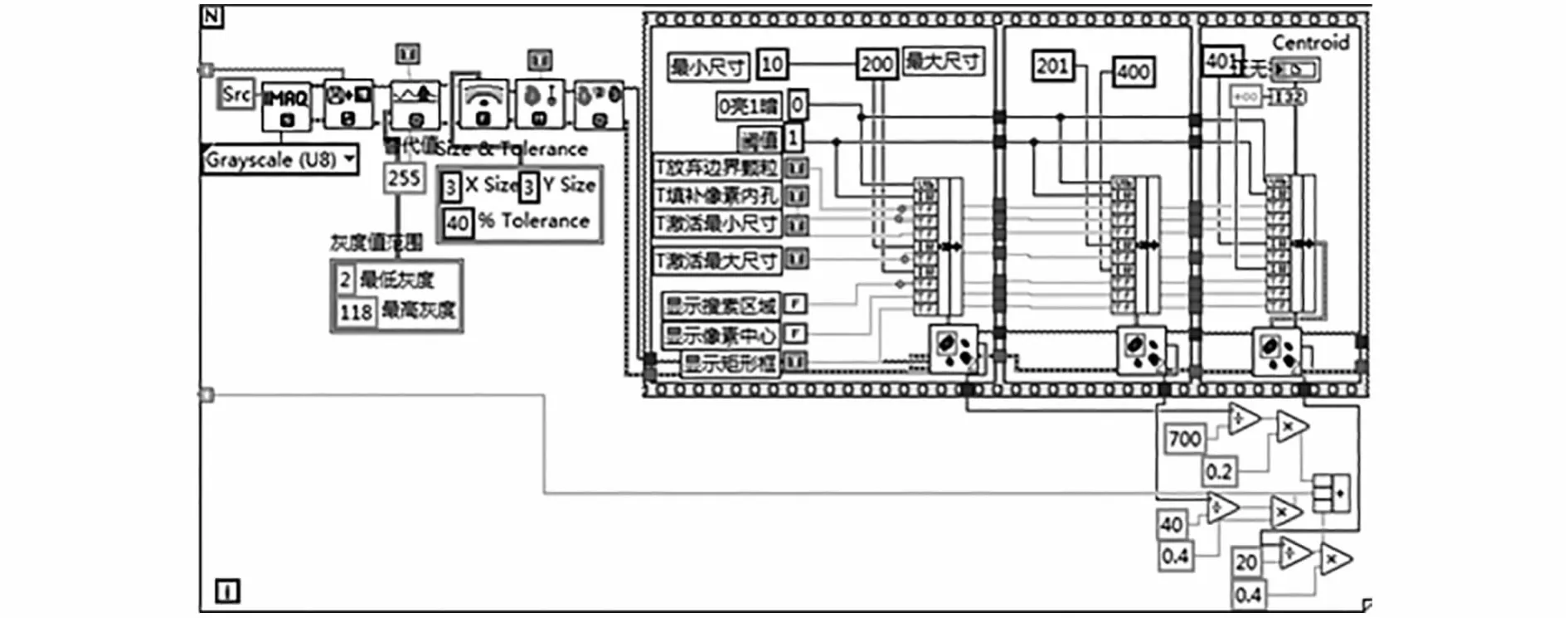

2.3 油液图像处理

得益于VDM的强大图像处理函数库,可以针对采集到的图像进行色彩转换、二值化,特征识别、目标计数等[8].通过将油液视频的最后一帧提取出来进行处理,从而获取到每次采集试验的油液磨粒图像.处理后即可得到不同像素面积区间内的磨粒数量.图像处理程序如图6所示.

图6 图像处理函数

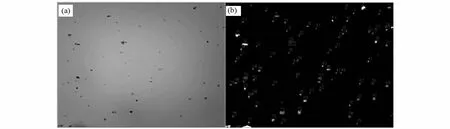

含有油液信息的图片处理后的效果如图7所示.

图7 油液信息(a)处理前的信息;(b)处理后的信息

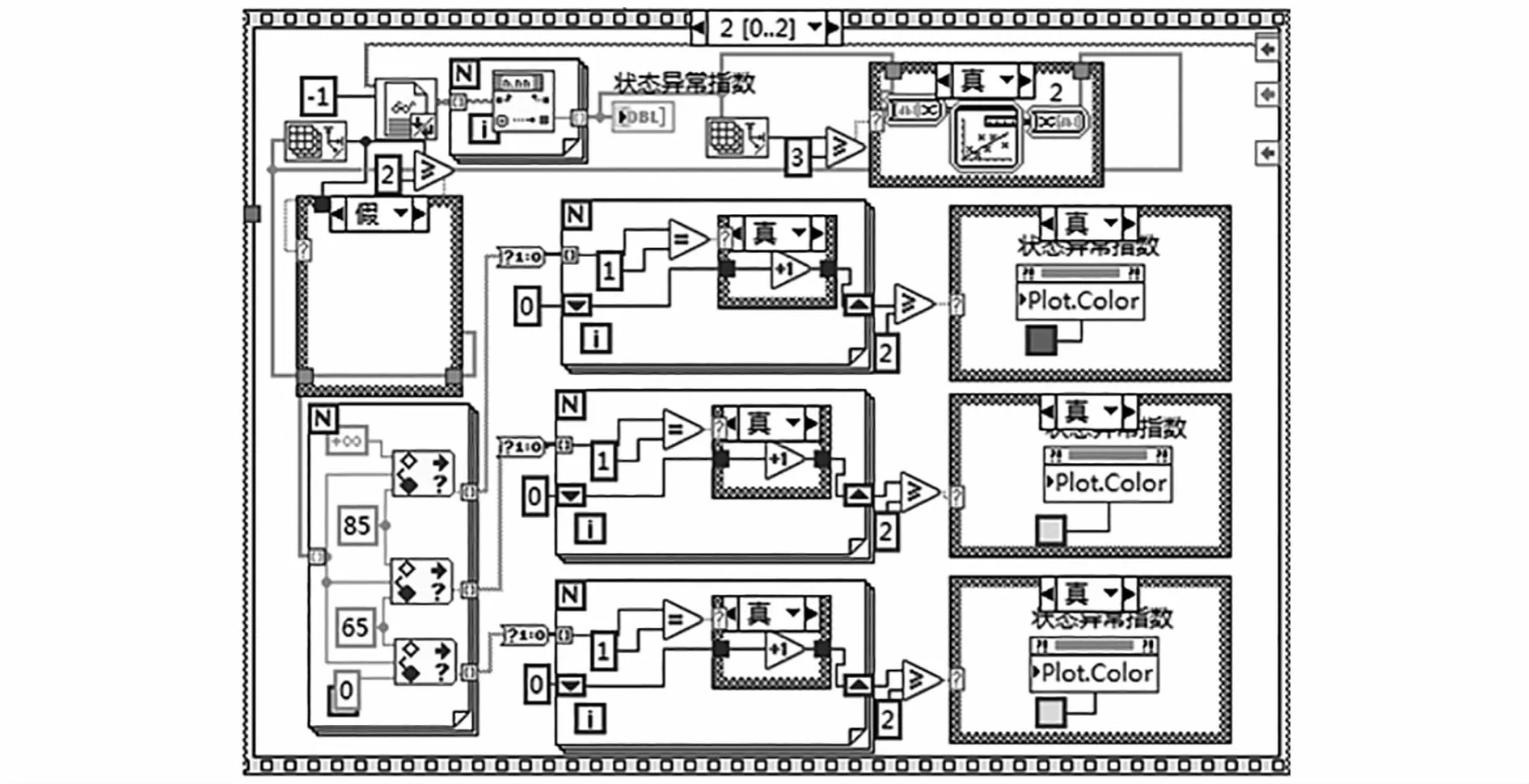

3 状态异常指数与早期预警

设计出1个能直观得出被监测机器的异常状态参数为本系统设计目的之一,这将有助于维护人员直观地了解机器目前的磨损故障状态,并在早期预警功能的辅助下对机器进行维护与保养,本系统通过综合振动异常指数与油液污染指数分别加权得状态异常指数.部分程序如图8所示.当指数在[0,65],(65,85],(85,+∞)区间内时,前面板的状态异常曲线将分别变成蓝色、黄色、红色,分别对应着正常,预警,故障3个状态,以此来实现故障预警.

图8 状态异常指数程序

为了进一步提高预警的效果,以避免维护人员没有注意到系统前面板以至于没有及时停机,从而造成机器故障进一步加剧,本系统在前面板通过色彩示警的同时,发出警告音来提醒维护人员.如图9所示,当综合状态异常指数超过85 h,声音示警模块将读取wav音频格式文件并循环播放,直到工作人员操作前面板,采取停止操作后,警告音播放才会停止.

图9 声音示警模块

4 实验验证

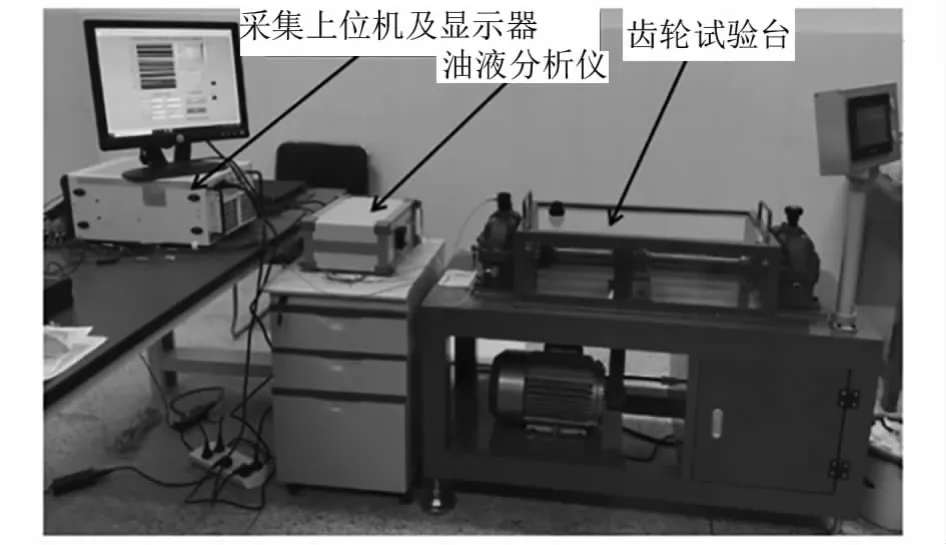

实验各部分硬件的整体布置如图10所示.通过使用齿轮加速磨损试验进行磨损加速实验以验证系统的稳定性以及诊断的准确性.对实验台施加不同的载荷以设定不同的转速来模拟不同的工况.

图10 实验平台硬件布局

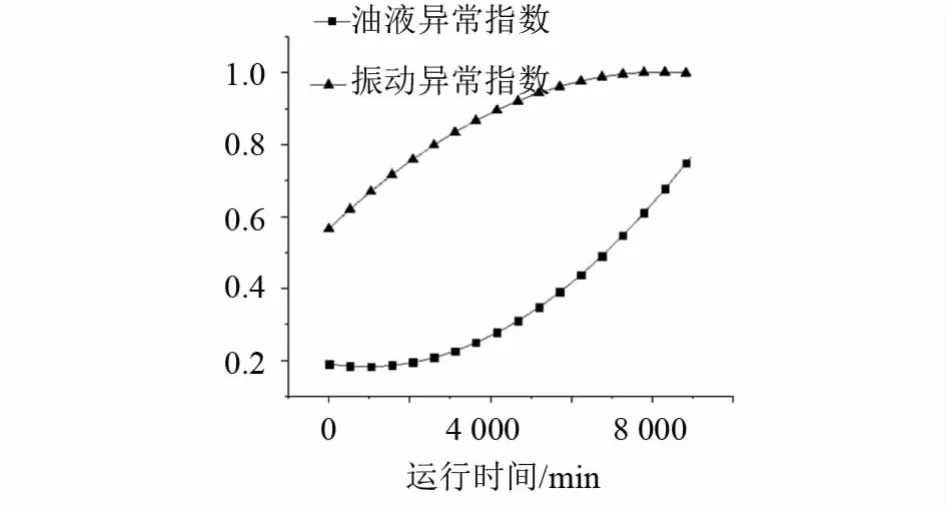

实验台共运行了150 h,经验证该采集系统能稳定采集振动、视频数据.实验完成后经观察,试验齿轮的齿面出现明显的小坑状磨损现象.将获取到的全生命周期数据使用本系统分析.通过油液中磨粒数量得到油液污染程度的变化趋势.通过对振动加速度信号的峰值、峰峰值等指标加权处理后再拟合,即可得到图11所示的振动异常指标.

图11 油液污染指数与振动异常指数

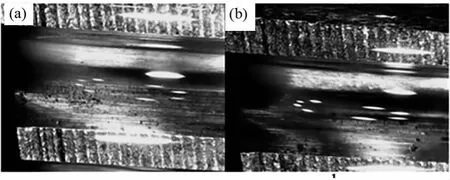

通过对比齿轮齿面随着实验进程产生的变化,能清晰地观察到齿轮表面磨损加剧这一现象.如图12所示,可识别齿面磨损初期阶段和磨损后期阶段.

图12 齿轮齿面磨损初期与后期(a)磨损初期;(b)磨损后期

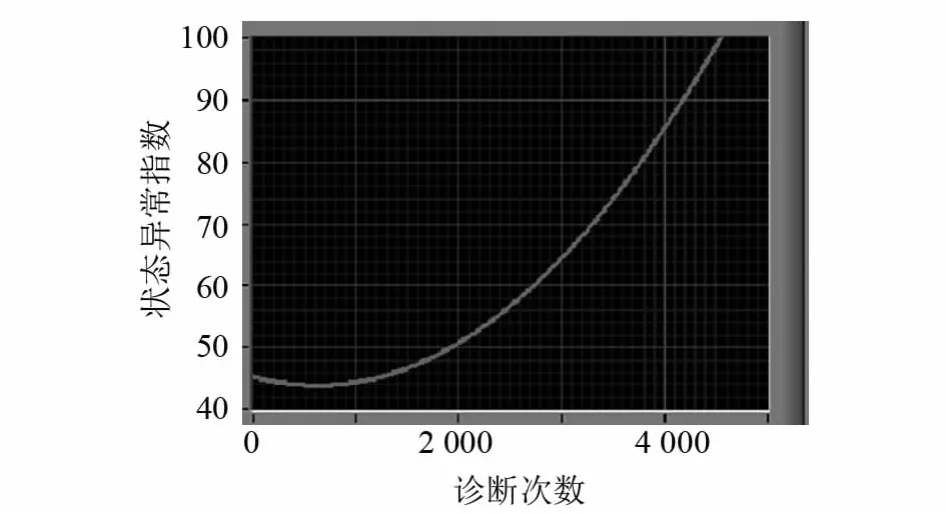

将50%油液污染指数与50%振动异常指数加权后再相加即可得到能综合反映设备状态的状态异常指数.为使状态异常指数值易于理解,将其放大100倍即可得到如图13所示的最终诊断结果.

图13 状态异常指数

该曲线图显示在采集系统前面板上,其值与实验过程中齿轮磨损程度相对应,数值、斜率越高即表明齿轮健康状态越趋于异常.实验结果表明,该曲线能够正确表示齿轮的实际磨损情况.

5 结论

(1)基于LabVIEW虚拟仪器平台的振动-油液信息在线监测系统能降低人力成本,实现无人化、自动化的连续在线监测,实现振动加速度、油液信息的采集、处理与存储.

(2)相较于传统单一指标的监测手段,本系统的振动-油液双维度监测具有更高的诊断精度和抗干扰性.对齿轮传动系统的早期故障能做出及时预警.