整体移动模架在下穿通道工程中的应用分析

2022-12-13魏业松

魏业松

(福建省交建集团工程有限公司,福建 厦门 361000)

0 引言

随着厦门市海沧马銮湾片区建设的发展,提倡立体交通通行方式的工程增多,下穿通道工程存在跨度大、净空高和工期短等特点。在马銮湾新城中心岛马銮湾西路一期项目的下穿通道顶板模板支撑架施工中,变截面双孔下穿通道采用盘扣式支架体系,等截面双孔下穿通道采用钢管+贝雷梁支架体系。在保证模板支撑体系稳定的前提下,改进后的两种整体移动模架在工程项目中可以降低工人的劳动强度,节约成本,提高施工效率及质量。

1 工程概况

马銮湾新城中心岛马銮湾西路一期工程项目全长0.892km。下穿通道采用双孔框架结构型式、明挖暗埋方案。下穿通道采用整体双孔箱型框架断面,结构形式为钢筋混凝土构件,全长315.638m,施工范围为SK1~SK14节段。变截面SK1~SK6节段,节段长15m~20.64m,左右孔净宽13m~18.97m;等截面SK7~SK14节段,节段长14m~20m,左右孔净宽13m;SK1~SK4顶板厚度1.3m、底板厚度1.4m;SK5~SK6顶板厚度1.2m、底板厚度1.3m;SK7~SK14顶板厚度1.1m、底板厚度1.2m。

2 下穿通道两种顶板模板支撑体系设计方案

该公司承接较多大跨度桥梁项目,仓储贝雷梁及钢管等材料较多,从考虑成本的角度出发,节省外购或租赁材料的费用。因为该段基坑是片区地势最低点,雨季抽排水压力较大,考虑保证后续规划路实施,须先行通道施工,所以针对14节通道考虑如下:变截面双孔下穿通道采用盘扣式支架体系、等截面双孔下穿通道采用钢管+贝雷梁支架体系两种设计方案同时施工,方可满足工期。

方案一:盘扣式支架钢管规格为ø60mm×3.2mm,横杆步距1.5m,立杆纵向均匀布置间距为90cm,立杆横向布置间距按通道横截面面积等分荷载法布置,横向布置间距按照30cm-60cm-90cm3种方式布置,当盘扣式支架搭设宽度小于120cm时,支架采用30cm×90cm步距搭设,支架排数不少于3排。面板底模采用竹胶板,竹胶板长×宽×厚度为2.44m×1.22m×0.01m,最小长度≥0.9m。纵向方木(底模面板下小棱)采用9cm×9cm方木,纵向通长,横向间距(中到中)30cm (局部位置加密),最小长度≥2.0m。横向分配梁为I12工字钢,纵向间距(中到中)90cm (局部位置加密),最小长度≥3.0m。经受力计算分析,满足规范要求。

方案二:钢管+贝雷梁支架纵向间距设置3组支架(20m通道)。支架采用标准贝雷梁,螺旋刚管横向间距283cm,组内支架采用ø426mm×8mm,螺旋刚管组间距为250cm和300cm。3组支架组间支架间距500cm,支架设置10号槽钢剪刀连接。横杆、剪刀杆采用10号槽钢,间距横纵不同,支架搭设宽度均为13m。通道顶板底模板采用244cm×122cm×1.0cm厚竹胶板,竹胶板下为9cm×9cm的纵向方木,间距30cm,横向次龙骨为I12工字钢,间距为90cm,纵向主龙骨为标准贝雷梁,间距为100cm。经受力计算分析,满足规范要求。

3 改进后的整体移动盘扣支架方案

目前,关于大跨度盘扣支架施工技术的研究已经比较成熟,余备军等[1]对巨跨地下洞库顶推滑行式盘扣支架重型衬砌台车施工技术进行了研究。沈红良等[2]对整体移动式支架在市政通道工程中的应用提出了改进的模板支架方案。在该项目改进后的模板支架方案中,增加了底托+滑轮组及牵引系统,可以将整个盘扣支架放置在两道滑轮组型钢上,用横向两道型钢焊接纵向两道滑轮组来形成一个整体,利用卷扬机逐步缓慢地使整个支架体系向前移动。

3.1 施工流程

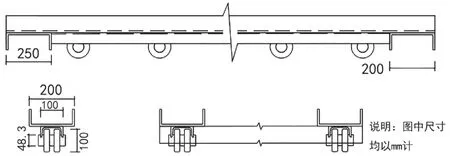

该方案的施工流程如下:1)搭设SK2盘扣支架体系,完成首段下穿通道主体结构施工。2)SK2主体结构达到强度后,缩回(通道横断面两边各进四跨立杆处)底托2处,各缩回行程20cm。3)安排两名施工人员依次在纵向方向上同步回缩两道底托。在整个纵向底托下设置两道滑轮组(16.84m长20号槽钢面向上承受底托、盘扣架杆件、12工字钢及方木竹胶板等的静荷载,20号槽钢下满焊焊接16.44m长10号槽钢,10号槽钢下焊接12cm长钢管为轴,穿3cm宽、10cm外直径的高强B级圆柱轴承轮2个,一道槽钢下设置10组轮子,形成槽钢顶面至轮底15cm高的滑轮组),如图1所示。

图1 滑轮组断面图

4)采用20号槽钢横向先后两道,满焊焊接滑轮组纵向头尾上20槽钢处,保证两道滑轮组形成整体。5)安排4名施工人员依次在纵向同步回缩其余底托,各缩回行程10cm;当整体缩回其余底托整体落架时,保证之前两道底托与滑轮组顶面接触紧密并焊接牢固。6)设置2条ø20mm钢丝绳系于两道滑轮组间槽钢上拉环。7)利用5t卷扬机在SK4底板处拉动整个支架系统向前缓缓移动,拉动过程中每前进1m检查支架体系整体稳定性,观测支架立杆与侧墙边间距,保证支架体系的有效移动。

3.2 整体移动式盘扣支架计算

除了支架模板须满足受力要求来保证整个盘扣支架的强度和稳定性之外,滑轮组及牵引系统也要满足受力的要求,须对滑轮组及牵引系统进行受力分析,由于滑轮组上纵梁不仅传递集中力而且传递弯矩,卷扬机拉力也须承受整个支架的自重,因此作为一个整体进行分析。

滑轮组纵梁承受盘扣支架传递下来的力,竖向力也主要由跨度18.97m范围内的模板及工字钢传递而来,16.2m长盘扣支架总共传递的竖向力主要是模板、方木、工字钢和盘扣支架的自重。

F总=573.36kN,考虑恒荷载分项系数取1.3,F总=573.36kN×1.3=745.37kN。共2道滑轮组,每道滑轮组有19个竖向受力点,则每个受力点传递力为F=745.37kN/38=19.62kN。考虑不均匀系数取1.2,如公式(1)所示。

式中:Mmax为弯矩最大值;p为应力;I为截面惯性矩。

滑轮组槽钢强度验算:最大弯应力如公式(2)所示。

式中:Mmax为弯矩最大值;σmax为最大弯应力;W为截面抵抗矩。

综上所述,滑轮组槽钢布置满足要求。

滑轮组滚柱轴承的承载能力与轴承的类型和尺寸有关,这次计算不考虑轴承的寿命计算。当滚柱轴承工作稳定高于120℃时,须引入温度系数,由此可见不需要考虑温度系数。考虑当支架下落时会产生震动,当轴承承受有冲击荷载时,当量动荷载计算引入荷载系数。滚柱轴承主要是承受径向荷载,轴向荷载偏小,当量荷载的计算如公式(3)所示。

式中:fp为负荷系数;X为径向动载荷系数;Y为轴向动载荷系数;Fr为径向荷载;Fa为轴向荷载。荷载类型为中等冲击fp取1.2。

其中:P=fp(XFr+YFa)=745.37kN/20×1×1.2=44.73kN<单轴承极限承受荷载77kN。综上所述,滑轮组轴承布置满足要求。

整个模板及方木、工字钢、盘扣支架的自重为57.3t;外加滑轮组中16.84m长20号槽钢两道、16.44m长10号槽钢两道、10.1m长20号槽钢横向先后两道,合计1.71t,总重59t。考虑到轮子行走在良好的混凝土面上,滚动摩擦系数取值为0.02。滑轮直径为10cm。轮子的滚动摩擦力计算式如公式(4)所示。

式中:G为支架自重;f为滚动摩擦系数;R为轮子半径。

5t卷扬机钢丝绳额定拉力为50kN,远大于轮子的滚动摩擦力。综上所述,卷扬机布置满足要求。

4 改进后的整体移动钢管+贝雷梁支架

目前,对钢管+贝雷梁组合支架的施工技术已经取得了一些进展,李梁等[3]在大跨度离壁式隧道拱部被覆盖移动模架施工技术中提出了顶升系统的设计方案。陈志勇[4]在钢管桩和贝雷梁组合支架现浇箱梁施工技术中提出了组合支架的优势。在该项目改进后的模板支架方案中,首先贝雷梁片与双拼36号工字钢满焊焊接,之后双拼36号工字钢与螺旋钢管顶钢板满焊焊接,增加了螺旋钢管牛腿顶升系统+滑轮组及牵引系统,可以使整个钢管+贝雷梁支架落在滑轮组,利用型钢焊接全部螺旋钢管形成整体,使用卷扬机逐步缓慢地将整个支架体系向前移动。

4.1 施工流程

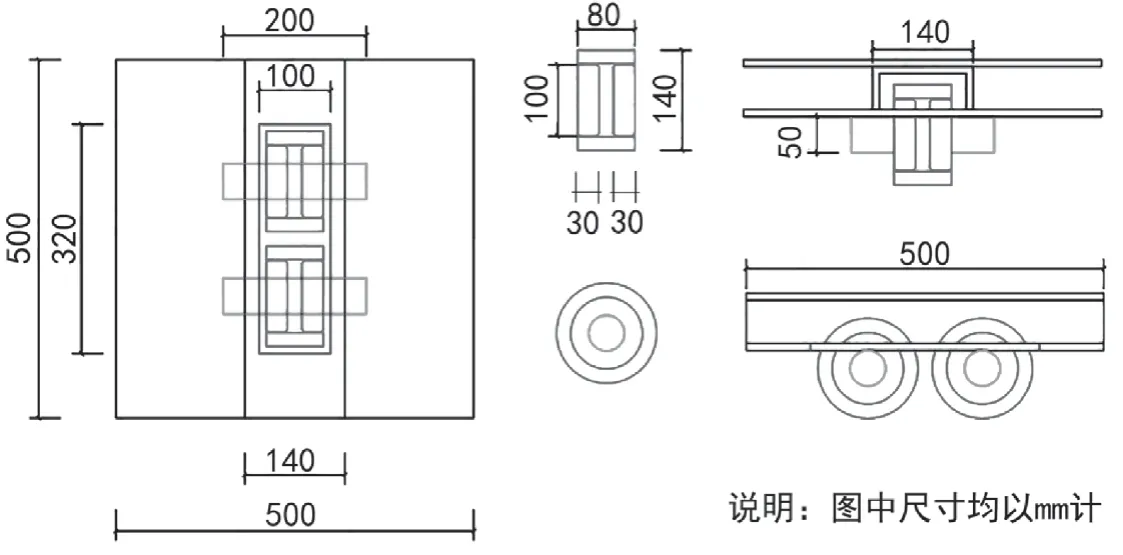

该方案的施工流程如下:1)搭设SK8钢管+贝雷梁支架体系,完成首段下穿通道主体结构施工。2)SK8主体结构达到强度后,螺旋钢管组中1号、3号、5号钢管两侧焊接牛腿。3)螺旋管组中1号、3号、5号钢管两侧两排,12台10t液压千斤顶就位,顶起并贴紧钢管两侧牛腿钢板,保证整体支架不扰动。4)安排人员切割螺旋管组中两排2号、4号钢管底钢板,抽出钢板,保证预制水泥墩顶1.5cm间隙。5)抽出螺旋钢管组两排2号、4号钢管底预制水泥块,在螺旋钢管组中两排2号、4号钢管底设置4组滑轮组(规格50cm×50cm、1cm厚钢板承受钢管、双拼36号工字钢、贝雷梁片、12号工字钢及方木竹胶板等的静荷载,钢板下满焊焊接50cm长14号槽钢,槽钢下满焊焊接规格50cm×50cm、1cm厚钢板,钢板居中取32cm×10cm空洞保证两个轮子可以有行走空间,取空钢板下满焊焊接两道间距16cm贝雷梁销子为轴,穿8cm宽、14cm外直径的高强B级圆柱轴承轮组2个,其中8cm宽、14cm外直径轮子由两个3cm宽、10cm外直径的高强B级圆柱轴承轮和外套8cm宽、14cm外径、2cm厚钢管制成,保证轮子整体承受压力)。在滑轮组的整体结构中,局部受力位置加设钢垫板,形成钢板顶面至轮底19cm高的滑轮组,如图2所示。6)安排人员同步切割螺旋钢管组中两排1号、3号、5号钢管底钢板,抽出钢板,保证预制水泥墩顶1.5cm间隙。7)抽出螺旋钢管组两排1号、3号、5号钢管底预制水泥块,保证钢管底悬空12cm。8)安排人员同步卸落12台10t液压千斤顶,保证螺旋钢管组两排2号、4号钢管底坐落在滑轮组顶上钢板,安排人员满焊焊接牢固,螺旋钢管组中两排1号、3号、5号钢管底距离地面5cm。9)安排人员安装第3步到第8步流程,同步依次下落施工后续的4排螺旋钢管组。10)待六排2号、4号螺旋钢管全部落到滑轮组上后,采用两道各20m长的20号槽钢纵向满焊焊接在六排2号、4号钢管上,连接位置位于最下层10号槽钢横杆下钢管,保证6排钢管形成整体。11)设置2条ø20mm钢丝绳系于两道20号槽钢上拉环。12)利用两台5t卷扬机在SK10底板处拉动整个支架系统向前缓缓移动,拉动过程中每前进1m检查支架体系整体稳定性,观测最外层螺旋管与侧墙边间距、双拼36号工字钢与侧墙边间距和最外层贝雷梁与侧墙边间距,保证支架体系有效移动。

图2 滑轮组断面图

4.2 整体移动式钢管+贝雷梁支架计算

由于移动式钢管+贝雷梁支架中除了支架模板须满足受力要求、保证整个钢管+贝雷梁支架的强度和稳定性之外,螺旋管牛腿顶升系统+滑轮组及牵引系统也须满足受力要求,因此有必要对螺旋管牛腿顶升系统+滑轮组及牵引系统进行受力分析,单个滑轮组上钢板不仅传递集中力,千斤顶还需要承受两组钢管贝雷梁架的自重,卷扬机拉力也需要承受整个支架的自重,考虑到这些因素,对移动式钢管+贝雷梁支架中螺旋管牛腿顶升系统+滑轮组及牵引系统作计算分析。

滑轮组钢板承受钢管+贝雷梁支架传递下来的力,竖向力也主要由跨度13m范围内的模板及工字钢、贝雷梁片和螺旋管等传递而来,20m长钢管+贝雷梁支架总共传递的竖向力主要有模板、方木、贝雷梁、工字钢、螺旋钢管组及槽钢的自重。F=1097kN,考虑恒荷载分项系数取1.3,F总=1097kN×1.3=1426kN。共12个螺旋钢管,则每个受力点传递的力F=1426kN/12=118kN。滑轮组滚柱轴承计算如公式(5)所示。

式中:fp为负荷系数;X为径向动载荷系数;Y为轴向动载荷系数;Fr为径向荷载;Fa为轴向荷载。

综上所述,滑轮组轴承布置满足要求。

整个模板及方木、贝雷梁、工字钢、螺旋钢管组及槽钢、滑轮组中钢板两层及槽钢自重为0.57t,总重110.27t。

其中12台10t液压千斤顶承受110.27/3=36.76t的质量,每个千斤顶承受36.76/12=3.06t的质量,10t液压千斤顶布置满足要求。

考虑轮子行走在良好的混凝土面上,滚动摩擦系数取值为0.02,滑轮直径为14cm。轮子的滚动摩擦力计算如公式(6)所示。

式中:G为支架自重;f为滚动摩擦系数;R为轮子半径。

5t卷扬机钢丝绳额定拉力为50kN,2台卷扬机作业后远大于轮子的滚动摩擦力。综上所述,卷扬机布置满足要求。

5 结论

综上所述,下穿通道顶板模板支架采用整体移动盘扣支架及钢管+贝雷梁支架体系设计,在保证支撑结构具有足够的刚度及承载力的前提下,通过改进支架体系下滑轮组的形式,合理配置施工资源,加快了工程进度,节约了施工成本,取得了明显的经济效益。须进一步深化研究,增加支架液压、电气等自动化施工设备与控制技术,也可以考虑施工装备的电液一体化技术来提高施工技术水平。