加热不燃烧卷烟用基棒制备方法

2022-12-13窦武阳秦得超

窦武阳 秦得超

(许昌烟草机械有限责任公司,河南 许昌 461000)

0 引言

随着烟草行业技术的不断发展以及人们对“健康类”烟草产品的追求,加热不燃烧(Heat-not Burning,简称HnB)烟草制品市场快速发展。和传统卷烟燃吸温度一般在600℃~900℃相比,加热不燃烧型卷烟能在较低的温度下蒸发出尼古丁及香料等物质,减少了高温燃烧裂解产生的有害物质[1]。但较低温度下烟草释放的烟气量与烟气浓度低,为改善烟气入口口感,此类卷烟烟支结构一般较短、吸阻较低[2],由此带来入口烟气温度高、热刺感强的副作用,这对烟支过滤嘴的功能性提出了更高的要求。

加热不燃烧烟支的过滤嘴须满足降低高温烟气、吸阻合适等要求,主流方案是在过滤段添加吸热、储热或导热材料,进行烟气热量的吸附与转移。对吸热材料的应用,通过折叠集聚聚乳酸(PLA)薄片形成过滤嘴滤棒结构,能够在高温烟气经过时实现有效降温[3]。由于国外各大烟草公司的技术封锁,国内对HnB卷烟的基棒制备方法研究受到限制,该文针对HnB卷烟结构进行了分析,建立了适用于发烟段及冷却段基棒的制备工艺流程,基于ZL26C型滤棒成型机组平台,开发研制了ZL62型纸质滤棒成型机,并进行了后续测试试验。

1 HnB卷烟基棒结构

目前的主流HnB烟草制品中,电加热式新型烟草研发最早,并凭借其较为成熟的技术成为市场占有率最大的新型烟草产品。以菲莫国际所开发电加热产品为例,其第三代电加热产品EHCSS-K[4]、IQOS第二代产品TEREA烟弹结构如图1所示。

图1 菲莫烟草电加热产品

第三代EHCSS-K烟支配合烟具工作温度在600℃,发烟段通过烟具中的加热区域加热产生烟气,吸附材料的加入减少了烟气中的有害物质,由醋酸纤维构成的多段结构在过滤烟气的同时起到隔离支撑作用。其后产品为改良加热方式,后续配套烟具采用插入式加热片进行发烟段的加热,烟弹装填过程中须将烟具中加热片插入发烟段,但易造成烟丝脱落、污损烟具等现象。IQOS最新生产的第二代产品TEREA烟弹,于发烟段内部集成金属发热片,与配套烟具使用,通过电磁发热原理产生热量加热烟弹,其工作温度不超过300℃,冷却段由降温吸热的PLA材料制成,整个烟弹抽吸过程中不需要额外插入加热片,解决了安装及烟具清洗的问题。

HnB卷烟多元复合基棒结构一般包括发烟段、冷却段和支撑段等。通常发烟段通过烟草薄片片材辅料进行特种设备的皱压成型,然后通过各种成型单元收缩成烟支直径大小的棒状,最后与各种基棒进行复合卷接。相比之下,冷却段用PLA片材的加工工艺与发烟段大体一致,但由于两种材料物理特性相差较大,对特定的设备及工艺要求不尽相同。

2 工艺流程及方案

2.1 工艺流程

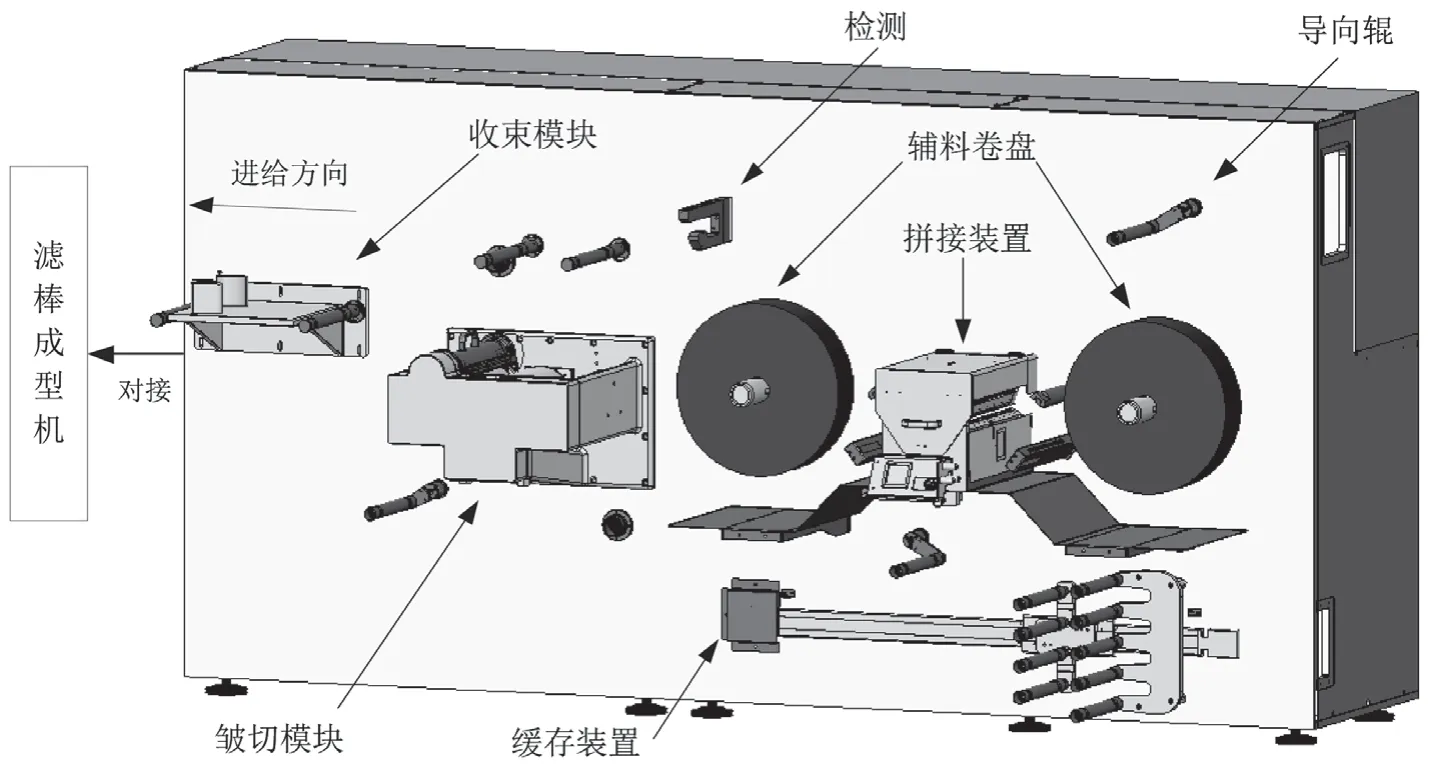

该文针对片材辅料的基棒制备工艺流程进行设计,制备原理是将烟草薄片或PLA辅材(卷盘形式)通过特种设备进行辊压、褶皱收缩后输入滤棒成型机,将其制成条状后再切割成所需长度的基棒段。在设计基棒成型系统时需要着重考虑不同辅料开卷张力、设备辅料更续、皱压收束调节及对接滤棒成型机等几个方面,设计制备工艺流程如图2所示。

图2 基棒制备工艺流程

基棒制备流程中,针对不同辅料,辅料放卷及张力调节需要进行自适应调节,多种薄片辅料的特有物理属性包括伸展时承受拉力有限、松弛时易折损或产生静电吸附,辅料在加工工艺流程中需要保持精准恒定张力。发烟段用烟草薄片辅料与冷却段用PLA辅料相比,薄片宽度一般较窄、卷盘直径大,考虑材料的抗拉强度和延展性,需要满足两种材料的开卷速度和拉力需求,薄片张力小于PLA,放卷速度比PLA速度慢。自动缓存功能设计为适应设备连续生产工况,通过双工位上料、料库缓存机构实现自动拼接技术,完成不停机状态下的辅料更换接续。辅料由开卷进入皱切模块过程中,路径设置纠偏装置及接头检测,保证进入皱切单元时辅料平整、进料方向准确,设置的接头检测装置可为后续剔除接头提供检测信号。考虑PLA材料自然状态下不易皱压成型,添加辅热装置,以便在进入皱切单元前进行加热处理,如此能够提升PLA材料的柔软度,降低皱切过程中由应力过大导致的材料破碎的风险,方便后续材料的收束成型。且PLA材料的吸热峰值位于53℃,其玻璃化转化温度较低[5],辅热装置温控需要较精确把握。皱切模块应用专利技术方案[6]如图3所示。

图3 皱切模块示意图

专利方案设计的作用是将烟草薄片皱切为宽度1mm左右的条状物或其他形式,对PLA辅料片材进行皱切、褶皱或其他形式,以方便两者收缩成束、卷制成型。皱切模块由一对辊子、机架、偏心调整及曲柄滑块机构等部件组成。辊对用于对辅料进行皱切动作,辊对圆柱面进行了特殊处理,形成皱切工艺面;曲柄滑块机构推动辊子水平位移,实现两辊对的挤压皱切;偏心装置设计为调整一侧棍子的水平位置,以便完成两辊的平行设置。皱切间隙即两棍对接触间隙,应用曲柄滑块机构的设计原型,伺服电机控制辊对压紧及皱切速度,可加工薄片及PLA等多种片材辅料,通过调整压切力及压切间隙以适应辅材不同的物理特性。皱切模块完成材料的处理后,经由收束装置对接滤棒成型设备,进行后续滤条棒的成型、分切、进行输出整理或者对接卷烟设备。

2.2 设计方案

根据制备工艺流程及原理,该文对基棒制备方案进行了整体设计,主要由拼接装置、缓存装置、皱切模块及收束模块等组成,如图4所示。对拼接及缓存装置的控制设计,伺服电机独立驱动的主动放卷方式是最好的选择,可通过高性能西门子运动控制器,采用速度同步模式+PID控制,保证运行中的料带张力恒定。静态拼接装置两侧设计双工位辅料用卷盘轴,通过气动张紧卷盘轴,配套传感器检测卷盘厚度以调整卷盘主动放卷配速。设备运行中单侧工位运动,对侧工位供替换辅料卷盘等待拼接,循环运行。

图4 基棒制备设计方案示意图

缓存装置设计采用伺服电机、同步带传动的直线运动单元具有高速度、高加速度、高精度、高负载以及长使用寿命等特点,辅料经拼接装置进入缓存装置,交错绕过多排导向辊,多层缓存后沿路径经上方导向辊、检测装置进入皱切模块。皱切模块机构利用曲柄滑块机构,通过伺服控制旋转曲柄进行两辊对的压紧,间隙恒定且在线可调,能够达到不同的皱切效果。控制系统基于PROFINET总线,大幅减少了工业现场通信干扰,提高了运行效率。选用西门子SIMATIC S7-1516T高级运动控制器、SINAMICS S120伺服驱动系统和SINAMICS G120变频驱动系统等控制部分,通过编程软件TIA Portal V16完成褶切辊控制模块、压切间隙调整模块、纸张力数据采集模块、放卷控制模块、缓存库控制模块、料盘拼接控制模块等工艺模块的软件设计。

完成皱切的辅料输送至收束模块,该模块可对辅料进行进入滤棒成型机前的梳理、收缩工作,以便更容易完成后续地烟枪成型。所采用皱切模块可根据辅料种类改变参数,调整皱切效果。当产品有特殊需求,例如需要添加香料、爆珠等,可在皱切装置后增加相应工艺模块,完成辅料处理后对接许昌烟机ZL26C滤棒成型机,进行烟枪收束、打条分切及鼓轮输出等后续工艺,完成整套基础棒的加工流程。

3 试验与分析

该文以“平台+模块化”研发方式,基于ZL26C型滤棒成型机组平台,搭建了用于生产新型烟草发烟段和冷却段的ZL62型纸质滤棒成型机,主要技术指标如下:生产滤棒直径规格φ5.1mm~φ8.0mm;制备发烟段基棒速度150m/min,PLA冷却段基棒200m/min;适配发烟段、冷却段辅料为片材卷盘,最大卷盘直径600mm,标准卷芯76mm,最大辅料宽度300mm。

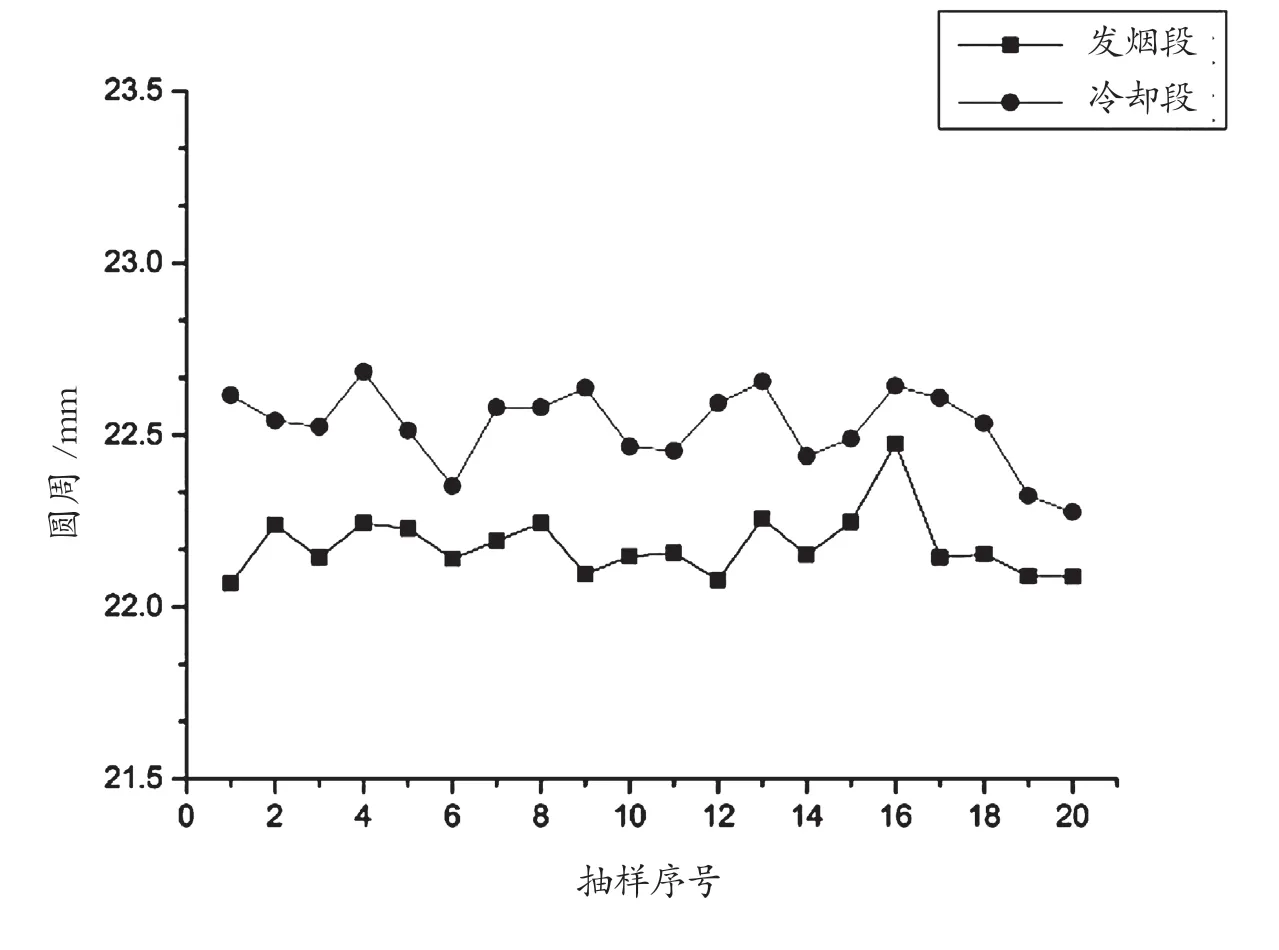

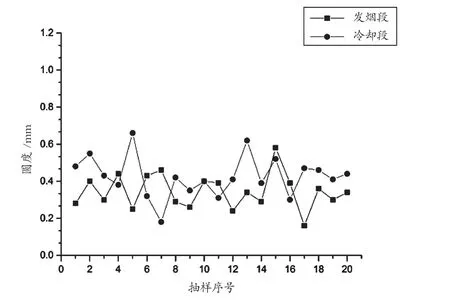

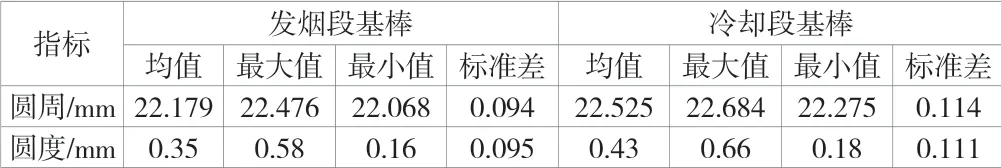

试验过程中分别使用了两种辅材进行基棒制备,对150m/min速度下生产的发烟段基棒与200m/min速度下生产的冷却段基棒分别进行了20次抽样检测,结果如图5和图6所示。

图5 圆周指标折线图

图6 圆度指标折线图

统计采样数据,设备抽样20次统计基棒样本指标的计算结果见表1。

表1 20次抽检基棒样本指标

从试验结果可以看出:发烟段圆度指标均值0.35mm,大部分在0.4mm范围内;冷却段圆度指标均值0.43mm,大部分在0.5mm范围内。冷却段基棒圆度、圆周指标比发烟段基棒数据波动大、稳定性差,成型后冷却段圆周整体偏大,存在个别超差现象,结合指标整体来看数据较为一致。分析出现数据偏差的原因,考虑为在收束成基棒过程中,冷却段所用PLA辅材比烟草薄片辅材的应力大,虽然现有收束装置能够实现收束功能,但成型效果不明显,造成冷却段基棒成型直径偏大,后续可对预收束模块进行设备改进,以更好地实现PLA辅材的收束功能。

4 结语

该文通过对新型烟草不同基棒结构及材质特性的分析,建立了整套适用于发烟段与冷却段基础棒的制备工艺流程,基于ZL26C型滤棒成型机组平台,开发研制了ZL62型纸质滤棒成型机。通过实物测试验证,设备整机能够在设计速度下稳定运转,各项指标均可达到设计要求,为后续新型烟草的制备奠定了技术基础,下一步将对试验中出现的问题进行深入研究。