智能井井下液压控制信号传输特性研究

2022-12-13喻贵民许亮斌谢仁军盛磊祥何东升

喻贵民, 许亮斌, 谢仁军, 盛磊祥, 何东升

(1. 中海石油(中国)有限公司, 北京 100010;2. 中山大学海洋工程与技术学院, 广东珠海 519082;3. 中海油研究总院有限责任公司, 北京 100028;4. 西南石油大学机电工程学院, 四川成都 610500)

智能完井系统主要由井下仪表和井下流量控制系统、地面动力控制系统、井眼内的通讯系统构成[1-2]。井下流量控制有电控和液压控制2种方案[3]。由于液压控制较为可靠,目前绝大多数的井下流量控制都采用地面液压系统[4-5],经井口到井下的液压管线把液压动力和控制信号传到井下,选择需要控制的油气层,驱动井下的滑套对井下目的层进行开度控制,从而实现选择性控制井下油气层进行生产的目的。

地面液压控制信号通过井眼中细长的液压管线传至井下。由于液压管线的摩阻,液压控制信号会发生衰减,其传至井下后可能不再具有与地面液压控制信号具有相同的形态,不容易被井下设备识别;由于传输距离长,通常地面液压控制信号传至井下需要较长时间,这意味着其不能及时传至井下,由此也增大了井下控制的难度。MWD井下液压通信技术已广泛应用于钻井作业[6-7],在完井工具远程启动中[1]和供水系统[8]也有应用,但这些井下信号都是在钻柱或完井管柱中传输的,管径较大(如文献[7]中为φ127.0 mm钻杆),受井眼尺寸限制,智能井井下传输液压控制信号的液压管线很细,大多为φ6.35 mm液压管线,二者尺寸相差一个数量级。由于管内介质速度与管径的平方成反比,管内流动的摩阻与速度的平方成正比,即摩阻与管径的4次方成反比,智能井液压管线的摩阻极大,由此带来极大的信号衰减,MWD的信号传输理论不能应用到智能井液压控制信号传输上。

国外智能完井井下控制设备早已实现商业化[2,9],但关于智能井井下控制信号传输方面的研究也很少,文献[10]在30年前对φ6.35 mm管线进行了测试,只得出了传输速度与理论解很吻合等结论,而测试长度远小于实际井深,未涉及液压信号传输特性方面的研究。之后,关于这方面的研究很少见到。上述研究中,均未考虑管线温度、压力变化对液压油黏度的影响,而智能井控制管线从井口到井底温度、压力变化大。为此,笔者尝试考虑这些因素,探讨井下液压信号的传输特性,以期为进一步研究井下液压控制系统提供参考。

智能井井下控制要求快速、准确,以下先讨论液压控制信号的传输速度,再研究其传输特性。研究液压控制信号的传输特性,即分析智能井眼温度、压力变化对液压油黏度的影响,根据特征线方程,结合智能井井下工况,研究井下液压控制信号特性及其工程影响因素,进而得出液压控制信号在液压管线中的传输特性。

1 液压控制信号的传输速度

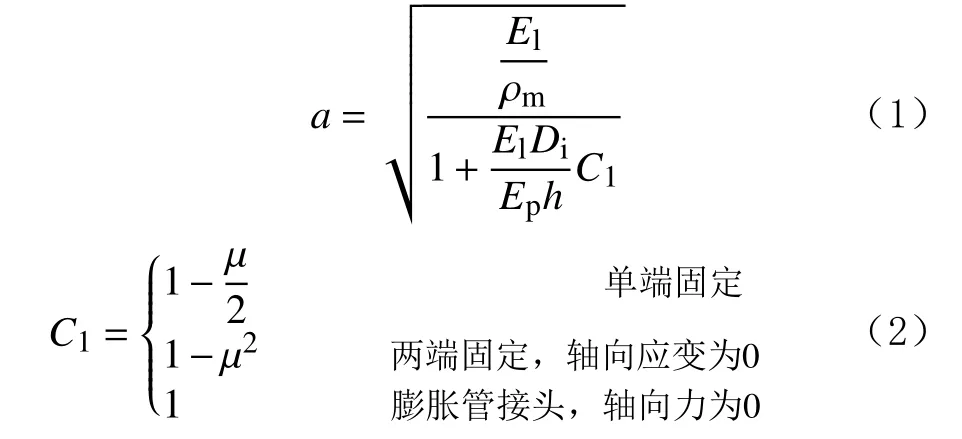

考虑液压管线的连续性,结合材料本构关系,可以得到压力波在液压管线内的传播速度[11]:

式中:a为压力波(液压控制信号)在液压管线内的传播速度,m/s;El为介质的体积弹性模量,Pa(通常液压油的体积弹性模量为1.2~2.0 GPa[9],先取中间值1.6 GPa);ρm为介质密度,kg/m3;Di为液压管线内径,m;Ep为液压管线弹性模量,约210 GPa;h为液压管线壁厚,m;C1为与液压管线固定方式有关的系数;μ为液压管线泊松比,取0.3。

式(1)中,El≪Ep,根号下分母近似为1,即管线固定方式影响很小。压力波的传播速度主要取决于介质的弹性模量和密度。通常液压油的体积弹性模量为1.2~2.0 GPa,实际工作中液压油不可避免地会混入气体或气泡,其体积弹性模数可取0.7~1.4 GPa,液压油的弹性模数Km=1 GPa[12]。液压管线的内外径和壁厚分别取4.572,6.35和0.889 mm,代入式(1)求得压力波的传播速度为1 075.5 m/s。

如果液压油内含有气体,压力波传播速度的计算公式可简化为:

其中

式中:Vt为介质总体积,m3;下标l,g和m分别表示液体、气体和混合介质。

式(3)可写为:

32#液压油40 ℃时的运动黏度为32×10-6m2/s,空气密度也采用40 ℃时的密度,ρg=1.128 kg/m3。由此可计算出标准大气压下管线内压力波的传播速度,见图1。从图1可看出,常温常压下,介质内不含气时压力波的传播速度约为1 400 m/s,即使介质中含1%气,压力波的传播速度也会降至低于200 m/s,意味着常温常压下地面液压控制信号向下的传输速度为液体介质中的1/7,地面控制井下执行机构需要很长时间;但当介质压力提高至5 MPa时,在含气量在0~1%时,压力波的传播速度基本维持不变。因而,在安装液压管线时,除排尽管线内空气外,管线内液压油的压力最好保持在5 MPa以上。

图1 不同含气量和压力下管线内压力波的传输速度Fig.1 Pressure wave speed in the pipeline under different air content and pressures

2 温黏温压效应的影响

液压控制信号以式(6)所计算的速度向下传播,由于液压油黏性产生的水力损失,下传信号发生衰减。同时,由于地温梯度和井深变化,井眼内的温度、压力从上到下是变化的,液压油在不同温度和压力下的黏度可用Roelands关系式表示[13]:

式中:η为液压油不同温度和压力下的黏度,Pa·s;η0为液压油在标准大气压、温度T0=313.15 K下的黏度,Pa·s;T为温度,K;p为压力,Pa。

对陆地井,由于地温梯度,井眼温度向下逐渐升高;而对深水井,海床温度较低,井眼温度先随着井深增加逐渐下降,后由于地温梯度而随井深增加不断上升。假设深水井的井深为3 000 m,泥线距海面500 m,泥线处温度为5 ℃,井口温度为20 ℃,地温梯度为3 ℃/100m,可得32号液压油运动黏度随井深的变化曲线,如图2所示。从图2可以看出,液压油运动黏度随井深增加变化较大,在井口处为76.0×10-6m2/s、在泥线处为174.6×10-6m2/s、在井底处为9.8×10-6m2/s,最高处与最低处相差近18倍。因此,根据不同井深的黏度计算水力摩阻是必要的。

图2 液压油运动黏度随井深的变化曲线Fig.2 Variation curve of viscosity of hydraulic oil with well depth

同样,液压油密度与温度、压力也有一定关系。对本算例井,密度变化幅度在5%之内,相对较小;同时,考虑密度变化会使特征线方程求解变得复杂,因此本文暂不考虑液压油密度的变化问题。

3 液压控制信号传输特性分析方程

应用一维不定常流动的运动方程和连续方程,可得到描述液压控制信号传输特性的基本方程[14]:

式中:H为能量水头,m;U为管线内介质的流速,m/s;f为沿程阻力损失系数;x为井深坐标,m;t为传输时间,s;α为井斜角,(°);g为重力加速度,m/s2。

式(8)为双曲型偏微分方程组,它们有2条特征线。沿着特征线偏微分方程可以转变为全微分方程,从而得到2条特征线C+、C-上方程的解。井深-压力传播时间平面上的差分网格如图3所示。

图3 井深-压力传播时间平面上的差分网格Fig.3 Differential grids on the plane of well depth and the transmission time of pressure

2条特征线C+、C-上方程的解分别为[15]:

其中

式中:S为管线内圆面积,m2;Δx为管线分段长度,m;Q为流量,m3;下标A,B和W为图3对应点的参数。

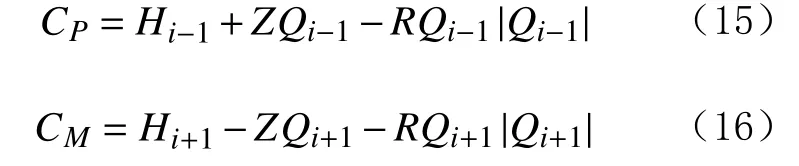

2条特征线C+、C-上求解方程对应的离散格式:

其中

式中:下标P,M为特征线C+、C-上的参数;下标i-1,i和i+1分别为前一、当前和下一离散点的参数,i=1,…,N(N为深度方向离散总数)。

由此可知:

3.1 边界条件

控制管线上游端接地面控制系统,下游端接井下控制装置。上游由液压泵注入液压油,管线内压力缓慢升高至设定压力,再停泵。考虑使用变频电机驱动液压泵,液压泵的流量线性增加,直至最大流量,继续加压直至达到设定压力。这样,上游边界条件为:

式中,αt为常数。

下游边界条件主要有2种:1)井下直接连控制装置,需要一定压力才能打开,此时下端相当于堵头,流量为0;2)推动井下液缸实现一定动作,需要先注满液缸(容积为V0)升压,或在动作的时候也需要一定推力,可将其简化为,开始井下压力为0,达到一定容积后再升至设定压力。即:

3.2 井下压力传播特性

考虑第一种下游边界条件,管线下端直接控制设备,需要一定的压力才能打开,即井底流量为0。上游边界条件为式(19),下游边界条件为式(20)。设上游最大压力为40 MPa,介质为32#液压油,忽略液压油密度的变化,考虑其压黏效应,对应压头为4 802 m。井口缓慢增加流量,在10 s中内流量由0线性增加到0.9 L/min。设模拟计算时间为4 000 s,井深3 000 m。设管路有回油,井底液压油的油压自动平衡,可不计液柱静压力。模拟计算可得:井口液压泵的流量在0~0.9 L/min时,井口压力尚未达到最大,管内压力分布如图4所示,此时井口压力为22.4 MPa,向井下传至500 m时压力衰减为不足1 MPa。

图4 流量达到0.9 L/min时管线内的压力分布Fig.4 Pressure distribution in the pipeline at a flow rate of 0.9 L/min

继续以0.9 L/min的流量泵入液压油,在18.3 s时井口压力达到最大,即设定的40 MPa。由于管线压力衰减,压力并不能同步传到井底(如图5所示),在离井口1 000 m的井下,管线内压力仅0.2 MPa。要使井底压力达到设定压力,需在井口继续加压。受井口设备压力等级和泵送设备流量限制,井口不能提供更大压力,最多只能维持40 MPa。同时,不能提供更大流量,最多只能保持0.9 L/min。保持井口压力为40 MPa,压力会沿着管线继续向下传播,管线沿途压力将逐渐升高。

图5 井口压力达到40 MPa时管线内压力分布Fig.5 Pressure distribution in the pipeline under a wellhead pressure of 40 MPa

0~4 000 s全部加载时间内管线内压力、时间和井深的关系如图6所示。图6中,在时间轴或井深轴上任意切片,就可得到任意时间从井口到井底或任意井深全部加载时间管线内的压力变化。

图6 0~4 000 s加压时间内管线内压力、井深与时间的关系曲面Fig.6 Relation surface of pipeline pressure, well depth,and time during a pressure applied period of 0-4 000 s

如取井口(井深0 m)和井底(井深3 000 m)的位置,画管线内压力随时间的变化曲线,结果如图7所示。

图7 井口和井底管线内压力与时间的关系曲线Fig.7 Variation curves for well head and bottom hole pressure in the pipeline over time

从图7可以看出:在井口,管线内压力在很短的时间内就可升至地面设定压力;而在井底,管线内压力上升缓慢,加压至1 480 s时管线内压力才达到38 MPa,约为井口设定压力的95.0%;加压至2 000 s时井底管线内压力达到39.35 MPa,为井口设定压力的98.4%;继续加压至3 000 s时,井底管线内压力为39.9 MPa,约为设定压力的99.8%;继续加压至4 000 s时,井底管线内压力为39.99 MPa,为设定压力的99.98%。在地面加压初期,井下管线内压力上升较快,压力曲线较陡,曲线斜率随着压力升高而逐渐降低,当井底管线内压力接近于井口压力时,压力上升非常缓慢。分析认为,这是受井口和井底压差逐渐变小的影响造成的。可见,要把地面压力全部传至井下,需要经历较长的时间。

3.3 模型验证试验

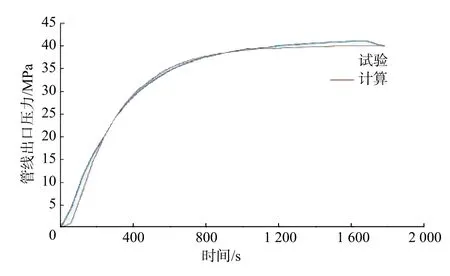

为了验证模拟模型的可靠性,建立了液压信号管线传输试验台架。台架由液压信号发生器、液压管线、控制台和控制软件组成,其控制界面如图8所示。试验在室内进行,因为室内不能模拟管线内液压油的梯度温度,模型统一按当时室温8 ℃设置液压油温度。测试管线长度1 000 m、内径3.048 mm、壁厚1.651 mm。由此得出管线出口(1 000 m)处试验压力和模拟计算压力,如图9所示。

图8 液压信号传输特性试验装置的控制界面Fig.8 Control interface of the hydraulic signal transmission characteristic test device

图9 试验测得和模拟计算所得管线出口压力Fig.9 Tested and calculated pressures at pipeline ends

从图9可以看出,在300 s和1 200 s之间,试验测得和模拟计算所得管线出口压力相近,而在试验开始和后半段,两者差值较大。分析认为,可能是开始试验时有压力脉动和试验系统有微小泄漏所致。

由于管线进口压力难以保持恒定,改用试验测得和模拟计算所得管线出口压力与管线进口压力的比来表示,如图10所示。从图10可以看出,计算压力比在840 s时达到95.3%,而试验压力比在1 080 s时才达到95.3%,相差约240 s,这种延后可能是管线弹性等因素导致的。但是,试验压力比和模拟计算压力比相差较小,总体变化趋势基本一致,表明模型较为准确、可靠。

图10 试验和模拟计算管线出口压力与进口压力比Fig.10 Ratios of tested and calculated pressures at pipeline ends to wellhead pressures

3.4 液压控制信号的传播特性

对于驱动井下设备,液压管线只需要向井下提供液压动力。如要向井下提供40 MPa的压力,根据前述参数,至少需要25 min才能传递95%的压力到井下。如果要向井下传送液压控制信号,需要采用某种波形调制信号。

下面假设采用矩形波向下传送液压控制信号,来考察矩形波在液压管线中的传播特性。

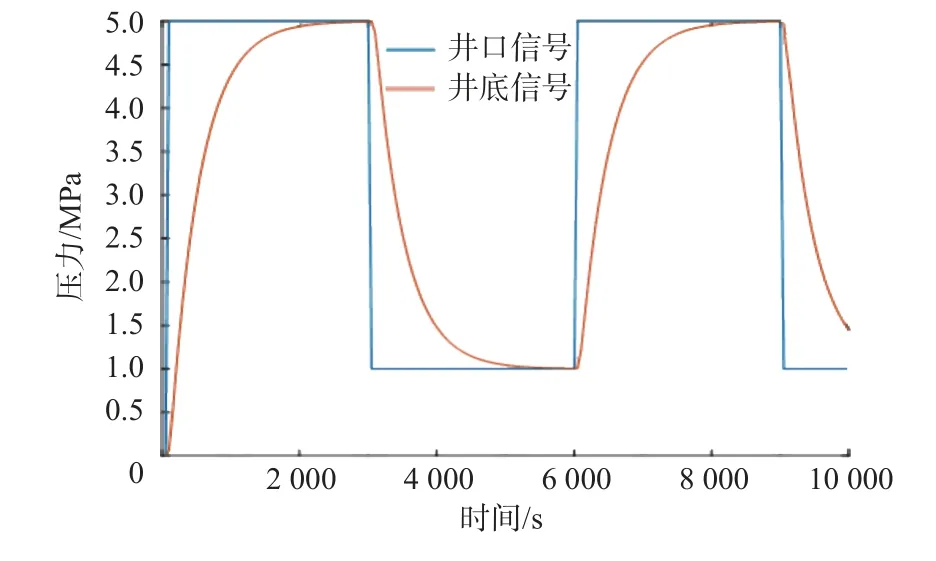

设矩形波高压信号为5 MPa,低压信号为1 MPa。由于压力信号传到井底大约需要1 500 s时间,为保证信号在井底能被正确识别,应加长信号持续时间。设高低压信号持续时间为3 000 s,信号周期为6 000 s,计算时间为10 000 s,在地面向井下发送约3个半波,高低压信号的压力变化仍用斜坡流量加压或降压方式,可得井口、井底矩形波信号随时间的变化曲线,如图11所示(图11中,蓝色线条表示井口发出的压力信号,红色线条表示达到井底时的压力信号)。

图11 井口、井底矩形波信号随时间的变化曲线Fig.11 Variation curves of rectangular signals with time at well head and bottom hole

从图11可以看出,在1 500 s时,井底压力为4.8 MPa,为井口压力的96%;在3 000 s时,井底压力为4.99 MPa,为井口压力的99.9%;在3 050 s时,井口压力已降至1 MPa,由于压力传输滞后,井底压力仍为4.99 MPa,为井口压力的99.9%。在1 500~3 000 s间井底压力一直升高,逐渐接近于最大井口压力5 MPa。受井下管线弹性和摩阻的影响,井底波形并不像井口一样呈方波状,而是表现出平滑上升和下降,且井底最大压力点有少许延后,大致为50 s。其井底压力上升沿与单独向井下加压的上升曲线相同,而井底压力下降沿的压力下降方式与上升沿类似,都是开始下降(或上升)的斜率较大,而接近井口给定压力时下降(或上升)趋势变缓。但是,井底压力下降没有井底压力上升快,在4 500 s时井底压力为1.15 MPa,与井口压力相差15%;直至5 000 s时井底压力才降至1.05 MPa,与井口压力相差5%之内;同样,由于滞后,井口压力在6 000 s时开始上升,在6 050 s时井口压力达到4.94 MPa,而在井底,6 050 s时压力依然为1 MPa。总之,地面矩形压力波传到井下后,矩形波的直角变为圆角,尖角变钝,要在井底正确识别地面液压控制信号,需要足够长的信号周期。在这里,信号周期约为6 000 s,因此,要快速有效地实现井下控制,信号要尽量简单。

3.5 液压控制信号及动力信号的传输特性

液压控制信号传至对井下目的层的解码器,解码器解码液压控制信号,控制目的层的滑套。对井下滑套施加动力信号,动力信号通常比控制信号压力大,以克服打开滑套时的阻力,将滑套打开。

下面讨论先在井口施加5 MPa控制信号、再施加40 MPa动力的情况,得到井口压力、井底压力随时间的变化曲线,见图12。从图12可以看出,与前面类似,无论是控制信号,还是液压动力,在压力上升沿,开始都是上升陡峭,接近设定压力时,压力上升变缓,再逐渐逼近井口设定压力;同时,井底信号比井口有所延迟。

图12 井口和井底的矩形波信号对比Fig.12 Comparison of rectangular signals at well head and bottom hole

3.6 井下滑套的控制

智能井主要是对井下各油层进行生产控制,实现多层优化生产,而开启井下生产滑套是智能井井下控制的重要内容。

假定开启井下滑套有2种方式:1)滑套所受阻力为0,如刚下入井中的滑套,润滑性良好,没有结垢或其他开启阻力,开启滑套无需额外动力,则直接由井口控制装置向井下滑套泵送液压油,推动滑套,直到滑套达到最大开启位置,滑套完全打开,管线压力升高至最大允许压力;2)开启滑套需要克服一定阻力,如需要克服一定井下阻力才能打开滑套,且开启力和位移成一定关系(如线性关系)。

第1种方式下,假设井下液缸容积为0.5 L,液压油由井口传到井下液缸,推动活塞前进,液缸注满液体,系统再建立压力,系统最大压力为40 MPa,模拟计算时间为4 000 s,则井口压力、井底压力随时间的变化曲线如图13所示。

图13 驱动无阻力井下滑套时井口和井底压力随时间的变化曲线Fig.13 Variation curves of pressure over time at well head and bottom hole when powering downhole sliding sleeves without resistance

从图13可以看出,地面加压约300 s时,井底液缸注满0.5 L液体,液缸达到满行程,系统开始建立压力。

第2种方式下,假设井下液缸容积为0.5 L,液压油由井口传到井下液缸,当液缸压力超过20 MPa时,活塞克服阻力缓慢推动液缸,在30 MPa时活塞到达终点,在20~30 MPa时活塞位移与压力呈线性关系。活塞前进,液缸注满液体,系统再进一步建立压力,设系统最大压力为70 MPa,模拟计算时间为4 000 s,则井口和井底压力随时间的变化曲线如图14所示。

图14 驱动有阻力井下滑套时井口和井底压力随时间的变化曲线Fig.14 Variation curves of pressure over time at well head and bottom hole when powering downhole sliding sleeves with resistance

从图14可以看出,井口施加压力约80 s后,井底压力才开始建立,300 s左右时井底压力达到20 MPa,开始推动井底活塞前进;进一步增加压力活塞进一步前进,540 s左右时井底压力达到30 MPa,活塞达到行程终点;进一步加压,在1 900 s左右井底压力达到66.5 MPa,即地面压力的95%。

4 管线内径、加压方式、井眼环境、黏度的影响

由式(8)可知,液压信号传输的主要影响因素有速度U、管线内径Di、沿程阻力系数f等,其中管内介质速度与液压泵的加压方式、管内径有关;阻力系数与介质黏度有关,黏度主要取决于井眼温度,而深水井井眼温度的变化围很大。以下分别分析这些工程因素的影响。

4.1 管线内径的影响

考虑强度问题,需要采用更大壁厚的液压管线。但受空间限制,一般不会选择外径更大的液压管线。因此,仍然选用φ6.35 mm液压管线,但为提高其强度,将0.889 mm的壁厚增大至1.651 mm。这样,液压管线内径变为3.048 mm。由式 (1)可知管线内压力波的传播速度会受到管线内径的影响。把内径3.048 mm代入式 (1),其他参数不变,得出压力波传播速度为1 067.5 m/s,与内径4.572 mm管线中压力波传播速度(1 075.5 m/s)相差不大。

采用与3.2节相同的数据进行计算,可知4 000 s时井底压力与井口压力仍有不小差别,此时井底压力为39 MPa,为井口压力的97.7%;3 220 s时井底压力为井口压力的95.0%。对照3.2节,内径为4.572 mm时,井底压力达到井口压力的95.0%需要1 500 s,4 000 s时井底压力为井口压力的99.9%,由此可知,内径3.048 mm管线内压力向下传播的速度约慢1倍。内径4.572和3.048 mm液压管线井底压力随时间的变化曲线如图15所示。

图15 内径4.572和3.048 mm管线井底压力随时间的变化曲线Fig.15 Variation curves of bottom hole pressure over time with inner diameters of 4.572 mm and 3.048 mm

4.2 加压方式的影响

在此前的计算中,假设液压控制系统的流量可以无级调节,这时典型(如3.2节数据)的流量曲线如图16所示,泵的排量由0到15.0 mL/s、再到7.4×10-4mL/s平滑变化。通常井口采用定量泵为系统提供动力,要实现7.4×10-4mL/s的流量,即约为15.0 mL的1/20 000,即使采用变频电机也不容易实现流量的准确控制。

图16 典型的流量时间曲线Fig.16 Typical flow rate-time curve

另一种解决方案,是直接使用普通定速电机驱动定量泵,泵的排量不能调整,只能通过调整定量泵的开启时间来控制系统压力。设定量泵的排量为15.0 mL/s。如果开泵时间可以无限短,也能实现前述的微小流量加压的效果,但受硬件系统和控制成本的限制,开泵时间不能过短,如10×10-3s,更可靠的办法是设定一个高低压界线,如高于设定值的10%则停止加压,低于设定值的10%则继续加压。模拟计算得出的井口和井底压力随时间的变化曲线如图17所示。

从图17可以看出,采用这种加压方式,其井口压力波动较大,并在最后稳定于90%的设定压力。受管线摩阻的影响,井底压力的建立方式与前几种工况相同,也是缓慢升压。并在加压初期升压较快,当井底压力接近井口压力时,压力上升变缓,最后稳定于90%的设定压力。

图17 普通电机加压时井口和井底压力随时间的变化曲线Fig.17 Variation curves of pressure over time at well head and bottom hole using a ordinary motor for pressure application

4.3 井眼环境的影响

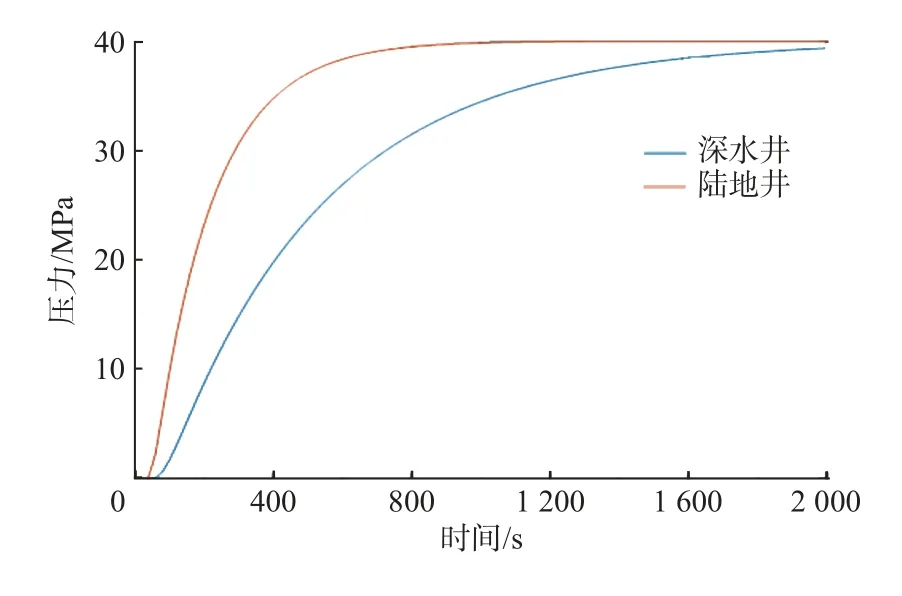

在深水井中,海床温度一般较低,甚至可能低至接近0 ℃,为此,采用前面假设的海床温度为5 ℃。在陆地井,井内温度在井口温度上按地温梯度沿着井深升高,其他采用与3.2节相同的数据。为便于对比,同时给出了深水井和陆地井井底压力随时间的变化曲线,如图18所示。

从图18可以看出:在陆地井中,井底压力很快就能达到井口设定压力,在约580 s时井底压力达到38 MPa(井口设定压力的95%),在1 500 s时井底压力达到设定压力40 MPa;而在深水井中,由于受海床低温的影响,井底压力上升缓慢得多,大致在1 500 s时井底压力才能达到井口设定压力的95%,在2 000 s时井底压力为39.3 MPa,在4 000 s时井底压力才达到40 MPa。可见,在深海井下流量控制中,由于海床温度低、液压油黏度增大、摩阻增大,控制信号要延迟得多。

图18 陆地井和深水井井底压力随时间的变化曲线Fig.18 Variation curves of bottom-hole pressure over time in onshore and deep-offshore wells

4.4 液压油黏度的影响

为分析液压油黏度对井口压力信号传输的影响,采用与4.3节相同的参数,考察了常规陆地井中22#、32#和46#液压油的传输特性。结果为,采用22#液压油时,井底压力要达到95%的井口压力,只需要不到7 min;采用32#液压油,约需要10 min;采用46#液压油,则需要13 min。而井底压力要达到井口压力相同,采用22#液压油,只需要不到17 min;采用32号液压油,需要25 min;采用46#液压油,33 min后仍达不到。由此,建议采用22#或32#液压油作为向井下传输控制信号的介质。

5 结论与建议

1)低压下液压油含气量对压力波的影响很大,但当管线内压力超过5 MPa时含气量影响较小,因此建议液压控制信号压力高于5 MPa,这时压力波传播速度接近于不含气的液压油传播速度。管线的固定方式、管线壁厚对压力波的传播速度影响较小。

2)目前智能井主要用于深水高产油气井,海底温度较低,从井口到海床,温度逐渐降低,再往下受地温梯度影响,温度逐渐升高,管线中液压油的温度不是恒定的,其黏度变化较大。考察液压控制信号的传输特性时,必须计入温黏效应的影响。

3)压力信号下传存在较大衰减和延时,井下流量控制装置控制时间设定应与具体的井深对应。

4) 液压管线的管径、井口加压方式、液压油黏度对井底压力的建立有较大影响,建议采用4.572 mm及以上内径管线、使用32#或黏度更小的液压油。