加铺薄沥青路面结构性能变化规律研究

2022-12-13李哲

李哲

(湖南建工交通建设有限公司, 湖南 长沙 410004)

目前,中国大部分高速公路和城市道路采用沥青路面。沥青路面设计采用力学-经验设计方法,包括沥青层和散体层厚度选择,以保持路面结构关键位置的应变在极限范围内。然而不同结构层厚度选择可能有许多满足设计标准的组合,通过试错法选择结构层厚度组合比较困难。设计中一般尽量固定散体层的厚度,改变沥青层的厚度以匹配极限应变。这种方法保持路面颗粒层的厚度不变,沥青层的厚度取决于交通水平。柔性路面设计中对沥青层的重视程度较高,而对颗粒层的重视程度较低,因而沥青层一般设计得较厚。薄沥青层和厚颗粒层的组合可以较低的施工成本获得相同的路面性能,且在材料可重用性和环境保护方面具有更大优势。本文分析不同沥青层和颗粒层厚度下沥青路面的性能变化,研究最优薄沥青路面厚度组合。

1 研究方法

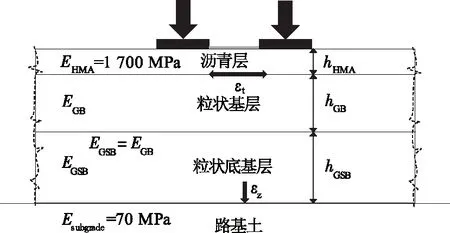

以长沙市某高速公路路段为研究对象,计算一组沥青层和颗粒层厚度组合下关键位置的应变,根据应变值估算路面疲劳寿命和车辙寿命。路基层弹性模量为70 MPa,沥青层弹性模量为1 700 MPa。图1为双轮荷载下临界应变位置和典型路面结构。

图1 柔性路面设计中考虑的关键应变位置

如图1所示,路基回弹模量为70 MPa,颗粒层弹性模量根据路基回弹模量计算如下:

Egranularlayer=0.2h0.45Esubgrade

(1)

设颗粒层厚度为350 mm、500 mm和650 mm,沥青层厚度为25~200 mm,研究不同厚度组合对沥青路面疲劳性能和车辙性能的影响。颗粒层和沥青层厚度可以有许多组合,本文研究满足应变准则的不同层厚组合,分析薄沥青路面相较于厚沥青路面的优点。

应变计算使用IITPave软件,输入各层的弹性模量、厚度、泊松比及车轮载荷配置和轮胎压力,各层的泊松比取0.35。

2 结果分析

2.1 临界位置应变估计

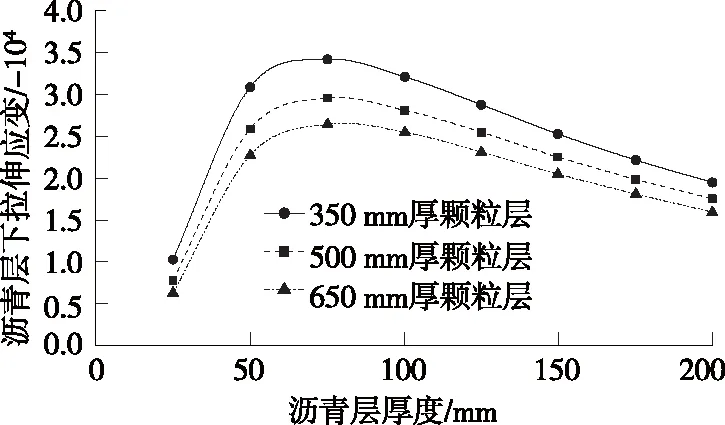

图2为不同颗粒层厚度时,沥青层下拉伸应变随沥青层厚度的变化。由图2可知:沥青层下拉伸应变随沥青层厚度呈非线性变化,随着沥青层厚度增加,拉伸应变增加,达到临界厚度后,随着沥青层厚度增加而减小。颗粒层厚度为350 mm、500 mm、650 mm时,沥青层厚度为25 mm时的拉伸应变均小于沥青层厚度为200 mm时的拉伸应变。如果沥青层的抗弯刚度(以厚度或沥青层模量的形式)高于颗粒层的抗弯刚度,则荷载分布主要由沥青层完成,可能导致更高的拉伸应变。

图2 沥青层下拉伸应变随结构层厚度的变化

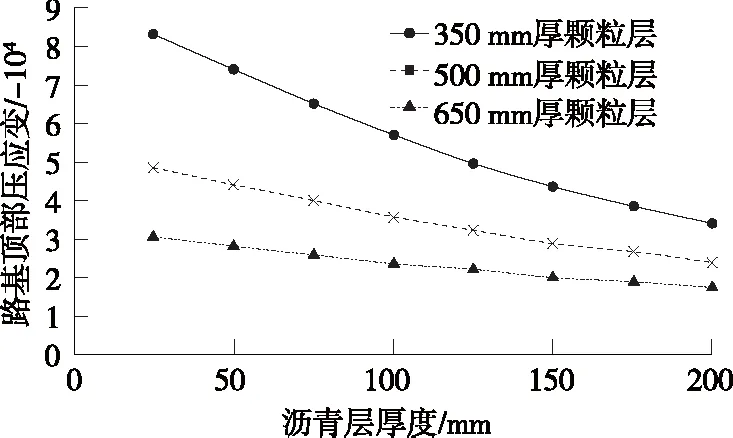

如图3所示,颗粒层厚度不同时,随着沥青层厚度增加,路基顶部压应变的变化趋势趋于一致,均随着沥青层厚度的增加而减小;颗粒层较厚时,增加沥青层厚度对路基顶压应变的影响较小,即沥青层厚度对路基压应变的影响随着颗粒层厚度的增加而减小。颗粒层虽然不能承载拉伸荷载,但它们压缩分配荷载的能力强,骨料连接有助于增加路基荷载分布面积。

图3 路基压应变随结构层厚度的变化

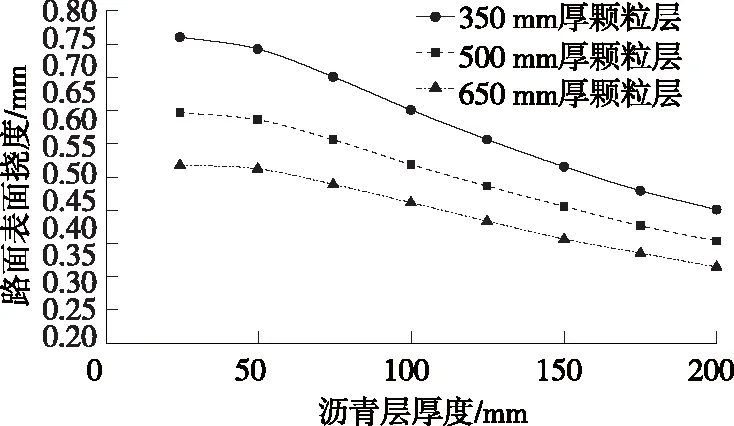

如图4所示,路面表面挠度随沥青层厚度的变化趋势与路基顶部压应变的变化趋势相似。在地表变形中,表层压应变与路基顶部压应变复合。因此,随着沥青层厚度的增加,路基顶面挠度和竖向压应变的变化规律并不相同,但呈相似的趋势。路面挠度很好地反映了路面结构对荷载的分配能力。

图4 路面表面挠度随结构层厚度的变化

2.2 路面使用寿命估算

力学-经验设计方法使用力学参数(如关键位置的应变)预测路面寿命,使用性能按式(2)、式(3)计算。式(2)基于沥青层底部初始拉伸应变预测路面的疲劳寿命,式(3)根据路面在经历一个预先设定的量级的表面车辙之前所能承受的标准轴载重复次数预测车辙寿命。应变计算采用IITPave软件。

Nfatigue=2.21×10-4×[1/εt]3.89×[1/MR]0.854

(2)

Nrutting=4.165 6×10-8×[1/εt]4.533 7

(3)

式中:εt为应变;MR为沥青层的弹性模量。

疲劳方程的输入为沥青层底部的拉伸应变和沥青层的弹性模量。对于选定的特定沥青混合料,MR是一个常数,故只有拉伸应变控制疲劳寿命。车辙性能方程的输入为路基顶部垂直压缩应变。

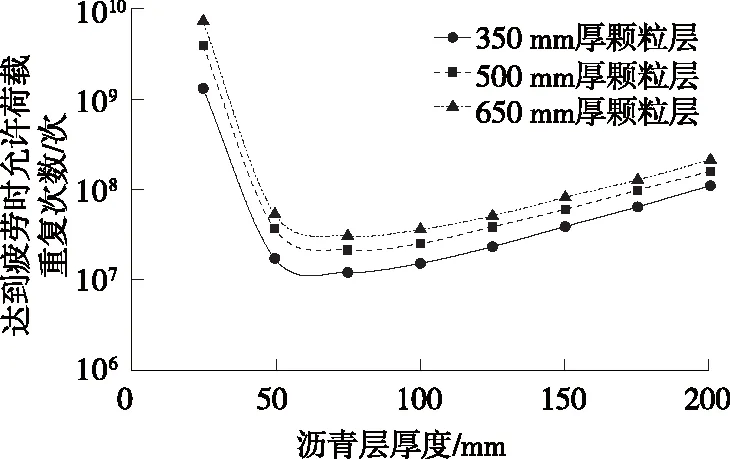

当沥青层下拉伸应变已知时,可利用式(2))估计沥青层的疲劳寿命。不同沥青层和颗粒层厚度时沥青路面的疲劳寿命见图5。从图5可看出:小于50 mm或大于125 mm的沥青层厚度可以满足疲劳标准。沥青层厚度从25 mm增加到50 mm时,疲劳寿命下降99%,因为在25 mm和50 mm厚度之间负载分布机制发生了变化。沥青层厚度约为60 mm时,疲劳寿命最低,之后随着沥青层厚度的增加,疲劳寿命逐渐增加。

图5 估计疲劳寿命随结构层厚度的变化

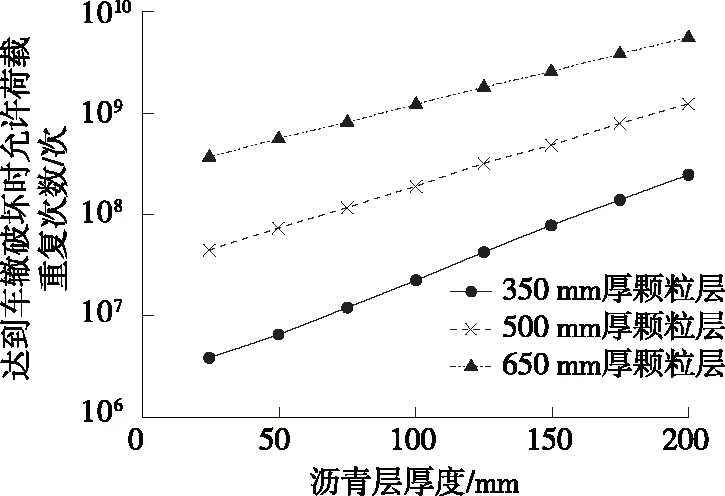

达到车辙破坏或路面车辙寿命的重复次数可根据路基顶部竖向压应变按式(3)估算。如图6所示,颗粒层厚度为350 mm、500 mm、650 mm时,车辙寿命都较均匀地随沥青层厚度的增加而增加。

图6 预估车辙寿命随结构层厚度的变化

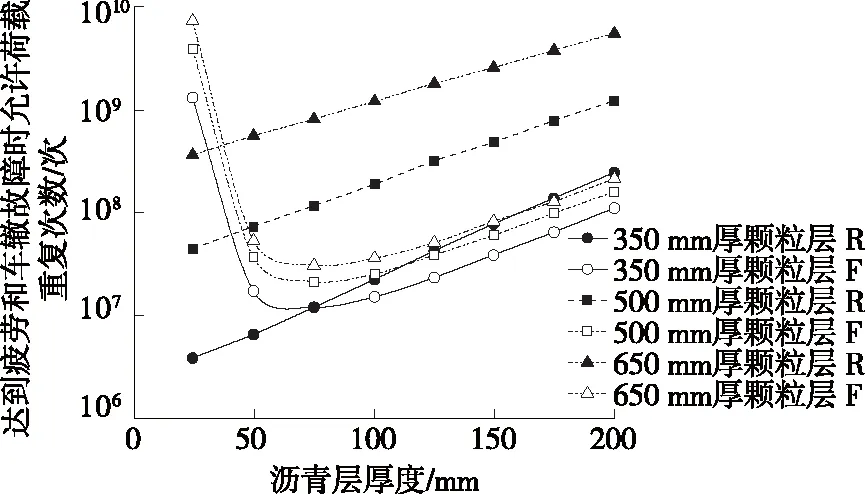

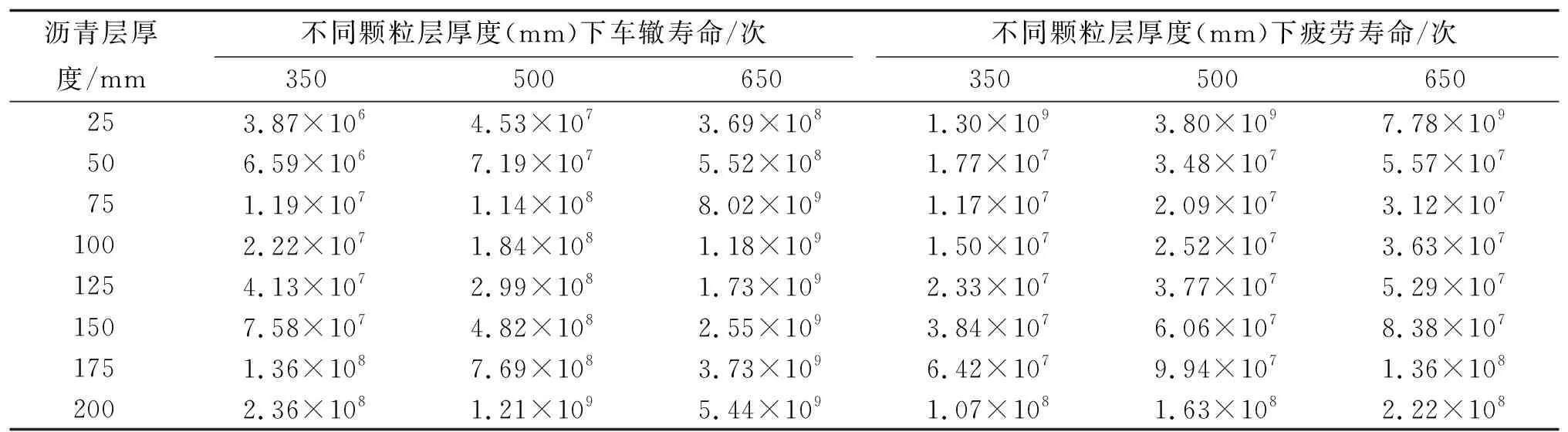

不同颗粒层厚度下疲劳寿命和车辙寿命随沥青层厚度的变化见图7、表1,其中R表示车辙,F表示疲劳。目前大多数路面设计都没有在路面结构的疲劳寿命和车辙寿命之间取得平衡,可能导致路面的某些材料特性或几何形状没有得到充分利用。在骨料充足的地方,考虑到未来的覆盖和重建,采用较厚的颗粒层是经济的,也是环保的。颗粒层由最小厚度为150 mm的粒状基层(GSB)和剩余厚度通常为湿拌碎石(WMM)的粒状基层组成。尽管GSB和WMM对材料的要求不同,但IITPave软件将颗粒层厚度视为单个实体,即无黏结颗粒基层的回弹模量或弹性模量取决于下垫土的弹性模量。

图7 疲劳寿命和车辙寿命随结构层厚度的变化

由表1可知:25 mm沥青层和650 mm颗粒层厚度组合下沥青路面具有最佳疲劳寿命和车辙寿命。但25~30 mm厚薄沥青层在频繁使用制动器的重轴载荷下可能无法提供高抗剪强度,因而薄沥青路面可能不适用于高速公路路面。

表1 不同结构层厚度组合下疲劳和车辙失效载荷重复次数

3 结论

(1) 沥青层下拉伸应变随沥青层厚度的增加呈非线性变化,随着沥青层厚度增加,拉伸应变增加,达到临界厚度后,随沥青层厚度增加而减小。

(2) 在沥青层厚度约为60 mm时,沥青路面的疲劳寿命最低,且随着沥青层厚度的增加,疲劳寿命逐渐增加。25 mm厚沥青层和650 mm厚颗粒层是具有最佳疲劳寿命和车辙寿命的薄沥青路面结构组合。