串并联混合动力系统的节能关键因素分析

2022-12-13朱永明祁宏钟赵江灵刘学武张安伟

朱永明, 祁宏钟, 赵江灵, 刘学武, 张安伟

(广州汽车集团股份有限公司 汽车工程研究院, 广东 广州 511434)

混合动力汽车技术包括插电式和非插电式2种,具有显著的节能减排效果,是汽车行业实现碳达峰碳中和的重要技术之一。在混合动力构型方面,目前国内主要整车企业逐渐收敛到了串并联混合动力系统,并在近2年陆续发布了相应产品和技术规划。针对混合动力系统的油耗分析与节能优化仍然是该领域的研究焦点,包括混合动力系统构型设计、参数匹配、系统建模和控制策略等。对于非插电式混合动力汽车及电量平衡状态下的插电式混合动力汽车,在一定运行时长内,考虑动力电池的电量平衡,混合动力系统的外界唯一能量来源是燃油,混合动力系统节能与否的核心影响因素是发动机,包括发动机本身的设计和对发动机的使用,前者主要体现在发动机热效率方面,后者主要体现在发动机工况调优方面。本文针对双电机串并联混合动力系统,从发动机热效率特性出发,从发动机选取和工况调优方面进行混合动力系统节能机制阐述并进行仿真和测试验证,揭示混合动力系统的主要节能因素。

1 串并联混合动力系统工作原理

串并联混合动力系统应用2个电机,其中一个主要用于驱动行驶,另一个主要用于发电,发动机可以经过一个直驱挡位实现发动机到轮端的直接驱动,从而实现纯电驱动、串联驱动、并联驱动、制动能量回收等功能,其系统架构见图1。

图1 串并联混合动力系统架构

根据串并联混合动力系统架构,EM2电机经过两级齿轮传动与输出轴相连,为固定速比传动,发动机经离合器和两级齿轮传动与输出轴相连,离合器分离时发动机无动力直接输出,离合器闭合时为固定速比传动;EM1电机经一级齿轮传动与发动机输出轴相连。根据以上传动关系,发动机因只有一个传动速比对输出轴直接输出动力,考虑到中低车速,应尽可能使用纯电行驶,使该传动速比尽量满足中高车速的需求,也就是说发动机的传动速比适当选择较小值。串并联混合动力系统的主要功能逻辑为:中低车速EM2驱动,主要为纯电驱动;中高车速小负荷工况离合器闭合,由发动机直接驱动,中高车速大负荷离合器分离,发动机带动发电机发电,附加动力电池输出电能给EM2电机,实现串联混合动力驱动。

显然,串并联混合动力系统的燃油消耗只发生在发动机工作的串联驱动和并联驱动,也就意味着对发动机的设计要求、发动机传动速比iICE选择、发动机工况调优对串并联混合动力系统的油耗水平有至关重要的影响。下文从这三方面进行节能机制分析。

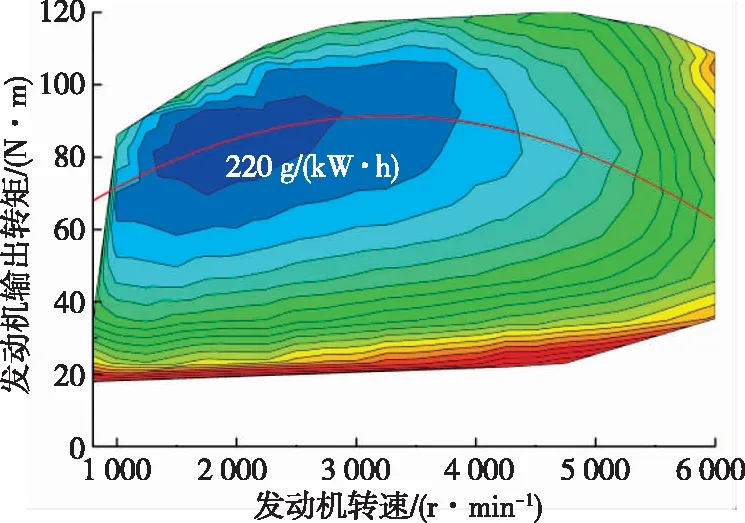

2 对发动机万有特性的要求

根据前文的分析,在串并联混合动力系统中,当发动机工作运行时,要么工作在串联驱动工况,要么工作在并联驱动工况。在串联驱动工况,为达到较好的节油效果,将控制发动机工作在发动机万有特性中的最佳燃油经济性曲线上的各工况点,能量经油箱到发动机,发动机带动发电机EM1,电能经驱动电机EM2转化为机械能输出。从轮端来看,发动机的等效燃油消耗率为:

beeq=be/(ηICE2EM1·ηEM1·ηEM12EM2·ηEM2·

ηEM22diff)

(1)

式中:beeq为串联工况下发动机等效燃油消耗率[g/(kW·h)];be为发动机等效燃油消耗率[g/(kW·h)];ηICE2EM1为发动机到发电机EM1的传递效率;ηEM1为发电机EM1的转化效率;ηEM12EM2为发电机EM1产生的电能到达驱动电机EM2的电能传递效率;ηEM2为驱动电机EM2的转化效率;ηEM22diff为驱动电机EM2到主减速器的传递效率。

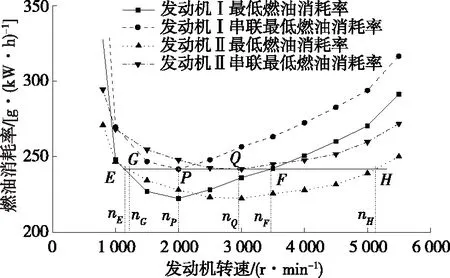

根据式(1),将发动机Ⅰ和发动机Ⅱ各自万有特性中各转速下的最佳燃油消耗率曲线和串联工况下等效最佳燃油消耗率曲线进行对比,假定在应用2台发动机时各工况点下除发动机效率不同外其他均一致,可得到图2所示结果。从图2可看出:因串联驱动需经过多级能量转换,其实际等效发动机燃油消耗率比发动机直接驱动时高,经发动机Ⅰ串联等效最低燃油消耗率工况点P和发动机Ⅱ串联等效最低燃油消耗率工况Q的水平直线,分别与发动机Ⅰ和发动机Ⅱ的最低燃油消耗率曲线相交于点E、F和点G、H。考虑到串联驱动应使发动机沿最佳燃油经济曲线工作在相对最优工况点的原则,对于发动机Ⅰ,在转速nE和nF之间工作时,采用串联工况的等效燃油消耗率比发动机的燃油消耗率低,也就是说发动机Ⅰ在转速nE和nF之间更适合并联驱动,反之则更适合串联驱动;对于发动机Ⅱ,转速在nG和nH之间更适合并联驱动,反之则更适合串联驱动。从发动机Ⅱ来看,其适合并联驱动的转速范围涵盖了绝大部分发动机工作区域,该发动机更适合并联混合动力系统。综上,串并联混合动力系统所应用的发动机更注重局部较窄转速范围内高效,不追求全转速范围内高效。

图2 串联驱动最低燃油消耗率

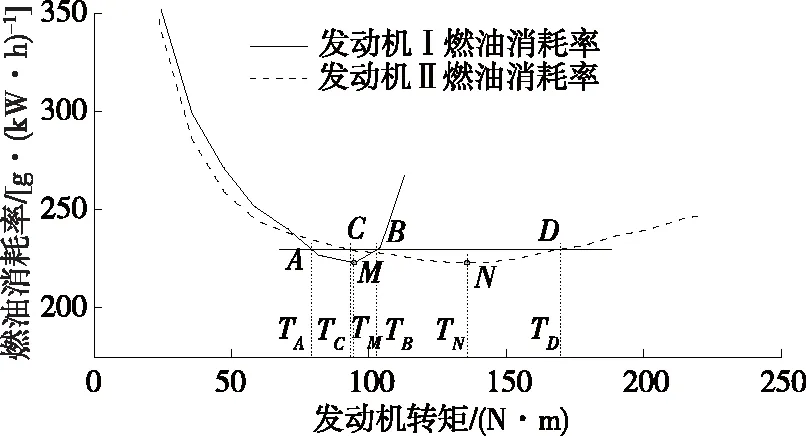

在发动机某一给定转速下,可根据式(1)将发动机在对应转速下各扭矩的燃油消耗率曲线与并联驱动工况下等效燃油消耗率曲线进行对比。假定在应用2台不同发动机时各工况点下除发动机效率不同外其他均一致,可得到图3所示结果。在给定转速下,发动机Ⅰ、发动机Ⅱ的最低燃油消耗率的工况点分别为M和N,对应转矩为TM和TN。并联驱动对发动机工作点进行调优时,为提升系统效率,目标转矩应尽可能接近该转速下最低燃油消耗率的工况点,额外的转矩需要电机补偿,此时将产生一定效率损失,将最优点并联驱动调优的等效燃油消耗率画水平线,分别与发动机Ⅰ、发动机Ⅱ相交于点A、B和点C、D。从图3可看出:在给定转速下,对于发动机Ⅰ,在转矩TA和TB之间工作时,发动机工况调优的等效燃油消耗率比直接驱动的发动机燃油消耗率高,也就是说在转矩TA和TB之间工作时,不适合发动机工况调优,反之则应进行发动机工况调优;在给定转速下,对于发动机Ⅱ,在转矩TC和TD之间工作时,不适合进行发动机工况调优,反之则应进行发动机工况调优。发动机Ⅱ适合并联发动机工况调优的转矩范围涵盖了绝大部分发动机的常用转矩,该发动机进行工况调优时,大部分工况下系统效率比不调优更低,且发动机Ⅱ需要调优的转矩差值大,在动力电池容量一定的情况下,稳态行驶工况所能维系的调优时长有限。综上,串并联混合动力系统所应用的发动机应更注重局部较窄转矩范围内高效,不追求全转矩范围内高效。

图3 给定转速下并联驱动燃油消耗率

综合以上分析,串并联混合动力系统所用发动机在转速、转矩上都更偏向较窄区域的高效,与传统发动机期望尽可能全工况范围高效不同,需设计开发混合动力专用发动机,从热效率角度出发,该需求可缩减发动机的使用工况区域,简化发动机。

11月8日,一〇四团四道岔社区党支部开展了主题党日活动,活动由新一届党支部书记郭钢主持。活动中,党员们集体重温了入党誓词,学习了《中国共产党纪律处分条例》等内容。自10月份上任以来,郭钢为了更好更快地胜任社区书记的岗位,充分利用八小时以外的时间,积极主动向社区原主任陆攀峰学习交流群众工作中好的经验做法,晚上积极走访入户,争取一切时间联系群众,在一个多月的时间里对社区进行了全面了解,为今后更好地开展工作奠定了理论和群众基础。

3 发动机传动比的选择

根据图1,串并联混合动力系统在并联驱动时,发动机有且仅有1个传动速比,而在中低车速范围内一般采用纯电驱动,故该传动速比不应以中低速驱动为目标。

结合上文分析,串并联混合动力系统中唯一的并联驱动传动速比是为了改善中高车速段使用串联驱动的等效发动机燃油消耗率较低的问题。因此,恰当的速比设计对串并联混合动力系统节能效果的影响非常关键。

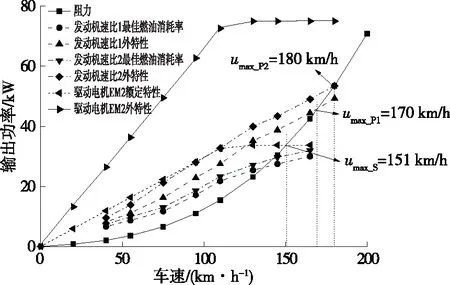

假定2个不同的发动机速比,混合动力系统输出端的功率随车速的变化见图4。发动机直接驱动应满足长时间稳态行驶的需求。从图4可看出:因串并联混合动力系统的发动机外特性一般不强,在工作转速范围内,较大发动机速比2可获得较高的最高车速,但会使发动机的最佳燃油经济性曲线偏离稳定行驶阻力所需功率,意味着稳态工作时燃油经济性较差;从性能稳定性角度出发,考虑到并联驱动可能失效的情况,应尽可能使串联驱动同样覆盖并联驱动的稳定驱动工况,速比选择时应尽可能使驱动电机的额定特性覆盖并联稳定驱动的外特性输出。

图4 发动机速比的影响

4 发动机工况调优

假定某一工况的驱动所需能量为E,不对发动机的工况点进行调优时的燃油消耗率为a,则该工况下燃油消耗量f1为:

f1=E/(ηICE2diff)a

(2)

式中:ηICE2diff为发动机到主减速器输出的传动效率。

若在该工况下对发动机工作点进行调优,使其工作在效率相对高效点,此时的燃油消耗量f2为:

f2=E/[ξ·ηICE2EM1·ηEM1·ηEM12EM2·ηEM2·

(3)

式中:ξ为电传动比例,表示发动机工况调节后经电驱动回路传递的能量占比,纯串联工况时ξ=1;Δa为发动机工况调优后发动机所能降低的燃油消耗率[g/(kW·h)]。

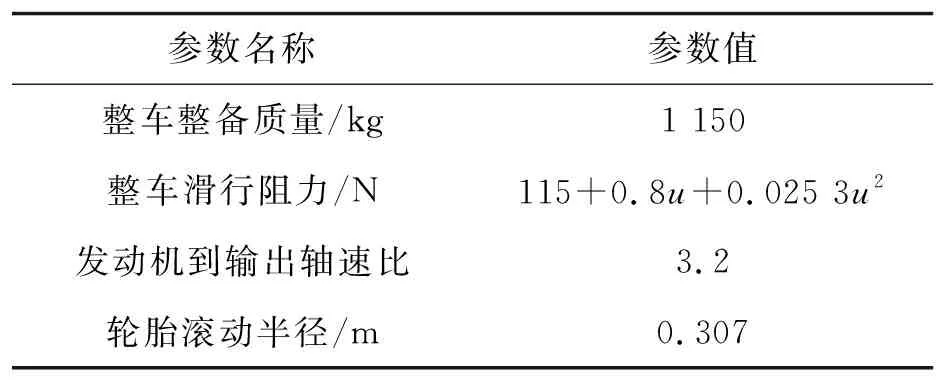

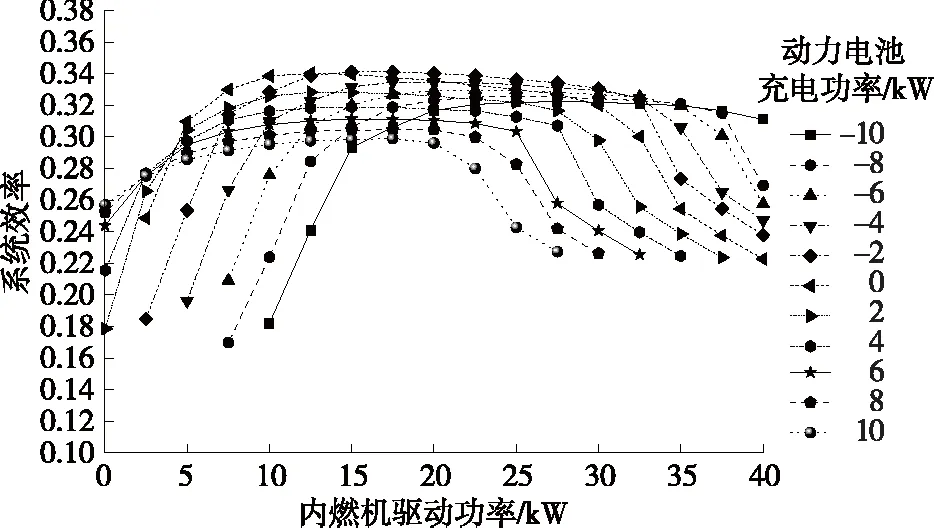

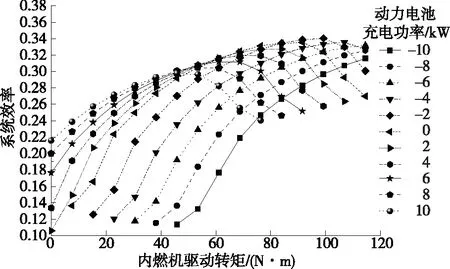

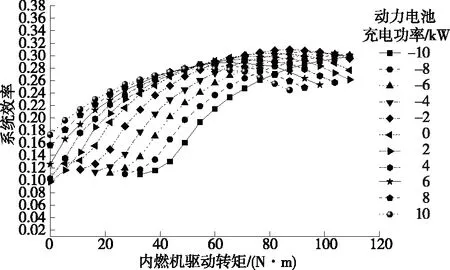

调节发动机工况点的目的是实现节油,应使f2 Δa/a>ξ[1-(ξ·ηICE2EM1·ηEM1·ηEM12EM2· ηEM2·ηEM22diff)/ηICE2diff] (4) 根据式(4),要实现发动机工况点的调优,其调整幅度必须大于一定值才能获得混合动力系统的节油,该调节幅度主要受系统的各级机械传动效率和发电机EM1、驱动电机EM2工作效率的影响。在串联驱动工况即ξ=1时,不考虑电池的充放电效率,并假设因发动机工况调节多发的电量存储在动力电池中,在未来依旧用于当前驱动工况,单级齿轮传递效率为0.985、发电机EM1的工作效率为0.90、驱动电机EM2的工作效率为0.92时,串联驱动发动机工况调优幅度需大于18.8%才能实现系统的节能。以最低燃油消耗率为202 g/(kW·h)的发动机为例,在248.8 g/(kW·h)以下燃油消耗率范围内不适合进行发动机工况调优。 式(2)为给定工况下油耗,转换成瞬态系统效率,可表示为: (5) 式中:ηsys为混合动力系统的效率;Pdiff为混合动力系统半轴输出功率(kW);Pbatt为动力电池充放电功率(kW);ηE2B为动力电池的充放电效率;Hu为燃油的热值(J/kg)。 进行系统仿真分析的参数见表1,所用发动机的万有特性见图5。 表1 仿真参数 图5 发动机的万有特性 根据式(5),在不同半轴输出功率下,对发动机工况进行调优,其串联驱动的系统效率见图6。 充电功率为负值,表示动力电池进行放电 从图6可看出:在小负荷工况,提升发动机负荷可有效提升系统效率,驱动负荷超过一定值时,维持电池充电功率为零,即采用驱动功率需求多少,EM1发电功率提供多少的功率跟随效率最高。在5 kW以下的驱动功率需求下,提升2~6 kW发电功率,可获得较高的系统效率。特别地,在驻车发电工况,即驱动功率为零时,不同的充电功率对系统效率的影响最显著,2 kW的充电功率仅能获得0.18的系统效率,而8 kW的充电功率可获得0.253的系统效率。但在实际工程应用中,驻车发电需考虑NVH(噪声、振动与声振粗糙度)的限制,此时车辆处于停止状态,没有背景噪声的影响往往对发动机的NVH较敏感,故驻车充电功率不会过大。 上述结果与发动机万有特性总体趋势一致,在发动机最低燃油消耗率附近以下的输出功率,对发动机工况沿最佳燃油经济性曲线进行调优,提高发动机负荷至最低燃油消耗率附近,可获得较好的系统效率。但调节幅度超过最低燃油消耗率附近,系统效率反而下降,这从侧面说明串并联混合动力系统效率的最大影响因素是发动机。 并联驱动时,发动机工况不能与车辆行驶工况完全解耦,仅能通过调节转矩来优化发动机工况点。在给定发动机转速下不同发动机转矩工作时,其并联驱动系统效率见图7~10。 图7 1 500 r/min转速时并联工况下混合动力系统的效率 图8 2 500 r/min转速时并联工况下混合动力系统的效率 图9 3 500 r/min转速时并联工况下混合动力系统的效率 图10 4 500 r/min转速时并联工况下混合动力系统的效率 从图7~10可看出:1) 在给定转速下,小负荷时,提升发动机负荷给动力电池充电,可提高系统效率;大负荷时,降低发动机负荷,可提高系统效率。2) 在动力电池不充不放的跟随工况,系统效率较高点的负荷较大,这其实也是由于发动机特性的影响。根据前文分析,中高稳定车速驱动下采用并联驱动的方式,一般采用功率跟随,即动力电池不充不放,也就是说发动机的速比选择应使并联驱动的发动机跟随功率贴近车辆稳定工况行驶的阻力功率,从而达到最大幅度节能的目的。 将混合动力系统搭载在整车上,按瞬时系统效率最优运行WLTC(全球统一轻型汽车测试)工况,仿真结果见图11。仿真前后维持动力电池的荷电状态SOC平衡一致,按发动机工况调优与否,统计仿真循环数据,结果见表2。 图11 WLTC工况下混合动力系统仿真结果 表2 循环工况能耗统计结果 从表2可看出:进行发动机工况调优可有效提升系统燃油经济性,提升幅度为9.39%,其主要贡献来自串联工况下的调优,占比为66.87%。 (1) 分析串并联混合动力系统的节能关键因素,因该系统所用发动机可实现驱动工况与发动机工况的解耦,所用发动机为有别于传统燃油汽车用的专用发动机,其高效应设计在转速、转矩上都更扁平,外特性要求低,输出响应亦可降低,可大幅简化发动机设计和突出发动机局部效率特性。 (2) 发动机速比的选择主要考虑长时稳定中高车速下中小负荷驱动工况,将发动机最佳燃油输出线贴近阻力线,能获得较高的等速油耗。 (3) 发动机的工况调节能在一定程度上提升系统的经济性,且工况调优幅度需达到一定值才具备提升经济性。示例仿真结果为发动机调优幅度达到18.8%才能实现系统效率的提升;WLTC工况提升9.39%的燃油经济性,串联驱动工况的发动机调优占比较大,为66.87%。串并联混合动力系统效率主要依赖发动机的效率特性。 (4) 串并联混合动力系统的发动机设计、速比选择、工况调优基本围绕发动机效率特性展开,而电机的工作效率远高于发动机,说明串并联混合动力系统效率的最大影响因素是发动机,串并联机电耦合系统为专用发动机设计及工况调优提供了可能。5 仿真分析

6 结论