磷石膏基道路稳定基层材料应用研究

2022-12-13刘志浩胡波吴元欣刘浩徐静代攀叶哲强陈昌彪

刘志浩, 胡波, 吴元欣 , 刘浩, 徐静, 代攀, 叶哲强, 陈昌彪

(1.湖北聚海环境科技有限公司, 湖北 武汉 430040;2.湖北江汉工程咨询有限公司, 湖北 武汉 430041)

磷石膏主要有灰黑色和灰白色两种,颗粒直径一般为5~50 μm,结晶水含量为20%~25%。磷石膏是磷矿湿法制造磷酸的副产物,工业生产中常用二水法生产磷酸,每生产1 t磷酸会产生4.5~5.5 t磷石膏。据统计,截至2020年,中国磷石膏总堆存量超过6亿t,年排放量约7 500万t(其中湖北省磷石膏年排放量2 255万t,约占全国的30%),而年使用量仅3 100万t,磷石膏消纳综合利用的速度赶不上增量,更谈不上消纳存量。目前磷石膏大多采用露天堆放处理,不仅造成土地资源浪费,而且磷石膏中残留的强酸、磷、氟、有机物等杂质随着雨水进入地下和河流,污染土地和水资源,给人民群众的生产、生活及身体健康带来巨大危害。由于公路工程建设需要消耗大量原材料,将废弃磷石膏通过技术处理再生成符合国家标准的石膏建材,再将再生磷石膏作为道路基层材料使用,既能变废为宝,促进资源的节约、集约利用,又能产生较好的经济和生态效益,符合节约资源和保护环境的基本国策。

1 再生磷石膏稳定基层

1.1 原材料

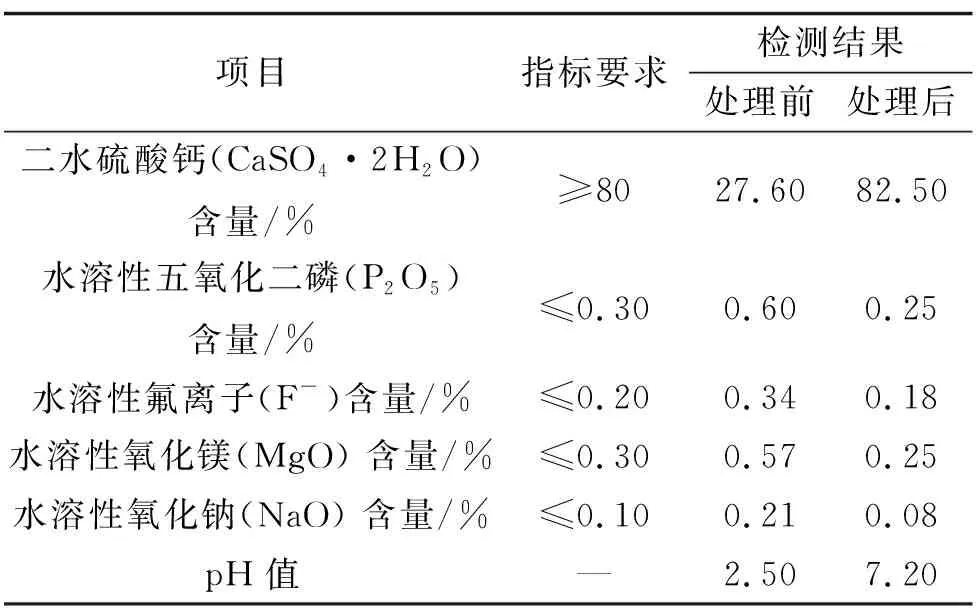

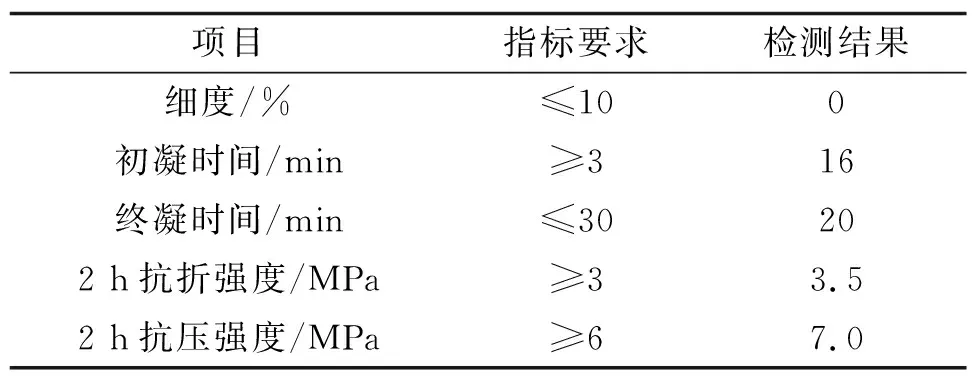

(1) 再生磷石膏。磷石膏取至湖北大悟黄麦岭磷石膏堆场,为颗粒直径为150~300 μm的尾矿(见图1)。采用磷石膏协同再生处理技术,通过脱水干化、粉磨、高温煅烧(研究表明,将温度上升至200~400 ℃,五氧化二磷可转化为较难溶解的磷酸盐;温度上升到950 ℃左右时,有机磷中的五氧化二磷含量降低至极限,氟含量也明显降低,磷石膏的有害性得到基本控制)制成磷石膏粉(见图2)。其化学检测指标见表1,物理性能见表2,均符合相关技术标准要求。

图1 处理前磷石膏

图2 处理后磷石膏

表1 磷石膏的化学指标检测结果

表2 磷石膏的物理性能检测结果(3.0等级)

(2) 废弃土。采用液限小于50%、塑性指数小于26、含水量小于25%的废弃土,要求其不含草皮、生活垃圾、树根、腐殖质性土。

(3) 再生轻集料。采用湖北聚海环境科技有限公司生产的0~5 mm轻骨料,密度为700~800 kg/m3。

1.2 试验方案

根据JTG 3430—2020《公路土工试验规程》、JTG E51—2009《公路工程无机结合料稳定材料试验规程》进行击实试验,选用甲法进行试验。因试验材料再生磷石膏为直径45~150 μm的粉料,废弃土的粒径也小于4.75 mm,采用小型击实筒,采用重型击实。

1.2.1 方案一:再生磷石膏与废弃土掺配

采用湿土法制作土样,按四分法至少制备5个土样,用天然含水率的土样作为第一个样品,其余样品分别按2%~3%含水率递减。再生磷石膏拌和后在1 h内完成击实试验,得到最佳含水率和最大干密度。根据最大干密度和最佳含水率,采用JTG E51—2009《公路工程无机结合料稳定材料试验规程》中静压法成型试件,在(20+2) ℃养护箱内养护6 d后泡水1 d。将已浸水1 d的试件从水中取出,放在承载比试验仪上进行7 d无侧限抗压强度试验。

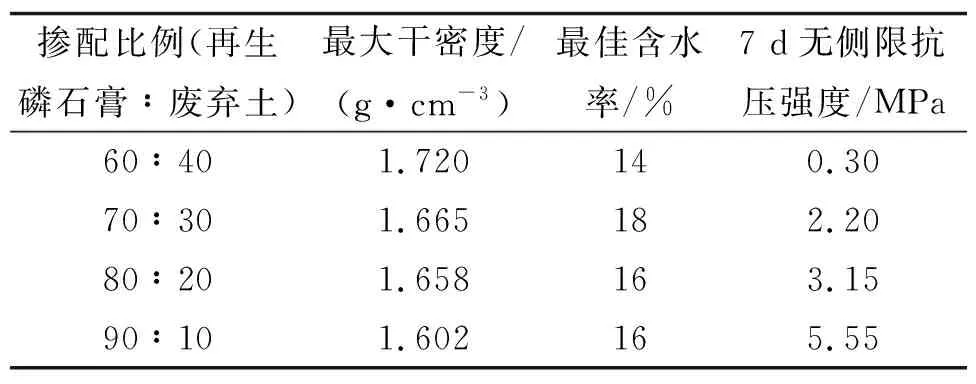

为充分发挥再生磷石膏的固有建材特性,以磷石膏基为胶凝材料形成高性能复合道路基层。在前期大量试验数据的基础上,选取再生磷石膏掺量分别为60%、70%、80%、90%进行基准配合比设计并进行路用性能试验,试验结果见表3。

表3 方案一各掺配比例下磷石膏基道路稳定基层材料路用性能试验结果

由表1可知:除再生磷石膏与废弃土掺配比例为60∶40时不满足要求外,其他掺配比例下强度均满足各等级公路底基层强度和二级及以下公路基层的技术要求。

1.2.2 方案二:再生磷石膏与轻集料掺配

采用干法制作土样。将再生磷石膏与轻集料按比例进行掺配,加水拌和均匀后在1 h内完成击实试验。用天然含水率的土样作为第一个样品,其余样品分别按2%~3%含水率递增进行击实,得到最佳含水率和最大干密度。根据最大干密度和最佳含水率,采用JTG E51—2009《公路工程无机结合料稳定材料试验规程》中静压法成型试件,在(20+2) ℃养护箱内养护6 d后泡水1 d。将已浸水1 d的试件从水中取出,放在承载比试验仪上进行7 d无侧限抗压强度试验。

以磷石膏基为胶凝材料形成高性能复合道路基层,选取再生磷石膏掺量分别为60%、70%、80%、90%进行基准配合比设计并进行路用性能试验,试验结果见表4。

表4 方案二各掺配比例下磷石膏基道路稳定基层材料路用性能试验结果

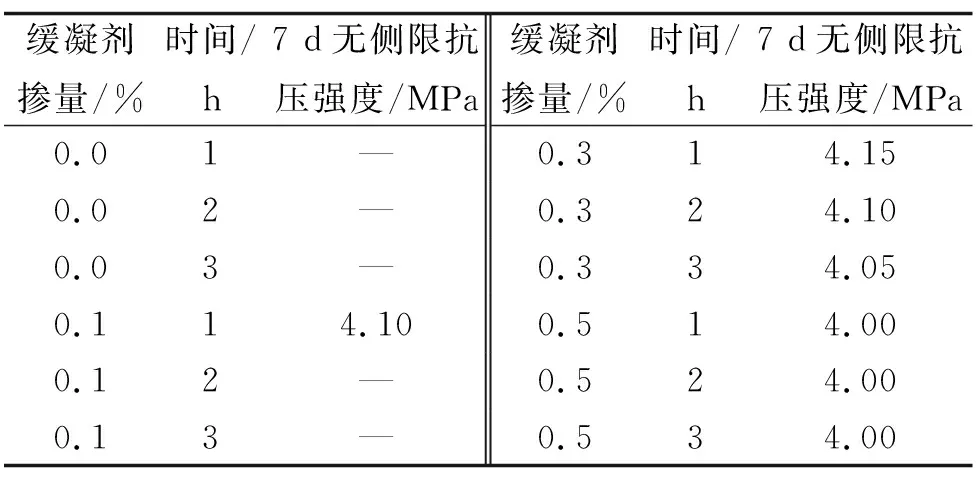

再生磷石膏属于气硬材料,遇水后凝结较快,考虑到凝结过快不利于现场施工,添加缓凝剂。相关研究表明:缓凝剂掺量小于0.2%时,磷石膏的凝结时间随缓凝剂掺量的变化较平缓;掺量大于0.2%时,磷石膏的凝结时间随缓凝剂掺量增加而延长。选用再生磷石膏与轻集料掺配比例为90∶10,缓凝剂掺量为0、0.1%、0.3%、0.5%分别进行7 d无侧限抗压强度试验,试验结果见表5。

表5 不同缓凝剂掺量下再生磷石膏与轻集料掺配比例为 90∶10时磷石膏基稳定基层材料的抗压强度

由表5可知:在未掺缓凝剂时,再生磷石膏基道路稳定基层材料1 h后即结块硬化,不满足施工要求;在掺0.1%缓凝剂时,2 h后即结块硬化,不满足施工要求;在掺0.3%缓凝剂时,3 h后未出现结块硬化现象且强度损失较小,满足施工要求;在掺0.5%缓凝剂时,3 h后未出现结块硬化现象且强度未损失,满足施工要求。

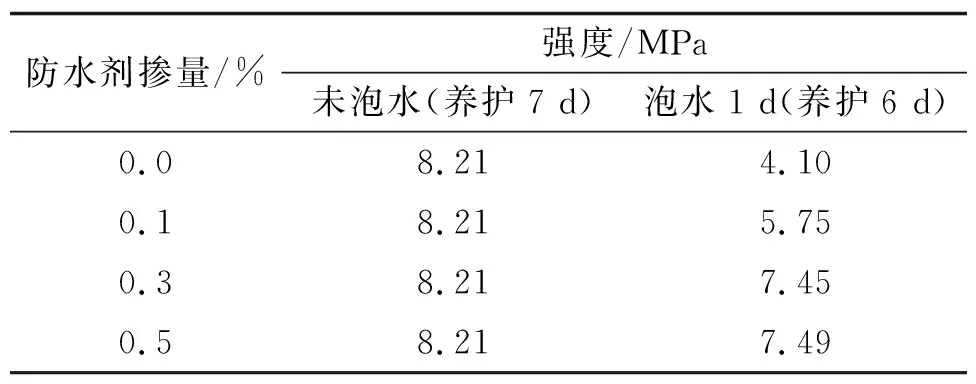

再生磷石膏是采用脱水干化、粉磨、高温煅烧技术将磷石膏中二水硫酸钙(CaSO4·2H2O)转化成半水硫酸钙(CaSO4·1/2H2O),恢复其建筑材料的功能。再生磷石膏属于气硬材料,水化反应硬化后具有多封闭的细微孔和水稳定性差的特点,需加入防水剂,解决吸水率大和遇水软化的问题,提高硬化后强度。选用再生磷石膏与轻集料掺配比例为90∶10,缓凝剂掺量为0.3%,防水剂掺量为0、0.1%、0.3%、0.5%进行试验,检测其泡水后软化性能,试验结果见表6。

表6 不同防水剂掺量下再生磷石膏与轻集料掺配比例为 90∶10时磷石膏基稳定基层材料泡水后性能

由表6可知:未掺防水剂时,再生磷石膏基道路稳定基层材料泡水1 d后强度损失50%;掺0.1%防水剂时,泡水1 d后强度损失30%;掺0.3%防水剂时,泡水1 d后强度损失10%;掺0.5%防水剂时,泡水1 d后强度损失9%。掺0.3%和0.5%防水剂时强度损失较小,考虑后期经济成本,选用0.3%防水剂掺量。

2 路用性能比较分析

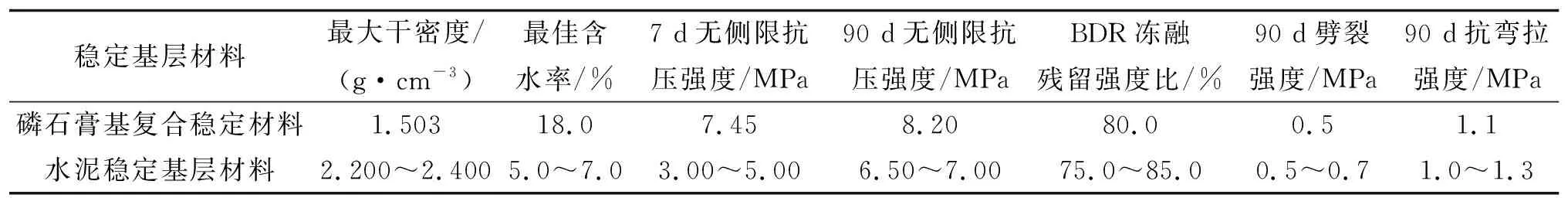

选用再生磷石膏与轻集料掺配比例为90∶10,缓凝剂掺量为0.3%,防水剂掺量为0.3%的再生磷石膏基道路稳定基层材料进行无侧限抗压强度、劈裂强度、抗弯拉强度检测,并与水泥稳定基层材料进行对比, 结果见表7。

由表7可知:与水泥稳定碎石基层材料相比,磷石膏基道路稳定基层材料的密度小、强度高,满足各等级公路路面基层的技术要求。

表7 磷石膏基道路稳定基层材料和水泥稳定基层材料性能试验结果

3 经济比较分析

3.1 方案一

以长度1 000 m、宽度24 m、厚度0.2 m的路基工程为例,其材料用量为4 800 m3,分别计算再生磷石膏与废弃土掺配比例为70∶30和90∶10磷石膏基道路复合稳定基层的材料费用,并与5%水泥稳定基层的材料费用进行比较。再生磷石膏与废弃土掺配比例为70∶30时,最大干密度为1.665 g/cm3,压实度取97%,所需材料为7 752 t;再生磷石膏与废弃土掺配比例为90∶10时,最大干密度为1.602 g/cm3,压实度取97%,所需材料为7 459 t;5%水泥稳定基层的最大干密度为2.360 g/cm3,压实度取97%,所需材料为10 998 t。两种基层的经济性比较见表8。

由表8可知:与5%水泥稳定基层相比,采用最佳配合比(再生磷石膏与废弃土掺配比例为90 ∶10)的磷石膏基道路复合稳定基层,每公里可节约材料费用26.7%。

表8 方案一下磷石膏基道路复合稳定基层与水泥稳定基层的经济性比较

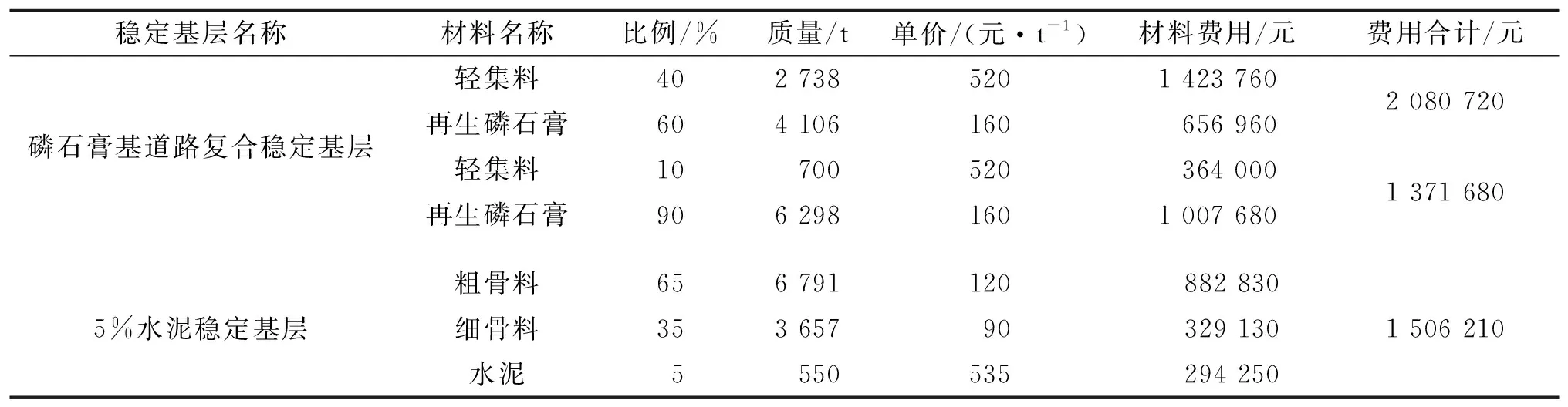

3.2 方案二

以长度为1 000 m、宽度为24 m、厚度为0.2 m的路基工程为例,其材料用量为4 800 m3,分别计算再生磷石膏与轻集料掺配比例为60∶40和90∶10时磷石膏基道路复合稳定基层的材料费用,并与5%水泥稳定基层的材料费用进行比较。再生磷石膏与轻集料掺配比例为60∶40时,最大干密度为1.470 g/cm3,压实度取97%,所需材料为6 844 t;再生磷石膏与轻集料掺配比例为90∶10时,最大干密度为1.503 g/cm3,压实度取97%,所需材料为6 998 t;5%水泥稳定基层的最大干密度为2.360 g/cm3,压实度取97%,所需材料为10 998 t。两种基层的经济性比较见表9。

表9 方案二下磷石膏基道路复合稳定基层与水泥稳定基层的经济性比较

由表9可知:与5%水泥稳定基层相比,采用最佳配合比(再生磷石膏与轻集料掺配比例为90∶10)磷石膏基道路复合稳定基层,每公里可节约材料费用8.9%。

4 碳排放量比较分析

再生磷石膏是采用协同处理技术的资源综合利用,不需要单独消耗能源。而生产水泥熟料需燃烧标准煤炭提供热能,会产生二氧化碳。以磷石膏基道路稳定基层材料代替传统水泥稳定碎石基层材料中的砂石骨料,可避免开采和破碎环节产生的能源消耗及由此产生的二氧化碳排放。采用再生磷石膏,无需专有能源,能达到零碳或负碳排放。相比水泥稳定基层,采用磷石膏基道路复合稳定基层,在节约煤炭资源消耗的同时可减少约438 t/km 二氧化碳排放,实现绿色低碳环保。

5 磷石膏基道路复合稳定基层的应用

试验段为湖北聚海环境科技有限公司磷石膏全产业链综合开发利用科技园进园区道路,路线全长约480 m,道路红线宽 20 m。再生磷石膏与轻集料掺配比例为70∶30,缓凝剂掺量为0.3%,防水剂掺量为0.3%。将磷石膏基道路稳定基层材料用于路面基层底基层施工,采用集中厂拌的生产工艺。每层摊铺厚度控制在25 cm,在3 h内完成摊铺。碾压工序为双钢轮压路机初压1遍→单钢轮压路机强振2遍→单钢轮压路机弱振1遍→胶轮压路机静压1遍。施工后覆盖土工膜,养生1 d,养生期间禁止施工设备与车辆通行。

施工完后进行检测,最大干密度为1.465 g/cm3,压实度为98.6%,7 d无侧限抗压强度为5.25 MPa,芯样强度为5.0 MPa,满足要求。磷石膏基道路稳定基层材料能满足各等级公路路面底基层的技术要求。

施工注意事项:1) 在拌和机械选用时,考虑到再生磷石膏掺配比例很高,按照4~6个料仓配置。因再生磷石膏为45~150 μm的粉料,对料仓进行密封和除尘。拌和用水量根据现场温度在最佳含水率上增加0.5%~1.0%。2) 由于磷石膏基道路复合稳定基层材料的密度较小,松铺系数较大,铺筑厚度受限,最大设计厚度为25 cm。3) 考虑到磷石膏基道路稳定基层材料较细,碾压后表面较光滑,不利于下层的黏结,先用羊足碾压路机进行静压,再用钢筒式压路机进行复压,最后用轮胎压路机收面。

6 结论

(1) 高温煅烧后磷石膏中氟、磷等有害污染物能达到相关标准要求,使用时采用防水剂对其进行固化,将其应用于道路工程不会对环境造成二次污染。

(2) 再生磷石膏基道路稳定基层材料具有良好的耐候性、高稳定性、资源节约性、环保节能性,符合公路基层设计和施工技术要求。

(3) 将再生磷石膏应用于公路建设,既能减少磷石膏的库存量,又能减小公路建设对砂石料的依赖,节约自然资源,促进绿色公路建设。