水煤浆气化装置含氨废水的综合治理

2022-12-13谢泽宇陈红林邹菲江苏索普化工股份有限公司江苏镇江212006

谢泽宇,陈红林,邹菲(江苏索普化工股份有限公司,江苏 镇江 212006)

0 引言

江苏索普化工股份有限公司甲醇联合装置于2009年9月建成投产,采用华东理工大学四喷嘴水煤浆气化工艺、德国林德低温甲醇洗工艺和华东理工大学管壳外冷-绝热复合式固定床技术,其中水煤浆气化装置操作压力为 6.5 MPa(2开1备),操作温度1 250 ℃,单台投煤量为1 500 t/d。2017年以来随着甲醇联合装置达到设计100%负荷,甲醇变换工序汽提塔处理能力达到极限,变换汽提塔产生的含氨废水中氨氮含量由正常10 000 mg/L持续升高至28 000 mg/L。气化废水里的氨氮含量升高是指氨气或者以NH4+形式存在的化合氮的增高,水煤浆气化后氨氮一部分溶解于黑水、灰水和变换冷凝液中被闪蒸或者汽提出来,随尾气送去焚烧或者送至硫回收处理,一部分溶解在水系统里,随着水循环在装置内累积、循环[1];剩余一部分随着外排废水送至污水处理。高浓度高氯离子含量的含氨废水影响生化反应[2],难以直接进入污水装置进行处理,用于制煤浆后进入气化系统导致气水系统内氨氮含量升高易导致塔釜和黑水管线结垢严重,高氯离子的含氨废水进入气化系统后易腐蚀不锈钢管道和塔釜内件,同时煤浆制备厂房内挥发的刺激性氨气对人体伤害较大[3]。

文章对江苏索普化工股份有限公司水煤浆气化装置100%负荷运行过程中含氨废水的治理过程进行优化总结,对现有含氨废水处理装置运行过程进行总结优化并提出改进的措施,给煤化工行业含氨废水治理提供新的思路和解决方法,给同行业同类型装置治理含氨废水和降低气化外排灰水中的氨氮提供参考意见。

1 工程概况

2016年以来江苏索普化工股份有限公司60万吨/年醋酸造气工艺技术改造项目随着装置负荷的提升甲醇汽提工段产生大量高氨氮高氯离子含氨废水,含氨废水用于制煤浆后进入气化系统,造成气化水系统氨氮升高,给生产装置稳定运行和环保达标造成极其不利影响。同时随着近年煤化工行业废水排放要求不断提高,氨氮作为水体的主要污染源受到严格管控,江苏索普化工股份有限公司气化厂针对水煤浆气化装置高负荷下汽提工段所产含氨废水中氨氮含量偏高的问题,为降低水煤浆气化装置系统内氨氮总量,采用上海化工研究院研发的一种精馏脱氨法来提取水煤浆气化装置含氨废水中的氨氮。

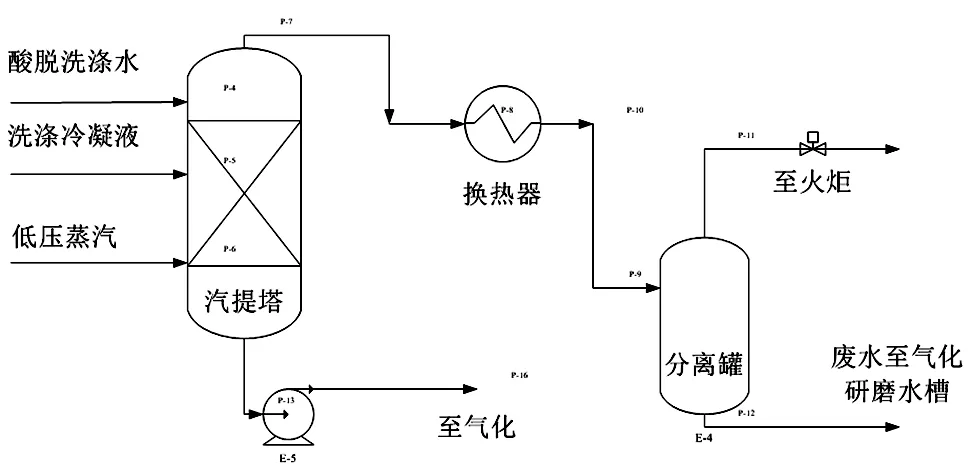

江苏索普化工股份有限公司气化厂水煤浆气化装置主要包含磨煤工段、气化工段以及灰水处理工段。汽提工段属于甲醇厂甲醇装置,水煤浆气化装置产生的粗煤气经冷却降温后液相冷凝液和酸脱产生的洗涤水排入汽提工段汽提塔处理,汽提塔底部接入一路低压蒸汽加热,汽提塔内废水经汽提塔汽提后,气相中含有CO、H2、H2S、NH3和CO2的混合气排入火炬燃烧,分离后液相中含有高氨氮(约10 000~28 000 mg/L)高氯离子(约1 000 mg/L)的含氨废水排至气化磨煤工段[4]作为制浆用水处理(图1)。

图1 汽提工段流程简图

2 主要问题及原因分析

甲醇汽提塔产生的高氨氮高氯离子的含氨废水用于制煤浆进入气化系统后,对装置稳定运行和环保达标造成极其不利影响。

2.1 环保影响

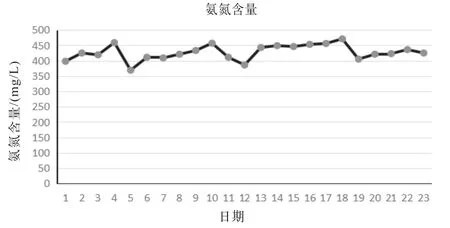

高氨氮的含氨废水制浆后进入气化水系统污染气化系统水质,造成气化装置外排废水中氨氮含量由 220 mg/L左右逐渐增加到450 mg/L左右,虽已采用增加外排水置换的方式进行稀释,但效果极不明显,高氨氮和氯离子的外排废水进入污水装置后会抑制生化池硝化反应,影响污水装置达标排放,给股份公司环保带来极大影响(图2)。

图2 高负荷运行气化外排废水氨氮数据

2.2 塔釜管道结垢腐蚀

高氨氮高氯离子的含氨废水经气化炉燃烧后经黑水管线进入装置黑水闪蒸系统,造成气化炉、洗涤塔、蒸发热水塔、低压闪蒸罐以及真空闪蒸罐等塔釜结垢严重,大大增加单系统检修时塔釜清灰、黑水管道清洗等检修工作量,进而导致单炉检修周期拉长,结垢严重时易导致洗涤塔带水、蒸发热水塔酸性气带水等异常事故,同时检修后残存的大量垢片汇集在沉降槽底部形成架桥,导致耙料机频繁发生故障,同时因气化装置塔内件和黑水管道均为不锈钢材质,高氯离子的废水进入装置后易造成管线腐蚀泄漏,塔釜内件更换频繁等突出问题,极大影响了水煤浆气化装置的高负荷连续稳定运行(图3)。

图3 蒸发热水塔、气化炉结垢严重

2.3 环境恶劣

因氨的挥发性较强,高浓度的含氨废水用于磨煤制浆后导致磨煤机厂房及其周围刺激性的氨味较大,岗位工作环境较往常恶劣。

3 解决方案及改造措施

为解决上述问题,为降低水煤浆气化装置系统内总氨氮含量,江苏索普化工股份有限公司气化厂经过多次行业会调研和同行交流,确定投资700万元使用上海化工研究院的精馏含氨废水处理工艺[5]用于处理汽提工段产生的高氨氮废水,其主要工艺为来自后系统高氨氮的含氨废水在中和系统被碱液(NaOH溶液)中和,将废水的pH值调至12.5以上,进入精馏系统,该系统的核心设备为高效脱氨塔,物料在塔底被直接进塔的蒸汽加热,从塔顶蒸出的物料经冷凝系统冷凝后,可以得到设计≥18%的高浓度纯净氨水,该纯净氨水可以作为氨水产品供工业使用。从冷凝系统排出的尾气(主要是不凝性气体及少量的氨)进入多级变温吸收系统,尾气中的氨被吸收得到纯净氨水产品,尾气中的不凝性气体在装置顶部无嗅排放,经脱氨塔脱氨后废水中的氨含量可以降到250 mg/L 以下,经循环水降温后经废液泵一路送至污水处理岗位,一路送至气化研磨水槽作为制浆水回收利用(图4)。

图4 氨回收装置工艺流程简图

4 生产运行效果

气化厂氨回收装置于2017年11月中旬建成,2017年12月4日装置一次性进料试车成功,日处理汽提塔含氨废水约200 m3,日产20%浓度氨水约10~15 t供江苏索普化工股份有限公司热电厂脱硫脱硝装置使用,氨回收脱氨塔外排废水氨氮含量小于250 mg/L,基本到达设计要求。氨回收装置投用后,气化外排灰水中的氨氮含量均值降低至300 mg/L,极大改善了气化外排灰水水质,缓解了气化装置内部黑水管线和塔釜的结垢和腐蚀问题,改善了磨煤厂房内的作业环境,降低了污水装置达标排放的环保压力(图5)。

图5 氨回收装置运行后气化灰水氨氮数据

但在解决上述问题的同时氨回收装置本身运行仍存在些许问题,同时高碱废水进入气化系统后也带来了一些新的问题。

4.1 冷凝系统管道堵塞

2018年1月29日岗位员工发现氨回收装置运行过程中汽提塔压力长期居高不下,同时热电厂反应气化装置产生的含氨废水中盐含量较高,气化氨回收装置停车检查,在现场拆检法兰后发现汽提塔气相冷却器后液相管道和气相管道均结垢堵塞严重,取样分析后发现成分主要是(NH4)2CO3和NH4HCO3等碳氨结晶,含量分别达到了39.25% 和45.56%。

经过和上海化工设计院专家讨论分析,认为主要原因是氨回收装置运行期间加碱量不够,废水pH值偏低导致碳酸根没能固定在废水中,随氨水一起蒸发进入冷凝系统后生成碳铵,冷凝下来后形成结晶堵塞管道。装置再次开车后随即增加了碱液进料量,严格控制废水pH值将碳酸根固定在废水中,同时装置多处增加冲洗水接口,保证系统停车后保证一定的循环量降温后,再冲洗管道,基本解决了管道堵塞的问题。

4.2 氨回收汽提塔波动大

气化厂氨回收装置是按照含氨氨水满负荷进料量12 m3、氨氮含量为10 000 mg/L设计,装置进料由甲醇汽提工段含氨废水直接经管道输送至氨回收装置,因压力仅0.3 MPa偏低造成实际运行过程中氨回收装置含氨废水进料量均值仅5~9 m3左右同时废水流量波动较大多次调整无法改善,经过甲醇化验室多次取样分析确定含氨废水内氨氮5 000~40 000 mg/L波动较大,导致氨回收汽提塔压力波动大而控制不稳定,在此工况下氨回收装置无法连续稳定运行。

气化厂和甲醇厂沟通协调后,联系甲醇厂增加汽提工段蒸汽用量,达到稳定含氨废水流量和稳定含氨废水内氨氮含量的目的。

同时气化厂和上海化工研究院专家沟通确定,为解决含氨废水流量不稳定的问题,需在进氨回收装置前增加含氨废水滤液储槽,储槽内的含氨废水经废水泵送至氨回收装置再进行处理,改造完成后稳定了氨回收装置进料流量,极大地缓解了氨回收装置汽提塔压力波动大的问题,达到氨回收装置长周期稳定运行的目的。

4.3 管道、换热器易泄漏

气化厂氨回收装置运行至今,多次在巡检过程中发现含氨废水管道泄漏情况,因含氨废水异味较重且进入雨水管道易造成水体污染,严重影响到公司的安全环保工作,经分厂调研后对部分氨回收易腐蚀泄漏管道材质进行升级处理,消除泄漏隐患。

原设计的氨回收汽提塔塔顶内冷器为碳钢材质,氨回收运行过程中曾多次发生内冷器泄漏等异常情况,后对内冷器材质升级后消除该隐患。氨回收进料的滤液泵因为碳钢材质,在运行过程中多次发生腐蚀泄漏情况,仍需进一步对材质进行升级。

4.4 氨水中氯离子含量高

因甲醇厂汽提塔底含氨废水中氯离子含量偏高,经氨回收装置处理后氨水中的氯离子进一步浓缩含量高达10 000 mg/L,不锈钢管道对氯离子耐受性较差,故热电厂需关注氨水对热电装置内不锈钢管道的腐蚀作用。

4.5 高钠废水对耐火砖的侵蚀

2018年氨回收装置稳定运行后,因大量使用30%的NaOH溶液固定含氨废水中酸性气,导致污水装置拒绝接受氨回收装置的塔底废水,氨回收装置塔底废水切入研磨水槽作为制浆水使用,大量含钠离子的废水制浆后进入气化炉对耐火砖侵蚀加剧[6]。

根据近几年耐火砖数据跟踪来看,气化炉耐火砖的侵蚀整体情况明显较往年严重,耐火泥处的侵蚀对比耐火砖面明显严重,气化炉内在耐火泥处出现沟沟壑壑,换砖周期明显缩短(图6)。

图6 高钠废水进气化炉前后炉壁烧损情况对比

5 建议与改进措施

针对江苏索普化工股份有限公司甲醇联合装置的运行现状,经过氨回收装置近几年稳定运行经验总结,改善水煤浆气化装置耐火砖侵蚀,稳定水煤浆气化装置运行。

5.1 氨回收装置高盐废水

在不改变现有工艺的情况下,部门应尽快进行项目调研和行业会交流,针对氨回收塔底高盐高钠废水进行净化处理,氨回收装置塔底废水切出系统,采用切实可行的方法消除高钠废水对水煤浆气化装置的负面影响。

5.2 新增脱酸性气塔

针对汽提工段含氨废水中酸性气进行脱除,在含氨废水进氨回收装置前新建一套脱酸性气塔,将含氨废水中的CO2和H2S进行脱除,从而降低氨回收装置碱液用量,符合污水处理要求后送至污水装置处理,从源头上降低进气化炉水煤浆中的钠离子含量,改善气化炉耐火砖的运行状态。

6 结语

综上所述,从江苏索普化工股份有限公司氨回收装置运行情况和气化装置外排灰水水质分析数据来看,精馏汽提脱氨工艺确实能够解决高负荷下水煤浆气化装置系统内氨氮偏高的问题,能够降低水煤浆气化装置系统内的氨氮总量从而改善系统水质,助力装置长周期稳定运行。但目前氨回收装置高钠盐废水带来的针对耐火砖的侵蚀问题也不容小觑,针对汽提工段含氨废水内酸性气体的去除仍是以后考虑和改造的重点。