蒜蓉超高压处理条件优化及其理化性质

2022-12-13龙姣丽周佺艾民珉李树长郭善广黄炜仪黄婉莹蒋爱民

龙姣丽,周佺,艾民珉,李树长,郭善广,黄炜仪,黄婉莹,蒋爱民*

(1.华南农业大学食品学院,广东 广州 510642;2.畜禽产品精准加工与安全控制技术国家地方联合工程研究中心,广东 广州 510642)

大蒜属百合科葱属,是我国传统的食物及多种调味品的原料,以“陆地上生长的天然抗生素”而闻名[1]。大蒜含有多种生物活性物质,具有抗菌、抗氧化、抗病毒、抗癌、降血脂等生物活性[2-3]。大蒜在我国培育历史悠久、单项出口总额位列农产品第一,出口形式主要以新鲜大蒜和干大蒜为主[1,4]。传统大蒜加工主要以热泵干燥[5]、微波干燥[6]等热处理为主;虽然这些方法成本低,便于操作,但会破坏大蒜的生物活性及营养成分[7],目前,也有双酶法提取技术[8]、包埋技术[9]等部分新型加工技术应用于大蒜研究,但种类较少。

超高压技术是一种新型非热加工技术,被誉为21世纪绿色无污染的食品加工技术[10],已被广泛应用于果蔬[11]、肉制品[12]和水产品[13]等方面的研究。超高压技术因其处理温度低,食品营养成分及色香味损失少、效率高、能耗少等优点[14]而成为广大学者的研究热点。王凌云等[15]研究表明低温有利于保存超高压果肉饮料中的维生素C。Ma等[16]研究表明适宜超高压处理能改善大蒜风味。孙思成等[7]研究表明适宜超高压处理能脱除大蒜臭味并保持其抗氧化和抑菌能力。纵伟等[17]优化大蒜渣多糖的超高压提取工艺,得到最佳提取条件为压力 400 MPa、时间 4.5 min、固液比 1 ∶16(g/mL)。虽然超高压技术已经在大蒜相关研究上有所应用,但在大蒜产品加工方面的应用研究较少,因此本研究以感官评分和b*值为考察指标,以超高压压力、保压时间和黄原胶添加量为考察因素,采用Design-Expert响应面法优化蒜蓉超高压处理工艺,为蒜蓉超高压处理提供技术和理论支持,同时也为拓宽超高压技术的应用方向提供参考。

1 材料与方法

1.1 材料与试剂

山东紫皮大蒜、盐、食用油、柠檬酸、黄原胶:市售;L-半胱氨酸、葡萄糖、浓硫酸、苯酚(均为分析纯):广州化学试剂厂。

1.2 仪器与设备

超高压设备(UHP800 MPa):包头文天科技有限责任公司;紫外可见分光光度计(UV-1800):日本岛津仪器有限公司;高速分散均质机(IKA T25 digital):德国IKA公司;冷冻高速离心机(5804 R):德国艾本德仪器公司;色差仪(X-RITE SP62):美国爱色丽公司。

1.3 方法

1.3.1 蒜蓉制作流程

原料蒜→去皮、切端→浮选→清洗→灭酶→捣碎→加配料充分混匀→真空包装→超高压处理

1.3.2 操作要点

1.3.2.1 原料蒜前处理

选用大小均匀、无损伤、无霉变的大蒜样品。

1.3.2.2 浮选

将蒜瓣放入清水中,去除上浮蒜瓣。

1.3.2.3 灭酶

对蒜瓣进行烫漂处理,使酶失活。

1.3.2.4 真空包装

将制作好的蒜蓉进行真空包装。

1.3.2.5 超高压处理

真空包装好的蒜蓉在2 h内进行超高压处理。

1.3.3 感官评分方法

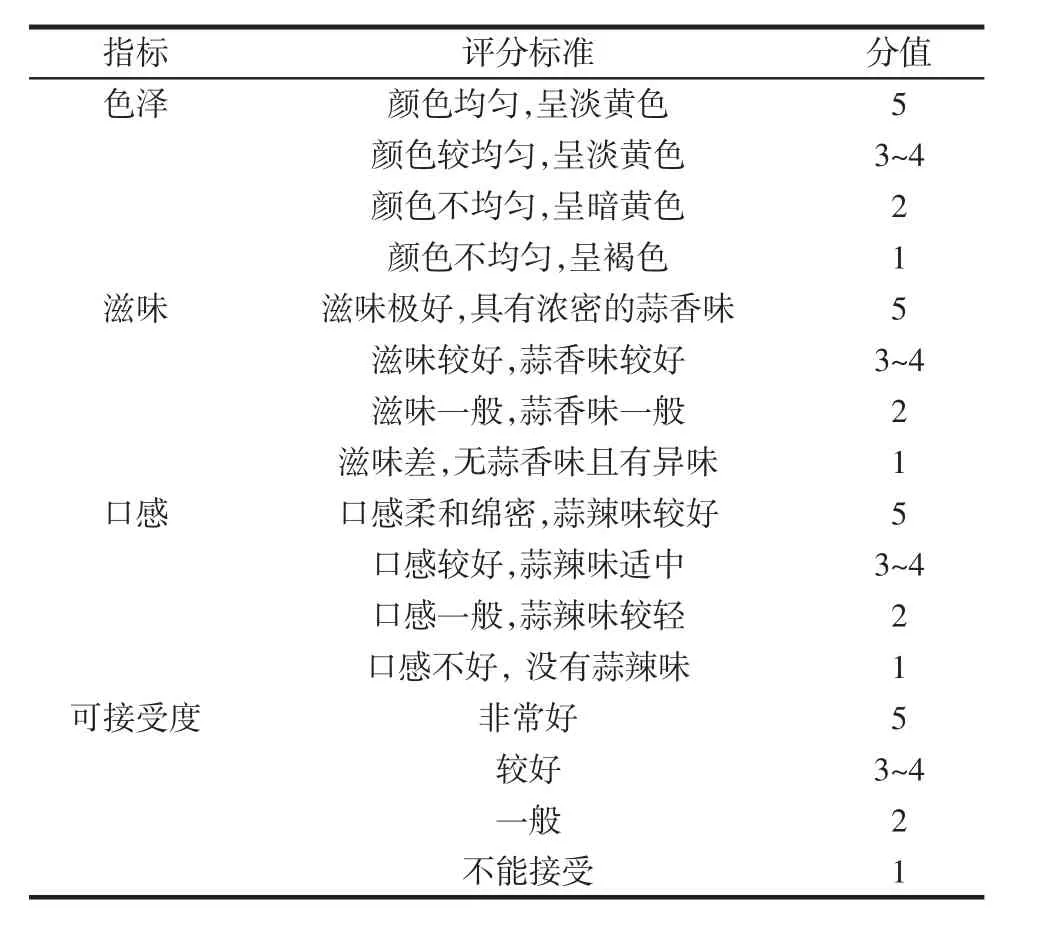

参考黄智[18]的方法对超高压处理后的蒜蓉进行感官评价。挑选20名经过培训的人员对蒜蓉进行感官评分。各指标的评分采用5分法,感官评分结果以平均分表示。具体感官评分标准见表1。

表1 蒜蓉感官评分标准Table 1 Criteria for sensory evaluation of mashed garlic

1.3.4 色泽测定

用色差仪测定蒜蓉表面b*值(b*值越小,表示褐变程度越低),每个样品测定5次,结果取平均值。

1.3.5 理化指标及微生物指标检测

根据Q/SYF 0004S—2019《蒜蓉系列调料》中规定的各项理化指标检测方法测定蒜蓉中的水分、酸价、过氧化值、菌落总数及大肠杆菌数;同时,采用苯酚-硫酸法测定水溶性多糖含量;根据王珏[19]的方法测定蒜蓉中大蒜素含量。

1.4 单因素试验设计

基础添加条件:3%盐、0.3%柠檬酸,50%食用油。

1.4.1 超高压压力的确定

在基础添加条件下,黄原胶添加量为0.3%,分别在 200、300、400、500、600 MPa 下处理 15 min,通过感官评分和蒜蓉b*值确定最佳超高压压力。

1.4.2 保压时间的确定

在基础添加条件下,黄原胶添加量为0.3%,在400 MPa 下分别处理 5、10、15、20、25 min,通过感官评分和蒜蓉b*值确定最佳保压时间。

1.4.3 黄原胶添加量的确定

前期预试验结果表明黄原胶添加过少或不添加会导致蒜蓉质地不均匀,添加过多会导致蒜蓉黏稠性过大,不利于食用,因此本试验选择黄原胶作为蒜蓉体系的增稠剂,使蒜蓉保持均匀的质地。在预试验的基础上对黄原胶添加量进行优化。在基础添加条件下,分别添加 0.1%、0.2%、0.3%、0.4%、0.5%黄原胶,在400 MPa下处理15 min,通过感官评分和蒜蓉b*值确定最佳黄原胶添加量。

1.5 响应面优化试验设计

以压力(A)、保压时间(B)、黄原胶添加量(C)为响应因素,感官评分为响应值,设计三因素三水平响应面试验[20]。蒜蓉超高压处理响应面试验设计见表2。

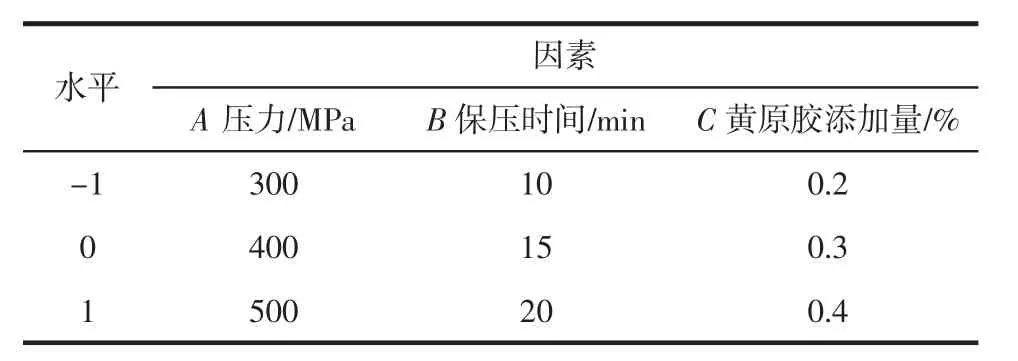

表2 响应面试验因素及水平Table 2 Factors and levels of response surface design

1.6 数据处理

使用Microsoft Excel 2016软件分析单因素试验数据,计算误差及平均值;利用SPSS 20.0软件进行相关性分析和差异显著性分析,P<0.05表示差异显著,P>0.05表示差异不显著。用Design-Expert 8.0.6软件处理响应面试验数据,得出回归方程、方差及多因素交互作用对超高压处理后蒜蓉感官评分影响的响应曲面和等高线图。根据预测值,进行验证试验,通过与模型对比,得出最佳工艺参数。

2 结果与分析

2.1 单因素试验结果分析

2.1.1 压力的确定

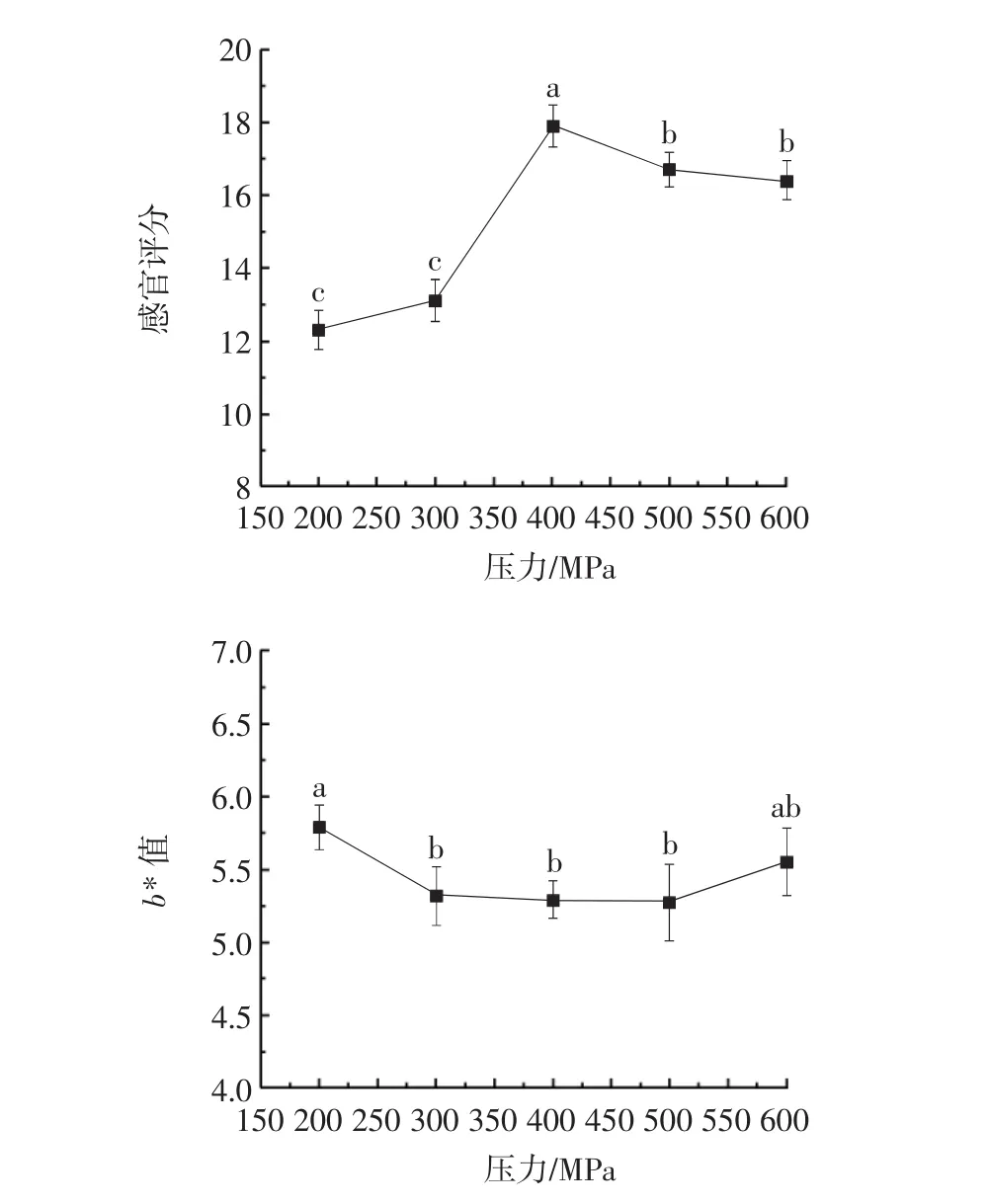

压力对蒜蓉感官评分和b*值的影响如图1所示。

图1 压力对蒜蓉感官评分和b*值的影响Fig.1 Influences of ultra-high-pressure on sensory score and b*value of mashed garlic

由图1可知,随超高压压力的增加,蒜蓉感官评分呈先上升后下降的趋势,b*值呈先下降后上升的趋势。400 MPa时蒜蓉感官评分最高,且前后差距较大;500 MPa时蒜蓉b*值最小,且前后差距较小。综合考虑,选择400 MPa为最佳超高压处理压力。

2.1.2 保压时间的确定

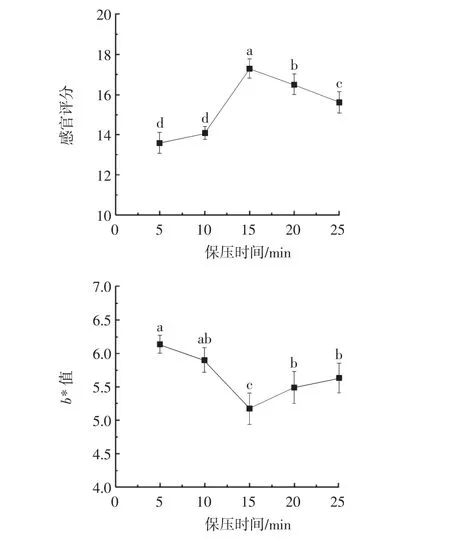

保压时间对蒜蓉感官评分和b*值的影响如图2所示。

图2 保压时间对蒜蓉感官评分和b*值的影响Fig.2 Influences of dwell time on sensory score and b*value of mashed garlic

由图2可知,随着保压时间的延长,蒜蓉感官评分先上升后下降,b*值先下降后上升,这是因为在超高压处理前期,蒜蓉酶促褐变占主导,保压时间小于15min,酶活性降低,b*值(褐变度)降低;当保压时间大于15 min时,b*值(褐变度)升高可能是蒜蓉发生了美拉德非酶褐变反应,褐变程度加深。感官评分和b*值均在超高压处理15 min时分别达到最大值和最小值,即超高压处理15 min时蒜蓉感官评分最高且褐变程度最低,因此选择15 min为最佳保压时间。

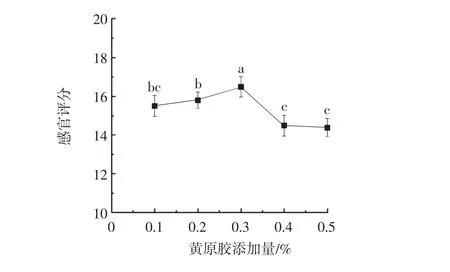

2.1.3 黄原胶添加量的确定

黄原胶添加量对蒜蓉感官评分和b*值的影响如图3所示。

图3 黄原胶添加量对蒜蓉感官评分和b*值的影响Fig.3 Influences of xanthan gum addition amount on sensory score and b*value of mashed garlic

由图3可知,随着黄原胶添加量的增加,蒜蓉感官评分先上升后下降,当黄原胶添加量为0.3%时,蒜蓉感官评分最高,这是因为黄原胶自身具有较强的亲水性及黏性特征,添加到蒜蓉中会增加蒜蓉体系的黏稠度[21],当黄原胶添加量大于0.3%时,蒜蓉黏性变大,感官评分下降;b*值先下降后上升,黄原胶添加量为0.3%时,b*值最低,即此时蒜蓉褐变程度最低。因此,选择0.3%为最佳黄原胶添加量。

2.2 响应面试验结果

2.2.1 响应面试验设计及结果

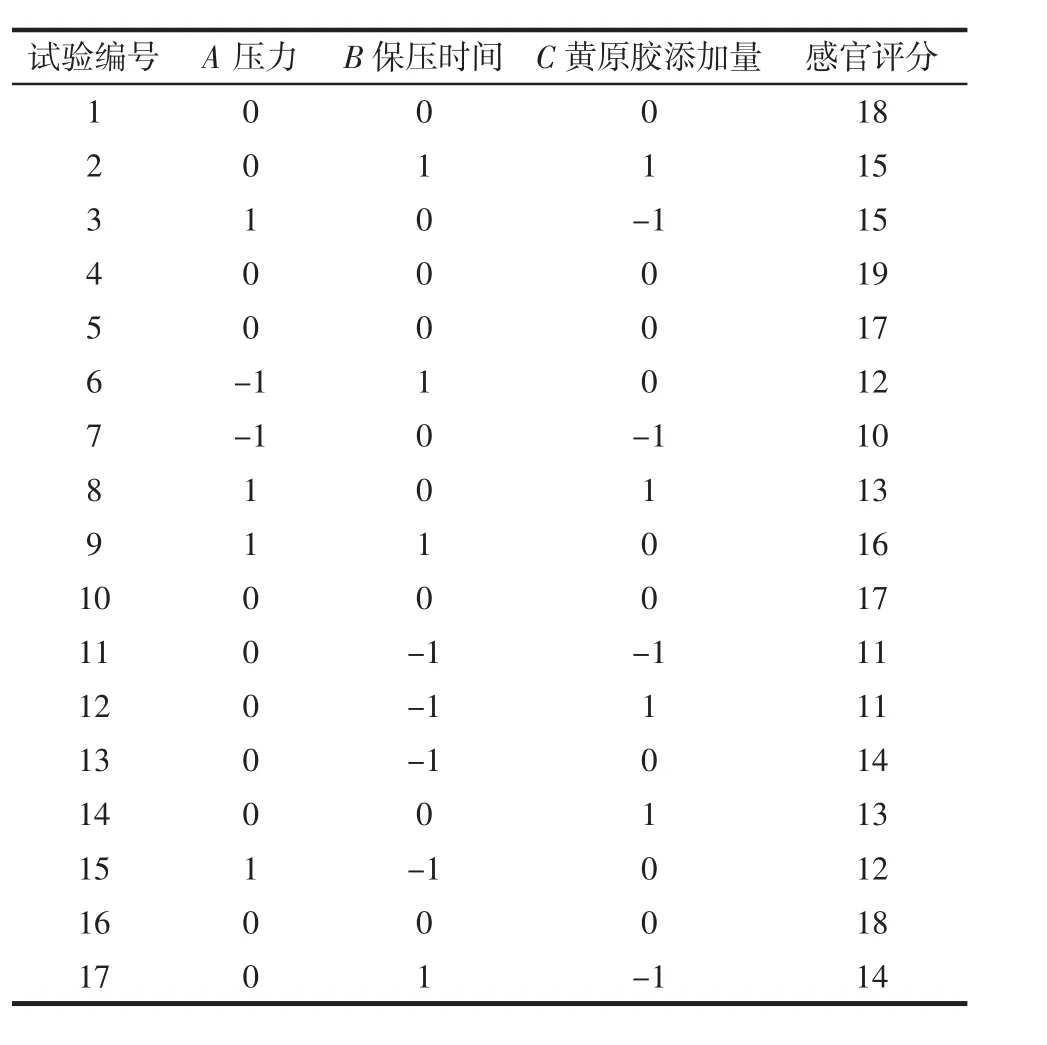

以单因素试验结果为基础,确定各个因素的水平范围,采用Design-Expert 8.0.6软件Box-Behnken原理建立数学模型,以压力(A)、保压时间(B)、黄原胶添加量(C)为响应因素,以感官评分为响应值,进行响应面试验。试验结果见表3。

表3 响应面试验设计及结果Table 3 Response surface design and test results

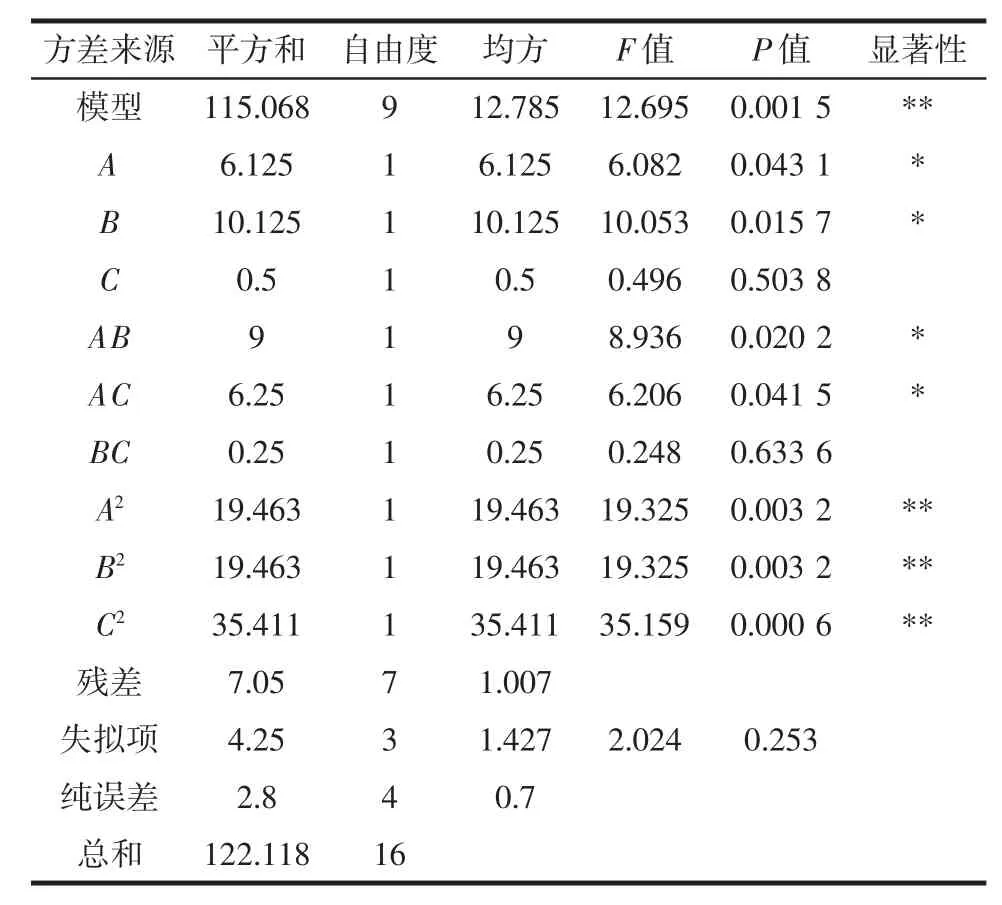

2.2.2 回归方程与方差分析

利用Design-Expert 8.0.6软件分析试验结果,得到蒜蓉超高压处理的回归方程为y=17.80+0.88A+1.13B+0.25C+1.50AB-1.25AC+0.25BC-2.15A2-2.15B2-2.90C2。响应面二次模型的方差分析见表4。

表4 方差分析Table 4 Analysis of variance

由表4可知,模型的P值为0.001 5<0.01,影响极显著。相关系数R2为0.942 3,说明该模型拟合度较好,能够清楚反映响应值的变化。失拟项的P值为0.253>0.05,差异不显著,表示该模型预测结果良好,预测值与实际值接近,可以用来预测蒜蓉超高压处理的最佳工艺。由表4中F值大小可得到3个因素对蒜蓉感官品质的影响大小为B保压时间>A压力>C黄原胶添加量。

模型中A压力、B保压时间影响显著(P<0.05),C黄原胶添加量影响不显著(P>0.05),表明超高压压力和保压时间对蒜蓉超高压处理的影响大于黄原胶添加量;模型中的二次项A2、B2、C2对蒜蓉超高压处理均有极显著影响(P<0.01)。

2.2.3 多因素交互作用响应面分析

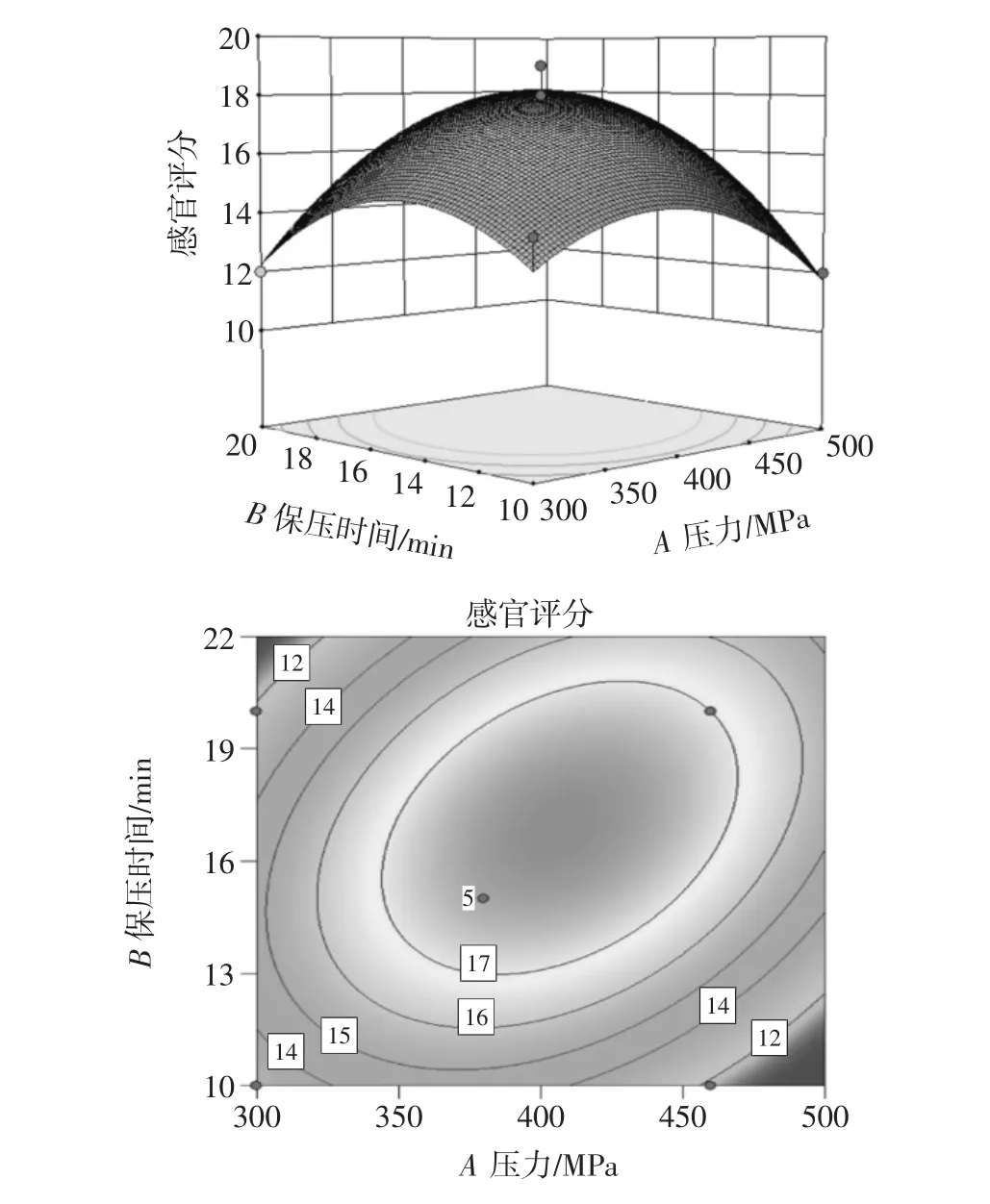

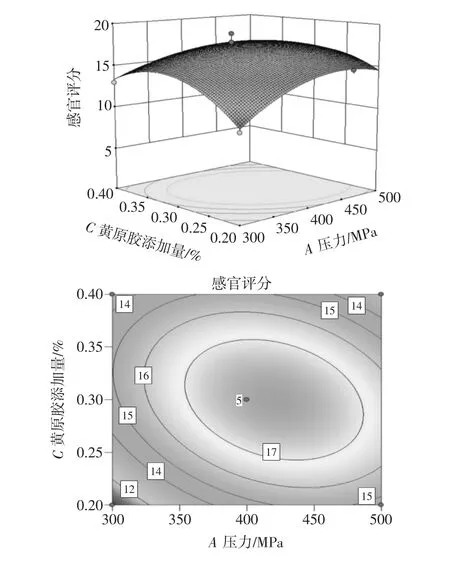

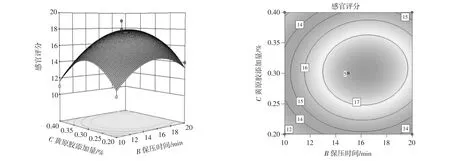

多因素交互作用响应面分析结果见图4~图6。

图4 压力和保压时间对蒜蓉感官评分影响的响应曲面及等高线Fig.4 Response surface and contour plot of the influences of ultrahigh-pressure and dwell time on sensory score of mashed garlic

图5 压力和黄原胶添加量对蒜蓉感官评分影响的响应曲面及等高线Fig.5 Response surface and contour plot of the influences of ultrahigh-pressure and xanthan gum addition amount on sensory score of mashed garlic

图6 保压时间和黄原胶添加量对蒜蓉感官评分影响的响应曲面及等高线Fig.6 Response surface and contour plot of the influences of dwell time and xanthan gum addition amount on sensory score of mashed garlic

由图4可知,压力和保压时间的交互作用对蒜蓉感官评分的影响先上升后下降,当压力400 MPa、保压时间15 min时,感官评分最大。等高线呈椭圆形,说明A、B两种交互作用对蒜蓉感官评分影响显著(P<0.05)。

由图5可知,压力和黄原胶添加量的交互作用对蒜蓉感官评分的影响先上升后下降,呈弧形,当保压时间一定时,压力400 MPa、黄原胶添加量0.3%时,感官评分为18。等高线呈椭圆形,说明A、C两种交互作用对蒜蓉感官评分影响显著(P<0.05)。

由图6可知,保压时间和黄原胶添加量的交互作用对蒜蓉感官评分的影响先上升后下降,呈弧形,保压时间15 min、黄原胶添加量0.3%时感官评分最高。等高线接近圆形,说明B、C两种交互作用对蒜蓉感官评分影响不显著(P>0.05)。

2.3 蒜蓉超高压处理最佳工艺的预测及验证

模型预测最佳蒜蓉超高压处理工艺为压力434.04 MPa、保压时间16.9 min、黄原胶添加量0.3%,此时感官评分为18.16;从试验便捷性和成本角度出发,将验证试验条件调整为超高压压力400 MPa、保压时间15 min、黄原胶添加量0.3%,此时得出的感官评分为17.80,与预测值接近,说明响应面法优化蒜蓉超高压处理工艺合理。

2.4 理化指标及微生物检测

根据Q/SYF 0004S—2019《蒜蓉系列调料》中规定的各项理化指标检测方法,测得最优超高压工艺条件下的蒜蓉各理化指标值如表5所示。

表5 蒜蓉各理化指标值Table 5 Physicochemical properties of mashed garlic

由表5可知,超高压处理后蒜蓉各理化指标均符合标准规定要求,即水分≤80%,酸价≤5 mg/g,过氧化值≤0.25 g/100 g,菌落总数≤105CFU/g,大肠杆菌≤102CFU/g。此外,蒜蓉中水溶性多糖含量为132.04 mg/g,大蒜素含量为0.102 mg/mL。超高压处理后蒜蓉中未检出微生物和大肠杆菌,因此,超高压技术可作为一种蒜蓉杀菌技术。

3 结论

国内关于利用超高压技术进行条件优化的研究较多,但缺少以蒜蓉为对象的超高压处理条件优化研究。本试验通过单因素试验和响应面优化,得出了压力、保压时间、黄原胶添加量3个因素对超高压处理后蒜蓉感官评分的综合影响,确定蒜蓉超高压处理最佳条件为压力400 MPa、保压时间15 min、黄原胶添加量0.3%,蒜蓉感官评分为17.80,与预测值(18.16)接近,且此时蒜蓉质地均匀,蒜香浓郁。