基于ANSYS的软柱塞抽油泵密封性能研究

2022-12-12叶卫东李博文李大奇

叶卫东,李博文,李大奇

(东北石油大学机械科学与工程学院,黑龙江 大庆 163318)

目前我国油田所使用的普通抽油泵绝大部分采用金属柱塞,金属柱塞式抽油泵虽然结构简单[1-2],但磨损和泄漏问题比较突出,尤其是高含砂量原油中含有一些比间隙大的砂粒,其进入到楔形间隙加大了磨损导致泄漏增大、泵效减低,严重时可造成卡泵而无法工作[3-4]。而一般橡胶软柱塞存在耐压强度低、易老化和耐磨性差等问题,使得橡胶软柱塞抽油泵无法适应井下复杂的工作环境,无法长期使用[5]。针对这一情况,本文研究、设计了一款性能优良、密封性好的软柱塞抽油泵。

1 几何模型建立

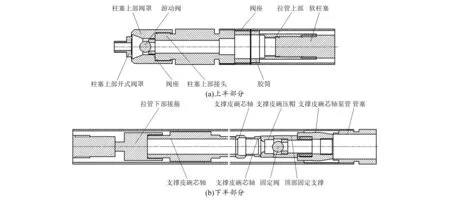

本文根据大庆某油田的实际工况,设计出适合目前油田要求的软柱塞抽油泵结构(如图1所示),主要包括上半部分的与抽油杆的连接部分和游动阀组件,下半部分的密封部分和固定阀组件。

图1 软柱塞抽油泵结构图

2 胶筒模型参数

本文设计的软柱塞抽油泵,胶筒使用的材料为聚醚醚酮,计算模型为Mooney-Rivlin模型。两参数Mooney-Rivlin模型[6]的表达式为:

(1)

式中:W为应变势能;I1为第一应变偏量;I2为第二应变偏量;d为材料不可压缩参数;J为体积比;C01和C10为材料常数,通过实验测得C01=-0.751 3E+06,C10=2.375 0E+06。

3 有限元分析

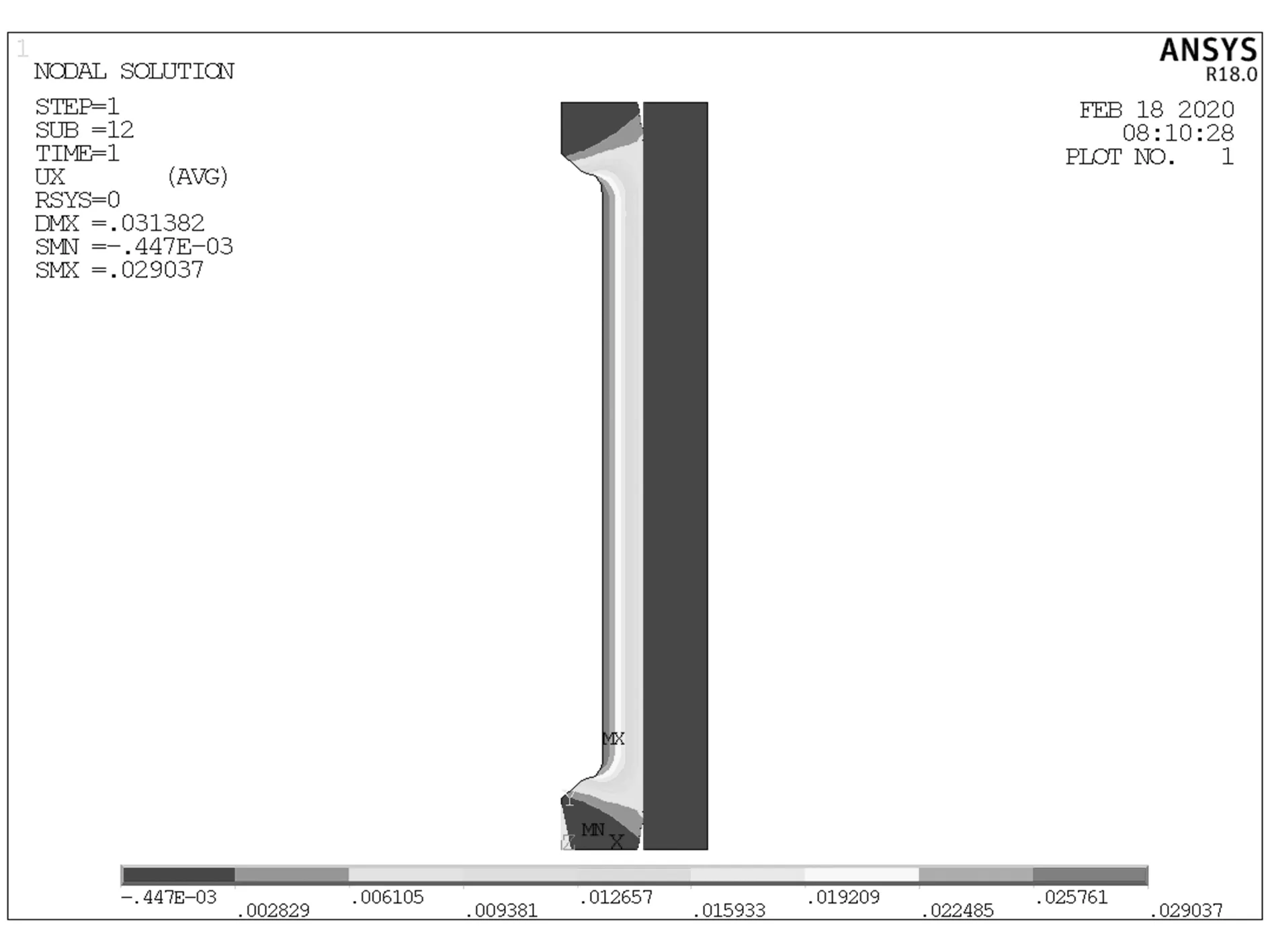

本文主要分析软柱塞抽油泵的密封性能,故只要对软柱塞密封段胶筒和泵筒建立接触分析模型即可[7-8],其有限元模型如图2所示。胶筒参数主要包括胶筒长度L、胶筒厚度H、肩部厚度h和胶筒肩部夹角θ。建立的胶筒模型长度为70 mm,密封段厚度为5 mm,肩部厚度为3 mm,肩部夹角为30°,胶筒与泵筒之间的间隙为1 mm。

图2 胶筒柱塞模型

3.1 初始条件设置

设置柱塞处于上死点位置,胶筒内侧压力为8 MPa,胶筒外侧压力为0 MPa,内外压差8 MPa,泵筒和胶筒两端面固定约束,摩擦系数为0.1。

3.2 应力应变分析

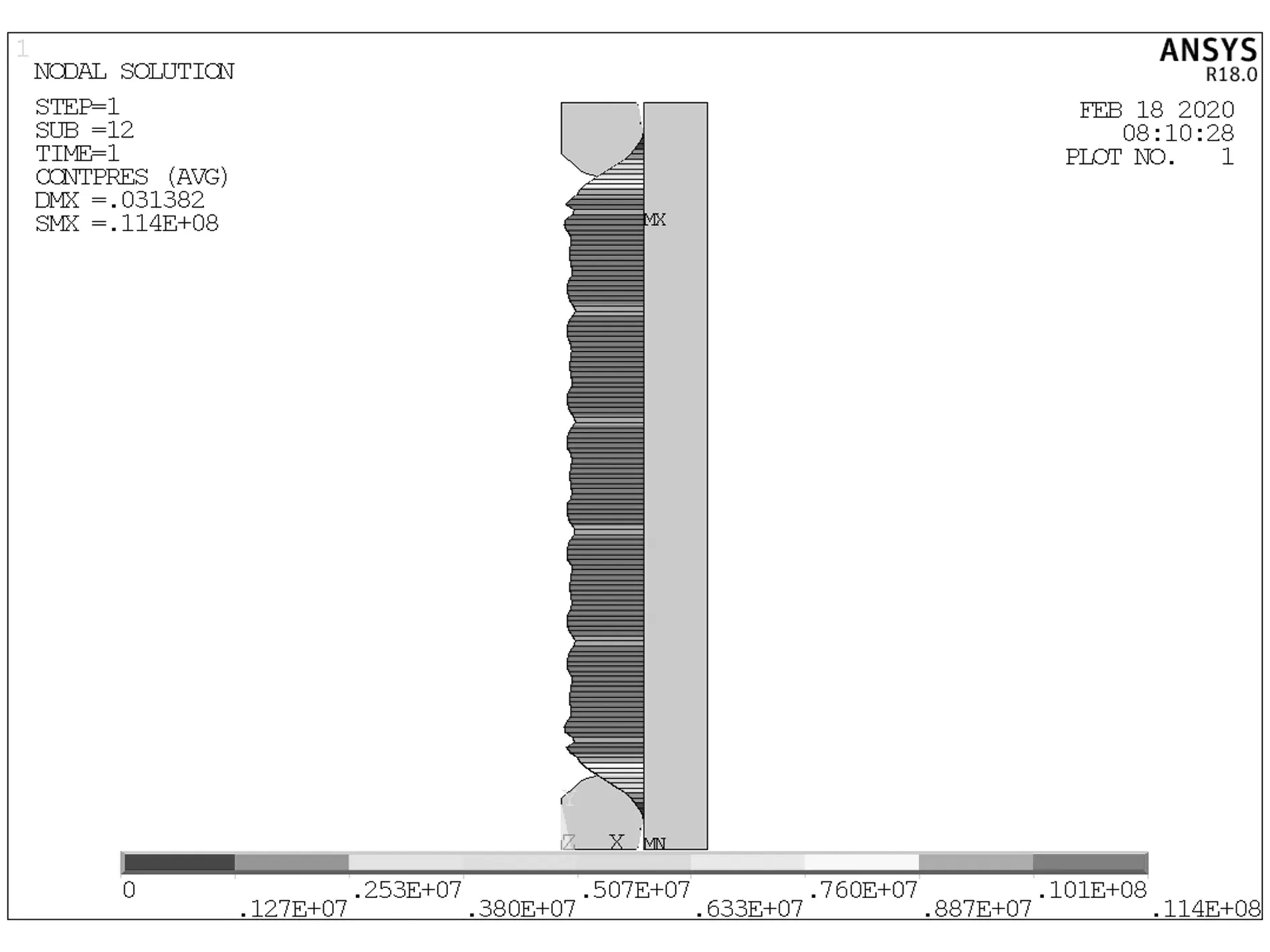

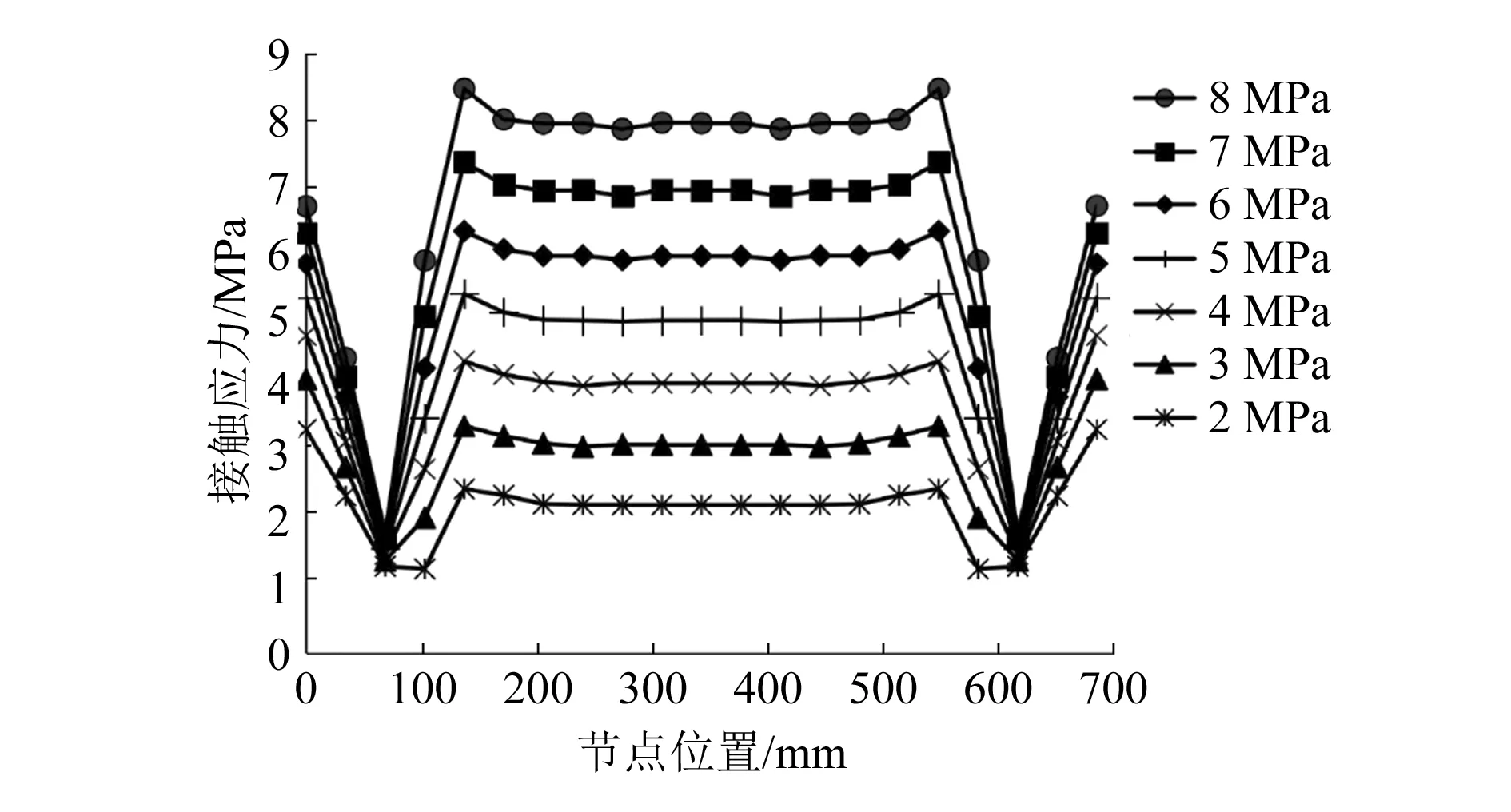

求解后,胶筒应变云图如图3所示,接触应力云图如图4所示,建立接触线路径,提取软柱塞与泵筒接触路径上的接触应力值如图5所示。

通过图4胶筒应力云图可知,在胶筒内侧压力为8 MPa时,最大应力为11.4 MPa,实验所用聚醚醚酮屈服抗拉强度为97 MPa,由此可见本文设计的胶筒强度完全满足工作要求。从图5可知,密封段接触应力先减小后增大,大部分区域接触应力大于8 MPa,能起到较好的密封效果。因为胶筒的肩部具有很明显的应力集中现象,所以在进行胶筒优化设计的时候,一定要重点考虑它的肩部参数设计。

图3 胶筒应变云图

图4 胶筒应力云图

图5 不同压差下接触应力

3.3 胶筒参数优化分析

为了研究不同的结构参数对软柱塞抽油泵密封性能的影响,本文从压差大小、胶筒长度、胶筒厚度、肩部夹角、摩擦系数等不同角度进行仿真计算,比较接触应力变化规律。

1)不同压差下的模拟分析。

采用上述胶筒模型,改变胶筒上下两端的压差,计算不同压差下胶筒的接触压力。从图5可知,胶筒内外压差为2 MPa以上时最大接触应力大于压差,软柱塞抽油泵能完成密封。随着压差变大,接触压力与压差相差越大,软柱塞抽油泵密封效果越好。从图中可以看出:胶筒的中间部分承受的应力大小相近、变化趋于平缓;越靠近胶筒两端,应力增大越明显,且呈非线性变化。

2)不同长度下的模拟分析。

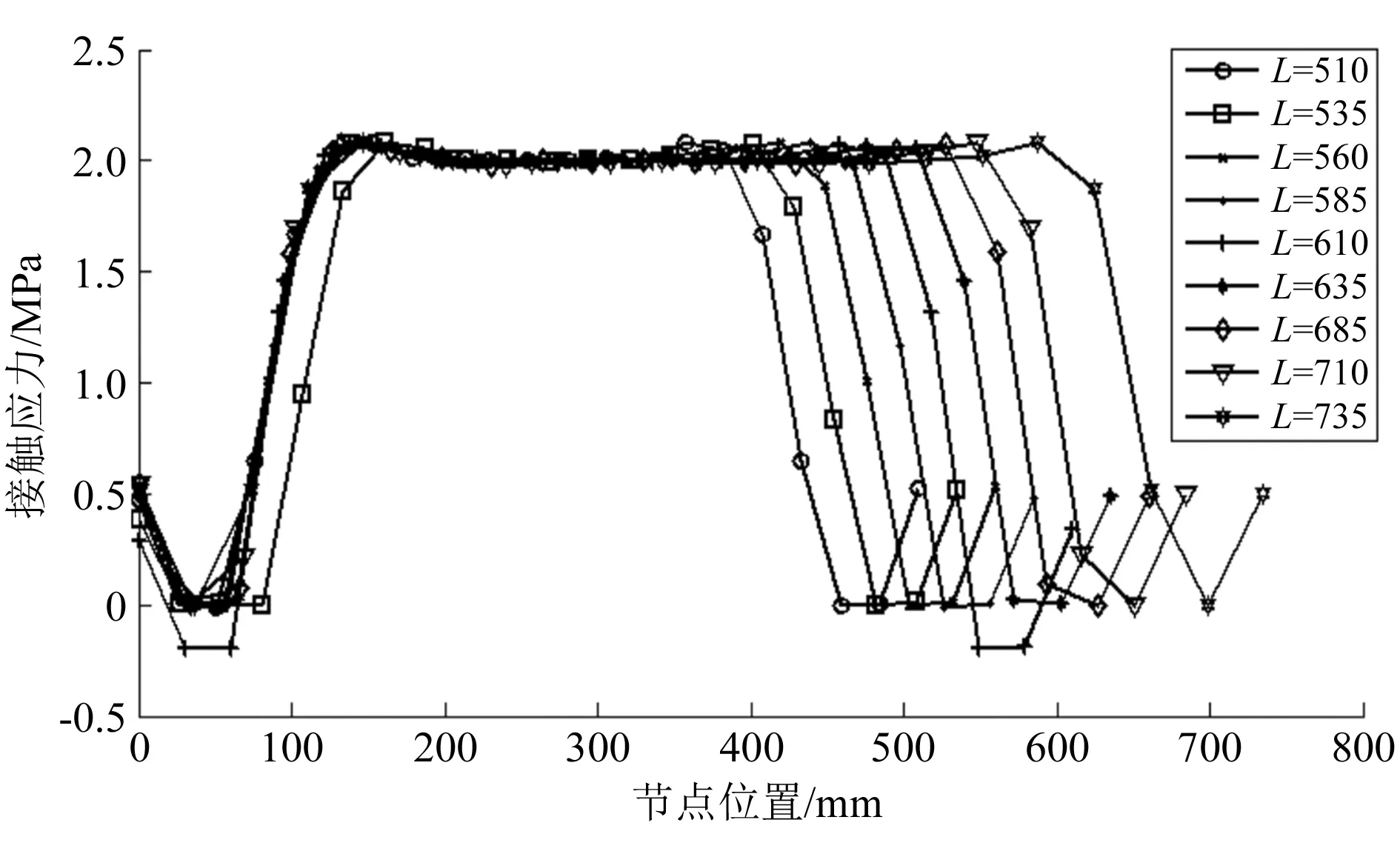

保持其他参数不变,分别建立胶筒长度为510,535,560,585,610,635,685,710和735 mm的胶筒有限元模型,胶筒内外压差为2 MPa,计算不同胶筒长度下胶筒接触应力,如图6所示。

图6 不同长度下的接触应力

从图6可知,胶筒长度对接触应力影响较小,不同长度胶筒计算得到的最大、最小应力基本相同。胶筒长度对接触密封段长度影响较大,随着胶筒长度增加,密封段长度越大,软柱塞抽油泵的密封性能越好。同时,随着胶筒长度增加,胶筒肩部应力集中现象总体呈减弱趋势,其中胶筒长度为685 mm时接触应力最小,因此胶筒长度685 mm为优选结果。

3)不同厚度下的模拟分析。

分别建立胶筒厚度为4.5,5.0,5.5,6.0,6.5,7.0,7.5,8.0,8.5 mm的胶筒有限元模型,胶筒长度为优选长度685 mm,胶筒内外压差为2 MPa,不同胶筒厚度的接触应力如图7所示。

从图7可以看出,不同厚度的胶筒计算得到的接触应力大小和接触密封长度基本相同。胶筒厚度主要影响胶筒肩部的应力变化,厚度越大肩部应力变化越平缓。因为胶筒在工作中会出现磨损减薄的情况,所以综合考虑胶筒使用寿命和成本,本文选取胶筒厚度为8.0 mm。

图7 不同厚度下的接触应力

4)不同肩部夹角下的模拟分析。

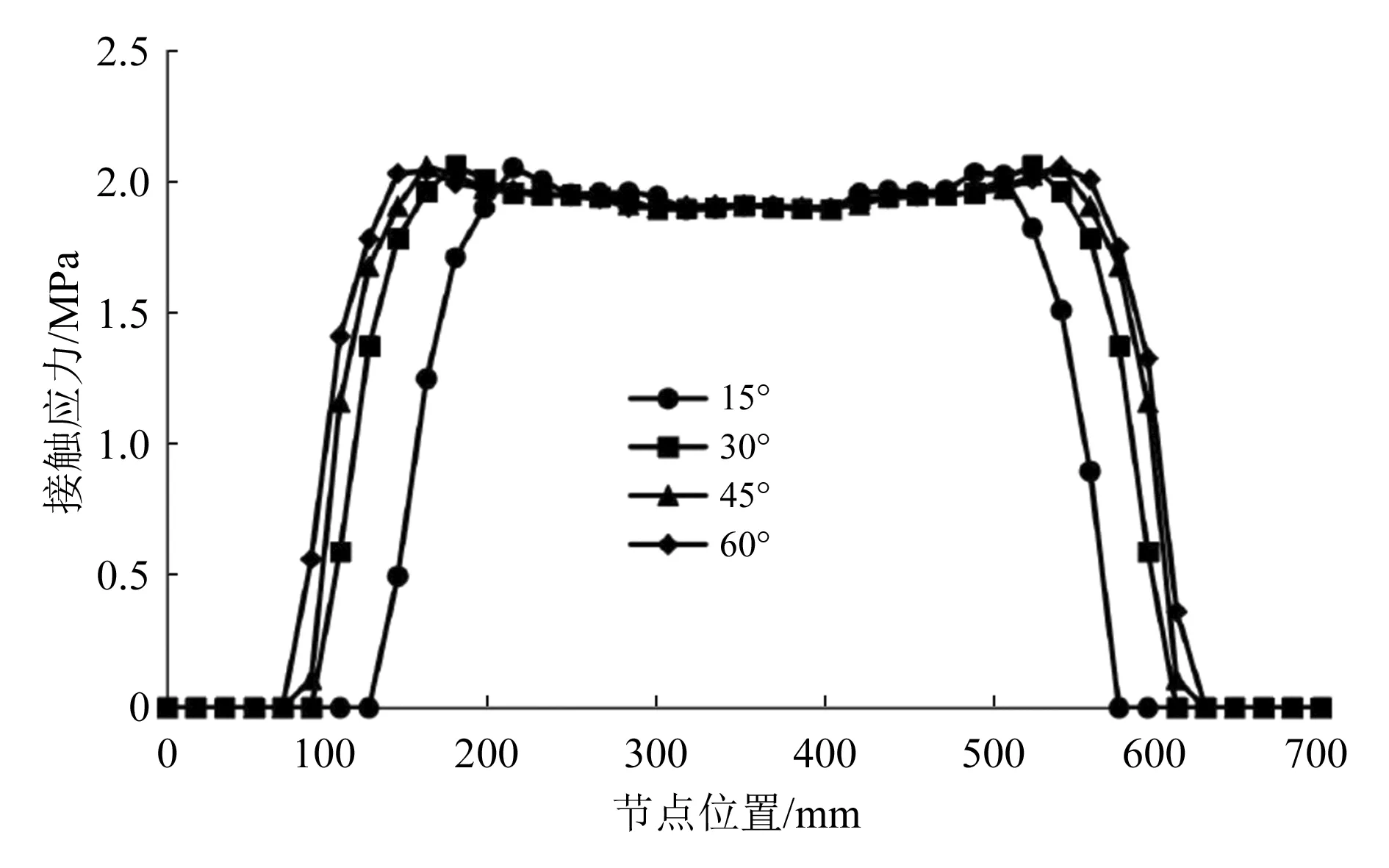

分别建立胶筒肩部夹角为15°、30°、45°和60°的胶筒有限元模型,胶筒长度为优选长度685 mm,胶筒厚度为8.0 mm,胶筒内外压差为2 MPa,计算不同肩部夹角的接触应力,如图8所示。

图8 不同肩部夹角下的最大接触应力

从图8可以看出,随着胶筒肩部夹角的变化,胶筒中部的接触应力变化不大,均在2.10 MPa左右,可以完成密封。但是夹角较小时,胶筒与泵筒的接触长度变小,密封能力减弱。当肩部夹角大于30°后,对密封长度影响不大。本文优选胶筒肩部夹角为60°。

4 结论

1)本文设计的软柱塞抽油泵的密封胶筒采用的聚醚醚酮材料,满足强度要求,软柱塞胶筒结构满足密封要求。

2)对胶筒接触应力影响最大的是压差,压差越大,接触应力越大;胶筒长度主要影响密封长度,胶筒越长密封长度越长,密封效果越好;胶筒厚度主要影响胶筒肩部应力变化,厚度越大肩部应力变化越平缓;胶筒肩部夹角对密封长度有一定的影响,肩部夹角越大密封长度越大。

3)本文的研究成果可为软柱塞抽油泵胶筒结构优化选型提供理论基础,研究方法可用于刚柔密封性能的模拟研究。