救援钻孔用双钻头扭矩自平衡钻进系统理论与实验

2022-12-12闻育民吕晓姝谢晓波

高 科,张 聪,赵 研,李 旭,闻育民,吕晓姝,谢晓波

(1.吉林大学 建设工程学院,吉林 长春 130061;2.地热资源开发技术与装备教育部工程研究中心,吉林长春 130061;3.瓦萨大学 电气工程与能源技术系,芬兰 瓦萨 FIN-65101;4.阿尔托大学土木工程学院,芬兰 埃斯波 FIN-02130)

应急救援通道快速安全钻进技术作为矿山救援的重要方式,可在煤矿区安全事故发生后第一时间打通与被困人员联系的生命通道,是一项有效实用的煤矿应急救生、救援技术[1]。救援井施工主要有3 大要求:一是较高的钻进速度,二是较准确的中靶率,三是保证钻进安全,防止二次事故的发生[2]。

目前,救援井的施工方面,国内外主要采用的钻进方法是气动潜孔锤冲击钻进技术和复合钻进技术[3-6]。气动潜孔锤冲击钻进技术由于其碎岩特点,在钻进硬岩时具有很大优势,但在钻遇松散覆盖层、强富水含水层和裂隙发育等复杂地层时,极易发生夹钻和卡钻事故[7],且高频冲击避免不了随钻测量仪器发生严重振动,极大降低其寿命,影响救援效率。复合钻进技术是一种转盘和井下动力钻具同时驱动钻头工作的钻进方式,主要用于较深的矿井救援。这种方式通常需要辅助下套管以提高井筒稳定,现有的施工经验显示,每下放1 根套管,焊接耗时30~40 min,若以孔深360 m计算,下套管及固井候凝总耗时72 h,远达不到抢险救援的钻孔施工要求[8]。此外,旋挖钻进法可应用于大直径救援井基岩层段的施工,然而在钻进软硬交互地层时井斜控制困难,制约了其在矿山救援钻井中的应用[9]。综合来看,现有的救援钻孔技术存在着以下局限性:一是地面钻机设备结构庞大,钻进工艺复杂;设备系统的机动性较差,容易延误救援的黄金时间。二是钻头对地层的扰动大,钻头的振动容易造成井壁的坍塌,从而导致二次事故,尤其是冲击回转钻进工艺,对半径5 m 内的岩体都可能造成破坏[10]。三是钻孔垂直度低。目前的钻进工艺下钻孔易发生倾斜,中靶率较低,难以满足精准透巷的目标[11]。此外,复杂地质条件下煤矿区应急救援通道的构建还存在地层适应性差、钻进效率低的问题,同时还缺乏对井(孔)壁失稳防护的研究[12]。

为了更加迅速有效地处理矿井突发事故,保护施工人员的生命安全,减少国家资源和财产的损失,研究一套对地层适应性强、对井壁扰动小以及钻进精度高的救援钻进系统意义重大。基于此,提出扭矩自平衡钻进原理,并研发扭矩自平衡钻进系统功能样机,经过理论分析和实验研究,确定其在矿山钻孔救援应用的可行性,长期实现对地层扰动小、钻进速度快和中靶率高等要求。

1 自平衡钻进系统工作原理

1.1 扭矩自平衡钻进原理

扭矩自平衡原理的一个突出特点是“对称平衡效应”,即在同一个体上存在一对或一组相互作用的相似或相同受力体单元,它们之间对称平衡。钻头作为破碎岩石的“先锋”,必不可少,但钻头碎岩产生的反扭矩波动明显,钻柱的振动容易对地层造成较大的扰动进而引发井壁坍塌[13]。究其原因不难发现,常规钻进方法主要利用钻机通过钻柱来实现远距离扭矩平衡,这种平衡方法既低效又耗能[14]。鉴于此,如果能够将钻头碎岩产生的反扭矩利用起来破碎岩石,采用扭矩自平衡原理将钻进反扭矩“变废为宝”,问题将迎刃而解。

扭矩自平衡钻进技术的原理是通过独立逆向驱动内外两个钻头,实现双钻头的同步回转碎岩,使得近钻头形成局部闭式扭矩自平衡,钻头不再依赖上部钻具和地面设备就能轻松碎岩进尺。相比现有技术存在的局限性,该钻进方式具有如下优势:(1)采用近钻头驱动的模式,不再需要地面钻机的回转装置,简化装备的同时还提高了能量利用率;(2)以双钻头自平衡碎岩代替常规单钻头单向回转碎岩,双钻头的钻进反扭矩相互平衡,钻头工作稳定,对地层的扰动小;(3)上部钻具主要受简单的轴向拉压力作用,对井壁产生的扰动微弱;(4)双钻头可实现交替给进,两只钻头在钻进过程中相互充当导管的作用,该方式可有效降低钻孔倾斜度,实现精确中靶。

1.2 逆向驱动数学模型

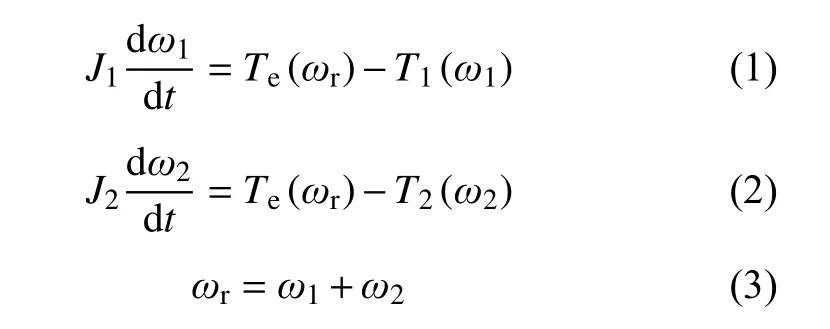

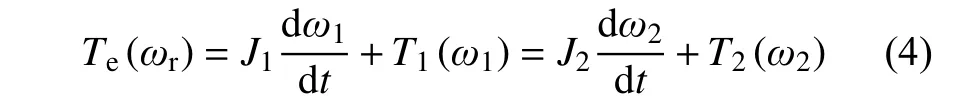

将扭矩自平衡原理以对转双转子电机为载体应用到扭矩自平衡钻进系统上,实现内外钻头的同步逆向驱动。根据对转双转子电机的工作原理[15]可知,电动机在一定结构条件下可以实现转子和定子的同时逆向回转(为方便说明,后文将其定义为内转子和外转子)。对电机的内转子和外转子同时加上负载,则其扭矩平衡力学分析如下。

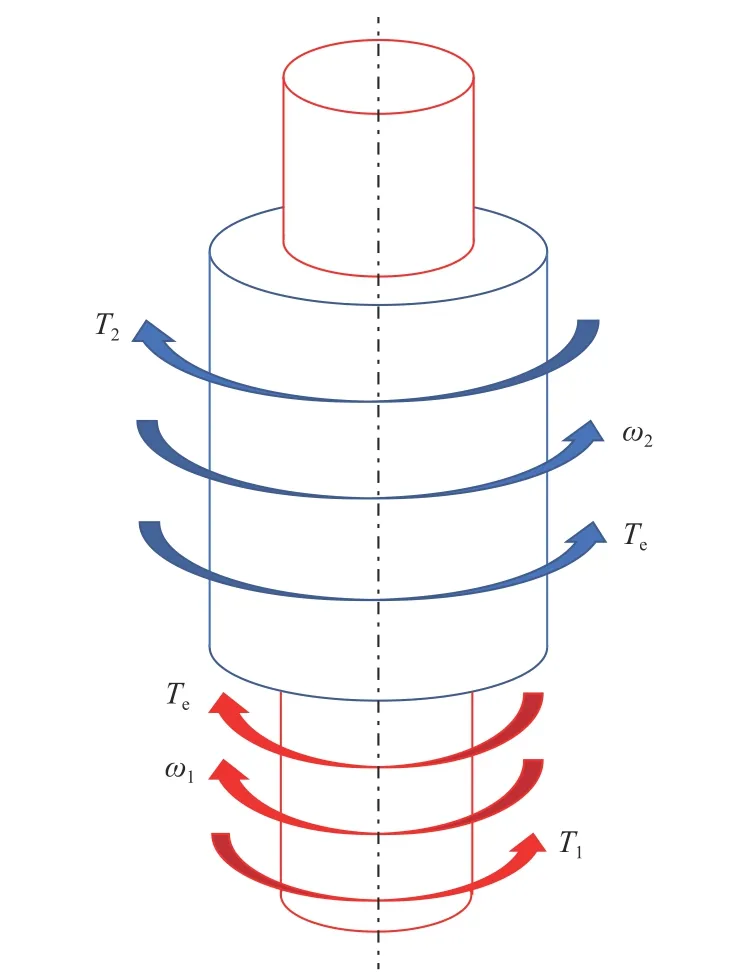

如图1 所示,根据刚体定轴转动定律,可以得到双转子电机负载扭矩公式:

图1 双转子电机工作原理Fig.1 Working principle of double rotor motor

式 中:J1和J2分别为内外转子的转动惯量,kg/m2;ω1和ω2分别为内外转子的角速度,rad/s;ωr为内外转子的相对角速度,rad/s;T1和T2分别为内外转子的负载扭矩,N·m;Te为内外转子的相互作用扭矩,N·m;t为时间,s。

根据式(1)、式(2)得出:

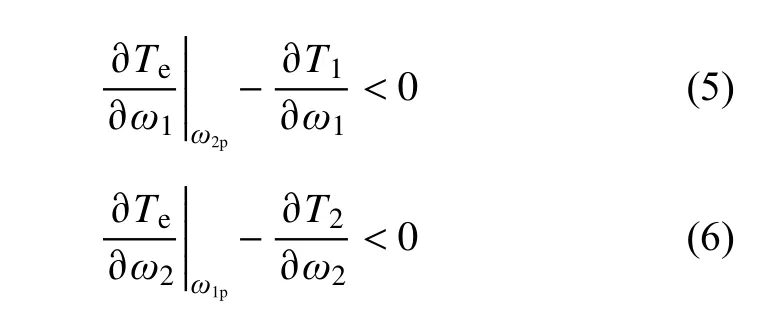

当T1(ω1)=T2(ω2)时,上述式子有稳定解。但在实际工作情况下,与内外转子相连的负载对二者反扭矩不可能一直相同。根据A.Kawamura 等[16]对电动汽车用对转双转子电机的驱动分析,假定电机内外转子实现扭矩完全平衡,将内外转子的转速分别设为ω1p和ω2p。

当满足式(5)、式(6)时,可实现电机的扭矩平衡,即当内外转子的转速不相等时,仍可保证两者的负载扭矩和电磁转矩均相等。

经过以上计算可知,对转双转子电机的内外转子同时逆向驱动一对负载时,在理论上可以实现反扭矩的相互平衡。

1.3 钻进系统功能

1.3.1 近钻头驱动局部扭力闭式自平衡功能

从扭矩自平衡钻进系统的需求出发,确定了钻具关键部分的功能和原理。如图2a 所示,本钻进系统采用一个驱动机构驱动内外两个钻头的方式,内钻头与内驱动转子固定,外钻头与外驱动转子固定。前期研究可知,孕镶金刚石钻头的反扭矩来自钻头底唇面金刚石颗粒切削岩石产生的反力以及胎体与岩石的摩擦力,如图2b 所示,经过底唇面的尺寸设计,在理论上可以保证内外钻头的钻进反扭矩大小相等、方向相反[17],即 |T1|=|T2|。由于这一对反扭矩由驱动机构承担,那么对于驱动机构而言,就可以实现近钻头驱动下的局部扭力闭式自平衡功能。

图2 双钻头自平衡驱动模型Fig.2 Dual-bit self-balancing drive model

1.3.2 内外钻头钻压调节功能

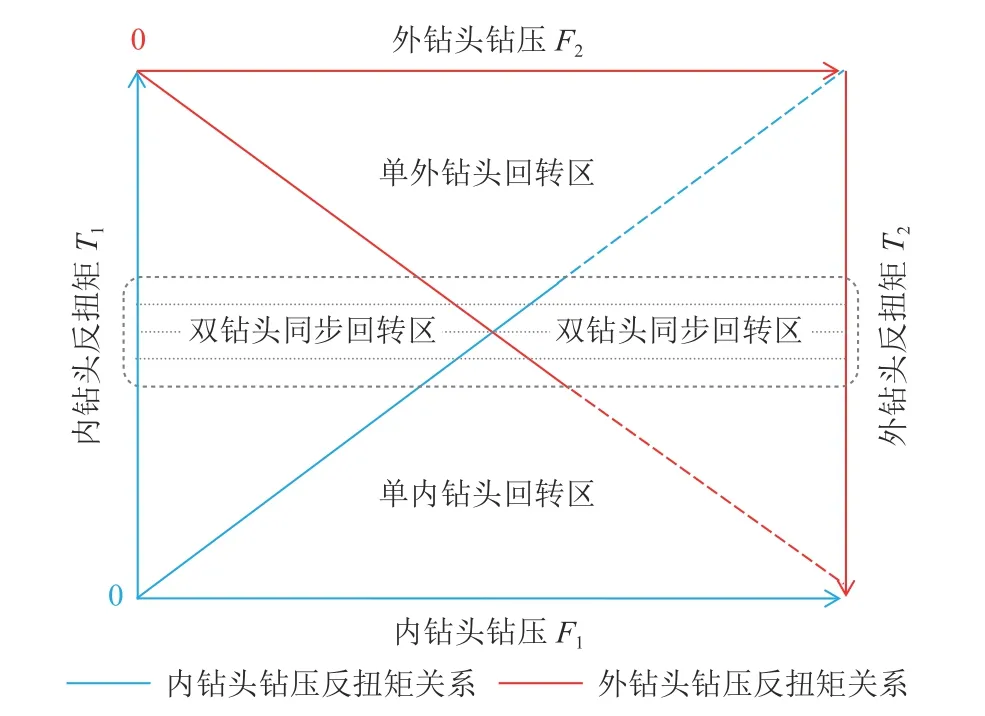

尽管双钻头在理论上可以达到扭力闭式自平衡,但在实际钻进过程中,由于地下岩石的非均质性导致内外钻头的钻进反扭矩不断变化[18],如果不加以控制,容易出现一只钻头卡死、另一只钻头空转的情况。为了确保自平衡钻进系统的稳定运行和扭矩平衡效果,需要实时调整内外钻头的钻压,进而使内外钻头的反扭矩达到动态平衡。

由于钻具整体施加在内外钻头的总钻压是恒定的,为便于说明,假定钻头的钻压和反扭矩呈线性关系,可以得到内外钻头的钻压与扭矩动态关系(图3),图中蓝色虚线表示内钻头扭矩过大产生单外钻头回转情况,红色虚线表示外钻头扭矩过大产生单内钻头回转情况,当合理控制内外钻头钻压时,电机的内外转子反扭矩满足式(5)和式(6),此时可以实现双钻头同步回转且扭矩平衡。

图3 内外钻头钻压与扭矩动态关系Fig.3 Dynamic relationship between bit pressure and torque of inner and outer bits

为克服钻进过程中反扭波动现象,通过压力传感器实时监测内钻头的钻压,根据电机的负载扭矩变化实时调整钻压,从实现钻头与孔底之间摩擦系数改变时扭矩的动态平衡。

1.3.3 钻具传压隔扭功能

由于驱动机构采用的是内外转子同步回转的近钻头驱动模式,整个钻进系统分成上部不回转的钻具和下部回转的驱动组件两部分,要求二者必须保证在机械结构完整的情况下满足拉压力的轴向传递以及回转方向上的互不干扰。

为此,设计了图4 所示的传压隔扭机构,采用上下2 个推力轴承将上部不回转部分与下部回转部分分隔,在不影响驱动组件回转的情况下实现轴向拉压力的传递。该设计的优势在于,在钻进过程中,只有下部回转部分进行碎岩作业,上部不回转的钻具不会对井壁产生扰动,极大地提高了自平衡钻具进行钻孔救援的安全性。

图4 钻具传压隔扭机构原理Fig.4 Schematic of pressure transmission and torque isolation mechanism of drilling tool

2 自平衡钻进系统的结构设计与模拟校核

2.1 闭式扭矩自平衡驱动结构设计与校核

自平衡钻进系统采用近钻头闭式扭矩自平衡驱动模式,将钻具近钻头部分进行取心设计,该设计目的是观察钻后孔壁和岩心的受损情况,进而直观地判断自平衡钻进系统的微扰动行为,但在进行救援钻孔作业时,自平衡钻进系统可配备不同种类的全面钻头。如图5 所示,电机的外转子通过外钻头传扭壳与外钻头连接对其进行驱动,内转子与内钻头传扭轴滑键配合,通过取心筒与内钻头连接对其进行驱动。由于内外钻头旋转方向相反,产生的反扭矩在回转驱动组件处进行平衡,对上部钻具不产生任何扭力,进而实现回转驱动组件的闭式扭矩自平衡功能。

图5 钻具闭式扭矩自平衡驱动结构Fig.5 Closed torque self-balancing drive structure of drilling tool

另外,复杂的井下环境提高了钻具对电子元件的密封要求。因此,在各零部件固定连接处设计了静密封结构,内钻头传扭轴和外钻头传扭壳的滑动配合处还设计了动密封结构,以实现各电子元件在复杂恶劣环境下安全、稳定地工作。

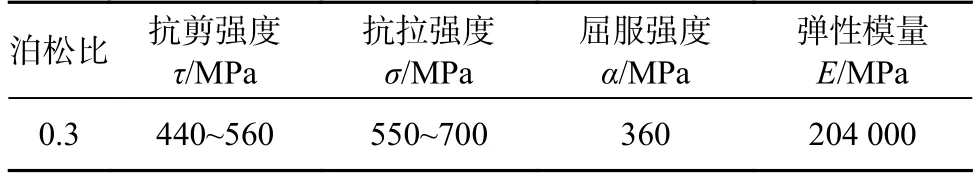

经分析,由于中空电机通孔直径有限,电机内转子通过带动细长的内钻头传扭轴进而对内钻头施加较大的扭矩,且内钻头传扭轴与下接头通过销钉连接,该处容易产生较大的应力集中,故对其进行强度校核。将内钻头轴组的零部件材料设置为45 号钢,其力学参数见表1。为方便分析,边界条件设置为下接头固定,在内钻头传扭轴上端施加360 N·m 的扭矩,模拟结果如图6 所示。不难发现,内钻头传扭轴和下接头的最大应力为100~150 MPa,满足强度要求,销钉的最大应力为601.6 MPa,超出其抗剪强度,故对销钉的数量进行加倍,以确保扭矩的安全传递。

表1 45 号钢力学参数Table 1 Mechanical parameters of 45 steel

图6 内钻头传扭轴实物与应力Fig.6 Torque transmission shaft of inner bit and its stress

2.2 内外钻头钻压调节结构设计与优化

由于施加在内外钻头上的总压力一定,那么调节其中一只钻头的压力即可调节内外钻头的钻压。本钻具通过内钻头传压轴的轴向移动来调节内钻头的压力,如图7 所示,具体方案:在钻具上部不回转部分设置一个调压电机,其定子与钻具固定,转子与内钻头传压轴通过丝杆配合。在内钻头传压轴中部安装一个传压隔扭机构,并限制上部传压轴的回转。调压电机驱动丝杆回转,实现内钻头传压轴的轴向调节。

图7 钻具内外钻头钻压调节结构Fig.7 Pressure adjustment structure of inner and outer drill bits of drilling tool

为了实现内外钻头钻压的精确调节,在内钻头传压轴上设置了一个压力传感器,以实时检测施加在内钻头上的钻压。此外,还设置了位移传感器用于双钻头交替钻进时检测内外钻头的相对位置,扭矩保护器用于调压电机的扭矩过载保护。

该部分结构中调压丝杆为核心部件,有必要对其进行强度校核。为便于分析,对模型进行适当简化,极端条件下假定丝杆对内钻头施加20 kN 的钻压,此时内钻头传压轴及丝杆的受力状态如图8 所示,最大应力为209.5 MPa,处于材料强度的安全范围内,满足设计要求。

图8 调压丝杆强度校核应力Fig.8 Strength check stress of pressure regulating screw rod

2.3 上部钻具传压隔扭与导线防缠绕结构设计

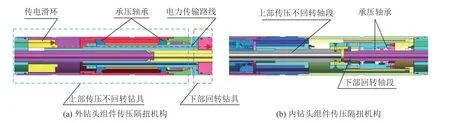

根据自平衡钻进系统内外钻头独立调压的特点,需要分别对钻具外壳(用于外钻头传压)和中心的内钻头传压轴组设置传压隔扭机构。图9a 为外钻头组件的传压隔扭机构,压力通过上部不回转钻具传递给下部回转钻具进而施加给外钻头;图9b 为内钻头组件的传压隔扭机构,压力通过上部不回转轴段传递给下部回转轴段进而施加给内钻头。

图9 钻具传压隔扭与导线防缠绕结构Fig.9 Pressure transmission and torque isolation of drilling tool and anti winding structure of conductor

此外,自平衡钻进系统与地面数据终端通过数据线通信连接,为防止不回转钻具与回转钻具两部分的导线和信号线发生缠绕,在上部不回转钻具内设置导电滑环。滑环外圈固定在上部钻具上,外圈通信线路与地面连接,滑环内圈固定在下部钻具上,内圈通信线路与近钻头驱动电机连接并保持相对静止。

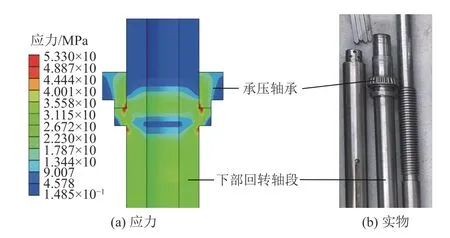

传压隔扭机构的应力集中区域主要出现在回转轴段的轴承座与承压轴承的配合处,且内钻头组件的下部回转轴段的承压轴承间距较小,更易出现应力集中而产生破坏,故对其进行强度校核。为方便分析,对模型进行合适简化,同样对下部回转轴施加20 kN 的压力,如图10 所示,模型的最大应力值为53.3 MPa,出现在轴承和轴承座的边角处,但远小于材料的极限强度,满足设计要求。

图10 传压隔扭轴承座强度校核Fig.10 Strength check of pressure transmission and torque isolation bearing seat

3 功能样机装配与取心钻进试验

3.1 钻具总体加工装配与调试

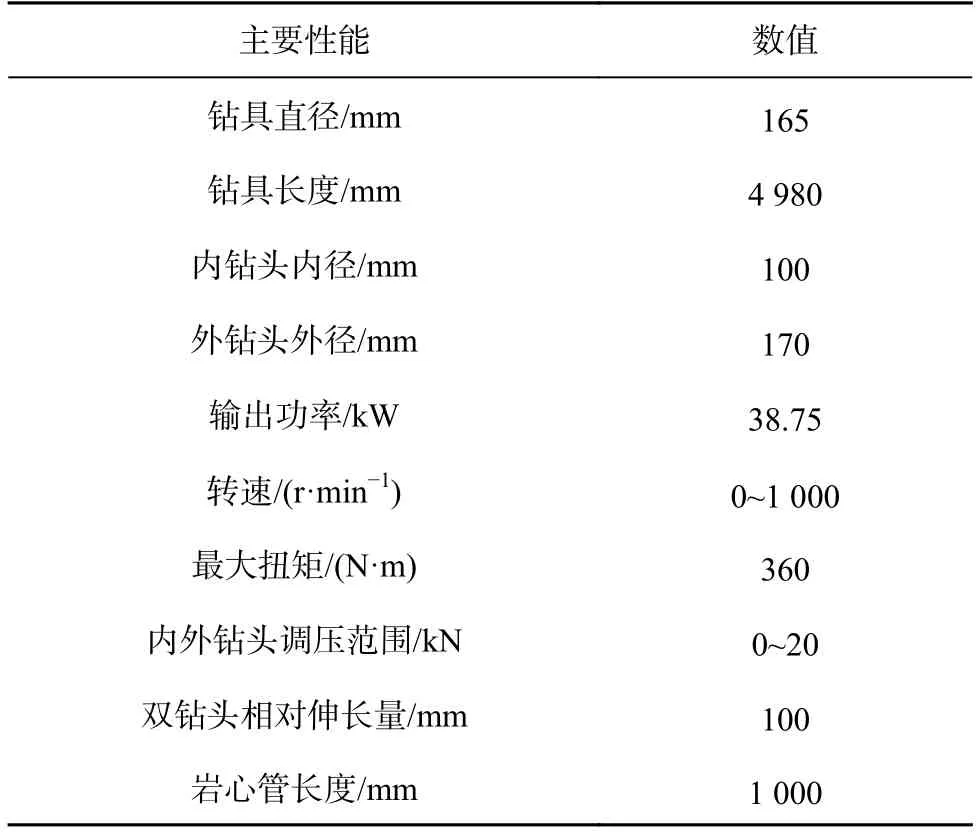

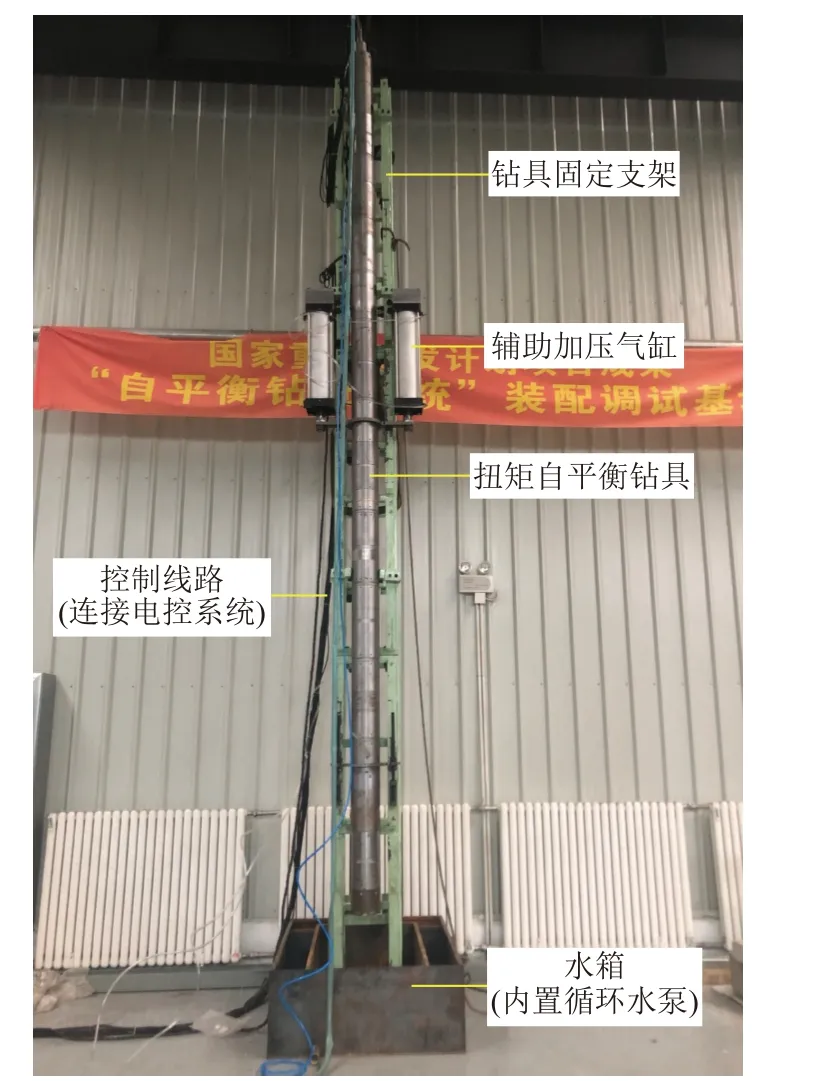

依据扭矩自平衡钻进系统的关键结构和功能要求,对钻具进行总体设计,在计算机仿真模拟的基础上加工出一套功能样机,用于开展室内试验与分析,图11为扭矩自平衡钻进系统功能样机结构。功能样机的主要参数见表2,该套钻进系统在近钻头部分配置3 台中空电机,每台电机最大扭矩为120 N·m,保证样机最大扭矩能达到360 N·m,样机的最大转速为1 000 r/min,最大钻压为20 kN,综合来看,可满足破碎坚固性系数f值为7~8 级坚硬岩石的要求。

表2 扭矩自平衡钻进系统功能样机主要参数Table 2 Main parameters of functional prototype of torque self-balancing drilling system

图11 扭矩自平衡钻进系统功能样机Fig.11 Functional prototype of torque self-balancing drilling system

在钻进试验之前,先对功能样机进行调试。包括对控制系统进行电控调试,对3 台驱动电机进行同步回转测试,对内外钻头交替给进功能进行测试,以及对钻进系统密封性进行测试。结果显示,扭矩自平衡钻进系统功能样机能满足相应的试验要求。

3.2 试验目的与相关试验设备

室内钻进试验目的:测试钻进系统克服不同岩性岩石的能力,包括硬度为软、中硬和硬3 种岩性;测试钻进系统对井壁和岩心的扰动情况,检验其微扰动行为;测试双钻头的交替钻进能力,检验其精确钻进的能力。

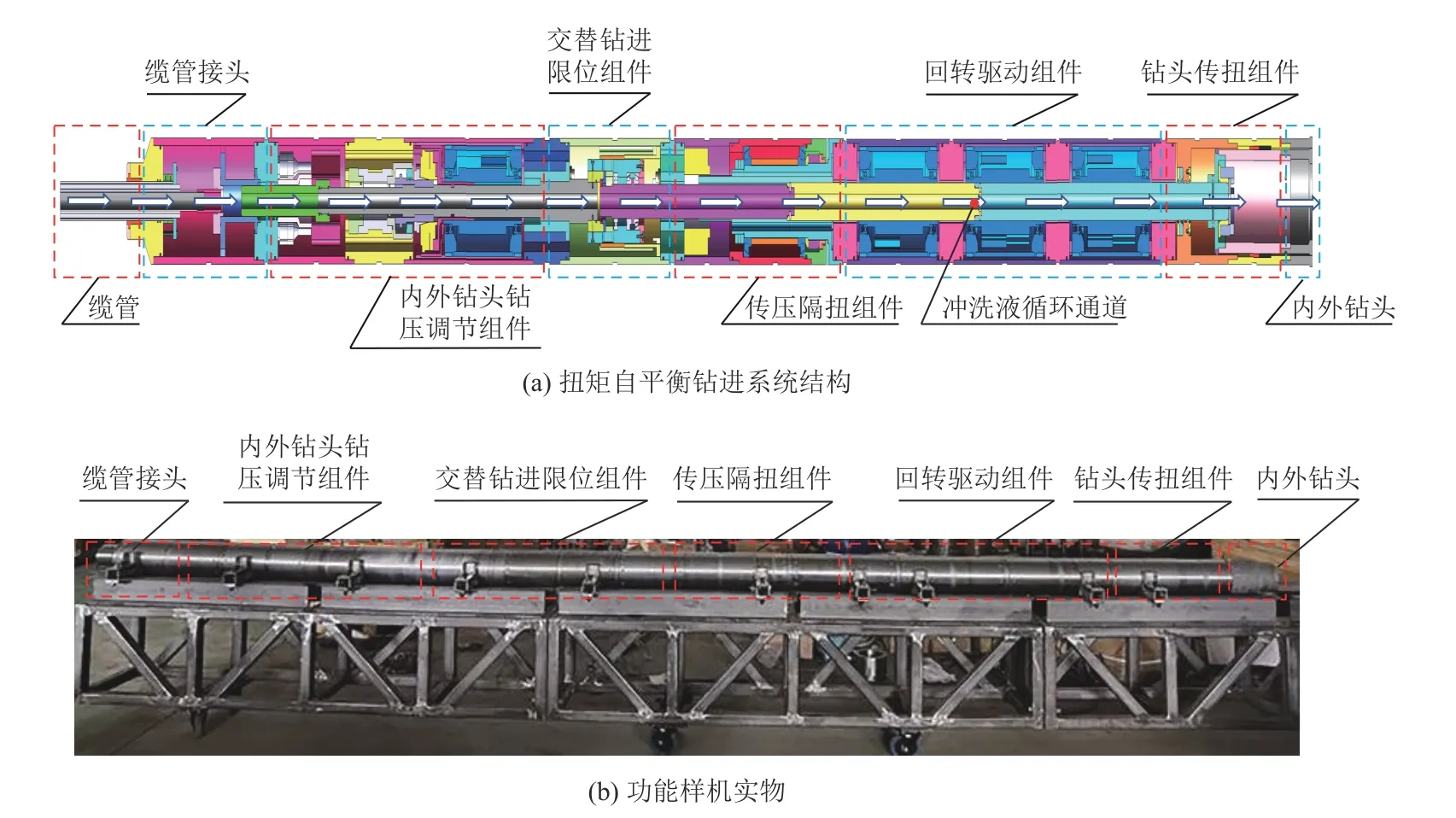

建立适用于扭矩自平衡钻具系统的室内钻进试验平台(图12),钻具固定支架对上部不回转钻具进行固定,2 个气缸对钻具整体辅助加压,电控系统对钻具进行控制。试验采用正循环方式,通过水箱内的循环水泵将钻井液由钻具顶部的缆管注入,经钻具中间的钻井液循环通道流向孔底,实现循环和冷却。由于试验目的仅为功能验证,所以循环介质采用清水,水泵额定排量为45 L/min。

图12 室内钻进试验平台Fig.12 Indoor drilling test platform

3.3 试验与结果分析

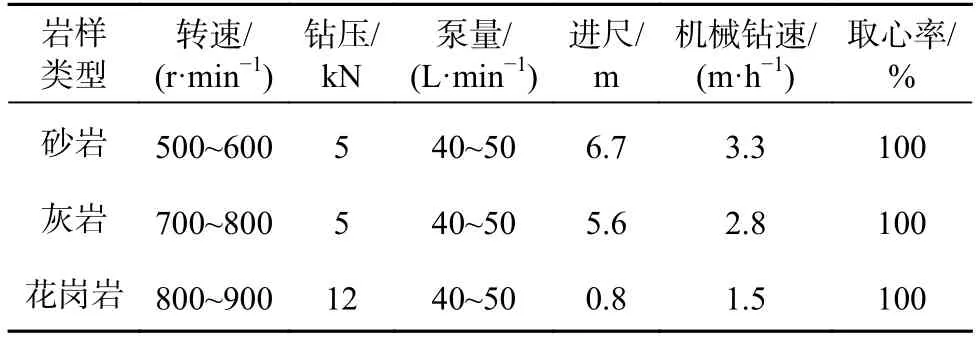

针对软、中硬和硬3 种硬度的岩石,分别挑选了长×高×宽为300 mm×180 mm×80 mm 的砂岩、灰岩和花岗岩进行钻进试验,岩石表面无明显损伤和裂纹,由于双钻头的扭矩自平衡功能,岩石无需夹持固定,只需放置在钻头下部的水箱内,具体钻进参数和试验数据见表3。试验结果表明,扭矩自平衡钻进系统能够较高效地钻进花岗岩,钻具设置的20 kN 的调压范围足以实现内外钻头钻进反扭矩平衡,具体表现为岩样无需夹持固定,上部不回转钻具部分只受轻微振动,室内钻进试验整体取得了理想的效果,验证了双钻头在近钻头驱动下扭矩自平衡的可行性。

表3 钻进参数和试验数据Table 3 Drilling parameters and test data

钻后取得的3 种岩心均十分完整(图13),岩心侧壁和孔壁光滑,证明了钻进过程对孔壁的扰动较小。此外,钻后岩心柱具有良好的垂直度,这是由于扭矩自平衡钻进系统的内外钻头可在钻进过程中起到相互充当导管的作用,该方式可有效降低钻孔倾斜,提高中靶率。对比以往的救援钻孔现场案例,常规施工过程中处理孔壁坍塌事故或井斜纠偏等辅助时间较长,很容易耽误矿井下人员的救治,例如在郑煤集团超化矿的救援施工中[19],钻孔纯钻进时间24.87 h,辅助时间(下套管、固井、上下钻具、安装设备等) 8.25 h,事故处理(黏钻和二次封固表土层套管) 16.8 h,可以看到纯钻进时间占整体施工时间的一半左右,所以扭矩自平衡钻进系统的研制给予了复杂地层钻孔救援技术的新思路。

图13 不同岩性钻进及取得的部分岩心Fig.13 Partial cores obtained by drilling

4 结 论

a.提出了扭矩自平衡钻进新方法,并建立近钻头逆向驱动数学模型。经理论计算,近钻头驱动电机的内外转子同时逆向驱动双钻头时,可实现负载反扭矩的相互平衡,以解决常规单钻头反扭矩波动大的问题。

b.基于扭矩自平衡钻进对双钻头扭矩自平衡驱动、内外钻头钻压调节和上部钻具传压隔扭等功能的需求,优化设计了能满足钻进要求的双钻头扭矩自平衡钻进系统整体结构。

c.成功研制了双钻头扭矩自平衡钻进系统功能样机,经室内钻进试验表明,该样机对孔壁和岩心的扰动微弱,在不同岩性地层的钻进具有较高的机械钻速,双钻头的交替钻进能够保证中靶精度。

d.扭矩自平衡钻进系统的研制成功能为矿山灾害应急救援通道快速安全构建提供一种新方法和手段。但该研究仅开展了室内试验,下一步将积极开展野外实践,最终实现在救援钻孔、石油钻井、科学钻探及基础工程施工等钻探领域的推广应用。