浅谈端盖零件重构与快速铸件制造

2022-12-12刘海闯赵亚忠张泽旭张力重

刘海闯,赵亚忠,张泽旭,张力重

(南阳理工学院,河南 南阳 473004)

在“中国智造2025”的背景下,现代技术融入到传统铸造行业是实现铸件智能化生产转型的科学道路。随着现代化进程,逆向工程愈加成熟,给零件改型和设计带来不同选择。增材制造的3D打印技术在追求定制化生产的模式下也愈加流行。因此也衍生出更加绿色、智能的生产方式。

1 现代技术下的新流程特点

传统铸造流程分部门进行铸件生产,主要流程为零件改型—铸造工艺设计—铸造工装生产—铸件生产,要求设计人员对整个生产技术有一定的了解,人员流动大,生产周期长。使用逆向工程和3D打印技术进行生产,可以将每个流程简化,零件模型重构—铸造工艺设计—砂型3D打印—浇注清理。相比传统铸造,采用逆向工程对零件模型进行重构的方案对丢失原始数据的模型进行修复和改型更加友好,也加快无纸化生产进程。采用砂型3D打印技术不仅省去设计和制造铸造工装的流程,更省去铸造工艺设计中分型面设计、砂芯设计、拔模斜度等参数的选取,极大减少工艺设计和制造工装的成本。由于需要专业设备进行生产,所以在定制化生产和单件、小批量生产中优势更加凸显。下面以端盖生产为实例进行讲述。

2 模型重构特点及应用

本文通过逆向工程实现模型重构,通过逆向设备对零件表面进行扫描,获得表面的点云文件。经过点云处理、面片拟合和模型建立实现零件三维模型重构。本文逆向时所使用的逆向设备为HandySCAN 3D扫描平台,配备手持式3D扫描仪,采用多条激光线组成扫描区域对部件进行扫描,设备依靠对标志点的追踪实现零件和扫描仪在扫描过程中相对运动也能自动追踪部件表面点的位置,达到实时扫描效果,扫描精度可达到0.025mm。

2.1 扫描部件的处理

对于扫描部件要求部件材料和颜色对激光的吸收较弱并且反射一致性良好。通过对端盖喷砂清理达到要求,对色差比较严重或者吸收率高的表面可以喷涂反差剂来达到部件表面特性的一致。

2.2 部件扫描流程

(1)将手持扫描仪通电与电脑连接后,使用VXelements软件创建扫描项目。

(2)根据说明书和软件提示进行扫描仪校准。

(3)根据测量零件特点进行参数配置,比如本次测量零件为铸铁小零件,因此对扫描范围进行调整,快门时间保持默认,扫描精度需要调整到0.1mm。

(4)对零件贴定标志点,不同规格标志点不可混用,本次零件较小,将标志点贴于地面作为参考,因此只能进行单个面并且扫描时零件不能移动,保证与标志点相对位置不变。注意标志点不要贴在曲率较大处,对后期修补模型造成误差。

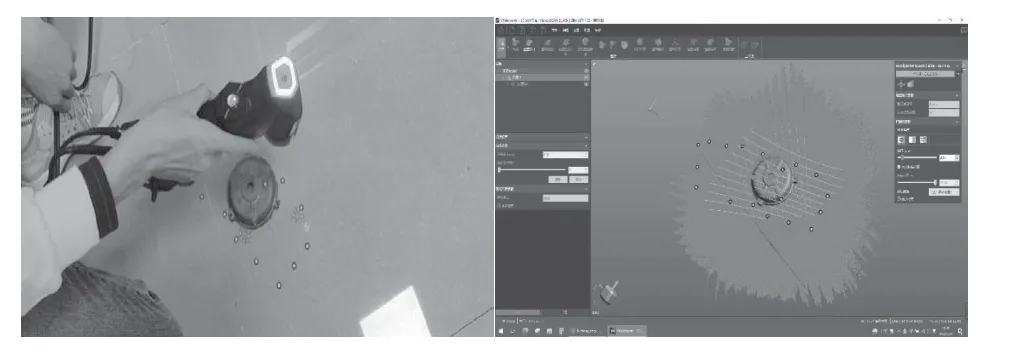

(5)扫描部件,扫描时扫描仪距离部件30cm,提示灯显示绿色,保证每次扫描至少有6个标志点被正常扫描,在扫描时,可实时自由视角显示扫描图像,调整扫描位置。注意在扫描时可选用单条激光线对零件较深部位进行精准扫描特征,扫描过程如图1所示。

图1 扫描过程可视化

对于端盖部件,首先扫描一个面,扫描结束后在同一个项目中创建扫描再对另一个面进行扫描,之后只需要对2次扫描的点云文件进行拟合就可以得到较为准确的特征参数。VXelements软件提供点云处理,在结束时勾选优化体积精度、填充定位目标、优化边界精度选项,利用已调教设备的自动优化命令对标志点等缺陷进行修补,效果良好。

(6)处理点云文件,将点云文件进行去除背景。背景包含大量特征点,点云文件不进行去除背景会浪费电脑资源并会导致软件打开崩溃。将点云文件保存后再对点云进行降噪处理,并手动将多余的杂点进行去除。

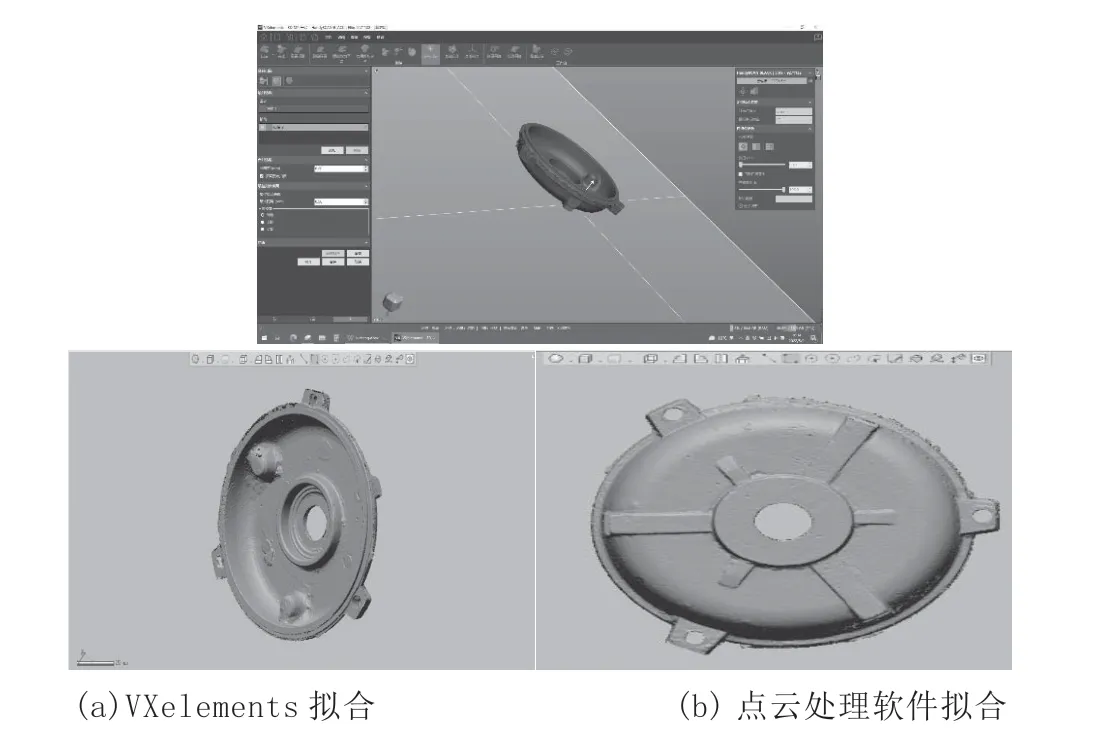

(7)将2个点云文件进行拟合,在端盖扫描中公共点较少,因此采用合并扫描中的曲面最佳拟合,拟合后的效果良好,拟合面片如图2所示。

图2 面片模型

(8)三维模型建立。将点云文件用点云处理软件进行面片处理。对导出的面片文件进行对齐,通过手动拟合进行拼合,将面片文件进行降噪、修补,并把多余的面片和孤立面片进行删除,整理好形状特征后对其包覆处理,得到实体,对实体进行网格划分,将其分解为片体特征。对照面片进行建模,按照重构的实体模型对建模参数进行调整,最终经过软件对比差值在误差范围内得到合格的实体模型。需要注意在建模时保证基准正确。最后将三维图形转为二维图,并绘制零件图。

本文由于端盖较小,因此,将目标点置于部件和地面上,当零件较大时,目标点完全置于部件上可以实现高精度一次扫描完成,省去模型建立步骤,实现短时间内完成模型构建。

模型构建后进行铸造工艺设计,对于单件、小批量生产只需要设计出浇冒系统和浇注工艺参数,不需要进行砂芯等传统工艺和工装设计。确定浇冒系统后根据吃砂量设计砂型。

3 砂型3D打印的特点及应用

砂型3D打印主流为选择性激光烧结、分层实体制造、熔融沉积造型,本文采用选择性激光烧结方案。选择性激光烧结采用每层铺砂后激光烧结所需结构,将未烧结的散砂倒出得到砂型。砂型3D打印主要采用树脂砂,国内研究者针对主要参数测试分析了树脂及黏结剂的pH值、粘度指标,研究了原砂、黏结剂、固化剂的比例与砂型性能的关系及国产树脂的改性方法。不同类型设备打印出的砂型紧实度与透气性各不相同,不少学者对砂型结构的镂空优化也有研究。

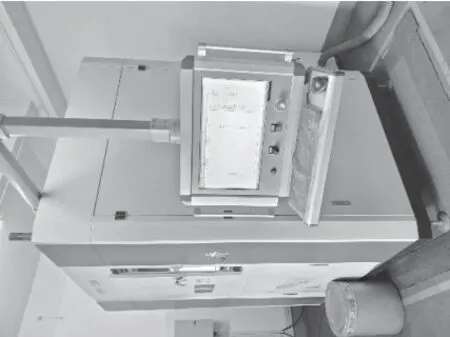

砂型3D打印设备型号为EP-C7250,如图3所示。工作方式为打印机在打印平台铺一层型砂,激光按软件规划的路径烧结一层砂型结构,最终得到固化的砂型。本文采用的激光烧结式打印机打印的砂型需要进行烘干以加强砂型强度,因此对砂型结构有不能出现薄壁和大面积悬空的要求。采用喷墨式的打印机则不需要烘干,可以不分型直接进行砂型打印。

图3 3D打印设备

主要工作步骤为:用Magics软件对2套砂型进行布局,布局符合快速成型要求,将部件切片为每层0.2mm。将切片模型导入到EPHatch软件,软件根据每层的结构生成激光扫描路径,对于需支撑的部件可以单独设置支撑部分激光扫描路径,最后对激光参数进行设置完成激光扫描的设置。最后通过设备控制软件EPlus3D设定打印设备参数并执行打印。设备根据不同需求可以对加工前预铺粉层数、加工后铺粉层数、铺粉温度曲线、加工温度曲线等进行调整。

对设备的维护和保养简单,主要为检测部件连接状态,型砂干净无杂物和砂型湿度正常,重新筛砂,镜头、温度传感器擦净。开机先上砂,进行手动铺砂检查设备状态,然后准备足够型砂用于打印。建模砂型与3D打印砂型对比如图4所示。浇注采用QT500-7,在1400℃时浇注1s充满型腔,最后清理后得到铸件。

图4 砂型合型图

4 结语

本文最主要的特点是采用了逆向工程进行模型重构,对于没有数据的部件的修补和零件改型具有重要作用。而采用了砂型3D打印技术将单件、小批量生产和首批制件所需周期缩短,有效控制成本。本文所提出的方案可以分开使用,进行铸造工艺上的简化,符合现代对节省资源、高效生产和绿色生产的要求,对智能化生产线建设具有指导意义。