装夹方式对铣削薄壁件加工变形的影响分析

2022-12-12张文瑞金成哲

张文瑞,金成哲,战 勇

(沈阳理工大学机械工程学院,沈阳 110159)

钛合金具有比强度高、膨胀系数低、延展性能优良和抗疲劳性能优异的特点,已被广泛应用于航空发动机和航空结构件的制造[1]。 钛合金属于难切削加工材料,尤其在切削钛合金薄壁零件时,如果工件的装夹方式及装夹顺序安排不合适,会使薄壁件产生严重的加工变形,研究装夹方式对加工变形的影响规律对于减小钛合金薄壁件的铣削变形具有重要意义。

国内外相关领域的学者对不同类型钛合金薄壁件的铣削加工变形进行了大量研究。 王贵林等[2]在对星载钛合金薄壁件切削特性的研究中采用超声振动金刚石车削方式控制切削力、装夹力引起的加工变形和残余应力,通过在线补偿修正刀具磨损误差。 李玉亮等[3]以钛合金薄壁筒形壳体为研究对象,分析了加工流程、装夹方式、结构特征等因素对薄壁件加工变形的影响。 陈宏亮等[4]从某新研制航天飞行器外部结构件用钛合金材料的特性及切削特点入手,重新设计了零件工装,其改进措施不仅保证了零件质量,而且提高了零件加工效率。 李曦等[5]提出一种非均匀余量设计方法,建立了钛合金薄壁件铣削加工变形预测模型,可通过不同余量设计策略对薄壁悬臂结构件加工变形的影响分析,减小钛合金薄壁零件的加工变形。 章正伟等[6]利用有限元分析方法,对钛合金机翼翼根对接缘条的加工变形趋势进行了仿真分析。 Mohruni A S 等[7]为减小薄壁加工中的误差,采用Deform-3D 软件进行了有限元模拟,获得薄壁加工的特性,可用以指导实际加工过程。Wang J Q[8]建立了薄板的三维仿真模型,并采用有限元数值模拟分析了不同加工条件和不同约束条件对其加工变形的影响。 郭建烨等[9]提出一种计算效率更高、结果更为精确的改进烟花算法,用于改善薄壁件在铣削加工中易变形的问题。 王景坡等[10]以非对称隔框类航空薄壁结构件为研究对象,采用数值模拟方法分析了隔框加工顺序、装夹方式等对工件整体变形的影响规律,并提出相应的变形控制策略。

目前关于钛合金薄壁零件加工变形的研究中较少通过试验对仿真模型进行验证后分析装夹方式对零件加工变形的影响。 本文采用三维Deform-3D 软件对铣削TC4 钛合金叶片薄壁件进行有限元仿真,获得其加工变形的切削力,并通过试验验证模型的可靠性,再进一步仿真分析不同装夹方式对薄壁件加工变形的影响。

1 TC4 钛合金薄壁件铣削仿真

1.1 铣削仿真模型

铣削仿真工件为具有代表性的钛合金曲面薄壁件,选择叶片形状,使用UG 软件建立其三维模型,如图1所示。 加工所用刀具选择四刃硬质合金球头立铣刀,其弹性模量为640000MPa、泊松比为0. 22、密度为14. 5 × 103kg/m3、比热容为502J/(kg·℃)、导热系数为74.5W/(m·K),刀具前角γ=1°30′、后角α=14°。

图1 钛合金叶片薄壁件三维模型

本文铣削仿真采用Johnson-Cook 模型[11]描述钛合金材料的本构关系,其表达式为

式中:σ为等效塑性应力;A为准静态条件下的屈服强度;B为应变率硬化参数;εp为等效塑性应变;n为硬化指数;C为应变率强化参数;为等效塑性应变率;为材料的参考应变率;T为温度;T0为室温,通常取20℃;Tmelt为材料的熔点;m为热软化参数。

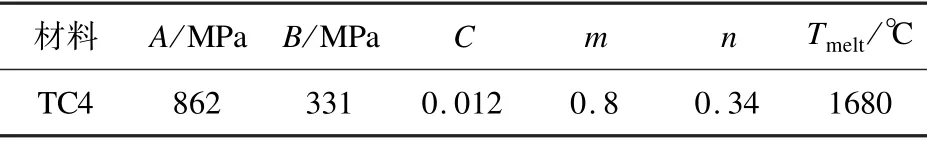

TC4 钛合金的Johnson-Cook 本构模型材料参数如表1所示。

表1 TC4 钛合金的Johnson-Cook 本构模型材料参数

1.2 网格划分

将工件和刀具赋予材料属性后,对其进行网格划分。 对工件采用相对网格划分方式,若网格划分的数量过少,仿真过程中网格会发生很严重的畸变,影响仿真的精度和质量;反之,网格划分数量过多,仿真过程中网格本身不会产生畸变,但会使有限元仿真的时间大大延长。 经测试,本文钛合金曲面薄壁件的网格数量设置为100000 个。为得到零件主要部位更为理想的加工仿真结果,对主要部位采用局部细划分网格。 对硬质合金刀具采用整体网格划分,网格数量为32000 个。

1.3 边界条件设置

采用三维Deform-3D 软件进行切削加工有限元仿真,设置温度条件为20℃,根据实际生产过程中的加工情况,铣削加工仿真模型设置为如图2所示的边界约束条件。 将工件固定,以使其在刀具进给运动时不会发生位移,即在Deform-3D 有限元仿真软件中定义此工件左右两端上下两侧平面的速度为0mm/s。

图2 边界约束条件

1.4 仿真切削力采集

钛合金曲面薄壁零件铣削的走刀路径如图3所示。

图3 走刀路径

由图3可见,钛合金曲面薄壁零件的走刀从左到右、从下到上进行,即从点(25.9845,5.0674,12.4725)开始,铣削到点(199. 0155,11. 4160,24.6279),然后向上依次“S”形走刀。

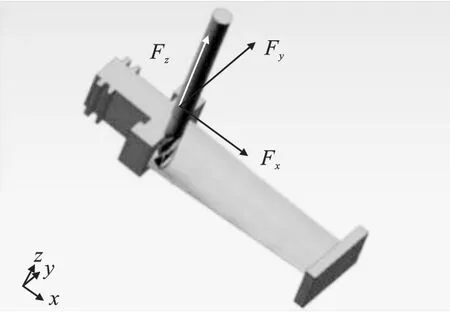

按照上述方法添加材料属性、设置单元属性、划分网格、对工件施加载荷及边界约束,运行仿真软件进行求解,分别得到进给力Fx、主切削力Fy以及轴向力Fz,如图4所示。

图4 各方向切削力示意图

1.5 仿真结果及分析

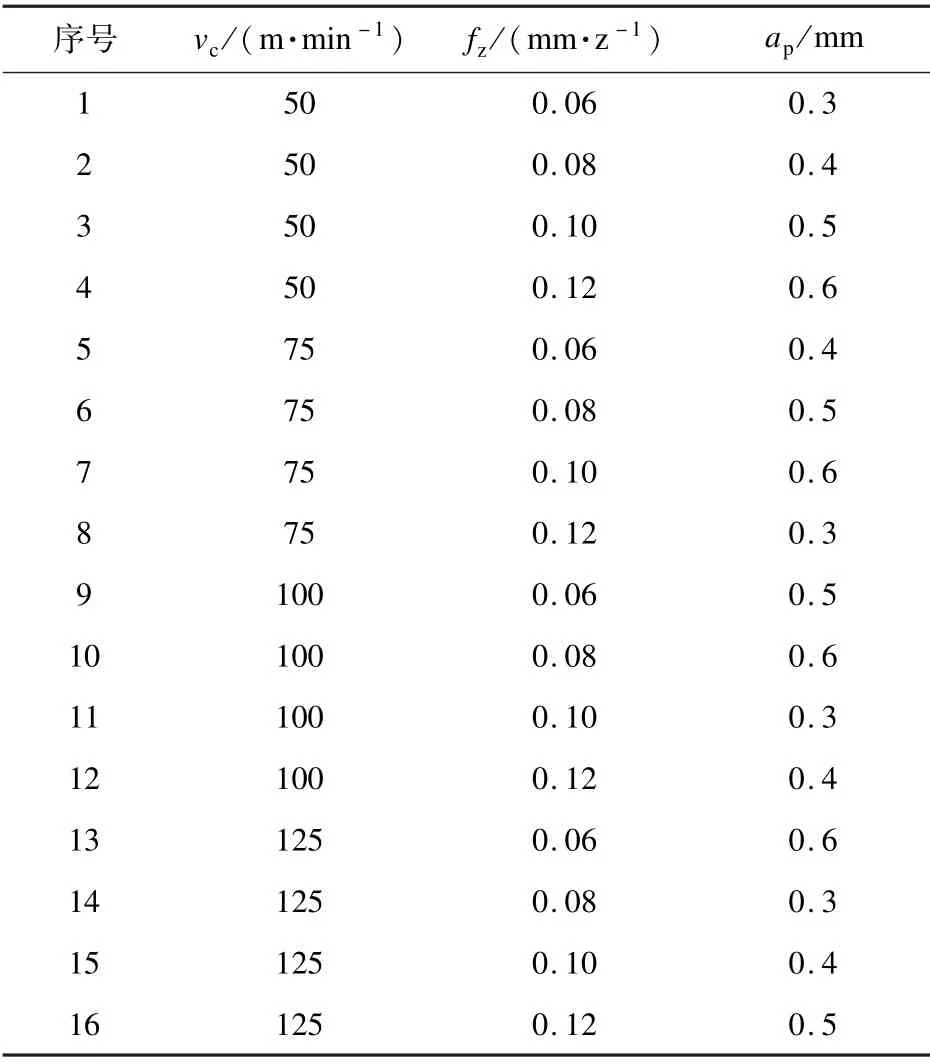

本文按照正交试验设计仿真方案,采用3 因素(切削速度vc、每齿进给量fz和背吃刀量ap)4水平正交试验法,正交试验表如表2所示。

表2 正交试验表

根据表2的方案设计进行铣削仿真,得到进给力Fx、主切削力Fy及轴向力Fz,进一步得到铣削合力Fc,结果如表3所示。 对表3数据进行整理,得到各向力的平均值分别为=146. 9N、=151.1N、=181.1N、=278.9N。

表3 切削力仿真结果N

2 TC4 钛合金薄壁件铣削试验

2.1 铣削试验方案

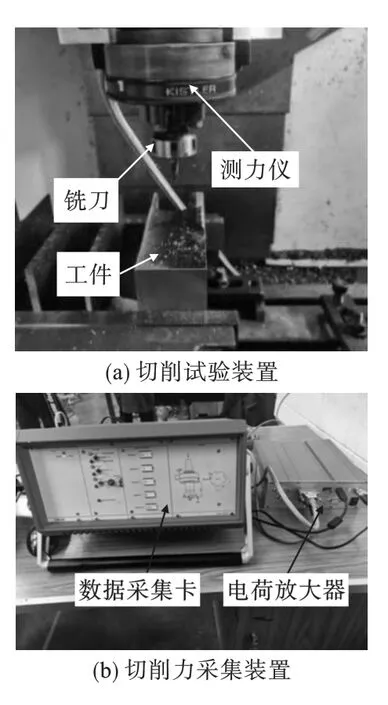

铣削试验设备为VMC850E 立式加工中心(沈阳市第一机床厂),试验选用刀具为整体式四刃硬质合金直柄球头立铣刀, 加工工件为190mm×70mm 的钛合金板材。 切削力采集所用设备为9123C 旋转测力仪(Kistler 公司)、5223B2电荷放大器、5697A 数据采集卡及一台装有DynoWare 测力仪软件的电脑。

将旋转测力仪的定子固定在转子外部,为保证试验数据处理方便,将旋转测力仪的x、y和z坐标与机床的x、y和z坐标尽量保持一致。 为保证信号准确,旋转测力仪的定子与转子之间距离不能太大或太小。 旋转测力仪的另一个端口连接电荷放大器,电荷放大器对所测信号进行处理,其另一端口连接数据采集卡,数据采集卡用于采集电荷放大器处理过的信号,通过装有DynoWare测力仪软件的电脑储存数据。 图5为铣削加工时切削力采集装置图。

图5 切削力采集试验装置图

2.2 试验结果与分析

按照表2所示方案进行铣削TC4 钛合金试验,测试得到各向切削力,结果如表4所示。

表4 切削力试验测试结果N

对表4的试验结果进行整理,得到进给力、主切削力和轴向力的平均值分别为=154. 1N、=158.2N、=172.9N,铣削合力的平均值为=287.5N。

TC4 钛合金薄壁件的铣削仿真与试验测试得到的切削力对比如图6所示。

图6 铣削仿真与试验测试得到的切削力对比

由图6可知,通过仿真与试验测试得到的切削力平均误差为4.17%。 产生误差的原因主要为:一方面,铣削仿真模型的建立以一定的假设前提为基础,仿真模型为理想化模型;另一方面,在铣削钛合金薄壁件的试验过程中,机床振动、主轴转速误差及测试仪器精度等多种因素对测量结果也存在一定的影响。 仿真与试验结果的误差在允许范围之内,故所建立的铣削TC4 钛合金薄壁件仿真模型可靠。

3 装夹方式对加工变形的影响

在铣削叶片薄壁件时,装夹方式是影响工件加工变形的重要因素。 本文基于上述铣削TC4薄壁件仿真模型,采用三种装夹方式对薄壁件加工变形进行仿真分析,分别为垂直叶背装夹(平行叶背法向平面)、水平装夹(平行叶背切向平面)以及一端固定装夹。 装夹方式如图7所示。

图7 铣削钛合金叶片薄壁件的装夹方式

采用Deform-3D 软件进行有限元静力学仿真分析。 设置切削速度为50m/min、每齿进给量为0.06mm/z、背吃刀量为0.3mm,采用垂直叶背装夹方式,仿真得到x、y和z方向的加工变形结果,如图8所示。

图8 铣削TC4 钛合金薄壁件加工变形

由图8可见,在铣削钛合金曲面薄壁件时发生加工变形最大的位置是工件的中心点,其坐标为(112.5000,36.7050,36.9185)。

对工件分别采用垂直叶背装夹方式、水平装夹方式、一端固定装夹方式,按照表3中硬质合金球头立铣刀的进给力Fx、主切削力Fy及轴向力Fz的数值,进行钛合金叶片薄壁件的铣削仿真分析,分别得到x、y及z方向的最大加工变形量,如图9所示。

由图9a 可见,采用垂直叶背装夹方式时,z方向的最大变形量为0.1520mm,x方向的最大变形量为0.0537mm,y方向的最大变形量为0.0068mm。

图9 不同装夹方式的三向加工变形量

由图9b 可见,当采用水平装夹方式时,z方向的最大变形量为0.1620mm,x方向的最大变形量为0.0695mm,y方向的最大变形量为0.0096mm。

由图9c 可见,当采用一端固定装夹方式时,z方向的最大变形量为1.6700mm,x方向的最大变形量为0. 7190mm,y方向的最大变形量为0.1270mm。

由图9加工变形量折线图可以看出,三种装夹方式对加工变形的影响规律基本相同,工件在各向切削力的作用下发生变形,总体上均表现为z方向变形量最大、x方向变形量次之、y方向变形量最小。 因此,轴向力对于钛合金曲面薄壁件的加工变形影响最大,进给力的影响次之,主切削力的影响最小。 同时,通过对比分析可以看出,一端装夹方式的最大加工变形量远大于另外两种装夹方式,垂直叶背装夹方式下夹紧力受力面积大于水平装夹方式,故其最大加工变形量小于水平装夹方式。 因此,不宜采用一端装夹方式,优先考虑垂直叶背装夹方式。

4 结论

(1)使用UG 软件进行了钛合金曲面薄壁件的建模,并利用Deform-3D 软件建立了三维铣削钛合金曲面薄壁件的有限元仿真模型,按照正交试验方案进行铣削仿真,得到了进给力、主切削力及轴向力。 经试验验证,所建立的铣削TC4 钛合金薄壁件仿真模型可靠。

(2)轴向力对铣削TC4 钛合金叶片薄壁件的加工变形影响最大,进给力的影响次之,主切削力的影响最小,可通过选择合适的切削用量来降低轴向力以减小加工变形。

(3)垂直叶背装夹方式加工变形量最小,优于水平装夹方式和一端装夹方式,铣削钛合金叶片薄壁件时宜优先采用垂直叶背装夹方式。