涡桨发动机短舱起落架交点间距超差分析与公差优化

2022-12-12陈金祥郭超朋余成信许军亮陈旭涛

郑 炜,陈金祥,郭超朋,余成信,许军亮,陈旭涛

(中航西安飞机工业集团股份有限公司,西安 710089)

起落装置是飞机起降、滑行的重要承力部件,其质量与飞机起降的安全性密切相关。起落装置的故障事件在飞机试验、生产、使用过程中多次发生,学者针对起落架机构运动故障进行了深入机理分析[1–3]。起落装置运动副间隙是起落架收放运动的主要影响因素,起落架位置误差偏大会导致起落装置故障频发[4–5]。

公差分析的目的是合理定义和分配零件及产品公差。公差分析是计算机辅助公差(CAT)技术研究中发展较早的分支[6],国外已成功开发商业化软件,如VSA、3DCS等[7]。复杂装配尺寸链分析计算成为装配精度分析研究热点,应用于产品制造装配中偏差分析,以提高产品精度[8–10]。3DCS软件是目前最常用的尺寸公差分析软件,其强调数字化装配的几何变动模拟,可准确确定和传达装配需求,简化产品验证工艺[11]。

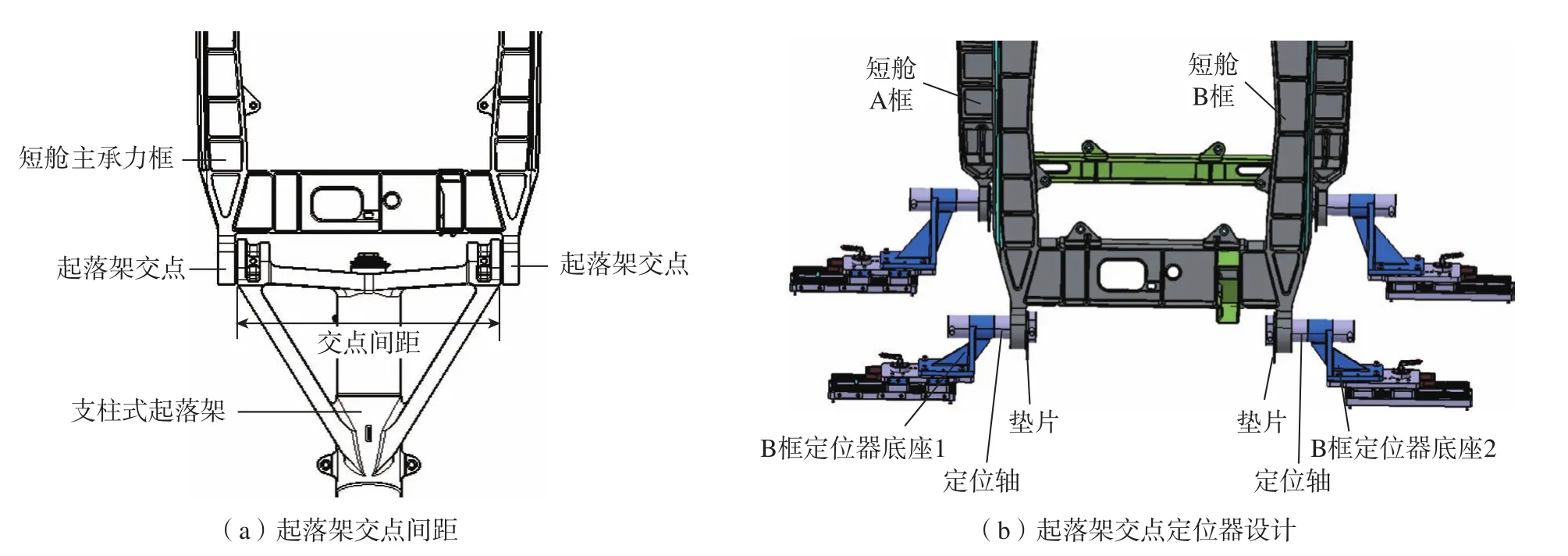

起落架位置误差控制是降低起落架故障频率的有效方法。如图1(a)所示,涡桨发动机支柱式起落架与短舱主承力框连接,主承力框上起落架交点间距直接影响起落架机构整体位置,故起落架交点间距在短舱装配中作为关键尺寸控制,短舱装配中起落架交点位置尺寸依据装配型架定位器确定。但在短舱装配下架后,测量发现短舱主承力框的起落架交点间距多次出现超出设计公差要求的现象。

本文基于涡桨发动机短舱起落架交点定位过程,构建起落架交点定位结构的多层次装配信息模型,计算起落架交点定位尺寸链。以装配信息模型为基础,构造结构容差信息表,应用3DCS软件建立起落架交点定位装配仿真模型,分析起落架交点间距超差的关键尺寸。在满足实际制造水平条件下,对关键零组件尺寸公差进行优化。

1 装配信息模型

针对复杂结构装配,建立装配信息模型,明确表达零件之间相互尺寸或位置关系,便于直观分析结构装配尺寸链[8,12]。

涡桨发动机短舱装配中A框、B框的起落架交点分别由工装定位器定位。交点定位器的制造、安装精度高。起落架交点与定位器整体视为装配结构,且单框左右侧交点及工装定位结构对称,则可利用装配尺寸链计算工装上理论交点间距。

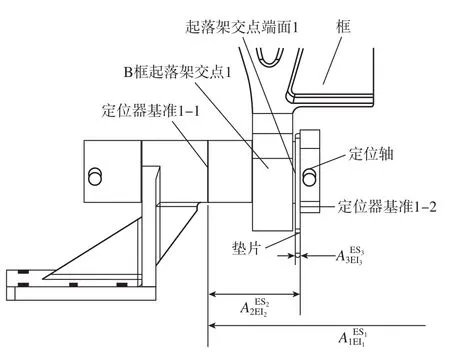

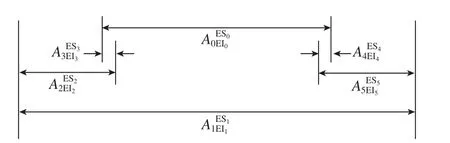

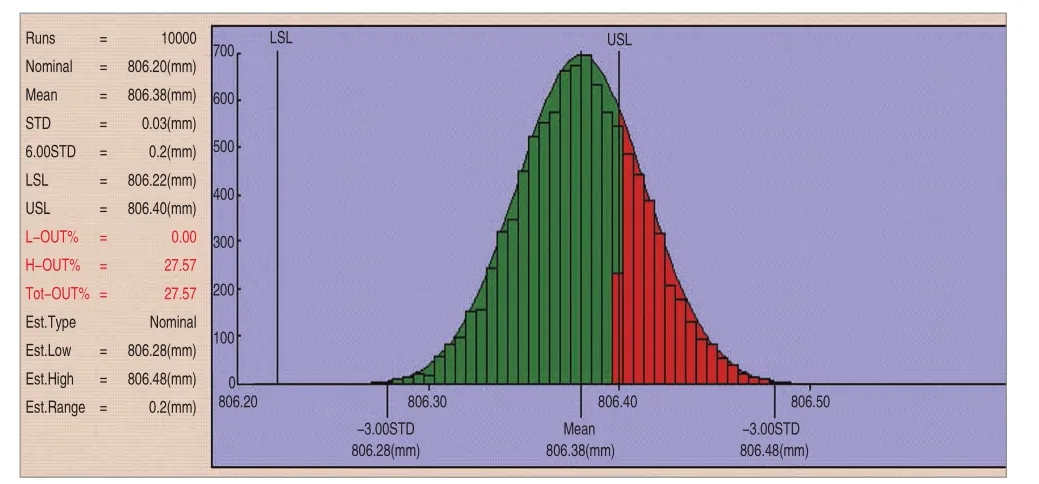

依据短舱起落架交点与工装定位器的组合结构(图1(b)),从装配层、零件层、特征层、尺寸层等4个方面建立短舱起落架交点定位结构组合件的装配信息模型,包含起落架交点定位的尺寸、公差信息及结构装配关系信息,形成起落架交点定位结构尺寸链(图2中,A1~A5为组成环中各环的基本尺寸;ES为组成环尺寸上偏差;EI为组成环尺寸下偏差)。

图1 短舱起落架交点间距和定位结构示意图Fig.1 Schematic diagram of landing gear intersection distance and positioning structure in nacelle

2 尺寸链计算

以B框为例,短舱左侧起落架交点定位结构如图3所示,右侧定位结构与左侧对称。起落架交点定位结构形成的线性尺寸链见图4,其中A0EESI0为短舱起落架交点

图3 起落架交点定位结构示意图Fig.3 Positioning structure of landing gear single joint

0在装配工装定位后形成的起落架交点间距尺寸,其余尺寸如图2和3所示。

图2 短舱起落架交点定位结构装配信息模型Fig.2 Assembly information model for positioning structure of landing gear joint in nacelle

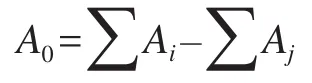

图4尺寸链中,以A0EESI0作为封闭环,则、、为增环;为减环。

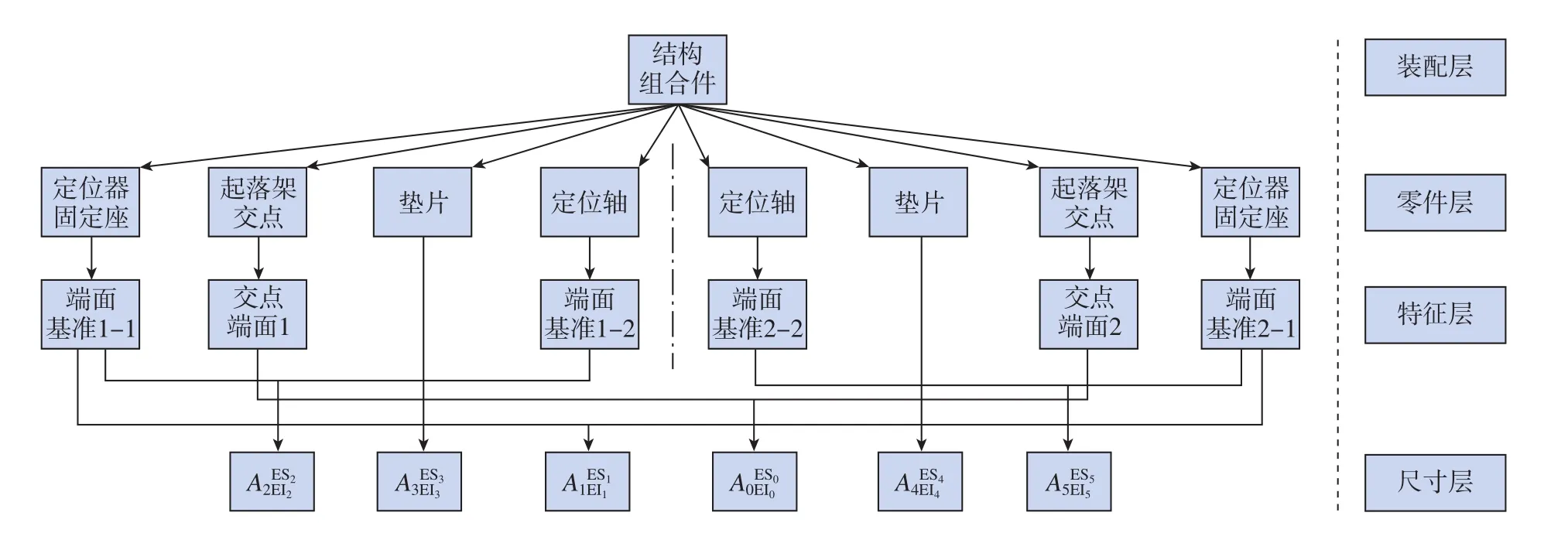

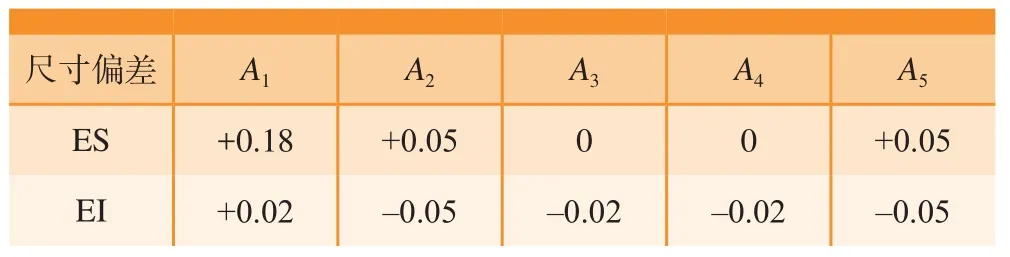

针对起落架交点定位结构尺寸链,利用极值法计算起落架交点定位后间距尺寸。各组成环尺寸为装配工装设计尺寸。图4尺寸链中各尺寸极限偏差值表1。

表1 组成环尺寸极限偏差值Table 1 Permissible deviation of composition loop dimension mm

图4 起落架交点定位尺寸链Fig.4 Dimensional chain of landing gear assembly joint

起落架交点间距尺寸的计算如下。

(1)起落架交点间距基本尺寸为

式中,i= 1,2,3;j= 2,5。

(2)起落架交点间距最大极限尺寸为

式中,i= 1,3,4;j= 2,5。

(3)起落架交点间距最小极限尺寸为

式中,i= 1,3,4;j= 2,5。

为更准确地模拟短舱起落架交点间距装配后超差情况并分析尺寸链中零组件各特征尺寸对间距影响,利用3DCS软件对起落架交点定位结构进行仿真计算。

3 装配仿真分析

3DCS是集成于CATIA V5环境的公差分析软件,其基于分析的零部件几何尺寸、公差和定位基准、装配顺序等装配参数,模拟分析对象的装配过程,利用蒙特卡洛法对参与装配零件或子装配体的公差进行分析、优化,控制分析对象的装配测量尺寸超差率。

结合短舱起落架交点定位尺寸链,运用3DCS软件对短舱起落架交点定位结构进行装配仿真,分析起落架交点定位结构中各尺寸公差对交点间距测量项的贡献度,得出影响交点间距的关键零组件尺寸公差。短舱起落架交点定位结构建模仿真过程如下。

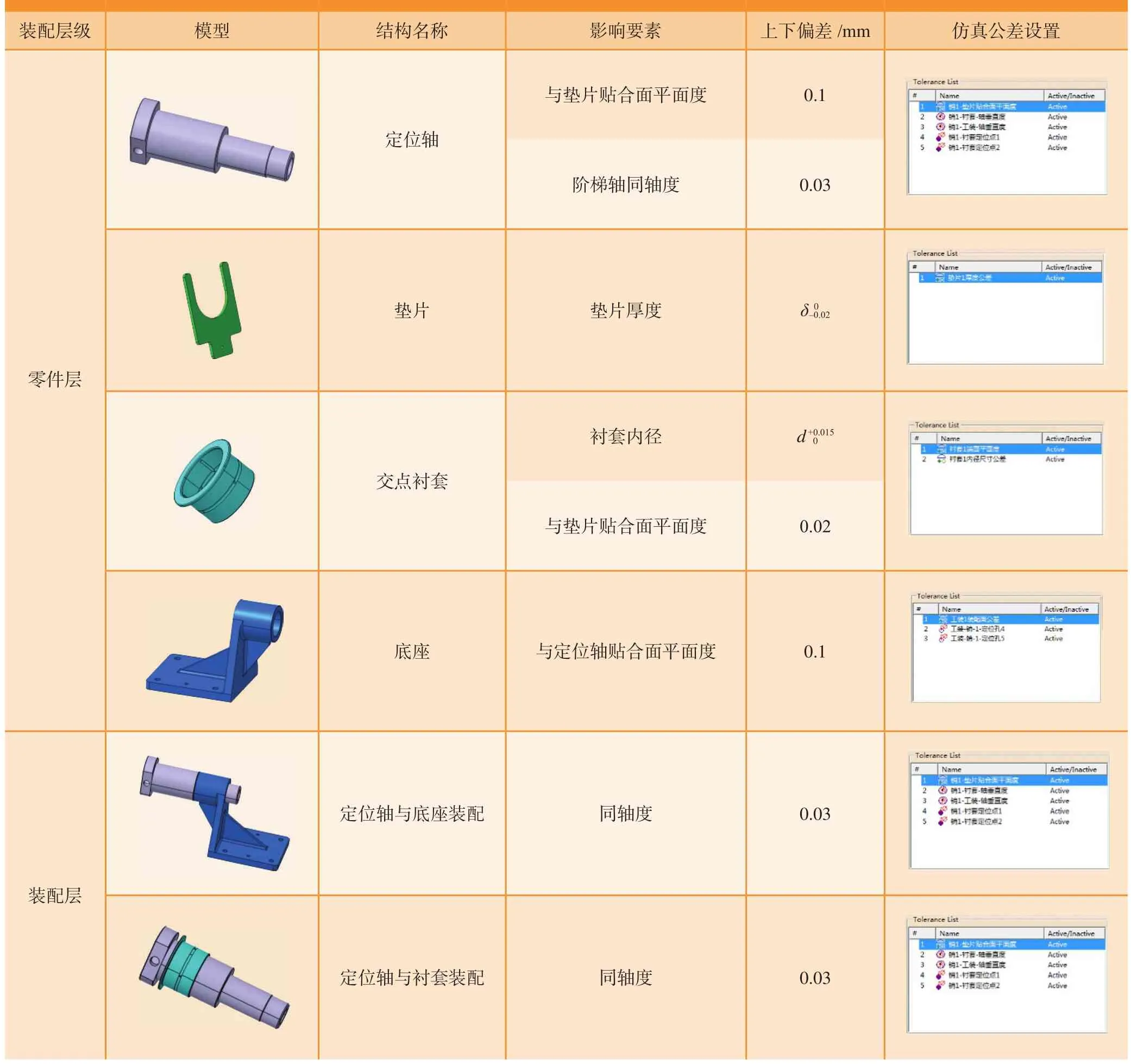

(1)分析装配信息模型中各零件尺寸特征,构建装配结构容差信息(表2)。

(2)建立短舱起落架交点定位装配组件特征点和DCS点。

(3)建立短舱起落架交点定位结构装配方式,完成结构装配后,依据结构容差信息表添加零组件公差。

(4)建立短舱起落架交点(衬套端面)间距测量项。

(5)设置仿真参数,对构建的容差分析模型进行计算仿真。

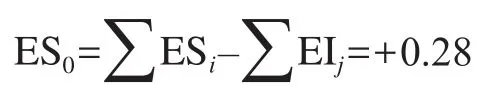

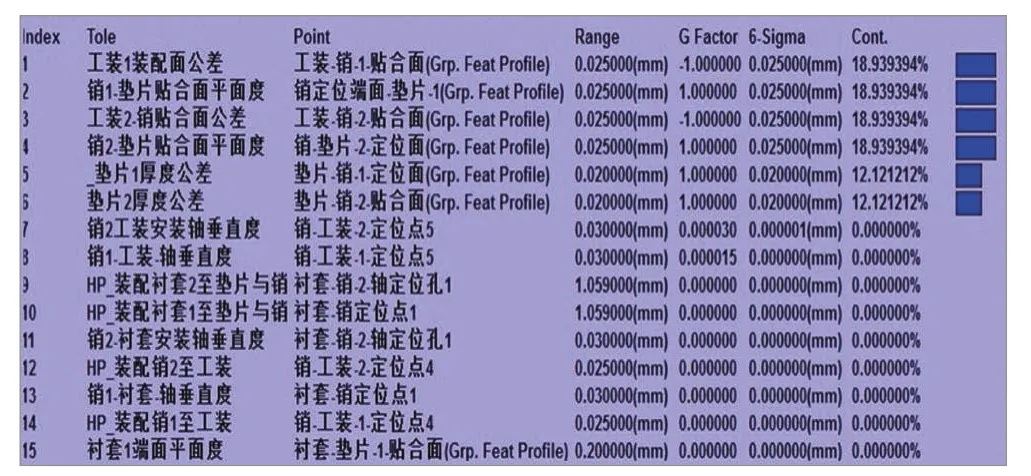

在短舱起落架交点定位结构装配仿真中设定模拟装配次数10000,以“6σ”原则统计仿真结果,输出起落架交点(衬套端面)间距A0测量项偏差,以B框交点间距测量分析为例,仿真结果见图5。

图5中横坐标为测量项计算值,纵坐标表示对应测量计算值样本次数。起落架交点间距测量项标准差为STD = 0.03 mm;下偏差公差超差率(L– OUT)% 为 0,上偏差公差超差率(H– OUT)% = 27.57%,总超差率为(Tot – OUT)% = 27.57%。由计算结果知,短舱起落架交点间距超差风险很大,装配后实际间距值大于理论最大间距值。间距测量仿真结果与现场装配后间距超差情况吻合。

图5 装配间距测量仿真结果Fig.5 Result of assembly simulation

图6为各零件尺寸公差对间距测量项的贡献度计算结果。可以看出,底座贴合面平面度、定位轴贴合面平面度、垫片厚度公差等6项关键尺寸对间距测量项贡献度最大且相等,均为16.17%。表2中阶梯轴同轴度、衬套内径及端面平面度、定位轴与底座、衬套同轴度公差对间距测量项的贡献度为0。

图6 结构特征尺寸公差贡献度仿真结果Fig.6 Result of dimension tolerance contribution simulation

基于短舱起落架交点定位装配仿真分析结果,起落架交点间距尺寸超差主要原因是底座、定位轴、垫片 (表2)的3个零件的部分尺寸公差设计不合理,短舱A、B框在工装上定位装配后起落架交点间距超差。

表2 结构容差信息表Table 2 Positioning structure tolerance information table

4 公差优化

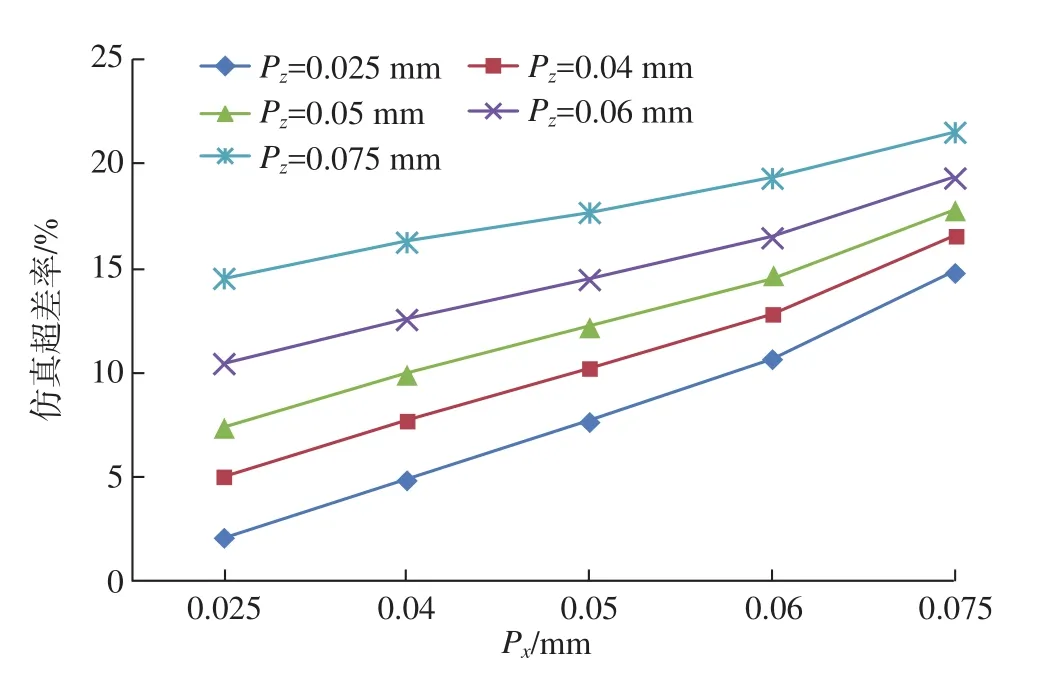

为降低短舱起落架交点间距超差率,结合贡献度分析结果,在满足当前制造能力及装配条件下,对底座贴合面平面度、定位轴贴合面平面度、垫片厚度等6项公差进行优化,寻找适当公差值使交点间距超差率降低至1%以内。

在起落架交点定位尺寸链 (图4)中,底座贴合面平面度、定位轴贴合面平面度影响A2、A5尺寸,两尺寸为减环,垫片厚度公差A3、A4为增环。起落架交点间距上偏差超差 (图5),即封闭环尺寸偏大。通过对尺寸链分析,可采取如下措施以减小封闭环尺寸。

(1)减小底座贴合面平面度和定位轴平面度公差,间接增大减环尺寸。

(2)减小垫片厚度(增环)尺寸。

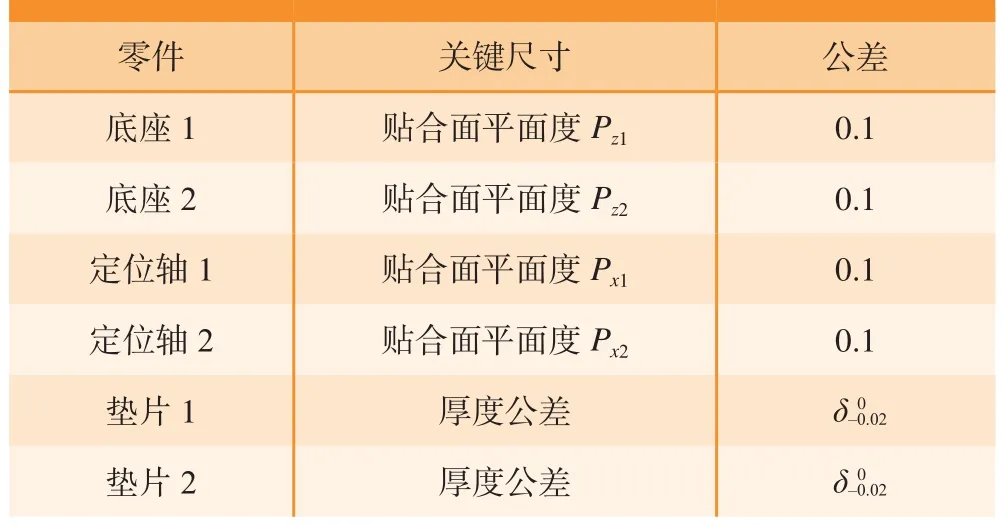

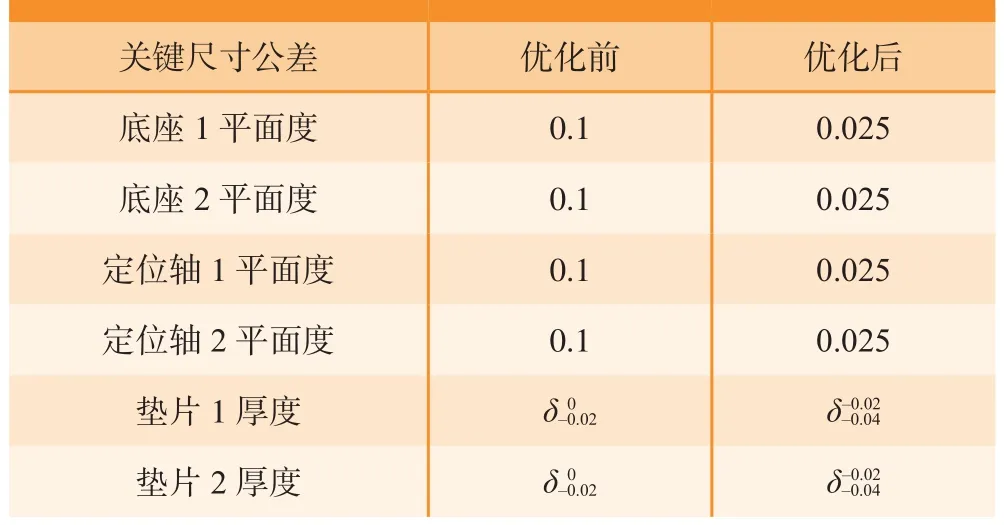

综上所述,设计解决方案,优化6项公差值,降低交点间距测量超差率,见表3。

表3 6项关键尺寸公差值Table 3 Tolerance value of 6 key dimensions mm

基于控制变量思想,先保持垫片厚度公差不变,调整底座贴合面平面度、定位轴贴合面平面度公差,合理选取平面度公差试验值,利用3DCS软件计算封闭环尺寸超差率。当封闭环尺寸超差率达到最低时,再优化垫片厚度公差,直至起落架交点间距超差率满足要求。

4.1 平面度公差优化

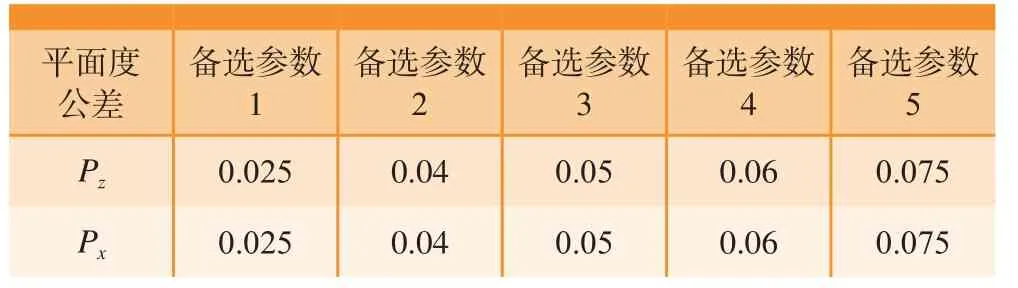

平面度公差Pz、Px设计选取公差等级为IT11 (GB/T—1182),综合考虑加工难度和成本,选取IT8~IT10等级平面度公差值作为部分试验值。同时,平面度公差Pz、Px借鉴“二分法”[13]优化公差的思想,在平面度公差(0.1mm)范围内利用“二分法”设置公差试验值。平面度公差全部试验值见表4。

表4 平面度公差试验值Table 4 Trial value of flatness tolerance mm

结合表4,Pz与Px公差试验值共有25种组合,在3DCS软件中分别对25种组合公差进行仿真分析,绘制间距测量项超差率折线图,见图7。

由图7可知,当Pz、Px均为0.025 mm时,短舱起落架交点间距测量项超差率最低为2.14%。因此,底座贴合面平面度Pz、定位轴贴合面平面度Px选取0.025 mm时最优。

图7 装配间距测量项超差率仿真试验结果Fig.7 Simulation test results of out-of-tolerance rate of assembly spacing measurement items

4.2 垫片厚度尺寸公差优化

3DCS仿真软件中几何因子影响分析模块可以分析产品数据的结构影响。几何因子是指该零件因为几何形状和大小而引起的公差比例放大或缩小的程度[11]。

垫片厚度公差优化可结合3CS软件几何因子影响分析结果,在满足实际制造水平前提下,依据软件计算垫片厚度公差的6–Sigma值修正相应尺寸公差,更新模型仿真测量项超差率。当Pz= 0.025 mm、Px= 0.025 mm时,起落架交点间距测量项几何因子影响分析结果见图8。可以看出,垫片厚度尺寸公差6–Sigma值为0.02 mm。垫片厚度尺寸,为减小封闭环尺寸,需减小垫片厚度尺寸(增环)。因此,尝试将垫片厚度调整为,公差带宽度不变,垫片制造难度不变。

图8 间距测量项几何因子影响分析结果Fig.8 Result of geometrical factor eあect

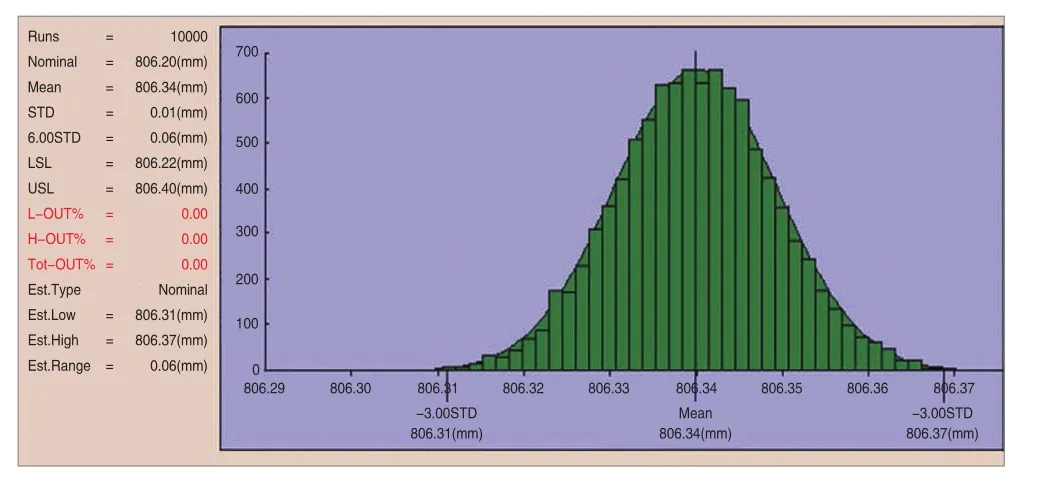

当Pz= 0.025 mm、Px= 0.025 mm,垫片厚度为时,利用3DCS对短舱起落架交点间距测量项超差率进行仿真计算,结果见图9。可以看出,短舱起落架交点间距总超差率(Tot – OUT)% = 0,短舱起落架交点间距超差风险很低,满足起落架交点间距超差率要求。

图9 优化后装配间距测量仿真结果Fig.9 Result of assembly simulation after optimization

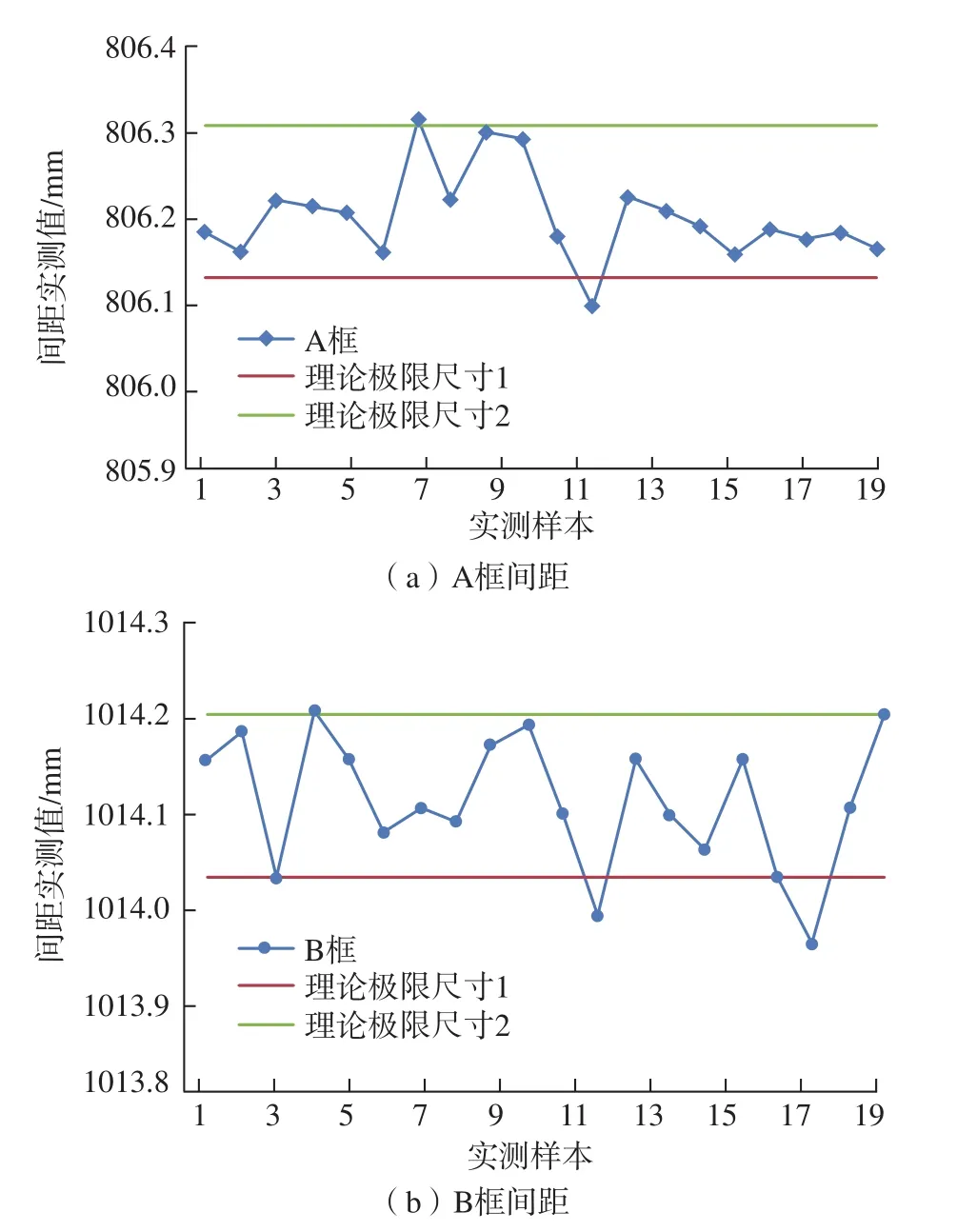

按照表5优化后尺寸设计参数更改零件图样,并返修结构装配工装,统计短舱起落架交点结构装配后间距尺寸20组实测值,绘制折线图,如图10所示。可以看出,在部分零件尺寸公差优化后,短舱A框、B框起落架交点间距基本满足设计尺寸公差要求。但个别间距实测尺寸超出理论尺寸下偏差。产品设计图样规定当短舱起落架交点间距小于理论尺寸时,允许对单个交点衬套端面进行修磨,修磨量不大于0.5 mm。

表5 关键尺寸公差优化前后对比表Table 5 Comparison of tolerance value before and after optimization mm

图10中A框 (编号12)、B框 (编号12、18)超差间距实测尺寸与最小极限尺寸偏差值均小于1 mm,通过修配方式保证短舱起落架交点间距满足产品图样要求。

图10 A框和B框间距实测尺寸折线图Fig.10 Measured the space dimension curve for joint A and joint B

5 结论

针对涡桨发动机短舱起落架交点间距超差问题,构建起落架交点定位结构的多层次装配信息模型,应用3DCS软件建立起落架交点定位装配仿真模型,分析影响交点间距超差率的关键零件尺寸,并对关键零件尺寸进行公差优化,控制交点间距超差率。最后统计公差优化后起落架交点间距实测尺寸,验证关键零件公差优化结果的合理性。综合以上分析过程可得如下结论。

(1)短舱起落架交点结构装配仿真分析表明,工装底座贴合面平面度Pz、工装定位轴贴合面平面度Px、垫片厚度公差是影响交点间距超差的关键尺寸。

(2)对关键尺寸公差优化仿真,得到关键尺寸最佳优化结果为:Px= 0.025 mm、Px= 0.025 mm,垫片厚度,并通过实际生产验证关键尺寸公差优化结果的合理性。

(3)基于3DCS的短舱起落架交点间距定位结构的装配仿真模型避免线性尺寸链在间距尺寸超差问题分析方面不足,为飞机重要交点定位结构公差优化提供参考。