市政给排水工程中的长距离顶管施工技术的应用分析

2022-12-11劳维挺

劳维挺

(湛江市规划勘测设计院,广东 湛江 524000)

0 引 言

本文依托湛江市某市政给排水长距离顶管施工项目,在分析目前长距离顶管施工技术的现状和存在问题的基础上,结合工程地质条件选取设备型号,对长距离顶管施工工艺进行分析,研究了施工中的风险以及相应的防控措施。研究成果可为市政工程给排水管网的长距离敷设提供参考案例。

1 长距离顶管施工现状问题分析

相比于普通的短距离顶管技术,长距离顶管技术面临的施工问题更为复杂,施工难度更大。其中最大的施工难题主要集中在3个方面,分别为管壁摩阻力的降低、管道线形纠偏、地表沉降控制。

1.1 管壁摩阻力的降低

顶管顶进过程中,长距离穿越不同软硬程度的地层或岩层,需要克服岩土层对管壁的阻力大,降低管壁摩阻力,提供定进施工进尺及顶进效率是顶管是施工最为重要的工作内容。

在现有的减少阻力的手段中,最为常见的是采用注入泥浆的方法降低管壁与土体的摩擦系数。这是因为顶管机设备的尺寸相比于管段的直径要大,导致管段与原状土体之间存在2~5 cm的缝隙,通过对缝隙注入泥浆,泥浆在渗透压力和电化学吸附的作用下,在土体颗粒之间的孔隙内渗透,将堵塞土颗粒间孔隙形成低渗透的泥皮,在管段周围形成的泥皮相当于一个密闭的防水体系,保证泥浆不会进一步往土体内渗透,因此管段在泥浆浆液柱压力作用下悬浮,同时顶进时,泥浆在管段与原状土体之间的缝隙内流动,具有润滑和湿摩阻的作用,大大减小了管段的摩阻力。

1.2 管道线形纠偏

在顶管的顶进过程中,管道的线形控制直接关系到管段的敷设质量,由于在长距离的给排水管网顶进时不可避免地遇到地下硬层、地下障碍物,导致管段的偏移,影响机头的位置和前进方向,当偏角过大时,导致实际轴线偏离设计轴线过大,若没有及时校正,将影响建造质量或者增加施工工期,严重地则损害管接头。

在管道线形纠偏方面,一般通过监控量测的手段进行预防,在纠正措施方面,依据监控量测系统对顶进线形进行实时监测,形成顶进曲线,当出现偏角过大时,对千斤顶的顶进推力、顶进速率进行调整,并减缓顶进形成,逐步纠正顶进方向。目前,一般对于严重的偏角还没有有效的处理措施,最后的结果还是采用开挖纠偏,但这影响到工程建设周期和工程成本,所以,现在较多的研究学者针对纠偏展开大量的智能控制研究。

1.3 地表沉降控制

与一般的开挖工程类似,顶管工程也会对土体造成一定的扰动,在软弱松散土层中,极易引起地面产生较大沉降,当顶管上覆土层中存在空洞时,甚至引起地表坍塌的事故。因此顶管的进尺控制、土层损失率控制、出土速率以及顶管刀盘土压力控制方面严格把控。对地表和周边建筑物进行监控量测和做好风险预案等。

在地表沉降的研究方面,目前关于沉降的计算方法比较成熟。在地表内土体扰动程度的计算方面,Hansmier等人提出了扰动区范围和重叠扰动区范围的计算公式;在地表沉降计算方面,Peck提出了地表沉降槽理论,如公式(1)所示。

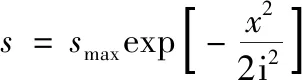

(1)

式中:s为地表的沉降值,mm;smax为地表最大沉降值,mm;x为计算距离,m;i为沉降槽宽度,m。

2 工程案例

2.1 工程简介

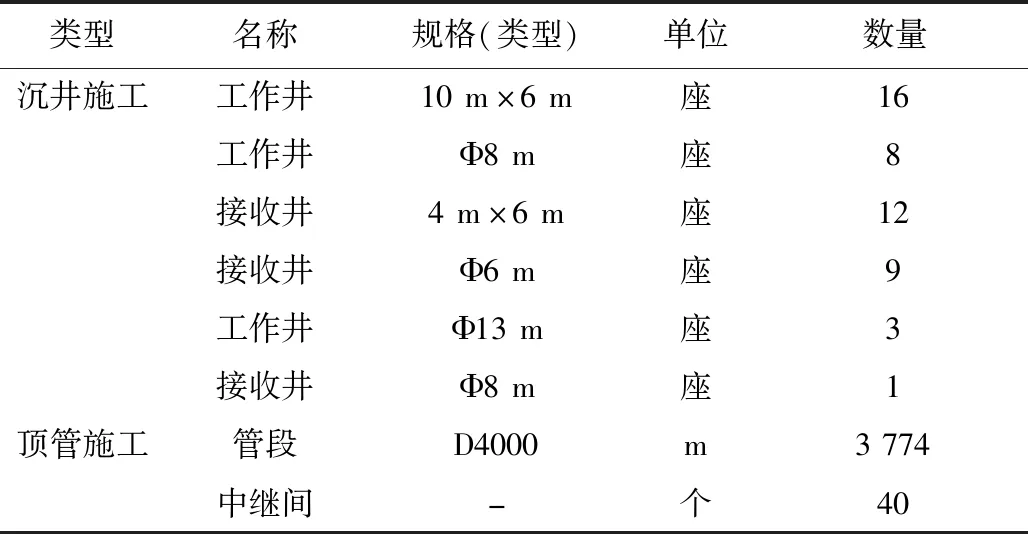

湛江市某市政给排水长距离顶管施工项目,起止桩号为K0+144.210~K11+047.730,全长约10.8 km,全线管道施工以顶管方式为主,部分地段含少量明挖段。其中,K6+514.172~K7+238.547、K7+238.547~K8+778.663、K8+778.663~K10+287.99采用D4000钢筋混凝土管顶进,总长约3.77 km。全线共43座竖井均采用沉井法施工。竖井深19.6~25.2 m,顶管埋深9.2~17.2 m。工作内容见表1。

表1 主要工程量

2.2 工程地质条件

工程场区沿线现状主要为渠道、市政道路、荒地、驾校场地、菜地、湖塘等,场地现状地形有一定起伏,高程在15.35~32.17 m变化。厂区内由上而下主要由7个单元层构成,第一单元层为人工填土(含现状道路及路基)及湖积淤泥层;第二单元层为一般黏性土、淤泥质土层;第三单元层为老黏性土、老黏性土夹碎石以及黏质砂、砾卵石层;第四单元层为红黏土及红黏土夹碎石;第五单元层为泥质粉砂岩、角砾岩;第六单元层为灰岩;第七单元层为炭质泥岩、灰岩等。各层土的力学参数见表2。

表2 场区各层土力学参数

2.3 设备选型

D4000 mm钢筋混凝土顶管内径4.0 m、外径4.8 m,共分三段顶进,分别为725 m、1 540 m、1 509 m,设工作井、接收井共4座,其中1#、3#、4#为始发竖井,采用圆形截面,内直径为13 m,2#为接收竖井,采用圆形截面,内直径为8 m。

1#(K6+514.172)~2#(K7+238.547)井段:顶管穿越地层上软下硬,管道上部主要分布有粉质黏土夹粉土、黏质中细砂,底部主要为强风化、中风化泥岩。

2#(K7+238.547)~3#(K8+778.663)井段: K8+320为软硬交界处;在2#(K7+238.547)~K8+320井段,地层上软下硬,管道上部主要分布有黏土、粉质黏土,底部主要为强风化泥质粉砂岩;K8+320~3#(K8+778.663)井段,地层主要有黏土、粉质黏土、粉质黏土夹粉土。部分段穿越黏质中细砂、砾卵石层。

3#(K8+778.663)~4#(K10+287.99)井段:顶管穿越地层黏土、粉质黏土、淤泥质粉质黏土。

根据顶管机穿越不同地层对刀盘进行合理选型。如果地层条件为黏性土,刀具主要以刮刀为主;如果地层条件为全强风化岩,刀具主要以滚刀为主。刮刀辅助削切,刀盘在千斤顶的作用下与岩体接触挤压并旋转,滚刀在刀盘驱使作用下对岩石破碎和切削,岩石在刮刀的作用下进一步细化颗粒,能够满足在岩层中掘进需求。

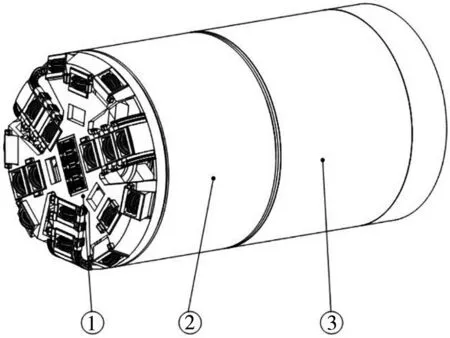

根据各顶管段所穿越土层的情况、顶管的穿越深度以及《给水排水工程顶管技术规程》(CECS 246—2008),综合考虑项目的建设周期、工程质量和安全、造价成本等,项目采用泥水平衡顶管施工。泥水平衡顶管机是在护盾的保护下,通过刀盘对岩土体的切削搅拌进行开挖掘进,同时设备还配备了进水排浆体系、线形纠偏设备以及监控量测体系以保证顶进的正确施工。顶管机分为三个部分:刀盘、前筒、后筒,整机设备外观如图1所示。

图1 泥水平衡顶管机示意

3 长距离顶管施工工艺及风险分析

3.1 长距离顶管施工工艺

泥水平衡顶管机顶进系统主要由主千斤顶、主顶油泵、顶铁、掘进机头、进排泥系统、泥水分离装置以及微机操作室等设备组成。顶管施工工艺流程如图2所示。

图2 顶管施工工艺流程

3.2 长距离顶管施工风险分析

3.2.1 顶管管道轴线偏差过大

在顶管顶进过程中,不可避免地遇到硬层、岩土交界面或者地下障碍物导致管道的推进曲线与设计不符,出现不同程度的偏差,使得管道扭曲变形,严重时使得管节段之间相互错位,破损渗漏。

原因分析:①刀盘正面切削岩土层遇到的阻力过大,造成导向偏离,最终使得管段的中心轴线出现不同程度偏角;②后背墙不稳定、不平整,当顶进压力过大时,后背墙产生位移使得千斤顶的受力不均匀,顶进合理方向偏离预定管道轴线方向,最终产生偏角和位移。

图3 顶管顶进时墙背稳固

预防措施及治理措施:①在顶管施工的准备阶段,通过对顶进沿线的地质条件进行掌握,分析不良地质作用和特殊地层,在施作工程中依赖设备仪器的监控量测,调整掘进参数,以保证线形指标参数的正确;②为保证后背墙不影响顶进过程合力方向,在顶进前应检查后背墙的工程质量,同时对其进行平整度检查,使得千斤顶设备的安装准确,如图3所示,如果发现后背墙在顶推力作用下发生变形和位移,应及时采用加固措施,防止墙背位移产生的不良后果;③在实施过程中,依据监控量测系统对顶进线形进行实时监测,形成顶进曲线,当出现偏角过大时,对千斤顶的顶进推力、顶进速率进行调整,并减缓顶进形成,逐步纠正顶进方向。

3.2.2 在顶进过程中顶进压力突然增大

顶管施工过程中,表现为顶进压力突然增大,顶进困难。

原因分析:①当顶进过程中扰动土层导致塌方将管段抱箍,或者是刀盘遇到硬质地层或孤石等障碍物,使得顶进压力迅速增加,另外管道的偏移,导致行进曲线蛇形也会导致摩阻力增加;②摩阻力减小措施不恰当或不及时,在顶进过程中需要配置一定量的膨润土泥浆液对管段进行润滑,如果采取的配置泥浆比例不当或者没有在摩阻力增加时及时注浆均会导致顶进压力增加;③顶进设备油泵、油缸、油路发生故障。

预防措施及治理措施:①在施作过程中,加强监控量测措施,保证顶进的曲线正确,实际行走曲线与设计曲线相符,偏差在容许范围内;②根据地层条件的不同,配置不同比例的泥浆,为了保证泥浆的及时供应,应具有一定的储备量;③顶进施工前对顶进设备进行认真的检修保养,如果出现异常,应及时查明原因并维修合格后方可进行下一步的操作。

3.2.3 顶管机叩头

由于地层不均或者顶进压力失去平衡,在顶进过程中机头的推进呈现不断往下的趋势,并采用纠偏措施后仍未有明显改观。

原因分析:①一般而言,顶管机的叩头现象主要发生在粉细砂或者软土层中,这是因为泥水平衡顶管机的重量较大,在施作顶进时不可避免地产生振动,振动加上重荷载使得饱水粉细砂振动液化,而软土则失去结构特性导致强度折减,土层承载力丧失,引起顶进下沉;②上下土层刚度呈现明显差异,并明显表现出上层硬下沉软,在顶进施工时机头往往在下层中掘进快,而上层掘进慢,导致顶管机头下移;③泥水压力控制不好。

预防措施及治理措施:①在顶进前,对场区沿线的地质勘察报告进行研读,分析场区内的粉细砂层和软土的分布,以控制掘进参数和调配合适地层的泥浆;②当遇到土层性质差异大,土层的刚度表现为上硬下软,在顶进时调整千斤顶的受力,使得顶进机头上抬,以控制顶进方向和偏角。

3.2.4 地表沉降过大

在顶进施工时不可避免地对岩土层进行结构扰动,使得其强度和位移发生变化,发生地表位移,甚至在工后一定时间内,地表的沉降仍未有完全稳定,沉降的宽度的深度不断增加。

原因分析:①在施工期间,对泥浆液的泥水比例较小,导致顶进时土体损失率较大,土体超挖,进而引起空隙的压密和坍塌,传递至地面引起沉降;②由于顶管施工振动引起的扰动而产生沉降;③由于润滑浆套内的浆液流失所造成的沉降;④由于采取了辅助的降水施工所造成的沉降。

预防措施及治理措施:①膨润土泥浆液的泥水比例应更具地层条件配比,应保证一定的稠度。在周边环境敏感区域或者地表沉降控制严格区域,在顶管施工完成后对管段周围进行水泥注浆,以置换膨润土泥浆并加固土层;②尽量少采用降水这一辅助施工手段。

4 总 结

城市基础设施建设的不断加大,对市政管网的建设要求也不断增加。长距离顶进管道面临诸多挑战,施工难度更大,需要克服长距离顶管技术中的管壁摩阻力的降低、管道线形纠偏、地表沉降控制难题。本文依托湛江市某市政给排水长距离顶管施工项目,在分析目前长距离顶管施工技术的现状和存在问题的基础上,结合工程地质条件选取设备型号,对长距离顶管施工工艺进行分析,研究了施工中的风险以及相应的防控措施。研究成果提高了顶管施工效率、保证了管线顶进质量,为发展城区长距离给排水管网顶进施工工艺提供了案例参考。