注浆工艺在加强地下连续墙槽壁稳定性中的应用分析

2022-12-11辜健

辜 健

(中国水利水电第七工程局有限公司,四川 成都 610000)

0 引 言

地下连续墙由于具有良好的地层适应性,抗弯刚度大,强度可以达到70 MPa,受土水压力后变形小,可应用于超深基坑的围护结构,且具有防渗阻水功能,甚至可以作为地下室“两墙合一”的永久结构,经济效益良好,因此在地下工程开发中得到广泛的应用,在地铁、水利工程基坑开挖、地下停车场建设、深隧排水工程中均有应用[2]。然而,地下连续墙的施作需要预先对土体进行铣刨、切割和搅动以形成空槽,不可避免地对槽壁造成扰动,对工程施工产生不利影响。特别是地质条件为软弱松散土层时,受成槽机械的振动和碰擦,以及地下水的浸泡和软化,槽壁很容易失去稳定性而发生塌陷,进而影响钢筋笼下放和混凝土的浇筑,给基坑工程的施工造成潜在风险[3]。

1 地下连续墙槽壁稳定性影响因素

大量的实践经验表明,由于地下连续墙的槽壁稳定性受到众多因素的影响,槽壁稳定性的理论计算结果经常与实测结果不一致。影响槽壁稳定性因素大致可以分为3类,即地质情况、施工方法以及泥浆护壁效果。正是这些复杂因素的相互耦合,各种因素相互制约,使得槽壁的稳定性计算仍然处于半理论半经验状态,导致有时槽壁稳定性理论计算结果是安全的但实际却出现了失稳现象,或者是理论计算结果为失稳而实际却没有发生坍塌。因此,需要对影响地下连续墙槽壁稳定性的各个因素进行深入分析,以便在地下连续墙的成槽过程中确保槽壁的稳定、分析槽壁出现失稳的原因,为槽壁的加固提供基础条件。

1.1 地质情况的影响

影响地下连续墙槽壁稳定的地质情况方面,主要涉及2个因素,分别是地下水和土体自身的物理力学指标。

在成槽过程中,成槽机械对土体进行切削和排出,土体压力释放,导致地下水向槽内渗流,冲蚀槽壁土颗粒,形成压力差。为了平衡地下水压力,往往在槽内注入泥浆。当泥浆压力与地下水压力相等时,槽壁稳定;当泥浆压力大于地下水压力时,槽壁稳定且有利于泥皮形成较大的厚度,形成保护膜;相反,当泥浆压力小于地下水压力时,则泥皮被地下水冲破,渗透胶结作用明显削弱,槽壁失稳。因此,在实际的地下连续墙成槽过程中,因控制地下水位的变化,保持泥浆面高于坑外地下水位1.5 m,而当遇到承压水层导致坑外水头增加,或者遇到断层破碎带导致槽内泥浆渗漏压力下降,则应采取降水加固措施,调整液面高度,以维持槽壁的稳定性[3-5]。

土体的物理力学指标是影响槽壁稳定最为直接的影响因素。由土压力平衡理论可知,在清水无支撑状态,槽壁的稳定性完全依靠土体的抗剪强度来维持,当剪应力大于土层的抗剪强度时,则发生剪切破坏,土体颗粒出现位移引起失稳[6];在泥浆护壁条件下,槽壁的稳定除了泥浆液的压力外,还存在泥皮固结胶结作用,增强了土体之间的黏聚力和范德华力。一般而言,抗剪强度指标大的土体,其天然密度大、颗粒间的咬合强度高、自稳能力强,水平侧压力小,槽壁稳定性高,相反则稳定性低。

1.2 施工方法的影响

影响地下连续墙槽壁稳定的施工方法方面,主要涉及3个因素,分别是施工振动、施工工序以及槽段划分。

目前,地下连续墙的主要成槽方式有液压抓斗成槽、铣槽机成槽、钻抓结合法成槽和先抓后铣成槽,各个成槽方法的机械设备多样,但无论何种方式的机械设备,其自重均可以达到100 t(包含成槽机、钻头以及辅助器材的重量),这对于土体而言是颇为巨大的外荷载,施工时的刮碰振动即可使得土体失去稳定,特别是对于地表近2 m范围内的土层,受到抓斗和成槽机的频繁施压,其稳定性更差。因此,一般通过在开槽前施作导墙的方式控制土体稳定性,也可以达到控制墙体垂直度的目的。另一方面,施工设备的成槽速度也是引起振动的主要原因。因为铣槽钻头在频繁抓挖和往复升降的过程中,若是速度过快则引发真空抽吸作用,导致土体超孔隙水压力上升,泥浆液的运动形式从层流变换为湍流,槽壁土样受到冲刷进而引发土体颗粒的携带和崩塌[7-8]。

在施工工序上,地下连续墙成槽顺序的正确安排可以有效降低由于振动和扰动造成的槽壁失稳。这是因为铣槽钻头在频繁抓挖和往复升降的过程,其速度过快引发真空抽吸作用,不仅影响正在施作的槽壁,也会对相邻槽段产生干扰,为了避免相邻槽段施作时间过短导致土体开挖宽度过大和槽比的宽深比过大,实际工程中往往选择间隔跳挖的方式来成槽,这也有利于土拱效应的形成。

在槽段划分上,单元槽段的设计一般是经过大量的工程计算和工程经验总结而得出的。地下连续墙单元槽的宽度、厚度和深度对土体的应力变化起决定性的作用。因为槽壁的宽度越大、深度越大,土体的应力释放导致的应力重分布就越明显,影响土拱效应的发挥,进而引发槽壁失稳。在现有的工程设计中,经过三维滑动力理论计算表明,槽壁的划分长度一般以控制在6 m左右为宜,不仅对成槽设备的钻头要求可以达到标准化,而且可以避免由于槽段的宽度过大引发的槽壁失稳。

1.3 泥浆护壁效果的影响

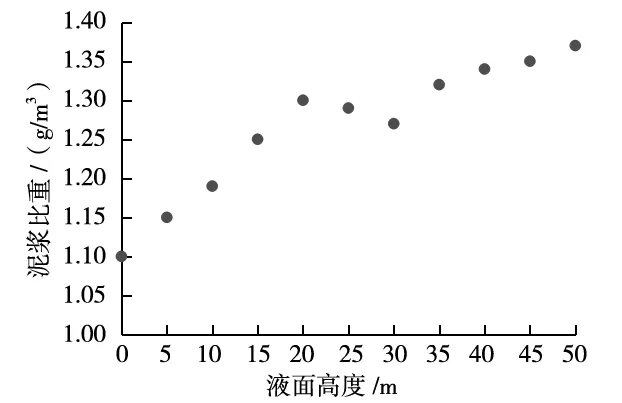

泥浆护壁可以提供浆液柱压力、渗透胶结作用以及电化学的吸附效应,以抵抗地下水压力的作用。槽壁稳定的过程就是泥浆逐渐渗透土体形成泥皮的过程。调节泥浆的比重和液面高度可以有效抵抗地下水、土体的水平向压力,减低槽壁的水平位移。有研究表明,泥浆的比重和液面的高度具有明显的近线性关系,如图1所示,具体表现为当维持一定的液面高度时,泥浆比重的配比越大,抵抗土体变形的能力就越强,相反则越低。

图1 泥浆比重与液面高度的相互关系

在渗透胶结作用上,当泥浆压力大于地下水压力时,泥浆在渗透压的作用下逐渐向槽壁内渗透,泥浆黏土颗粒吸附在土体颗粒上并形成凝胶,增加了土体的黏聚力和降低了土体的渗透率,达到增加槽壁稳定性的效果。一般而言,对于黏性土土层,其本身具有较好的黏聚力,且土体的密实程度较好,容易形成具有渗透胶结效果的泥皮;而对于砂土、圆砾土等非黏性土,由于土体颗粒的孔隙大,颗粒间无黏结,因此泥浆的比重要求大,且渗透胶结的厚度也要求大,才能维持槽壁的稳定。

在电化学吸附效应上,泥浆的黏土颗粒具有双电层效应,在泥浆液柱与地下水的压力差作用下,形成电渗效应吸附在土体表面,不仅可以降低成槽钻头升降引起的湍流作用,而且可以悬浮沉渣,使得沉渣在泥浆电化学吸附作用下形成团体,被逐步注入的新鲜泥浆置换而排出槽外,避免了由于沉渣过多需要多次清孔引发的槽壁扰动和失稳。

2 工程概况

河南省西霞院水利枢纽输水及灌区工程施工5标工程主要位于河南省焦作市武陟县境内,项目包含一段新建穿沁河隧洞,和一段新建总干渠渠道。线路沿方陵村以北由西向东穿越沁河至南贾村以南敷设。进口连接段处设一座盾构始发井,位于方陵村以北农田中。

盾构始发井为矩形竖井,围护结构采用厚度为1 000 mm的地下连续墙,地下连续墙外侧尺寸为26 m×14.5 m,深度为26.0 m,共计12幅,竖井采用明挖顺作法施工。出口检修井作为盾构接收井,位于南贾村以南杨树林中。检修井为圆形竖井,围护结构采用厚度为1 500mm的地下连续墙,地下连续墙外直径为21.8 m,深度为76.0 m,共计16幅,竖井采用明挖逆作法施工。

场区地下水分为潜水和承压水。据2019年5月至10月勘察期间水位观测资料,沁河右岸地下水赋存于第层中细砂中,埋深为14.2~22.1 m,水位为77.83~82.08 m,具承压性,承压水顶板高程为73.3~78.24 m,岩性为第⑨层重粉质壤土或第⑩层重粉质壤土(局部为砂壤土);实测高水位为82.08~84 m,预测高水位为83~84 m,实测低水位为77.8~78.24 m,预测低水位为76~77 m。沁河河床中,沁河河水、潜水和下部承压水存在水力联系,河水补给地下水,受沁河河水影响,地下水位较高,潜水位多位于第②粉砂、第③层细砂中,埋深为4.4~11.2 m,水位高程为87.02~93.64m,且自主河槽处向两侧水位渐低;承压水隔水层为第④层粉质黏土和第⑤层重粉质壤土,顶板高程一般为74.3~80.07 m,赋存于第层中细砂层中;地下水位和沁河河水水力联系密切,实测低水位为84.4~87.02 m,预测低水位为83.4~86.0m。沁河左岸地下水赋存于第层中细砂层中,埋深为9.2~19.8 m,水位为81.98~82.35 m,略具承压性,承压水顶板高程为77.95~80.22 m,岩性为第⑨、⑧层重粉质壤土;实测高水位为84.7m,预测高水位为83~86m,实测低水位为81.98m,预测低水位为80.0m。

3 地下连续墙注浆施工关键技术

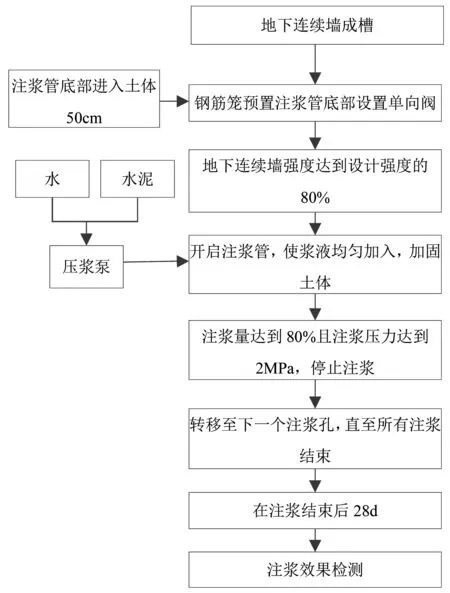

3.1 注浆施工工艺流程

在确保施工安全顺利进行的前提下,制定地下连续墙注浆施工工艺流程,如图2所示。

图2 地下连续墙注浆施工工艺流程

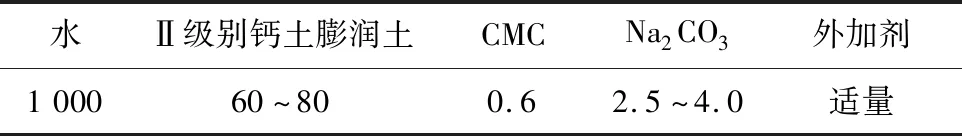

槽段施工全过程均采用优质膨润土泥浆进行护壁,新制备护壁泥浆比重为10.4~11.5 kN/m3,黏度为20~30。泥浆使用前,根据各槽段的不同地质条件按最易坍孔的土层进行泥浆配比的比重试验,并经试验槽段进行检验,见表1。

表1 成槽施工每立方米泥浆配比

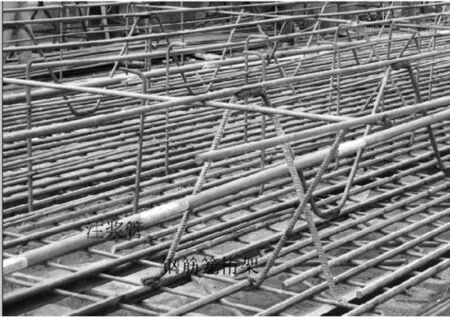

3.2 预留注浆管

根据设计要求预埋注浆管,每幅地下连续墙需埋设2根注浆管,注浆管采用直径为50 mm(外径)、壁厚为3.5 mm 钢管,注浆管之间采用螺纹套管连接,插入槽底不小于200 mm。注浆管和钢筋笼桁架用铁丝绑扎在一块,注浆管处于钢筋笼的厚度方向上的中间位置。如图3所示。

图3 注浆管的预先埋设

为了保证注浆管的螺纹套管连接位置的密封效果,在该位置处采用止水胶带缠绕,在钢筋绑扎过程中要避免对螺纹套管的碰撞和挤压,注浆管路要能够满足2倍以上最大注浆压力的要求,而注浆器配备单向阀功能,同时在地下连续墙钢筋笼下方到位后,采用清水注入注浆管,并施加一定的压力,观测水压力的变化以检查注浆管的密封效果。如果水压力稳定在一定范围不出现大的变动幅度,表明注浆管的管路密封良好,否则需要采取一定的辅助措施对止水不良地方进行加固,以免在注浆过程中出现浆液渗漏。

3.3 浆液配置参数

根据设计要求,单根注浆量不大于2 m3,注浆压力为0.20~0.40 MPa,终止注浆压力不大于1.2 MPa,且墙顶抬高不得大于10 mm。可根据注浆压力做适当调整,注浆材料为PO.42.5普通硅酸盐水泥,注浆水灰比为0.45~0.65。根据土层的实际需求确定浆液是否加入添加剂,同时为避免由于水泥团结对注浆管的堵塞,在配置浆液完成后输入注浆泵之前,需要对浆液进行过滤处理,过滤网的网眼一般为3 mm×3 mm。

3.4 注浆过程

注浆加固槽壁稳定性的作用机理主要是通过对土体的置换和挤密,以及水泥浆液的硬化提高土体的抗剪强度。在注浆施工前,需要依据设计方案,对注浆管的长度、深度以及垂直度径向检查,并采用试注浆的方式,确定土层的注浆参数,控制注浆压力,保证注浆量以及满足土体加固的注浆流量要求,浆液输浆系统也根据注浆进程进行实时调整。注浆过程中,对注浆压力、土层土压力和孔隙水压力进行实时观测,当出现压力异常情况时,需对各个分项进行检查,如注浆压力过大,则分析地层条件是否变硬,可以减少注浆量,而注浆压力突然泄压则表明存在浆液渗漏的情况。另外,在注浆前可以采取其他一些辅助措施保证注浆效果,比如增加排水通道,以满足注浆时土体超孔隙水压力的消散,加速土层的固结。

3.5 注浆效果检测

地下连续墙混凝土检测墙段数量不少于总墙段数20%(6幅),每个检测墙段预埋φ50 mm声测管4个,埋设于笼体4面中间位置,如有冲突则适当调整位置。对本项目的标准段、小里程盾构井段、大里程盾构井段点的地下连续墙稳定性检测结果表明,加固效果可以大大降低槽壁失稳,具体统计情况见表2。

表2 加固前后槽壁失稳频次统计

4 结束语

槽壁稳定是地下工程开发中地下连续墙施工中的难点问题,其涉及的影响因素众多,且相互耦合,使得目前的稳定计算公式仍处于半理论半经验状态,导致经常出现计算结果与实际不符的情况。本文以实际基坑工程为例,分析了影响槽壁稳定性的影响因素,并采用注浆加固技术对槽壁进行加固稳定。研究结果表明,注浆加固有效地改善了土体的强度,降低了槽壁失稳的频次。