选煤厂磁选机入料系统的优化和应用

2022-12-10顼红光

顼红光

(晋能控股煤业集团大地选煤工程(大同)有限责任公司,山西 大同 037000)

王村选煤厂是王村矿为提高产品煤质量、适应煤炭市场对产品煤的需求配套改造的选煤厂,设计入选量为2.1 Mt/a。作为重介选煤的大型选煤厂,重介质磁性物含量的高效回收利用是选煤过程中的一个重要环节[1],然而在选煤厂日常生产过程中,磁选机堵塞现象时有发生,导致现场多次停车处理,制约有效生产。

1 分析问题

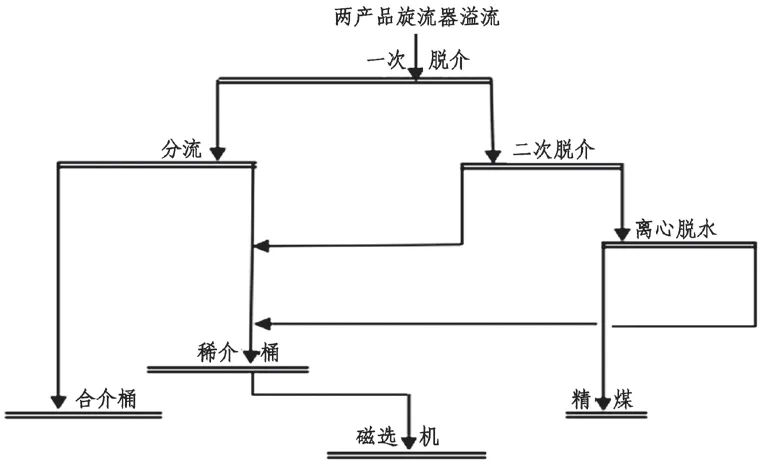

磁选机入料处的多次堵塞,造成全厂多次临时停机处理。在处理磁选机堵塞事故过程中发现,造成磁选机堵塞的主要原因是超限颗粒的积聚,经过厂内技术人员根据工艺的分析以及多次在现场勘察、检测,最终确认这些粗颗粒来源于上游设备离心机产生的离心液,原工艺流程如图1。

图1 原工艺流程图

2 提出方案

为了彻底解决离心液中粗颗粒对磁选机入料的影响,需对磁选机入料粒度进行控制,初步提出了对磁选机入料系统进行改进[2],将其中离心液出料管路进行改进,便于对粗颗粒物料进行分离,控制磁选机入料粒度。

2.1 离心液出料管路改进

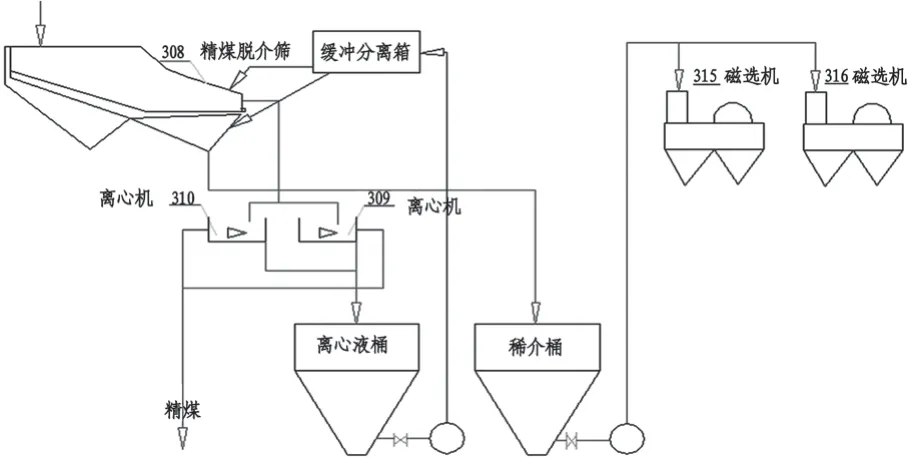

改变离心液出料管路,将离心液桶出料管连接到精煤脱介筛筛上,为了保证回收合格介质的循环使用,必须将管路连接固定到脱介筛的稀介段,利用脱介筛1.0 mm 筛缝,将离心液中的粗颗粒物料分离并随筛上物料进入精煤,离心液随稀介质进入稀介桶。改进工艺如图2。

图2 改进工艺图

经现场试用,由于离心液管路流量较大,全部输送到筛上稀介段时,大量的水流冲击会直接影响筛上稀介段喷水,影响脱介效果,需要在离心液到达精煤脱介筛筛上时,增加缓冲、分离装置,控制到达筛上离心液的水量和冲击力。提出了进一步的升级改造方案,即在现有系统中增设缓冲分离装置,以达到篦粗和减压的效果。

2.2 增设缓冲分离箱

对离心液桶的出料管路进行更改,离心液输送到设计的缓冲分离箱,离心液经缓冲分离箱后,大颗粒物料经管路到精煤脱介筛筛上,细颗粒物料经管路到达脱介筛稀介段筛下,最终到达磁选机,如图3、图4。

图3 原设备联系图

图4 改进方案图

2.3 缓冲分离箱的计算和结构设计

缓冲分离箱既要内含分离层,实现离心液粗细颗粒的有效分离,同时又要保证分离后的物料有一定浓度,可以自流到达308 脱介筛。

2.3.1 箱体的结构计算

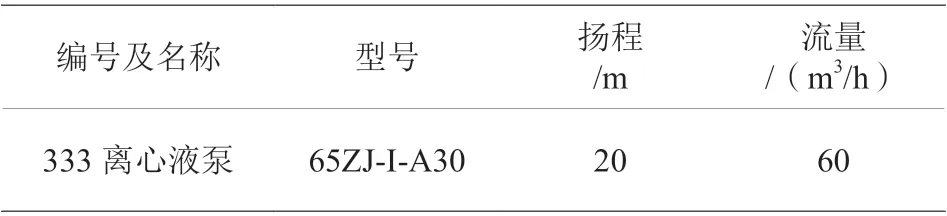

根据设备参数资料查得参数,见表1,计算如下[3]:

表1 离心液泵参数

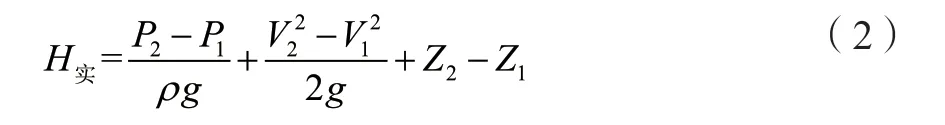

式中:H为水泵总扬程,m;H实为水泵实际扬程,m;H损为管路损失扬程,m。

式中:P2、P1为泵进出口处液体的压力,Pa;V1、V2为流体在泵进出口处的流速,m/s;Z1、Z2为进出口高度,m;ρ为液体密度,kg/m3;g为重力加速度,m/s2。

式中:H损为管路损失扬程,m;H沿为管路沿程损失扬程,m;H局为管路局部损失扬程,m;

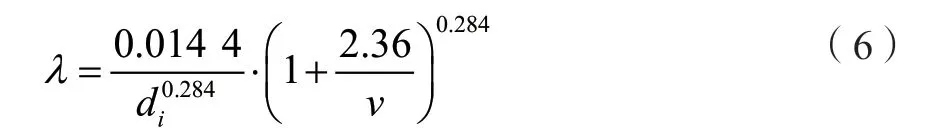

式中:λ为水力摩阻系数;l为管段长度,m;di为管道内径,m;v为平均流速,m/s;g为重力加速度,9.8 m/s2。

式中:A为管路的横截面积,m2;L为管路长度,m。

根据舍维列夫进行的钢管及铸铁管的实验,提出了计算过渡区及阻力平方区的阻力,对于新铸铁钢管:

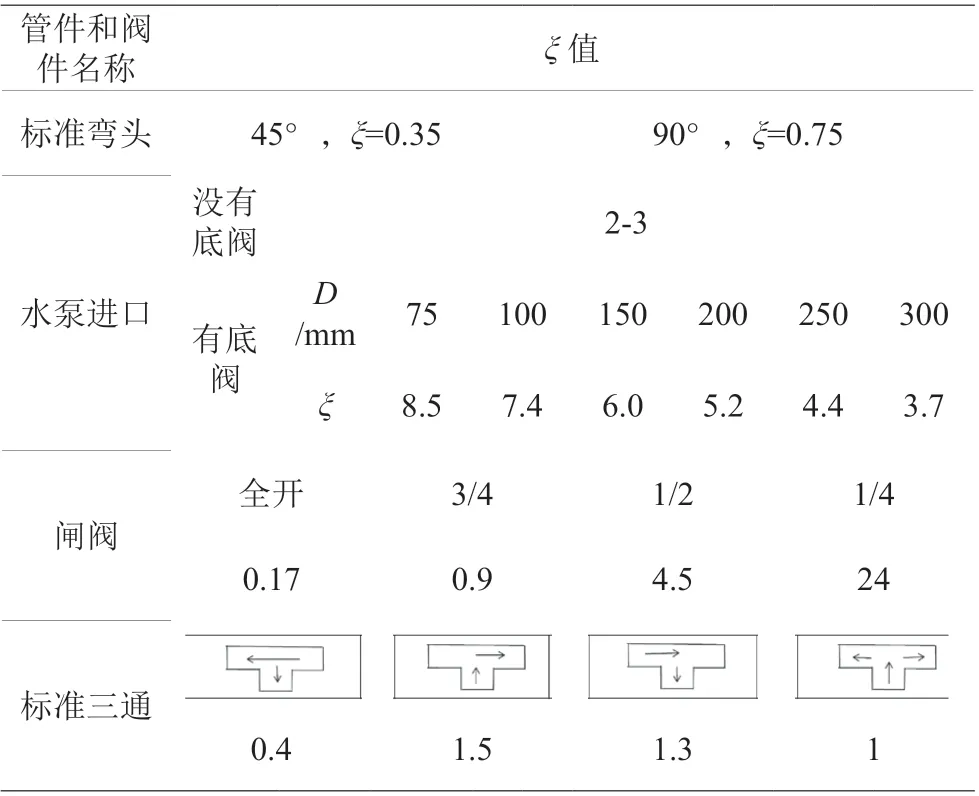

ξ阻力系数见表2。

表2 阻力系数表

l取15.3 m,di取0.1 m,Z1、Z2差值取14.3 m。

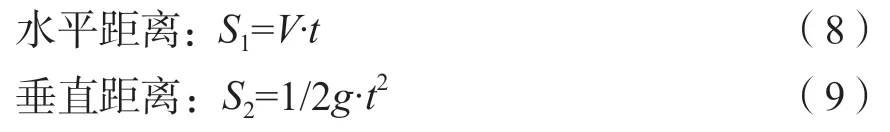

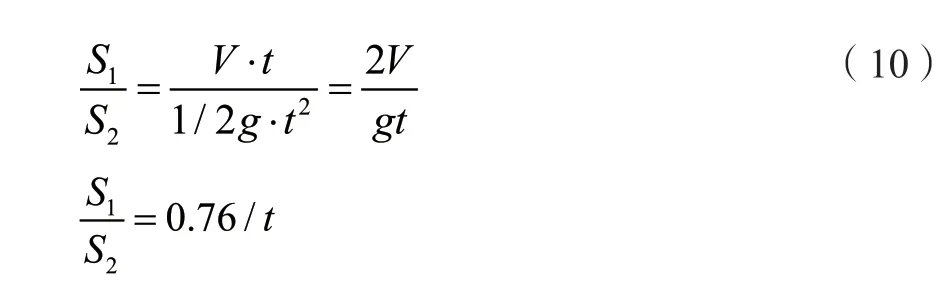

计算得:V2=3.70 m/s。即到缓冲分离箱入口处,离心液流速约为3.70 m/s,离心液在缓冲分离箱水呈平抛运动:

当运动时间t取0.25~0.5 s 时,长高比在1.52~3.04 之间,因此确定缓冲分离箱长为2 m,高1.2 m。

2.3.2 缓冲分离箱设计

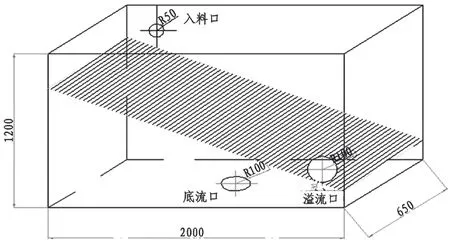

采用610 mm×305 mm×1.5 mm 筛板过滤,宽取0.65 m,结构示意图如图5。

图5 缓冲分离箱结构示意图(mm)

离心液在上图入料口进入,通过理论计算以及现场对入料口处刀闸阀的开启程度进行微调,可使离心液在如图溢流口处与过滤面接触,粗颗粒以及部分离心液从溢流口处到达脱介筛筛上稀介段,细颗粒以及另一部分离心液透过过滤面从溢流口到达脱介筛筛下稀介段。

3 缓冲分离箱的制作

(1)经过现有材料和现场需求,最终确定使用5 mm 钢板制作长2.0 m、宽0.65 m、高1.2 m 的箱体,并在其内的前后两壁利用角钢与水平呈30°角焊接,在槽内铺设现有的610 mm×305 mm×1.5 mm 聚氨酯不锈钢筛板作为分离超限颗粒的滤层,并确认入料、底流、溢流口位置,于主厂房精煤脱介筛侧的三层半位置处安装固定。

(2)整改离心液桶出料管路,使出料管路直接达三层半已设计安装的缓冲分离箱入料口处,并在入料口处安装刀闸阀以便调节。分别在缓冲分离箱溢流口、底流口利用管路连接至脱介筛稀介段筛上与筛下。

(3)为了解决粗颗粒物料到精煤脱介筛筛上时流速过快对稀介段喷水脱介效果的影响,特在筛上位于一段喷水偏筛后处安装一段圆管与缓冲分离箱溢流管联接,经多点卸流,使其较均匀分布在脱介筛上。

4 应用效果

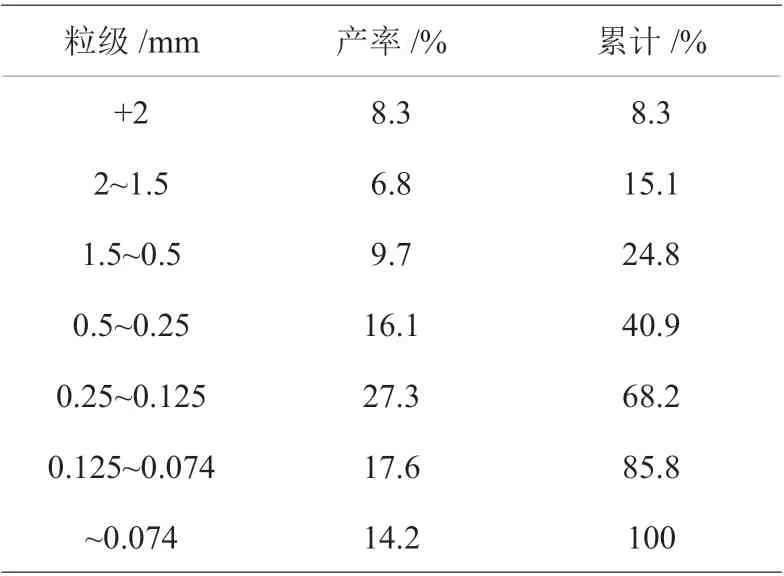

对磁选机入料系统优化改造前后磁选机入料进行粒度分析,见表3、表4。磁选机入料系统优化改造后磁选机堵塞次数由原来的24 次/月降低到0.7次/月。

表3 改造前磁选机入料粒度分析表

表4 改造后磁选机入料粒度分析

通过以上数据对比可知,磁选机入料系统优化改造后在现场应用效果较好,通过对离心液粗颗粒的控制,有效解决了磁选机入料处因超限物料引起的堵塞问题,有效提高了系统的生产效率。

5 结语

磁选机入料系统优化改造方式对离心液的处理可以作为选煤工艺处理离心液的一种新的处理方法和思路,对于因离心机结构、筛篮等原因产生的超限颗粒能够得到有效的分离和控制,同时节省了处理事故的大量的人力物力,保障磁选机的正常运行,在各选煤厂有较为广泛的应用前景。