综放工作面软底沿空留巷围岩控制技术研究

2022-12-10朱鹏华

朱鹏华

(霍州煤电集团云厦建筑工程有限公司白龙矿建分公司,山西 霍州 031400)

1 工程概况

木瓜煤矿现阶段主采9#、10#煤层,10-201 工作面位于二盘区准备巷道南翼,工作面上部及周边均为实体煤岩层,根据掘进期间地质揭露情况分析正巷里程0~150 m、920~1045 m,副巷里程936~1081 m,9#、10#层间距0.35~0.7 m,属合并层。10-201 工作面埋深312~515m,开采9+10#煤,煤层厚度5.81~7.73 m,工作面倾斜长度245 m,煤层倾角3~14°,煤层硬度2~3,顶底板岩性特征详见表1。

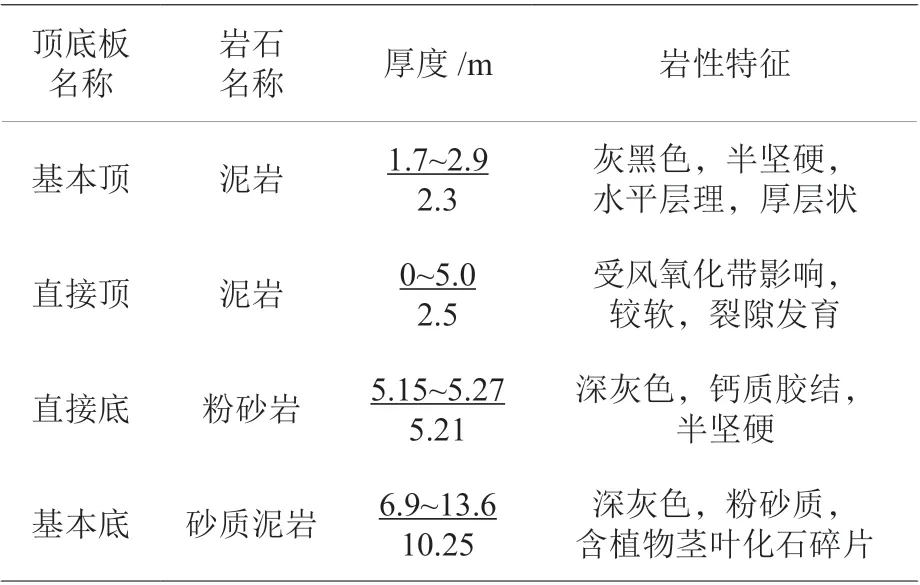

表1 煤层顶板情况表

2 沿空留巷变形破坏分析

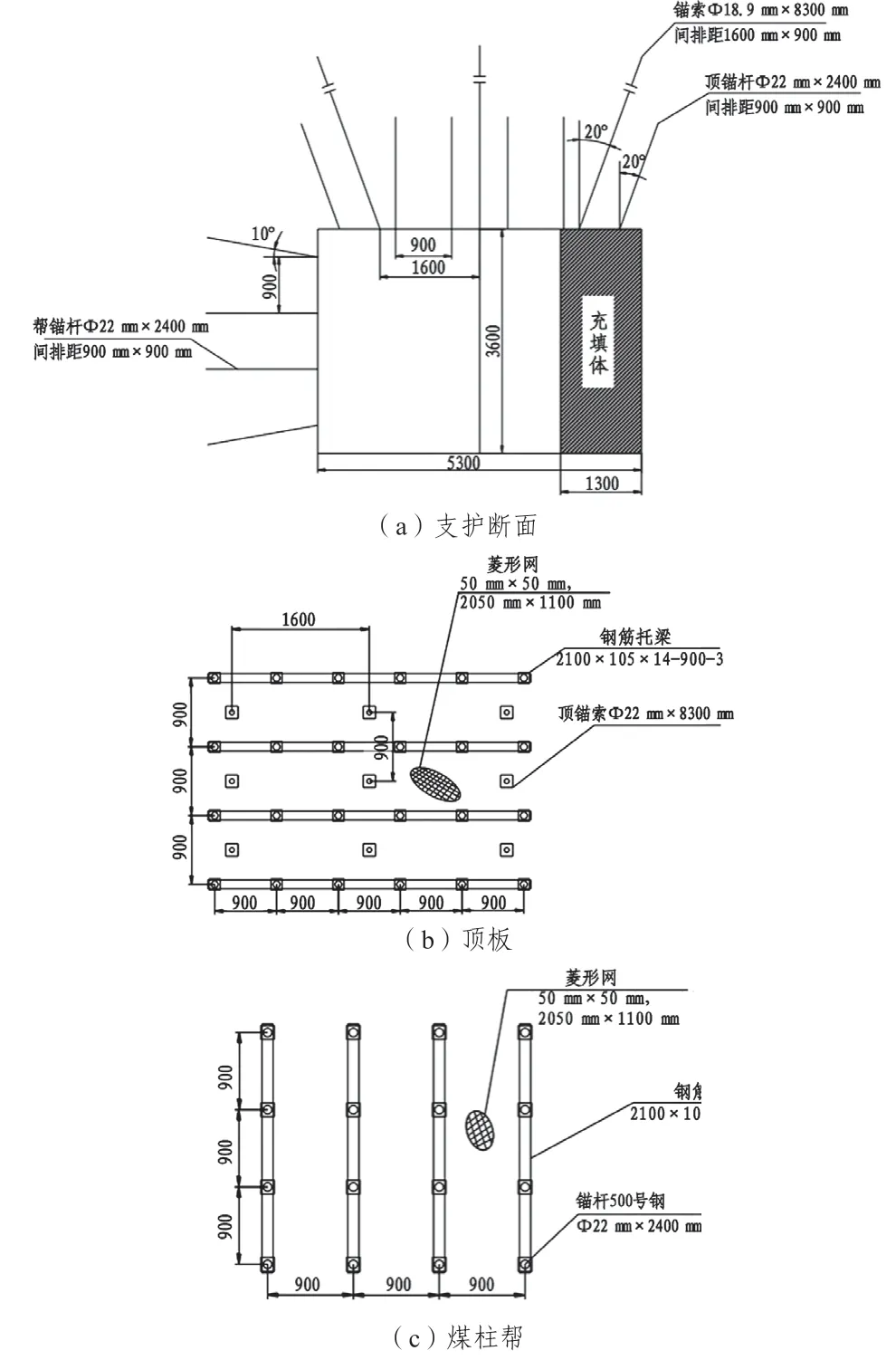

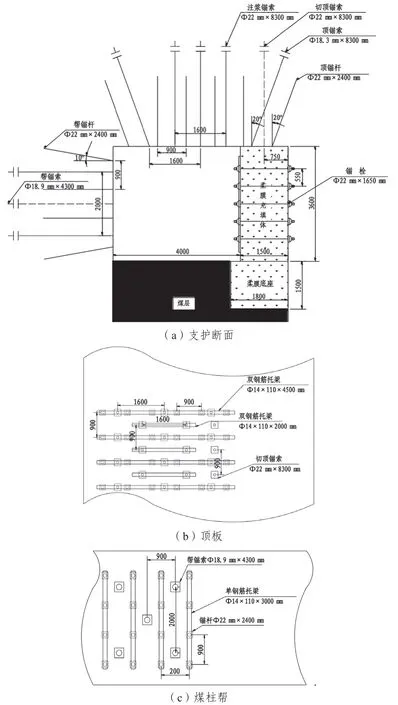

10-201 沿空留巷为10-201 工作面轨道巷,与10-203 工作面运输巷间煤柱宽度45 m,巷道全长1850 m,沿10+11#煤层顶板布置。为回收保护煤柱,设计10-201 轨道巷进行沿空留巷,原沿空留巷支护方式如图1 所示。两侧肩角处锚杆外斜20°布置,间排距均为0.9 m,顶板每排布置3 根锚索,靠近肩角处的外斜10°布置,中部一根沿竖直方向布置,间排距1.6 m×0.9 m,煤柱帮锚杆每排4 根,靠近肩角处锚杆向上偏斜10°布置,间排距0.9 m。实体煤帮侧采用柔模混凝土支护,柔模充填墙体宽度为1.3 m,高度为3.6 m,采用C40 混凝土充填。

图1 沿空留巷原有支护方案(mm)

10-201 工作面回采初期,沿空巷道围岩变形逐渐增大,主要变形形式为底板底鼓及两帮相对内移。留巷约20 d 后,底板最大突出量达到713 mm,底鼓严重,柔模墙底部部分侵入底板,顶板下沉量最大为256 mm,顶板形成沿巷道轴线方向的贯通长裂隙,锚网撕裂绷断,巷道竖直方向整体位移量达到969 mm,煤柱帮片帮量达到489 mm,帮部锚网、梯子梁损坏严重,充填体侧内鼓量达到278 mm,水平方向相对移近量达到767 mm,沿空巷道断面整体收缩严重,无法满足留巷断面需求。

3 沿空留巷充填体参数优化研究

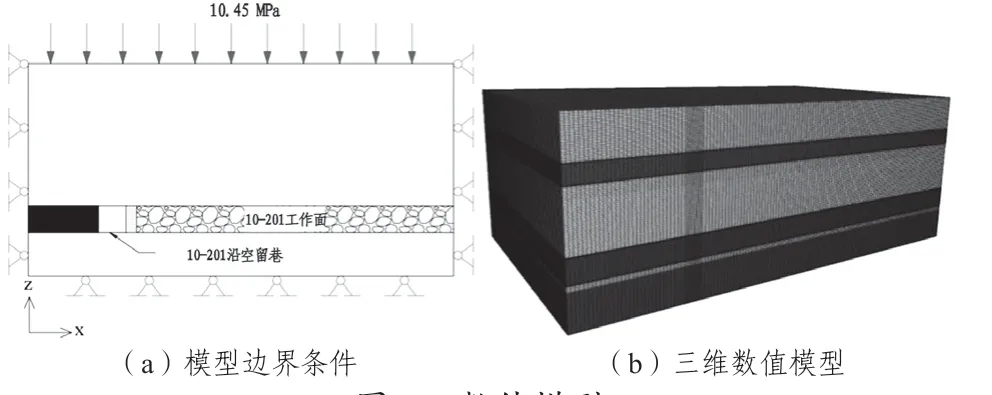

10-201 沿空巷道留巷期间,受到工作面采动影响围岩失稳变形严重,需要更加合理的柔模充填体支护参数来提高留巷围岩的稳定性。依据10-201 工作面现场条件,采用FLAC3D软件进行建模分析[1-2]。由于本次主要研究对象为巷旁充填体对于留巷围岩的稳定性,将数值模型进行简化,模型共由7 层煤岩层组成,建立模型尺寸:长度200 m(X 轴)、宽度100 m(Y 轴)、高度142 m(Z 轴),煤层厚度6.5 m,沿空留巷断面宽×高=5.3 m×3.6 m,模型边界条件约束如图2(a)所示,模型顶面等效垂直应力10.45 MPa,三维数值模型如图2(b)所示。

图2 数值模型

3.1 充填体强度模拟分析

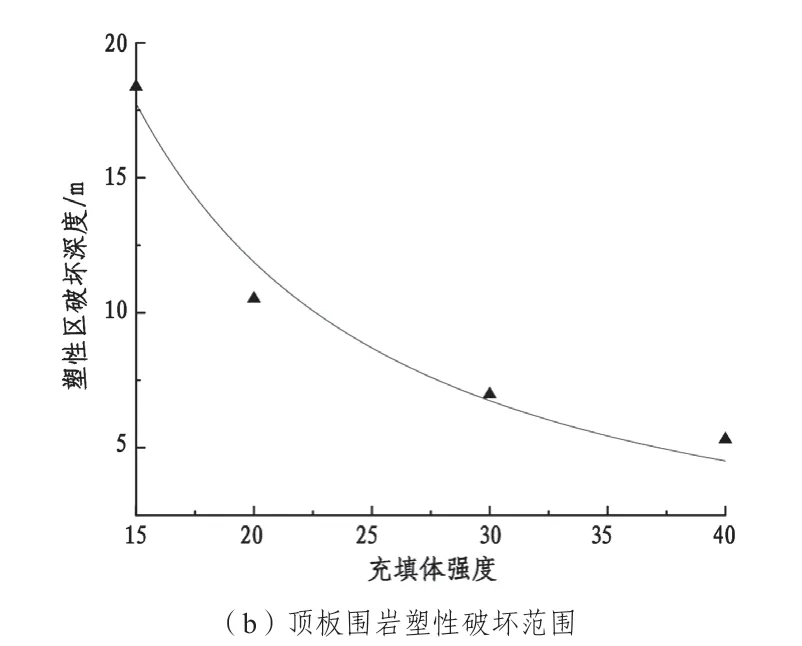

10-201 沿空留巷原有支护方案巷旁充填材料采用C40 混凝土,充填体宽度1.3 m,根据留巷现场破坏情况,巷旁充填体底部切入底板,说明C40 混凝土虽然强度满足要求,但是仍未实现留巷围岩的稳定。因此,设计充填材料分别为C15、C20、C30、C40 混凝土,得到沿空留巷顶板下沉量及顶板岩层塑性破坏范围如图3 所示。由图3 所示结果可以看出,随着巷旁充填体强度的增大,沿空巷道顶板下沉量及顶板岩层塑性破坏范围呈减小趋势。当充填体强度由C15 提高至C20、C30 时,顶板下沉量分别减小54 mm、33 mm,顶板岩层塑性破坏范围分别减小7.5 m、4.0 m;当充填体强度由C30继续提高至C40 时,顶板下沉量减小17 mm,顶板岩层塑性破坏范围减小2.5 m。由此表明,当充填体强度减低时,提高充填材料等级可显著提高留巷顶板岩层稳定性;当充填体强度达到C30 时,提高其强度等级对于留巷围岩稳定性的影响很小。因此,充填体强度为C30 最为恰当。

图3 不同充填体强度条件下沿空留巷变形及塑性破坏模拟结果

3.2 巷旁充填体宽度模拟分析

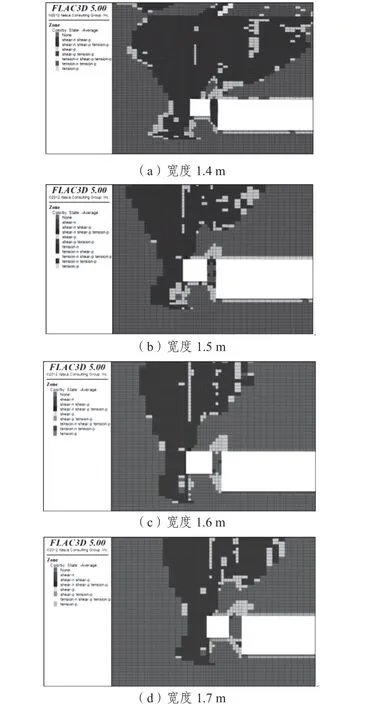

根据10-201 轨道巷留巷初期破坏情况,多处巷旁充填体出现钻底及向巷道内歪斜情况,说明原设计巷旁充填体宽度过窄,故设计模拟方案充填体宽度分别为1.4~1.7 m,整理得到不同充填体宽度条件下沿空留巷围岩塑性破坏特征如图4 所示。

图4 不同充填体宽度条件下留巷围岩塑性破坏特征

充填体宽度为1.4 m 时,工作面回采后,充填体发生剪切破坏,顶板岩层发生大面积的剪切和拉伸破坏,破坏范围达到22.5 m。此时巷旁充填体对于顶板支承能力弱,无法保障沿空留巷的围岩稳定。充填体宽度为1.5 m 时,充填体仅顶部肩角及中部局部发生塑性破坏,具有良好的支承能力,顶板岩层塑性破坏范围显著减小,沿空巷道顶板浅部岩层破坏程度也显著降低。此时已满足维护巷道围岩稳定性的要求。当充填体宽度为1.6 m、1.7 m 时,留巷期间巷旁充填体基本不发生塑性破坏,单充填体上部及下部煤岩体均发生塑性破坏,表明此时充填体强度已满足并超出支护强度要求。考虑施工成本此时充填体宽度过大。综上所述,建议充填体宽度为1.5 m。

4 软底沿空留巷围岩控制技术

10-201 轨道巷沿空留巷期间,由于顶板岩层分布不均,在采动影响下顶板岩层内应力增高,裂隙逐渐扩展发育,大面积塑性破坏,且采空区岩层未及时垮落,导致顶板具有向采空区侧回转下沉的趋势。因此,设计采用注浆锚索+切顶锚索加固措施,注浆锚索布置在常规锚杆+锚索之间,间排距1.6 m×0.9 m,锚索规格为Φ22 mm×8300 mm,采用425 普通硅酸盐水泥浆,在充填体中部对应位置设置一根切顶锚索。工作面回采后,在煤柱帮内形成应力集中,导致煤柱帮片帮、内移严重,因此设计采用短锚索进行补强支护,帮锚索规格为18.9 mm×4300 mm,采用“二一二”布置,间排距2.0 m×0.9 m,均沿水平方向布置;10-201 轨道巷沿煤层顶板布置,巷旁充填体坐落于强度较低的煤层上,在顶板下沉趋势影响下,一是导致巷道底板底鼓变形严重,二是充填体易切入底板或发生歪斜,因此设计通过在柔模墙体之下通过挖槽、浇筑条形基础进行底板加固[3-4]。基槽开挖深度为1.5 m,宽度为1.8 m,充填材料同墙体均为C30 混凝土。为减小柔模墙体的内移量,设计采用直径22 mm 的对拉锚栓进行支护,间排距为0.5 m。10-201 轨道巷留巷支护详情如图5 所示。

图5 10-201 轨道巷留巷支护详图(mm)

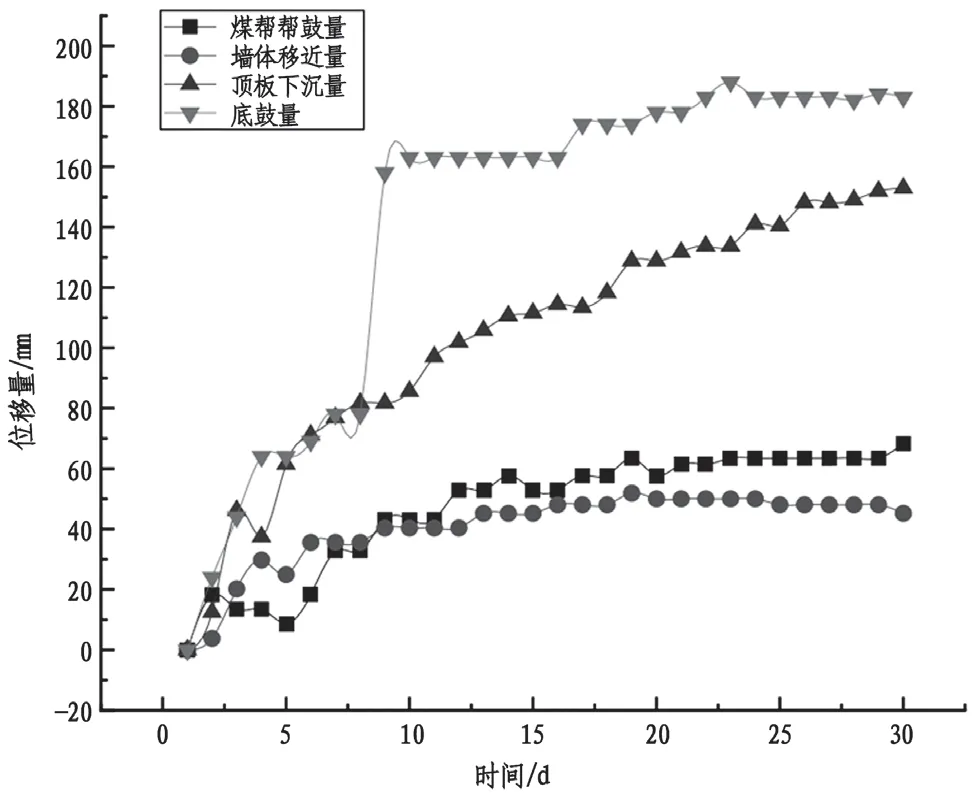

5 留巷支护效果分析

10-201 轨道巷采用优化后支护方案留巷期间,采用十字监测法监测围岩收敛量,测点布置在采用优化留巷支护方案50 m 处,回采工作面推进速度为9.6 m/d,测点开始滞后工作面时第一次记录数据,每日记录一次,整理得到图6 监测结果。优化留巷支护方案条件下,滞后工作面0~100 m 期间,巷道表面收敛变形量增速较快,底板底鼓量由0 mm 增大至162 mm,顶板下沉量由0 mm 增大至83 mm,充填墙体鼓帮量由0 mm 增大至39 mm,煤柱帮鼓帮量由0 mm 增大至41 mm;滞后工作面距离大于100 m 后,巷道围岩收敛变形趋于平缓,底鼓量保持在180 mm 以下,顶板下沉量保持在150 mm 以下,煤柱鼓帮量保持在60 mm 以下,充填墙体鼓帮量保持在50 mm 以下,沿空留巷围岩整体收敛变形保持在较低水平,围岩稳定性良好。

图6 沿空巷道表面变形规律

6 结论及建议

通过对现场实际情况分析、数值模拟、理论分析等手段,设计了10-201 轨道巷沿空留巷优化支护方案,同时得到以下结论:

(1)数值模拟研究分析表明,巷旁充填墙体充填材料合理强度等级为C30,巷旁充填体合理宽度为1.5 m。

(2)采用注浆锚索+切顶锚索提高沿空留巷顶板强度,采用短锚索抑制煤柱帮片帮,通过挖槽、浇筑条形基础进行底板加固,防止充填墙体的歪斜和钻底。

(3)优化沿空留巷支护方案条件下,10-201轨道巷围岩收敛变形量保持在较低水平,留巷效果良好。