一种大容积LNG储罐珍珠岩优化补填充工艺

2022-12-10扬帆,张超

1.目的

LNG储罐投运后,罐壁膨胀珍珠岩受内罐预冷收缩、运行期内罐高—低液位循环、罐内泵振动等因素的影响,开始发生自然沉降,当珍珠岩沉降至吊顶铝板侧下方后,外罐罐壁上部区域将出现漏冷现象,外罐上部表面还会出现湿痕或青苔,长此以往将影响储罐保冷性能和健康状态,给储罐运营带来安全隐患。相比常规16×104m3LNG储罐,20×104m3及以上大容积储罐内罐直径更大,预冷工况下内罐径向收缩量也更大,在运行期间出现珍珠岩沉降的风险也随之增加。因此,有必要对大容积LNG储罐珍珠岩补填充量、填补工艺进行优化,以降低大容积LNG储罐运行期内珍珠岩的补填充次数,提升储罐全生命周期的整体保冷效果,降低储罐运行期安全风险。

2.方法

国内LNG接收站(含储罐)项目的整体开车调试时间一般为3~6个月。调试时,应先对码头卸料管线和储罐进行预冷,这个过程一般在2~4周内完成,与LNG接收站完成开车调试的时间间隔为2~3个月。随后,接收站实现整体投运。因此,可在储罐冷却刚完成后、储罐及接收站投运前开展储罐珍珠岩在线补填充。该优化补填充工艺施工周期约为1个月,不会影响LNG接收站的整体投运时间。优化珍珠岩补填充的具体过程为:大容积LNG储罐完成冷却后,在刚刚建立储罐液位且液位维持在0.5~2.0 m时,随即开展储罐罐壁膨胀珍珠岩保冷层的在线补填充。补填充过程中,要求储罐内压力保持稳定,压力变化小于1.0 kPa·G/h,LNG储罐运行压力维持在12~24 kPa·G。可通过控制BOG(蒸发气体)低温压缩机外输流量来控制LNG储罐操作压力,以避免储罐操作压力过大引起储罐环形空间珍珠岩粉尘漂浮,最终影响补填充实施效果。待膨胀珍珠岩补填充完成后,LNG储罐再继续进液,直至储罐高液位并稳定后,再开展后续储罐性能测试与接收站联合调试等工作。

3.作用和效果

以国内某22×104m3大容积LNG储罐的尺寸为例,按标准GB/T 26978—2021《现场组装立式圆筒平底钢质低温液化气储罐的设计与建造》要求,开展珍珠岩库存预留量计算,结果显示储罐建设期填充库存量中约60%用于储罐首次冷却期间沉降。若采用笔者提出的储罐珍珠岩优化补填充新工艺,可有效增加珍珠岩库存量(增加量约为传统工艺首次预冷后沉降量的2.5倍),确保储罐运行期间珍珠岩高度满足安全运行要求。实施本工艺后,可有效减少大容积LNG储罐在25年运行寿命内的珍珠岩补填次数约2~3次,有效提升储罐运行期保冷整体效果,减少运行期间补填充珍珠岩对储罐生产运行效率的影响。在实现上述珍珠岩库存量的情况下,对比传统储罐设计方案实施效果,以22×104m3储罐为例,实施该优化补填充工艺的储罐外罐高度低1~2 m,建设成本少2 000万人民币。

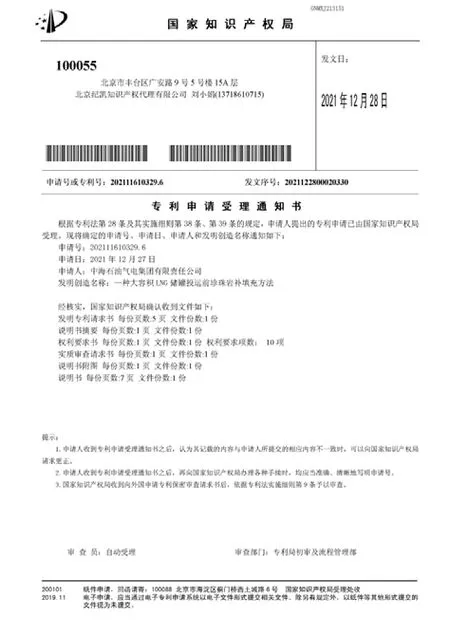

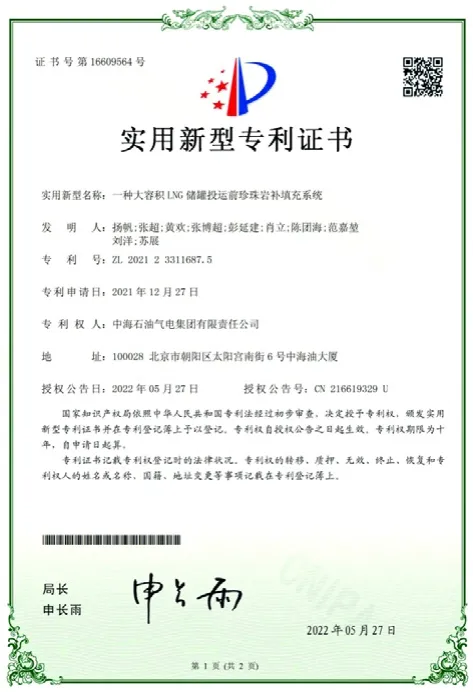

目前该工艺已申报国家发明专利《一种大容积LNG储罐投运前珍珠岩补填充方法(202111610329.6)》(已受理)、国家实用新型专利《一种大容积LNG储罐投运前珍珠岩补填充系统(202123311687.5)》(已授权),分别见图1、图2。

图1 发明专利受理证书(目前实审状态)

图2 实用新型专利授权证书