人工隔板在海域层系天然气水合物藏降压开采中的适应性分析

2022-12-10申鹏飞

吕 涛 潘 杰 蔡 晶 李 冉 申鹏飞

1.西安石油大学石油工程学院 2.中国科学院天然气水合物重点实验室 3.丹麦技术大学燃烧与有害排放控制研究中心 4.河北工程大学矿业与测绘工程学院

0 引言

我国南海天然气水合物(以下简称水合物)资源储量丰富,估计约85×1012m3,是陆地常规天然气总量的2.12倍[1-2]。对其及时有效开发,不仅可填补我国能源需求缺口,还可优化我国以煤炭、石油为主的资源禀赋,提高能源消费结构中天然气占比,进而为“双碳”目标的实现奠定基础[1,3-4]。神狐海域作为我国水合物藏开发研究战略与技术靶区,中国地质调查局分别于2017年及2020年在该区域成功实施了短期海域水合物藏直井和水平井降压试采工程,实现了“探索性试采”向“试验性试采”的重大跨越[5-7]。

大量实验室研究与数次矿藏试采结果均表明,降压法是未来水合物藏开采的主要手段,但海域水合物储藏渗透率低下且处于富水环境,这种自身特异性延缓了其产业化的脚步。因此,学者们在实验室通过复杂结构井、井网或储层改造等方式的尝试,试图打破储层渗透率对海域水合物藏降压开采的制约。毛佩筱等[8]发现采用降压联合热激法时,水平分支井有利于水合物藏稳产的实现;李文龙等[9-10]指出大位移水平井或多分支井可提高水合物藏降压生产效率,或可适用于未来海域水合物藏开发;Wang等[11]通过实验对比了多直井或水平井联采时水合物藏的生产特性;陈朝阳等[12]通过数值模拟发现垂直井网降压开采可提高水合物藏采收率和井口产能;日本21世纪水合物研发计划联盟提出了一套24口直井的水合物藏商业开采井网部署方案[13];Deepak等[14-15]针对印度KG盆地水合物藏开展了井网联合开采的商业经济评价;Konno等[16-18]证实了水合物藏水力压裂的可行性,并指出压裂区域的高渗透性可有效促进沉积层内流体流动;Zhao等[19-20]发现水力压裂可显著促进水合物分解,提高井口产能且其会随裂缝长度增加而愈加显著。然而,诸多方式实施的本质均是欲扩大井筒泄流面积或提高储层渗透率来实现储藏的增产促产,随之势必会恶化井口产水矛盾,加剧邻近层孔隙水的入侵,阻碍水合物分解及自由气汇入井筒,这也是目前海域水合物藏单井产量低、稳产周期短的主要原因之一。

传统油气藏开发领域,类似于人工隔板堵水技术的应用已非常成熟。通过向储层注入水溶性聚合物和有机交联剂,二者交联反应产生凝胶,其吸水膨胀后占据沉积物孔隙,进而可实现阻水目的[21-23]。鉴于其显著的减水增效性,Sun等[24]创新性地提出在水合物层上部人为生成不可渗透CO2水合物盖层以提高井口产能,并通过实验得以验证;Zhao等[25]通过数值模拟发现单层海域水合物藏中人工隔板的敷设可阻挡盖层孔隙水涌入井筒,促进水合物分解及井口产气。我国神狐海域水合物藏为水合物、自由气与自由水三相共存分层体系[26],其中自由气的角色不可忽视,目前仍缺少该方面的研究。

为抑制或延缓海域层系水合物藏开采过程中的水锥效应,实现水合物藏稳气控水、量级增产的目的,笔者鉴于传统油气藏人工隔板堵水技术理念,以我国神狐海域三相共存水合物藏地质特性为背景,采用TOUGH+HYDRATE数值软件模拟了矿场尺度海域水合物藏敷设人工隔板后的降压生产过程,分析了其井口产气/产水规律、压力/温度场及水合物/自由水饱和度空间分布规律,并进行了隔板半径对生产特性的敏感性分析,以期探究人工隔板堵水技术在海域层系水合物藏开采中的适应性。

1 数值模型

1.1 储藏特征

模拟区域为我国南海北陆神狐海域W17站位水合物富集区,平均水合物层厚度57 m,整个水合物藏呈南北向分布,面积约为6.42 km2,站位隶属于珠江口盆地白云凹陷的一部分[27]。钻探及样品分析结果显示:W17站位水深1 266 m,水合物赋存于海底以下201~251 m,储藏孔隙度(φ)介于0.32~0.35,平均水合物饱和度(SH)为0.31,平均水饱和度(SA)为0.56,平均自由气饱和度(SG)为0.13[26],渗透率(K)介于1.5~2.9 mD。此区域地温梯度介于0.043~0.068℃/m,孔隙水盐度质量分数介于2.90%~3.15%[5,28]。

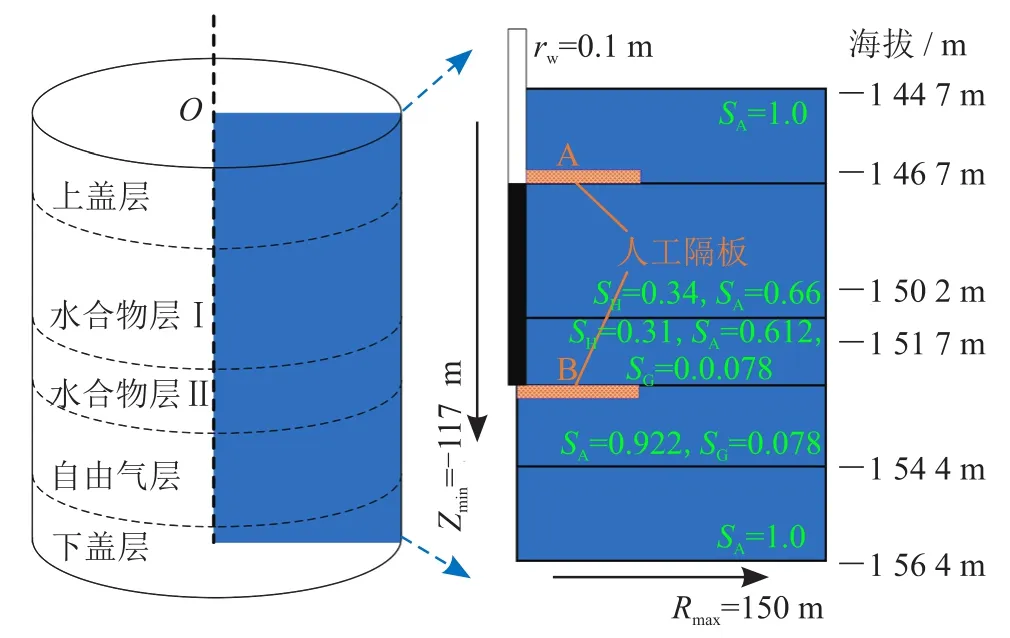

1.2 模型描述及网格划分

图1为建立的模拟区域水合物藏物理模型示意图,具体假设条件与本文参考文献[12]一致,这里不再赘述。整体模拟区域为圆柱形(轴向为Z,径向为R),上、下盖层厚20 m(-20 m ≤Z≤0 m,-117 m≤Z≤-97 m),水合物层Ⅰ厚35 m(-55 m≤Z≤-20 m),水合物层Ⅱ厚15 m(-70 m≤Z≤-55 m),自由气层厚27 m(-97 m≤Z≤-70 m)。所建模型径向长度取值150 m,足够描述开采过程中水合物藏径向压力传播[14]。其他相关参数:上盖层,SA= 1.00,φ= 0.35,K= 2.9 mD;水合物层Ⅰ,SH= 0.34,SA= 0.66,φ= 0.35,K= 2.9 mD;水合物层Ⅱ,SH= 0.31,SA= 0.612,SG= 0.078,φ= 0.33,K= 1.5 mD;自由气层,SA= 0.922,SG= 0.078,φ= 0.32,K= 7.4 mD;下盖层,SA= 1.00,φ= 0.32,K= 7.4 mD[5];气体组分定义为100% CH4,孔隙水盐度(质量分数)为3.05%;沉积层密度为2 200 kg/m3,干、湿热导率分别为1.0 W/(m·K)及1.7 W/(m·K);复合导热系数模型、毛细管压力模型及相对渗透率模型详见本文参考文献[12]。

图1 模拟区域水合物藏物理模型示意图

本文模拟的0 m≤R≤150 m,-117 m≤Z≤0 m圆柱体系沿着R、Z方向共计被离散为81×194 = 15 714个网格,其中包含15 452个活跃网格,模拟区域的最上、下层边界被定义为非活跃网格,即温度和压力在模拟过程中保持恒定。沿Z方向,上、下盖层分别被均匀划分为20个网格,ΔZ为1.0 m;水合物层Ⅰ、水合物层Ⅱ及自由气层分别被均匀划分为70、30、54个网格,ΔZ为0.5 m。沿R方向将网格依据对数增长的方式进行划分,其中初始网格长度为0.05 m,最大网格长度7.89 m。水合物层Ⅰ、水合物层Ⅱ、自由气层与井筒附近网格划分致密,以便为更准确地描述区域内传热传质过程。上述划分网格共产生31 153个耦合数值方程。

1.3 初始及边界条件

上、下边界层即最顶端与最底部的一层网格,其温度和压力设置为恒定[29],水合物藏模型初始化依据本文参考文献[30-31]的方法。海床温度为3.7 ℃,依据沉积层地温梯度0.044 3 ℃/m,下边界层温度可直接求取;假定储层压力遵循静水压分布,上、下边界压力可根据温度、压力及海水密度计算[32]。将上、下边界温度、压力值作为试模拟输入参数,通过反复试算确定出各网格的实际初始参数。初始化后,水合物层Ⅱ底部初始压力为15.504 MPa,初始温度为14.82 ℃。为模拟实际开采过程体系外部海水的可补充渗入性,模型上、下边界设定可渗透,最外侧边界则定义为流动边界[33]。

1.4 生产方案

如图1所示,开采井为一半径为0.1 m的直井,生产层段贯穿整个水合物层Ⅰ及水合物层Ⅱ(层Ⅰ水合物储量相对丰富,层Ⅱ温度、压力条件则接近水合物相平衡态,易于分解)。降压开采期间,井筒始终维持定压4.5 MPa,同时假设生产井内:流体遵循达西定律,渗透率取值1×10-9m2(1 000 D),孔隙度为1.0,毛细管压力为0。人工隔板敷设于上盖层(-20 m ≤Z≤-19 m)时,记为隔板A;人工隔板敷设于自由气层时(-71 m≤Z≤-70 m),记为隔板B;上、下隔板同时敷设时,则记为隔板AB。厚度为1.0 m、半径分别为15 m、30 m、45 m及60 m的人工隔板考虑敷设于不同生产情境。模型中仅通过渗透率为0的网格区域来表征人工隔板敷设区域,其导热系数取值与原储层相同[12]。鉴于油气藏领域人工隔板堵水技术的成熟性,这里不考虑隔板的具体实施方法及过程。实际敷设人工隔板时,由于水合物藏本身的致密性,可能需要预先在敷设区域进行水力压裂形成人工裂缝带,随后注入水溶性聚合物和有机交联剂,二者在裂缝区域交联反应产生凝胶封堵物,最终形成封隔体系。

2 结果与讨论

目前为止,TOUGH+HYDRATE已被广泛应用于国内外多个实际天然气水合物藏矿场尺度开采模拟研究,探究不同开采方式下水合物藏分解特性及生产规律,进而为实际水合物藏的开采提供理论指导。基于2017年神狐海域水合物藏单直井试采数据,所建立模型计算结果的准确性已于之前工作中得以验证[12],其可用于后续结果的计算分析,这里不再赘述。

2.1 产气产水特性

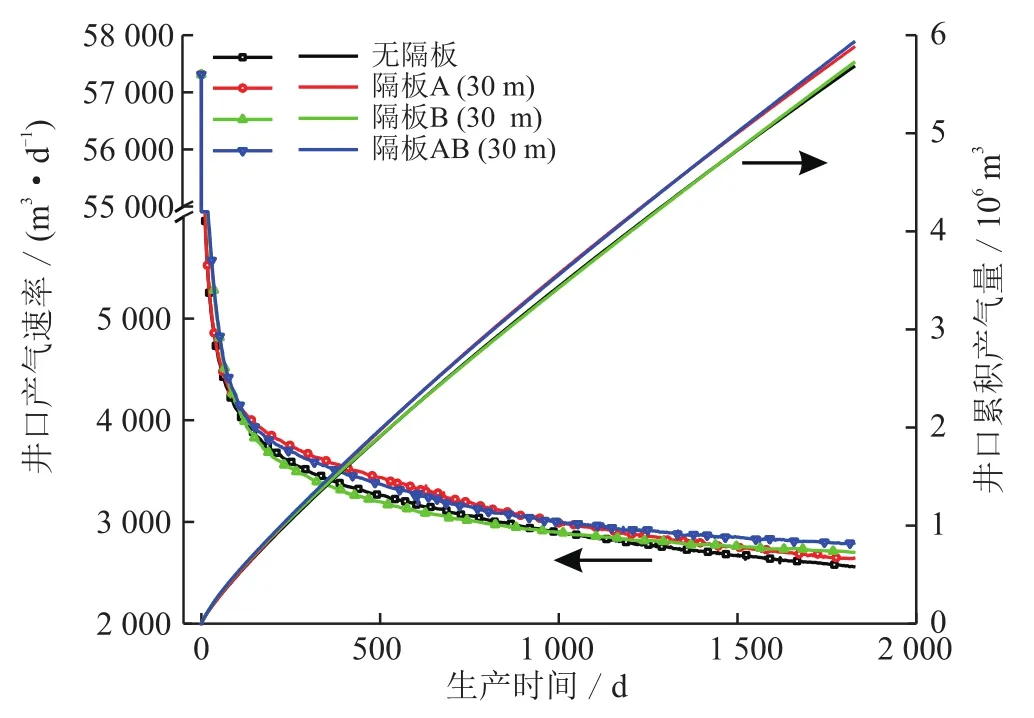

以隔板A、隔板B及隔板AB半径30 m时水合物藏的生产情境为例,分析了敷设人工隔板对海域层系水合物藏降压生产特性(产气产水、温度/压力及水合物/自由水饱和度空间变化规律)的影响。如图2、3所示,定压生产初始时刻,所有情境的井口产气速率、产水速率瞬时达到最大峰值,因为此时井筒与附近沉积层压差最大,有助于储层内水合物分解或自由流体及时汇入井筒。随着井筒附近水合物分解殆尽且流体相对亏空,产气产水迅速降低。其中,井口产气速率不断下降,生产至5年时降至约2 600 m3/d;与产气速率不同,产水速率则较短时间内快速降至最低值约24×104kg/d,随后又呈回升趋势。这是因为随着生产时间增加,水合物层Ⅰ的上端与上盖层、水合物层Ⅱ的下端与下部自由气层相融贯通,沉积层中孔隙水在井筒与沉积层之间压力差的驱动下大量涌向井筒,阻碍气体汇入;同时,水合物分解吸热特性会引起分解区域温度降低,减缓水合物分解,从而使得井口产气产水呈现不同的变化趋势。

通过图2对比不同人工隔板情境水合物藏产气特性,可以发现当上隔板(隔板A)或上、下隔板(隔板AB)同时敷设时,生产过程中的井口产气速率始终略高于无隔板情境,相应地,井口累积产气量也得到了一定提高;而当下隔板(隔板B)存在时,其井口产气速率先稍高于无隔板情境,后又降至其以下,而后又越至其上,这主要与下隔板附近的水合物分解、自由气水的渗流以及水合物层Ⅱ中的初始自由气有关,但其最终井口累积产气量还是稍高于无隔板情境。总体上,人工隔板的敷设对井口产气效果存在一定积极效用,同时综合3种隔板情境的产气结果发现:上、下隔板产生的增气效应存在可叠加性,如生产至5年时,隔板A情境累积增气量约0.197×106m3,隔板B情境累积增气量约0.42×105m3,隔板AB情境累积增气量约0.251×106m3。一方面,可能是由于气体渗透性较强且自身伴有上浮效应,进而下伏自由气可绕过隔板的限制(这也是模型中考虑下隔板敷设于水合物层Ⅱ下部,而不是自由气层下部的主要原因);另一方面,人工隔板敷设后井口产水量下降(图3),井口产出气中累积溶解气量也会相应减少,这便导致不同程度上的井口产气降低。因此,整体上表现为井口累积产气增量大大逊于累积产水减量的现象。

图2 隔板半径为30 m时井口产气速率及累积产气量变化曲线图

图3 隔板半径为30 m时井口产水速率及累积产水量变化曲线图

不同于产气,人工隔板的敷设会对井口产水特性影响较大。如图3所示,当上隔板(隔板A)存在时,因为其可阻碍沉积层内压力垂向传播,同时阻挡上盖层中孔隙水下渗,进而致使井口产水速率及累积产水量显著低于无隔板情境;类似地,当下隔板(隔板B)存在时,其可阻碍自由气层甚至下盖层中孔隙水上侵。此外,两种情境的井口产水存在一定差异,即约770 d之前,上隔板情境的井口产水速率低于下隔板情境,可能是由于水合物层Ⅰ上部边缘融解速率慢于水合物层Ⅱ下部边缘,进而分解水产出较少,同时也一定程度上阻碍了上盖层中孔隙水绕过隔板汇向井筒的过程。随着隔板附近水合物分解殆尽,水合物层Ⅰ与水合物层Ⅱ分别与邻近层相融贯通,上覆孔隙水在重力作用下迅速下渗汇入井筒,而自由气层中自由气的上浮可能会阻碍孔隙水汇入井筒,同时产水特性与上/下盖层、水合物层Ⅰ、水合物Ⅱ及自由气层本身物性差异也密切相关。综合以上多种因素,最终导致上隔板(隔板A)情境井口产水速率高于下隔板(隔板B)情境,但井口累积产水量相差无几;当上、下隔板(隔板AB)同时存在时,可以发现其井口产水速率始终远低于其他情境,5年井口累积产水量相比无隔板情境减少约0.184×109kg,这充分说明了人工隔板在水合物藏开采过程中堵水的有效性,可以起到减水控水的目的。此外,类似于产气,上、下隔板产生的减水效应也存在一定的可叠加性,如隔板A情境累积减水量约9.28%,隔板B情境累积减水量约11.24%,隔板AB情境累积减水量约20.88%。

图4为生产期间井筒内水气通量的变化曲线,可以看出人工隔板的存在会显著影响井筒内水通量,尤其当上、下隔板(隔板AB)同时存在时,其井筒内水通量始终远低于无隔板情境,说明隔板的敷设一定程度上增大了沉积层中自由水的流阻,进而抑制了沉积层内,尤其垂向压力的传播扩散,这将有助于沉积层内水合物分解及分解气产出。

图4 隔板半径为30 m时井筒内水气通量变化曲线图

2.2 压力场、温度场空间分布

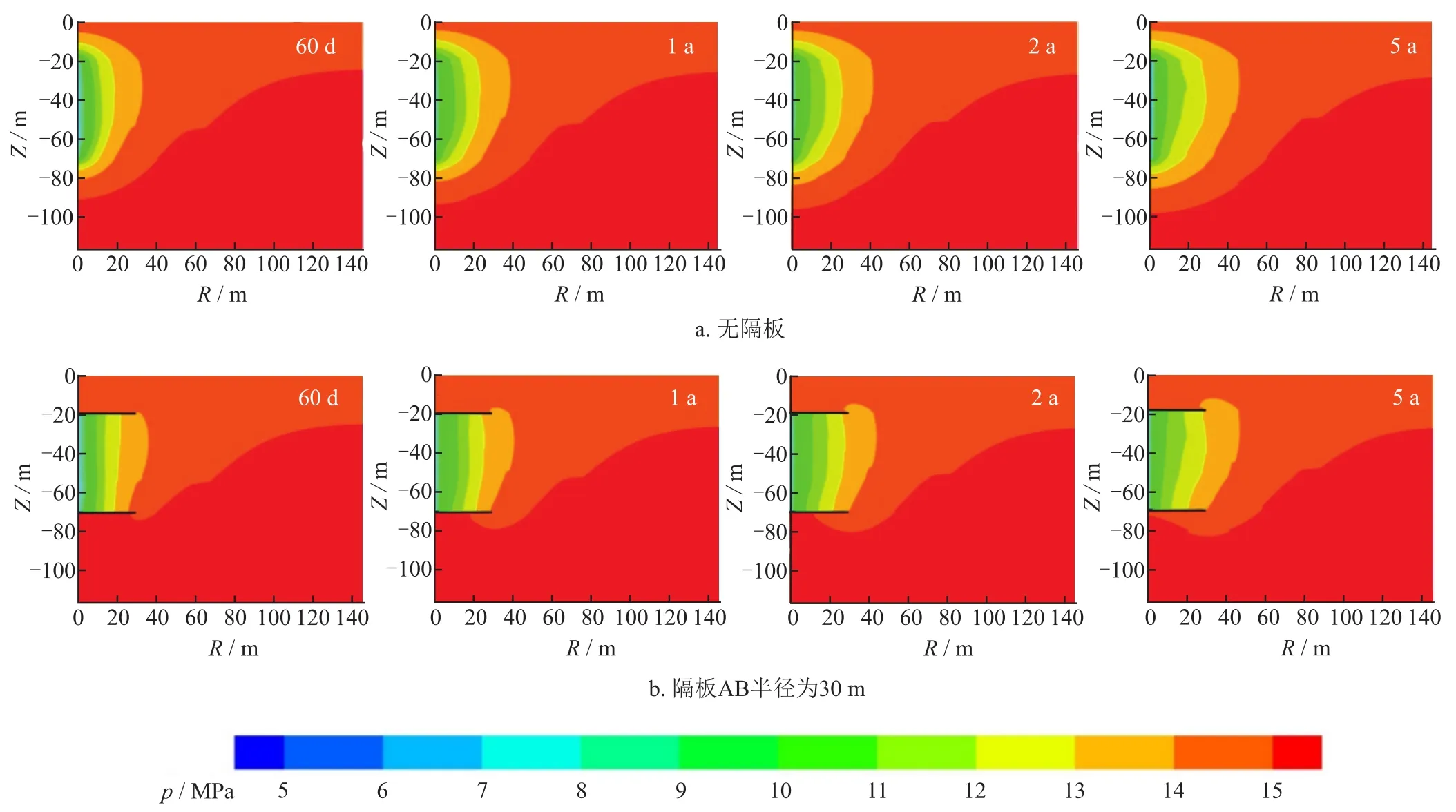

图5对比了不同生产时刻(60 d、1 a、2 a及5 a)无隔板与隔板AB半径为30 m时水合物藏内压力场分布。可以看出,生产期间不同情境从井筒沿径向方向均产生了明显的压力梯度,且随生产时间的延续不断加剧。井筒附近始终存在显著的低压区域,主要是由于此处水合物分解引起区域渗透率增大的缘故。生产至60 d,无隔板情境的压力垂向传播便已显著涉及上盖层与自由气层,隔板AB情境则不同,其隔板附近区域压力垂向传播,仅在末端呈现出绕过隔板的趋势。尽管随生产的持续,其压力传播绕过隔板涉及区域并不断扩大,但隔板附近垂向压力梯度(波及上盖层与自由气层的区域)始终小于无隔板情境。这将显著影响涉及层段孔隙水的渗流特性,进而降低井口产水(图3)。此外,相较无隔板情境,隔板AB情境在整个生产期间沿径向方向的压力传播更为均整,其有助于水合物层Ⅰ及水合物层Ⅱ内水合物分解及气体产出。也就是说,人工隔板不仅可有效阻碍其敷设区域附近沉积层内压力垂向传播,还有助于水合物层压力径向扩散。

图5 无隔板与隔板AB半径为30 m时水合物藏内压力场分布图

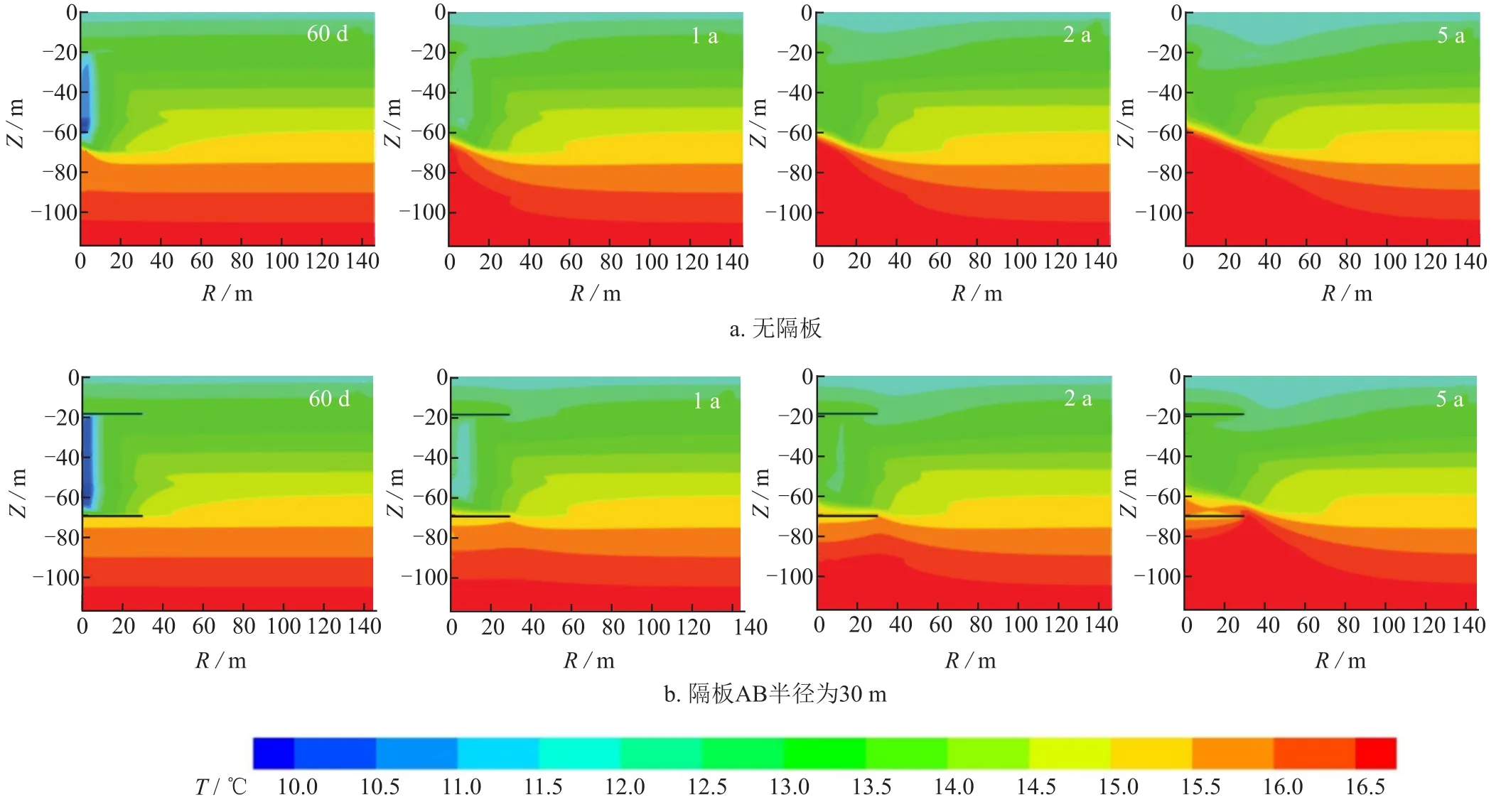

图6对比了不同生产时刻(60 d、1 a、2 a及5 a)无隔板与隔板AB半径为30 m时水合物藏内温度场分布。生产至60 d时,井筒附近尤其是井筒下部(水合物层Ⅱ),便已出现了显著的低温区域,这主要是由于井筒附近水合物分解吸热特性及自由气体涌入井筒引起的“焦汤效应”所致。此时隔板AB情境低温区域面积大于无隔板情境表明前者水合物分解量甚于后者。同时,由于缺乏人工隔板的“保护”,无隔板情境自由气层与下盖层中的孔隙水已在压差的驱动下汇入井筒,呈现“底水锥进”的形式,表现为较高值的等温线汇聚于井筒附近,且此种情形随着生产时间的延续不断加剧。隔板AB情境则不同,其下隔板附近区域温度始终相对较为温和,也就是说底部热流相对涉及较少。相比下隔板附近,上隔板附近区域的温度差异不是很大。由于低温区域与周围环境持续进行热量传递,此区域会逐渐消失。

图6 无隔板与隔板AB半径为30 m时水合物藏内温度场分布图

2.3 水合物及自由水饱和度空间分布

图7、图8分别对比了不同生产时刻(60 d、1 a、2 a及5 a)无隔板与隔板AB半径为30 m时水合物藏内水合物饱和度与自由水饱和度分布。从水合物饱和度分布可以看出,随着生产时间的延续,井筒附近水合物完全分解区域沿径向不断扩大,尤其是上、下分解界面,水合物完全分解区域与相邻层段相融贯通。对于隔板AB情境,上盖层或自由气层孔隙水会在重力或压差作用下绕过隔板汇向井筒(图8),其间在某种程度上会加剧上盖层孔隙水对水合物层上部分解边缘的冲刷,延长底部热流与水合物层下部分解边缘的接触时间,并强化其间热量传递,进而促进水合物分解,这也是隔板末端附近区域水合物分解显著快于无隔板情境的主要原因。此外,通过自由水饱和度分布可看到无隔板情境“底水锥进”的演变过程,而这一过程最终也显著降低了井筒附近自由气的有效汇入面积。相比之下,人工隔板敷设可有效实现生产过程中的阻水效应,进而有助于井口综合含水率的降低。

图7 无隔板与隔板AB半径为30 m时水合物藏内水合物饱和度分布图

图8 无隔板与隔板AB半径为30 m时水合物藏内自由水饱和度分布图

2.4 隔板半径对生产特性的影响

进一步地,考察了不同隔板AB半径(0 m、15 m、30 m、45 m及60 m)对海域层系水合物藏降压生产特性的影响规律。从图9可以看出,随着隔板AB半径从0 m增至60 m,生产至5年时井口累积产水量持续显著降低,井口累积产气量连续增加,相应地,井口综合含水率从13.45%降至7.8%,这将大大有助于水合物藏生产效益的提升。此外,隔板AB的敷设将显著促进水合物藏内水合物分解(图10)。生产至5年时,无隔板情境水合物分解率仅有3.84%;隔板AB半径为60 m时,其水合物分解率可达6.32%。一方面表明人工隔板的敷设有助于水合物分解;另一方面,综合产气产水效果则会发现仅靠人工隔板联合降压开采当前水合物藏,仍不足以实现商业化效益,依然停留在产气低下、入不敷出(投入资本远大于产出效益)的局面。因此,未来水合物藏商业化开采不能仅局限于传统油气藏生产技术的借鉴,还应多角度自主创新、降本增效,可考虑油/气/水合物多资源联采模式,最终实现海底局部智能化、灵活分布式开采方式(井下梦工厂)。

图9 不同隔板AB半径生产至5年时井口累积产气、产水量及综合含水率变化曲线图

图10 不同隔板AB半径时水合物分解率变化曲线图

3 结论

1)敷设人工隔板时,井口累积产气量会不同程度增加,井口累积产水量则显著减少,因为隔板的敷设会显著增大沉积层中自由水的流阻。整体上井口累积产气增量大大逊于累积产水减量,因为自由水中溶解气也是井口产气的重要来源。上、下隔板在井口累积增气或减水方面均存在一定的可叠加性。

2)上、下隔板同时敷设时,其整个生产期间径向压力传播更为均整,即人工隔板的存在不仅可有效阻碍敷设区域附近沉积层内压力垂向传播,还有助于水合物层压力径向扩散,进而促进水合物分解及气体产出。井筒附近尤其是下部温度始终相对较为温和,表明底部热流相对较少被涉及。饱和度空间分布结果显示,隔板末端附近区域水合物分解快于无隔板情境,且隔板的存在会降低井筒附近自由水有效汇入面积。

3)随着上、下隔板半径的增加,水合物分解率及井口累积产气量持续增加,井口累积产水量快速下降,进而井口综合含水率显著降低,这将有助于海域水合物藏生产效益的提升。

4)人工隔板堵水技术适应于海域水合物藏降压生产,但仅靠人工隔板联合降压开采海域层系水合物藏,仍难以实现商业化效益。未来水合物藏开采还应重视降本增效,同时可考虑油/气/水合物多资源联采模式及海底局部智能化、灵活分布式开采方式的实现。