工业机器人在燃料智能化中的应用

2022-12-09张立强

张立强

(国家能源集团 山西电力有限公司,山西 太原 030006)

0 引 言

煤炭是燃煤发电企业的主要燃料。近年来燃煤发电企业在燃料管理创新、技术改造等方面做了大量工作,取得了一定成效。随着人工智能、信息技术的进步,燃料智能化在推广中不断完善,其技术装备和管理系统得到了很大发展,实现了燃料采、制、传、存、化全作业流程的自动化和燃料管理全过程无人为干预,变“人防”为“技防”,所有作业流程系统自动完成,无人干预,设备采用标准规范有据可循,历史过程数据可追根溯源,实现“人与样品隔离”、“人与数据隔离”。

在实现“碳达峰、碳中和”目标和碳交易中,碳排放数据是推进碳市场健康有序发展和碳达峰碳中和工作的基础。加强碳排放数据质量管理事关实现碳达峰碳中和目标、绿色低碳发展全局、气候应对和国际关系。根据生态环境部发布的《企业温室气体排放核算方法与报告指南》发电设施(2022年修订版),核算化石燃料燃烧碳排放量需要获取3个参数,分别是化石燃料消耗量、元素碳含量和碳氧化率。其中化石燃料消耗量要求开展实测,燃煤的元素碳含量要求实测。燃煤消耗量优先采用皮带秤或耐压计,测量给煤机的入炉煤测量数据,对燃煤元素碳检测指南给出了3种方式:入炉煤每日检测、入厂煤每批次检测、入炉煤每月检测。在此背景下,各燃煤发电企业加快智能化升级,推动燃料智能化系统全覆盖,提升碳排放数据质量管理,助力“双碳”目标的实现。

近年来,随着机器人技术的快速发展及其应用领域的拓展,燃料采、制、化机器人自动化模式也随之产生并不断趋于完善。机器人可替代大量原应由采样、制样、化验人员完成的繁琐工作,最大限度的减轻了人员的工作强度,避免了人工作业过程中的人为误差,杜绝人为因素的干扰。机器人技术在燃料智能化中的应用,带来了燃料采、制、化流程的高度柔性化,提高了系统整体稳定性、可靠性。尤其是机器人智能化验系统,实现燃料化验过程无人参与作业,补齐燃料管理智能化的最后一块短板。

1 工业机器人

机器人(Robot)是自动执行工作的机器装置,是高级整合控制论、机械电子、计算机、材料和仿生学的产物。机器人一般由执行机构、驱动装置、检测装置、控制系统等组成,执行机构是机器人本体;驱动装置是驱使执行机构运动的机构,按照控制系统发出的指令信号,借助于动力元件使机器人进行动作;检测装置用于检测机器人各部分的内部状况是否按预定信息动作,以及获取有关机器人的作业对象及外界环境等方面的信息,自动适应外界情况变化;控制系统是机器人大脑,是决定机器人功能和性能的主要因素。

工业机器人是面向工业领域的多关节机械手或多自由度的机器装置,它能自动执行工作,是靠自身动力和控制能力来实现各种功能的一种机器,是集机械、电子、控制、计算机、传感器、人工智能等多学科先进技术于一体的现代制造业重要的自动化装备。由于工业机器人具有一定的通用性和适应性,在汽车制造业、电子电气行业、橡胶及塑料工业、食品行业、化工行业、玻璃行业等大幅推广应用。目前中国工业机器人行业产销需求量大,是全球增长速度最快的工业机器人市场。工业机器人由机械部分、传感部分和控制部分组成,工业机器人种类比较多,最常见的是6个自由度的六轴机器人,含旋转(1号轴)、大臂(2号轴)、小臂(3号轴)、手腕旋转(4号轴)、手腕摆动(5号轴)和手腕回转(6号轴)。6个关节合成实现末端的6自由度动作,每个轴都是通过模拟人手的关节来操作的。1号轴是连接底座的部分,主要承担本体的重量和本体的左右回转。2号轴控制机器人大臂的前后摆动和整个手臂的上下运动。3号轴用于小臂的运动。4号轴手腕旋转运动,运动的范围相当于人的手臂,但不是360度。5号轴手腕上下摆运动。6号轴手腕圆周运动,可360度旋转。ABB6轴工业机器人如图1所示。

图1 6轴工业机器人Fig.1 6-axis industrial robot

2 工业机器人在燃料智能化中的应用

2.1 机器人制样系统

机器人制样系统是新一代全自动制样系统,根据传统实验室制样工艺流程,优化设计机器人制样操作工作流程,控制机器人及制样设备进行制样工作,依次制取出煤样的全水分样品、存查样品与分析样品并称重封装,完全符合实验室制样的相关国家(行业)标准标准及要求。系统以工业机器人与计算机为核心,配合专用制样设备,制样过程自动化控制,信息化管理,性能稳定可靠,速度快,动作精准,误差小。系统采用结构紧凑、工作范围大、防护等级高、易于编程的六轴工业机器人。特制的专用手爪通过控制手爪张开幅度大小实现对系统不同尺寸容器的抓取。

机器人制样系统主要包括机械手、初级/次级破碎单元、缩分单元、烘干单元、研磨单元、煤样封装单元、除尘系统等(可选配在线全水测试系统与前级干燥系统)。系统可广泛应用于燃煤电厂、煤炭、港口、冶金、水泥等行业,主要制造厂家有湖南三德、赛摩电气、沈阳新松、湖南万通等。机器人制样系统样品抓取如图2所示。

图2 机器人制样系统样品抓取Fig.2 Sample grabbing of robot sample preparation system

2.1.1 符合标准

GB/T474《煤样的制备方法》;GB/T19494.3《煤炭机械化采样第3部分精密度测定与偏倚试验》;GB/T19494.2《煤炭机械化采样第2部分煤样的制备》;GB/T12642《工业机器人性能规范及试验方法》。

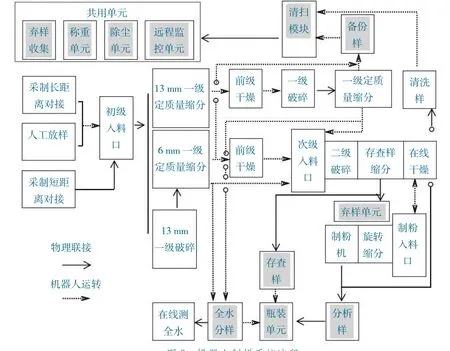

2.1.2 系统流程

(1)解码及制样流程:原煤样桶进入机器人制样系统的原煤样进样后,原煤样进样模块内的读写码器即解码原煤样桶信息卡上的编码信息并上传制样控制系统,制样控制系统的计算机根据原煤样粒度、重量、水分等信息选择匹配的制样流程,根据原煤样重量信息选择缩分模块的定质量缩分器的缩分比,原煤样粒度信息选择制样流程是否经过旁路破碎模块,原煤样水分信息选择制样流程的烘干模块干燥时间。

(2)制取全水分煤样:原煤样进样模块输送原煤样桶至制样机器人抓取位,制样机器人按工艺流程依次抓取原煤样桶送入旁路破碎模块(原煤样>6 mm)或者缩分模块(原煤样<6 mm),然后送入缩分模块制取125 kg的6 mm全水分煤样。

(3)制取存查样:共用样进破碎模块破碎后再次送入缩分模块制取700 g的3 mm存查煤样及3 mm分析样。

(4)制取分析样:将上级3 mm分析样留取400 g进入烘干模块烘干,烘干后的3 mm分析样送入研磨模块制取0.2 mm的分析样与备查样。

(5)样品封装及发送:制取的全水分煤样、存查煤样与分析煤样由样品称重封装及发送模块进行称重封装并对样品瓶的信息卡写码生成新的编码然后自动转入样品发送站。

(6)机器人制样系统流程如图3所示。

图3 机器人制样系统流程Fig.3 Flow chart of robot sample preparation system

2.1.3 系统特点

(1)全过程可视,结果精准可控、可信、可追溯。透明设计,机械动作一目了然,容器是否清洗干净,样品是否有残留,肉眼可见,全程可视,过程更加可信。

(2)样品代表性好。采用6轴机器人自动完成样品的转运和容器清扫,可有效避免转运环节的交叉污染与漏料问题,确保样品结果可信;从入料、破碎、缩分、制粉到打包,所有环节都有重量监测,且装煤样容器可实时清扫,依托制样全环节重量监测技术,可提供各时段内各环节样品损失率、样品重量稳定性分析;系统制粉收集率大于98%、过筛率100%,样品代表性好;循环粉尘收集,制样过程中产生的粉尘可回收至原煤样中,样品代表性提升,粉尘污染降低。

(3)无人值守智能运行。采用机器人完成样品转运、容器清扫、灌装等动作,减少系统运动机构数量,系统稳定性大幅提升;一键式操作,系统自动全通运行,全程杜绝人为干预;具备智能提醒功能(测试开始/结束提醒、故障提醒、定向推送),可无缝对接无人化验系统、全通采样系统,实现采制输存化全流程无人化运行。

(4)模块化设计,制样方案灵活,适用范围广。制样流程调整灵活,内置多种制样方案(制样流程、烘干时间、缩分比)根据样品参数自动灵活调整,系统自动选择制样方案。机器人的灵活性,带来了制样流程的高度柔性化,可根据用户需求合理增配或调整功能模块,制样方案多样性增加。

2.2 机器人化验系统

机器人化验系统是煤质分析仪器与智能机器人系统的深度融合与开发应用,由控制中心按照每项化验检测工艺流程顺序控制机器人及仪器运行,实现了煤质化验向自动化、智能化的转变,系统与燃料智能化系统对接,系统可实现从样瓶到发热量、全硫、内水分、灰分、挥发分、CHN元素含量等测试数据的全过程无人干预。机器人化验系统是当前数字化标准实验室的发展趋势,测试结果完全符合现行国标标准,化验结果可用于结算。

机器人化验系统以机器人为中心,其他设备环绕布局的方式。主要组成部分包括智能机器人,自动化分析设备(量热、测硫、工业分析、元素分析),样瓶自动开盖及取样装置,自动称量装置,氧弹装样及清洗装置,电气控制系统,化验分析和数据管理软件系统等。功能包括:样瓶自动接收、样品摇匀、样瓶开盖、样瓶回传、样品自动称量、氧弹自动拆装清洗、自动化分析(量热、测硫、工业分析、元素分析)、自动弃样、坩埚清洗、自动数据上传、自动数据分析。系统可广泛应用于燃煤电厂、煤炭、港口、冶金、水泥等行业。机器人化验系统坩埚抓取如图4所示。

图4 机器人化验系统坩埚抓取Fig.4 Crucible grabbing of robot testing system

2.2.1 符合标准

GB/T3715《煤质及煤分析有关术语》;GB/T483《煤炭分析试验方法一般规定》;GB/T212《煤的工业分析方法》;GB/T213《煤的发热量测定方法》;GB/T214《煤中全硫的测定方法》;GB/T30733《煤中碳氢氮的测定仪器法》;GB/T12642《工业机器人性能规范及试验方法》。

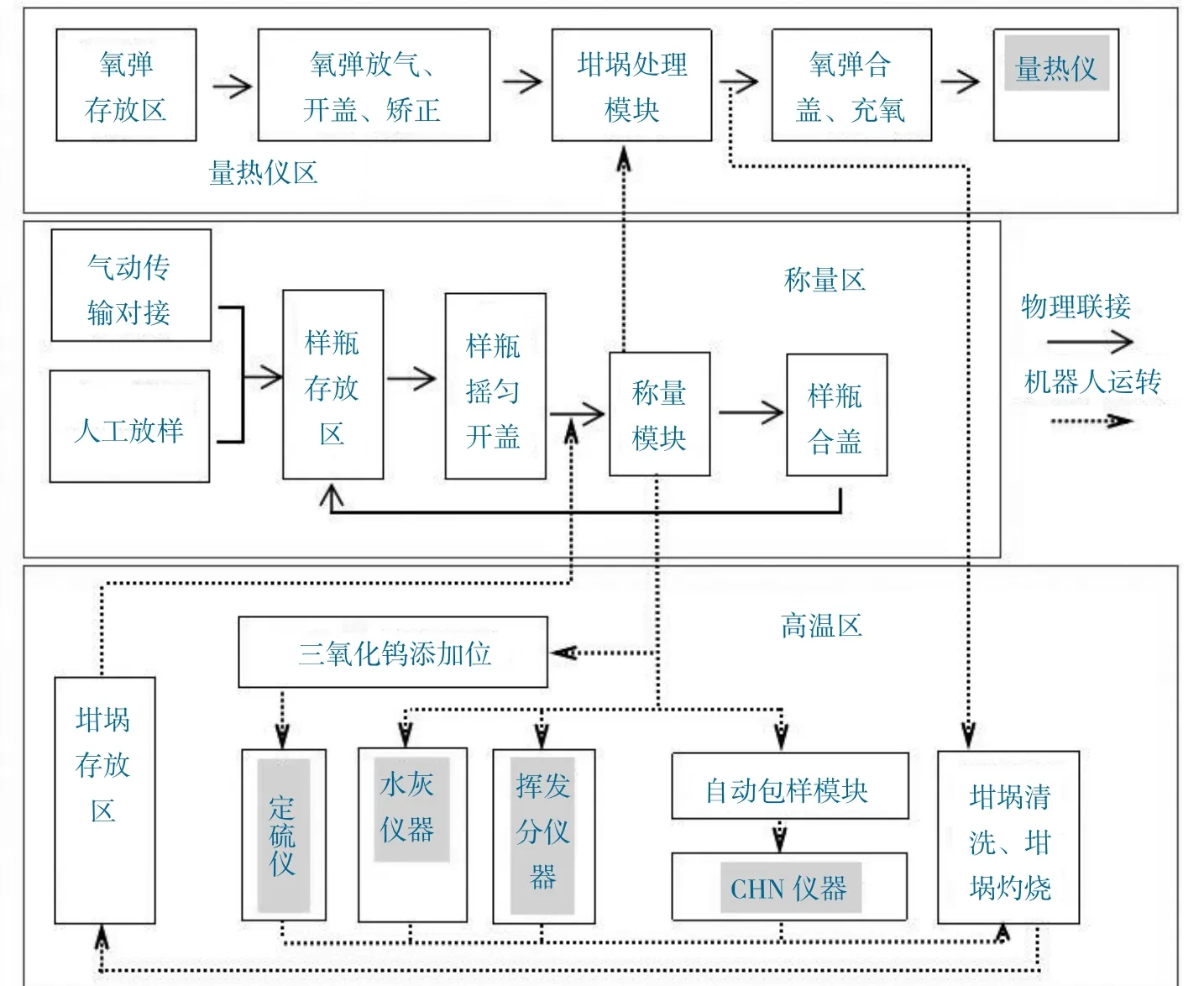

2.2.2 系统流程

机器人系统由高温区、量热仪区、称量区、坩埚存放区组成。高温区由用于测定样品中全硫指标的硫模块(自动定硫仪)、用于测定样品中分析水灰分指标的水灰模块(工业分析仪)、用于测试样品中挥发分指标挥发分模块(工业分析仪)、用于测硫样品自动添加三氧化钨使用的添加剂模块、负责坩埚在不同工位的转运的机器人模块、对已完成实验的坩埚进行自动清理的清扫模块、与各分析设备连接对应上位机软件的工控机组成。量热仪区由用于氧弹的存储模块、对氧弹执行合盖和开盖动作的开合盖模块、用于氧弹筒内废水倒出清洗加水模块、执行坩埚装取的处理模块、执行氧弹废气放气的操作模块、自动执行氧弹充氧模块、负责氧弹在不同工位之间的转运工作机器人模块、用于测试样品中发热量指标的量热仪、与各控量热仪连接对应上位机软件的计算机组成。称量区由暂存测试样瓶的存储模块、对样瓶进行合盖和开盖的开合盖模块、用于与气动传输对接的收发模块、负责样瓶在不同工位之间转运的机器人模块、对样瓶内样品进行摇匀的工位、称取各个指标所需样品的称量模块、安装无人化验系统总控制软件计算机组成。

工作流程:接收指令,机器人机械手动作并精确定位;物料样品准备、称取、抓运;物料分析仪器依次进样并工作;器皿回收;加样器清洗等。机器人化验系统流程如图5所示。

图5 机器人化验系统流程Fig.5 Flow chart of robot laboratory system

2.2.3 系统特点

(1)无人值守,智能运行。智能控制,一键操作,系统即可全自动完成样品的发热量、水分、灰分、挥发分、硫、碳、氢、氮等指标的分析检测;可无缝对接自动制样、气动传输等前级系统,真正实现采制输存化的全流程无人化;坩埚自动清理、自动灼烧,循环使用,全程无人干预;全自动称量,整个测试过程无需人工转移和清洗称量器/样品转移器;智能提醒(测试开始/结束提醒、故障提醒、定向推送等),无人值守。系统软件融合实验室管理系统功能,可对化验过程数据进行分析,专家审核测试结果;具备标准数据接口,可联网远程传输数据,并接受燃料智能管控系统远程集中管控。

(2)全过程可视,结果精准可控、可信、可追溯。样品称量时,样瓶多次摇晃,样勺多次舀取,称量精准,样品代表性好;量热仪、工业分析仪、元素分析仪等作为子模块,测试精准;实验过程中,操作人员无需接触样品、坩埚、称量器或其它实验器具,杜绝人为干预、弄虚作假等;可视化设计,可实时观察和监测整个实验过程,实验过程更加可控、可信、可追溯。

(3)环境适应性强,占地面积小。整体模块化设计,可灵活配置仪器的数量和种类,满足不同行业的需求;系统集成度高,体积小,内置维护和操作空间。系统内按试验需求分区隔离,内置恒温恒湿系统、烟尘排风系统,各模块实验环境相对独立,互不干扰。

(4)维护安全、方便。一旦有人非法进入机器人区域,系统自动停机,避免人身伤害;具备机器人碰撞保护功能,避免设备损坏。系统具备完备的故障报警、故障提示、故障保护及故障恢复的异常处理机制;所有系统故障报警信息会推送到客户手机端,在故障报警窗口中各种故障均提供有故障解决方案,系统会根据预设的故障等级,自动执行故障保护功能,故障解除后,具有一键故障恢复的功能。

2.3 智能存查样系统

智能存样系统主要设备由控制系统、操作台、机械手(或机器人)、存样柜、电子门禁及相关设备组成。与样瓶气送系统无缝对接,可自动接收从全自动制样系统或人工制样室传输过来的煤样瓶,可自动完成煤样瓶的存、取和存储时效管理。发起取样操作后机器人可自动将煤样瓶取出并通过样瓶气送系统传输至化验室,煤样到期后可自动清理弃样。适用于3 mm存查样的存查管理,6 mm(或13 mm)全水分样和0.2 mm分析样的转运及暂存管理。主要制造厂家有长沙开元、湖南三德、赛摩电气、沄汇智能等。智能存样系统机械手抓取如图6所示。

图6 智能存查样系统机械手抓取Fig.6 Robot grasping of intelligent storage sampling system

2.3.1 系统功能

(1)存样功能。自动存样:煤样瓶通过气动传输系统传输至智能存样柜,智能存样柜自动接收存样并分配存放位置。人工存样:存样人员先通过门禁系统进入存样室,启动人工存样程序,取样人员扫描煤样标识信息,确认存样信息,人工放样于指定位置,智能存样柜自动取样,存入系统分配的位置。

(2)取样功能。自动取样:操作人员根据煤样信息,通过管控系统下发取样命令,存样柜自动取出所需煤样,放置于取样口。人工取样:取样人员先通过门禁系统进入存样室,启动取样程序,取样人员扫描煤样标识或输入煤样编码,确认系统存样信息,智能存样柜自动取样后放置到指定位置,取样人员扫描取样的标识,确认无误后取样结束。

(3)弃样功能。系统自动提示到期煤样,并给出弃样的标识、存储时间、煤样信息、结算情况等信息,未被选择清理的煤样延期7 d再提示;弃样功能具备人工弃样和自动弃样两种方式。

(4)具有盘库功能。系统对每个存位煤样瓶进行扫描,盘点信息可传至管控系统数据库,由管理系统进行对比分析。

2.3.2 系统特点

(1)智能管控、自动机械手、性能稳定、无人值守、“盲存盲取”。工作相对湿度自动调节。指纹+密码的门禁开门方式,系统记录开启人及时间等信息。与燃料智能化集中管控系统建立通讯,根据管控指令执行自动存取、统计、弃样等操作。系统自动分配仓位,柜体内部通过机械手进行样品自动存取,无需人为干预。强制闭锁、授权使用,授权方式灵活多样,操作信息可以追溯,确保样品安全。

(2)功能强大、存储容量大。良好的人机交互界面,就地采用中文触摸屏操作。适用多种规格样瓶、组合式模块化设计,存样量可扩展,方便实现企业未来扩大存样设备数量要求。

3 结 语

燃料智能化代表着燃煤发电企业燃料管理的发展方向,关系着碳排放数据准确性。工业机器人在燃料智能化中的应用,提升了燃料智能化程度,为“可视、可控、可管、可溯”奠定了基础。如今机器人技术发展迅速,横向上,应用面越来越宽,纵向上,机器人的种类会越来越多。特别是仿生学的深入研究,会发明出更多新的设备和工具,创造出适用于生产的先进技术,推动机器人技术的快速发展。燃料采、制、传、存、化全作业流程虽然实现了自动化,但个别工序自动化程度和工作效率还不高,在不久的将来,机器人在燃料智能化应用会更广泛,如机器人采样系统、无人驾驶转运智能小车或机器人搬运等。