小常煤业旋转工作面顶板爆破预裂技术

2022-12-09郭晓波

郭晓波

(山西长治郊区三元南耀小常煤业有限公司,山西 长治 046000)

0 引 言

煤矿生产中,受回采方案、地质断层、采空区等因素影响,工作面可能出现刀把形、扇形等非规则形状。对于扇形的采斜工作面,其回采速度慢、设备回撤困难、顶板控制难度大,因此,采斜工作面回采时应根据不同状况制定针对性措施[1-4]。旋转工作面是指,当工作面回采至设定拐点位置时,机尾当作固定圆心不再向前推进,机头以刮板输送机长度为半径做弧形运动,由此形成扇形工作面。但这种回采方式容易在回风上隅角形成较高浓度的瓦斯积聚,为保障井下安全高效生产,需在斜采时制定相应技术方案[5-9]。

经过多年生产实践,采用顶板爆破预裂技术可削弱顶板的整体性,使扇形区域顶板内裂隙快速发育,并随着回采推进而垮落,从而避免回风隅角瓦斯超限。本文结合小常煤业30217工作面实际情况对该问题进行研究。

1 工作面及顶底板概况

小常煤业30217工作面采用常规矩形断面,宽6.8 m,高3.0 m,面积20.4 m2。工作面倾向长度170 m,方位角145°,沿煤层底板掘进,巷道标高+5—518 m,采用锚网(索)+钢筋梯子梁联合支护。30217工作面在旋转区域时,回风顺槽靠近圆心,在旋转回采区间,其长度基本不变。

小常煤业30217工作面所采煤层位于山西组中下部,该煤层结构简单,总厚度平均6.6 m,含夹矸0~3层,夹矸厚0.10~1.00 m,该煤层为独立泥炭沼泽聚积,煤层倾角平均1.5°,为黑色块状或粉末状,光亮型煤居多,区域内煤层稳定可采。工作面顶底板概况见表1。

表1 煤层顶底板概况Table 1 Coal seam roof and floor overview

2 采斜工作面顶板处理方式

由表1可知,工作面直接顶平均厚度为2.35 m,老顶平均厚度为6.6 m,因此老顶厚度大、强度高,不易及时垮落。另外,由于30217是扇形工作面,因此机头至机尾各部分的回采推进速度并不相同,机头部分液压支架频繁移动,而机尾部分基本不动,机头区域内伪顶的受压状态变化频繁,基本随采随落,但上部顶板并不会完全垮落,裂隙发育较多。在此情况下,由运输顺槽而来的新鲜风流将裂隙内涌出的瓦斯不断带向回风顺槽一侧,造成回风上隅角瓦斯积聚和超限,进而引发瓦斯安全事故。针对这一问题,采煤人员应采取人为措施进行强制放顶。

通过人为措施可对顶板的赋存状态和岩层强度等进行弱化,加速其垮落。常用措施包括高压注水和钻孔爆破,前者是指通过向顶板内注入高压水,促使岩层内裂隙快速发育,从而加速顶板垮落;后者是指通过在顶板上钻孔放炮,人为切断或碎裂顶板。由于爆破法可对冒放范围和角度等进行较为准确的控制,因此较为适合处理旋转回采形成的采空区扇形顶板[10-12]。

根据爆炸条件及范围,此次爆破将30217工作面旋转开采部分分为3个区域进行布置,如图1所示。所有炮孔均采用深孔预裂爆破。

图1 30217工作面旋转回采区域分布Fig.1 Rotary mining area distribution of No.30217 Face

3 顶板爆破预裂技术方案

3.1 基本方案

30217工作面旋转部分的区域1是从32017运输顺槽起至距离32017运输顺槽92 m处止。各点钻孔布置在液压支架之间,炮孔深度10 m。通过钻孔爆破使30217旋转工作面区域1的顶板完全垮落,充填采空区,减少漏风,消除工作面回风上隅角瓦斯超限风险。

区域2包括距离运输顺槽92~128 m处,钻孔仍布置在液压支架之间,炮孔深度10 m。

区域3包括距离运输顺槽128~170 m处,钻孔深度10 m。为防止回风上隅角瓦斯超限,同时保护30217工作面回风大巷存在的高位瓦斯抽放钻孔,采用水炮泥消焰方式装药。

3.2 炸药安装孔布置

在工作面各综采设备安装后,30217旋转工作面初采前,沿工作面老塘侧巷帮钻一排炸药安装孔。30217旋转工作面区域1每天进刀6刀(单次进刀距离0.6 m),沿着工作面第一排竖排炮眼起爆后,每隔1 d引爆1次,安装孔具体布置方式如图2(a)所示,最外侧炮孔沿巷道延伸方向距离7.2 m,沿半径方向距离4.5 m(巷道部分距离3 m)。

在30217旋转工作面初采前,沿32017旋转工作面老塘侧巷帮打一排眼,工作面每天进刀6刀,至沿着工作面第一排竖排炮眼起爆后,每隔2 d引爆1次。安装孔布置方式如图2(b)所示,最外侧炮孔沿回采推进方向距离为5 m,沿半径方向距离4.5 m。

炸药安装孔布置要求同区域1、2,每隔3 d引爆1次,安装孔布置间距等如图2(c)所示,沿半径方向距离为4.5 m。

图2 炸药安装孔布置Fig.2 Explosive installation hole layout

3.3 钻孔及装药参数

根据前期生产经验,炮孔直径选定为42 mm,炸药直径为35 mm,径向装药不耦合系数为1.2,区域1钻孔及装药参数见表2。

表2 区域1钻孔及装药参数Table 2 Drilling and charging parameters in Area 1

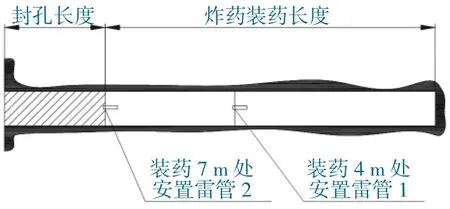

爆破使用的炸药为三级煤矿许用乳化炸药,自制为软体炮棍,药卷规格尺寸φ35 mm×200 mm,每卷炸药重200 g。雷管采用煤矿许用毫秒延期雷管。由于小孔径钻孔采用常规导爆索不易安装,因此提出采用双雷管进行引爆,两雷管分别安装在炸药段的中部和尾部。雷管在孔外采用并联连接,并在炮眼口用刻有浅槽的木塞固定,放炮母线必须绝缘良好,并且悬空吊挂,其最终装药结构如图3所示。

图3 区域1炸药孔装药结构Fig.3 Explosive hole charge structure in Area 1

区域3钻孔及装药参数见表3。

表3 区域3钻孔及装药参数Table 3 Drilling and charging parameters in Area 3

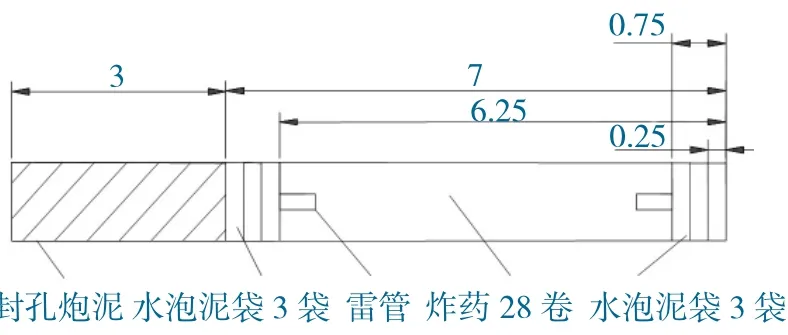

除采用双雷管引爆外,考虑到回风大巷周边有高位瓦斯抽放钻孔,为防止发生瓦斯爆炸,在炸药孔处布置消焰材料。根据以往经验选用水泡泥袋,水炮泥用聚乙烯塑料袋封装,可起到降焰、消尘、吸收有毒有害气体等作用。其装药结构如图4所示。

图4 区域3炸药孔装药结构(数据单位m)Fig.4 Explosive hole charge structure in Area 3(data unit m)

4 应用效果

在30217扇形工作面,按上述参数实施顶板爆破预裂后,周期破断距离缩短至约10 m,3个区域的顶板随每日爆破计划实施而逐次垮落,未在扇形区形成裂隙发育的较大悬顶。同时,回风上隅角的瓦斯监测也表明,该区域实施顶板爆破后,瓦斯浓度较爆破前降低约54.8%,而且没有出现由此引发的设备停机故障,有力保障了生产安全。

5 结 论

(1)根据放顶条件要求,适宜采用顶板爆破预裂技术,将30217工作面旋转开采部分分为3个区域进行爆破布置,所有炮孔均采用深孔。

(2)根据爆破区域所处扇形段位置,合理布置炮孔间距、深度、装药量等参数,并按要求控制炸药量和放炮周期。需注意在回风大巷附近的爆破区域,为防止发生瓦斯爆炸,应在炸药孔内布置消焰材料。