扭力梁加工中心的设计及应用

2022-12-08韦鹏,韦友

韦 鹏,韦 友

(柳州五菱汽车工业有限公司,广西 柳州 545007)

0 引言

悬架是现代汽车上的重要组成之一,它把车架(或者车身)与主轴(或车轮)弹性地连接起来,悬架可分为非独立悬架和独立悬架两类[1]。扭力梁式悬架因其结构简洁,制造成本低,兼顾非独立悬架和独立悬架的特性,得到广泛应用[2]。扭力梁通过轮毂轴承与车轮相连。扭力梁加工中心,是一种对扭力梁进行铣削、钻孔、倒角、攻牙的专用设备[3]。其中加工出来的安装面,为一个三维空间面。在汽车理论中,将该平面与XY平面、YZ平面的夹角,分别定义为外倾角、前束角[4]。加工出来的螺纹孔,用于轮毂轴承与扭力梁连接螺栓的装配。加工出来的两个安装面的法向距离,决定了汽车的轮距[5]。不同汽车的轮距、外倾角、前束角都不相同,螺纹孔、通孔的相对位置也不尽相同。同时,一台扭力梁加工中心,也需要上百万的投资成本,而且需要超过5个月的开发周期。设备开发成本高、周期长,成为严重影响汽车底盘开发的关键因素。因此针对汽车零部件生产企业,迫切需要一台柔性化智能化的扭力梁加工中心,以满足不同扭力梁产品的生产。

为满足现代汽车企业对不同扭力梁产品的生产,以柳洲五菱汽车工业有限公司某车型扭力梁产品开发项目为例,开发一台具备加工多车型,加工过程自动化智能化且加工质量稳定可靠的扭力梁加工中心。该加工中心采用模块化设计,主要包括拖动系统、主轴及刀具、润滑系统、液压系统、冷却排屑系统、防护、夹具、数控、电气系统等结构,以下着重阐述该加工中心的总体布局、角度调整机构、夹具设计(含柔性快换)和电气系统(智能化部分)的设计。

1 扭力梁加工中心整体结构设计

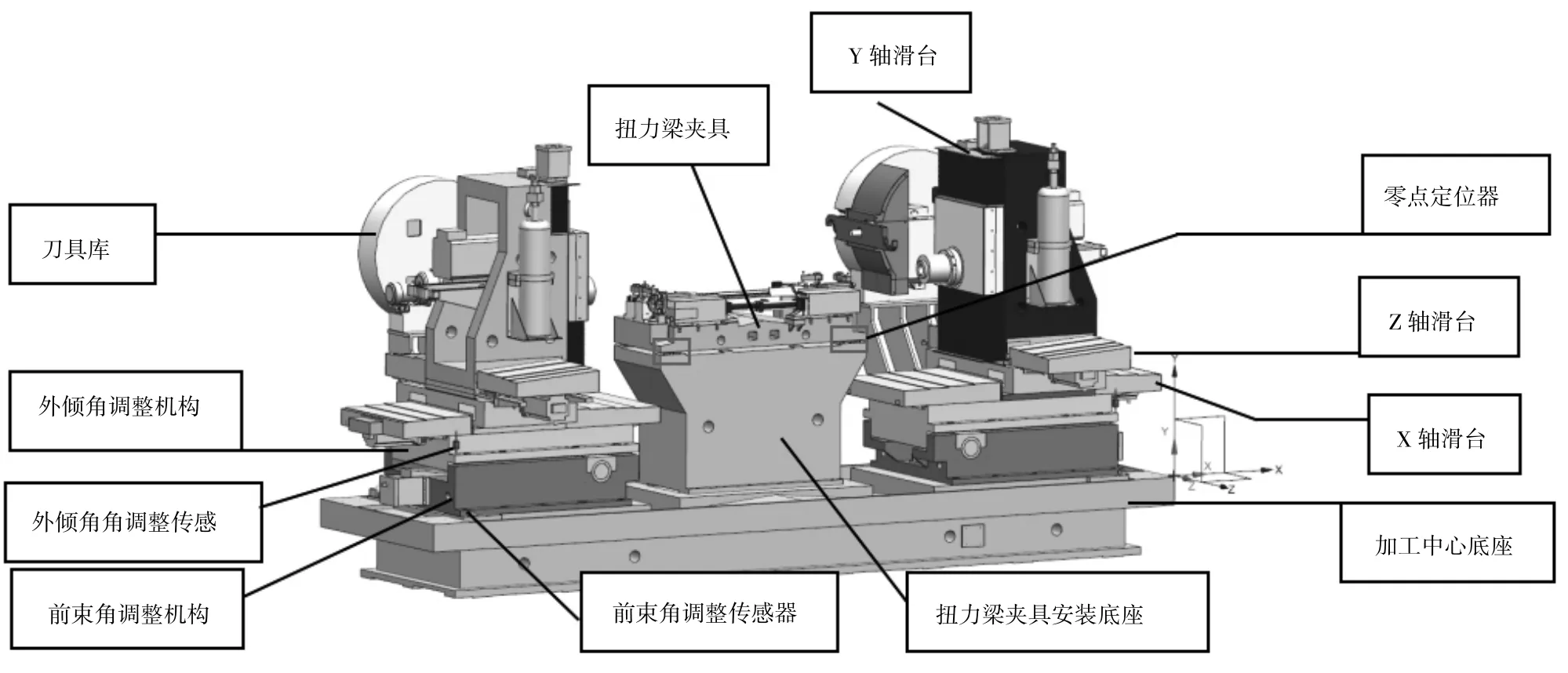

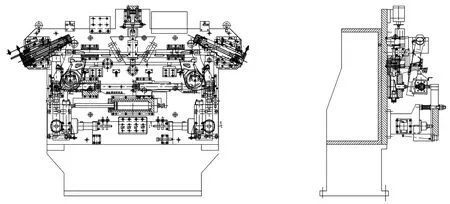

扭力梁加工中心结构较复杂,具体结构如图1所示。有些结构主要是通过装配一些标准件完成,如冷却排屑系统。对这一部分不做详细论述,主要论述机床整体结构设计、铣削角度调整机构设计、待加工零件夹具定位机构设计及其快速换型设计和智能化自动化确定进刀余量原理。

图1 卧式加工中心结构

2 扭力梁加工中心工作原理及设计

待加工的扭力梁,通过机器人抓举或者人工吊装,放置于扭力梁夹具上。夹具通过夹紧机构,将扭力梁固定。位移传感器,在X轴滑台的驱动下,完成待加工面的检测并判定零件是否合格同时计算出进刀量。换刀机构将所需刀具安装至动力头上,动力头在XYZ滑台的共同驱动下,完成对扭力梁产品的铣削、钻孔、倒角、攻牙、去毛刺等加工。加工完成后,动力头退回到原点,扭力梁夹具将扭力梁松开,通过机器人抓举或者人工吊装,将完工产品调离加工中心,完成产品的加工。

2.1 铣削角度调整机构

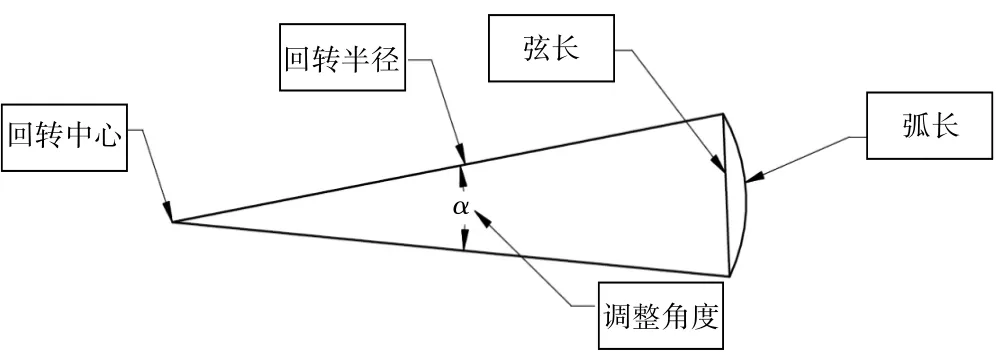

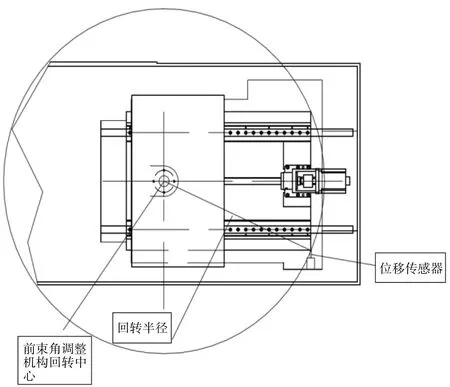

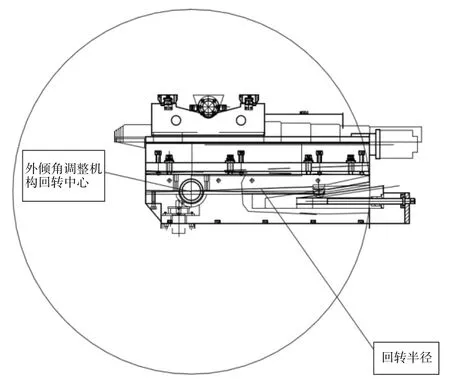

前束、外倾角所在的平面为一个空间平面。为保证汽车行驶时轮胎始终与地面接触,同时减少轮胎的磨损,不同的车型根据整车要求,会选择不同的前束、外倾角角度。多样化的前束、外倾角组合,要求扭力梁加工中心铣削角度调整机构具备角度可调范围大,调整结果精确,调整过程快速、简单等性能。铣削角度调整机构,由前束角调整机构、外倾角调整机构两部分构成。其调整原理相同。角度调整机构的机械原理为,调整座沿着回转轴作回转运动。调整的前束角或者外倾角,等于回转机构沿着回转轴旋转的角度α。如图2,根据弧长公式l=α*R,其中α为调整的角度,R为回转半径。调整机构的二维图如图3、图4。因为回转半径R>500,而调整角度<2°,在调整角度α很小而回转半径很大的情况下,转动α所对应的圆周弧长近似等于弦长。弦长l通过安装在机床上位移传感器进行测量,并通过显示器,实时显示,便于调整过程观察,确定调整量。

图2 角度计算数学模型

图3 前束角调整机构

图4 外倾角调整机构

2.2 扭力梁定位夹紧机构

将扭力梁按照理论数模,安装并固定在加工中心的机构,称为扭力定位夹紧机构。该定位夹紧机构,主要由夹具(含定位销、定位块)、油缸(含压头)组成。根据扭力梁安装状态不同,该机构有立式、卧式两种结构。

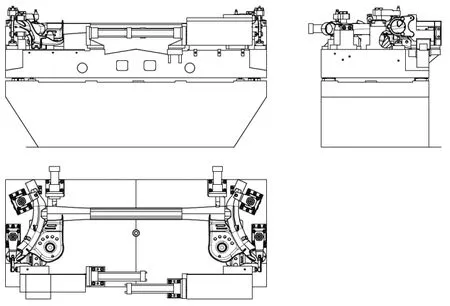

立式结构如图5所示,扭力梁竖直安装。卧式结构如图6所示,扭力梁水平安装。立式铣床,因为其重心较高,主要应用于人工上下料。因为产品竖直放置,夹具设计较复杂,油缸数量加多。而卧式机床,因为其重心较低,操作位与安装位距离较长,如果采用人工上下料,将增加操作强度,不符合人机工程,因此一般多用于机器人自动上下料。另外,因为产品水平放置,夹具设计结构简单,油缸数量较少且定位、夹紧可靠,机加工定位基准,与焊接基准一致,加工质量可靠,因此受到绝大多数零部件生产厂家的欢迎。

图5 立式铣床

图6 卧式铣床

无论是立式结构还是卧式结构,用于产品定位的夹具设计是核心。在设计夹具时,需要遵循以下规范:

(1)油缸夹紧力经过加工面,且施加夹紧力的压头与另一侧的支撑块,尽量保持在一条直线上,尽量减少因为两者的错位带来的悬臂结构,从而降低夹持的稳定性。

(2)被加工面,6个方向方的自由度,都需要完全限制,否则在加工过程中,待加工零件将会发生移动或者转动,影响加工质量,增加刀具损耗。

(3)所有的夹持机构,必须具备可靠的自锁能力,以保证在受到切削、钻削等机加工力时,被加工零件始终处于固定状态。目前,自锁油缸因其结构简单,锁紧力大且可靠,获得广泛的应用。

2.3 智能化计算进刀量机构

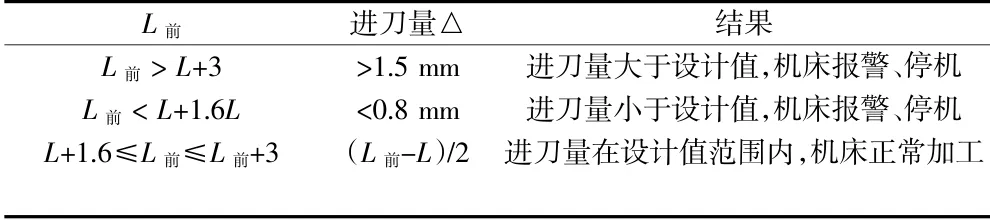

扭力梁由横梁、纵臂等零件冲压件拼焊成型,成品存在焊接变形。因此,产品工程师在编制产品图纸时候,会根据产品的使用功能、特性设置一定量的公差。扭力梁待加工面,公差范围为±(1.5~2.0)mm。为保证加工质量,扭力梁加工中心单次进刀量,基本上维持在0.8~1.5 mm这个区间。待加工零件的变形量,远大于进刀量,为适应不同尺寸的扭力梁产品,加工中心增加智能化自动计算进刀量的机构,保证每次进刀量保持在0.8~1.5 mm。

自动化进刀量的原理如下:

设备启动,刀盘在原点时,左、右刀盘X向的法向距离记为L0,坐标分别记为XL0、XR0。在现有机床的左、右主轴上,分别安装一个位移传感器。左、右主轴分别沿着X轴滑台移动XL、XR,左、右位移传感器压缩量分别为La、Lb。将待加工面X向距离标记为L前,则L前=L0-(XL+XR)+(La+Lb),如果L前>L+3,其中L为加工后加工面X向理论距离。表明进刀量大于1.5 mm,如果L前<L+1.6L,表面进刀量小于0.8 mm,不满足进刀量0.8~1.5 mm的要求。则机床报警、停机。如果L+1.6≤L前≤L前+3,则左、右刀盘进刀量△=(L前-L)/2。数据判定汇总见表1。主轴完成进刀量检测完成后,退回原点。根据系统计算出的左、右刀盘进刀量。左、右侧刀盘在滑台的驱动下,分别沿着X轴移动至坐标{(XL-La)+△}、(XRLb)+△}处。滑台驱动刀盘沿着X轴移动,完成安装面的加工。

表1 零件测量结果判定

2.4 快速柔性换型机构

由于多品种、变批量生产的特点,多采用混线加工方式,在生产过程中经常需要根据计划需求或者临时订单的情况,在同一台机床上频繁更换不同工件,而这一过程往往需要在机床停机状态下进行装夹、找正等操作。尤其对于中小结构件来说,换装时间占用加工时间的比重更大,导致机床停工等待时间长,设备利用率较低,严重制约数控设备加工能力的发挥[6]。

加工中心安装了零点定位系统,以满足不同产品快速、柔性、精准换型的需求。零点定位系统主要由两个部分组成。一部分是安装在夹具侧的零点定位凸头,另一部分是安装在夹具底座上的凹座。

2.5 刀库机构

卧式加工中心的刀库,主要有两种结构。一种为转塔结构,该结构换刀速度快,精度高。但是价格相对昂贵。另一种结构为圆盘式,该机构的换刀速度和精度都比转塔结构的低,但是价格较便宜。实际可以根据不同需求来选择。

3 结语

机床、夹具中,安装的零点定位器,实现机床在不同产品间快速准确切换。提高了不同扭力梁产品在卧式加工中心的快速切换。可调式加工角度机构,能够兼容不同平台扭力梁对前束、外倾角的差异。高精度的位移传感器,精确探测待加工产品在机床中的位置,快速智能化计算确定进刀量,确保加工质量,降低加工成本。

通过零点定位器,可调式角度调整机构和智能化进刀系统,实现一台机床满足不同平台扭力梁产品的加工,提高了机床的利用率,减少了研发费用的投入,缩短机床开发周期。