涤纶织物碱减量与染色一浴工艺的可行性研究

2022-12-08于家学王小艳唐敬淋杜金梅许长海

于家学, 王小艳, 唐敬淋, 杜金梅, 许长海,

(1.江南大学 生态纺织教育部重点实验室,江苏 无锡 214122;2.蓬莱嘉信染料化工股份有限公司,山东 蓬莱 265600;3.青岛大学 纺织服装学院,山东 青岛 266071)

涤纶的染整加工包括退浆、精练、碱减量、染色等环节。通常退浆、精练和碱减量在碱性浴中进行,而染色在中性或弱酸性浴中进行[1-2]。整个流程需要进行反复的中和水洗,消耗的能源和水对环境而言是一个巨大的负担[3-4]。因此需要开发对环境友好的涤纶染整加工方法。

近些年关于涤纶染色的新工艺不断被开发出来,例如超临界二氧化碳染色[5-6]、碱性染色[7-8]、溶剂染色[9-10]等,其中,超临界二氧化碳染色工艺对设备要求较高,溶剂染色存在环境污染问题,而碱性染色优点较多,因而成为研究热点。

首先,碱性染色可以解决传统染色过程中产生低聚物的问题。低聚物不但会造成各种染色疵病,而且不利于设备的清洗。高温碱性条件可使低聚物发生水解。Receu等[11]研究发现,在对涤纶进行碱性浴染色的过程中,二聚物和五聚物的含量大大减少。Yang等[12]研究发现碱性预处理和染色可以水解约90%的三聚体。其次,碱性染色可以解决预处理不足引起的色斑。如涤纶坯布上含有浆料和纺织油剂,这些杂质在退浆精练过程中通常不能完全除去,易在染色过程中形成色斑等染色疵病,而碱性染色可以在碱性条件下进一步去除浆料和油剂的残留物,避免以上问题的出现[13]。此外,由于碱性染色可以将染色与退浆、精练和碱减量同浴进行,因此该工艺能大幅简化织物染色流程且降低印染废水的排放量[14]。目前大部分关于碱性染色的研究重点是将染液pH值调整为碱性水平[15],关于碱减量与染色一浴工艺的研究较少。曹机良等[16]研究HA(high alkali-resistant)型耐碱染料的低温碱性染色,分析苯甲醇、碳酸钠、分散剂和染料质量分数以及染色温度、时间等因素对涤纶织物染色性能的影响,结果表明,优化后的工艺可以使染色织物获得优异的K/S值和色牢度,但引入苯甲醇载体进行低温碱性染色时,染料、载体、碱和纤维的相互作用未见深入研究,也未考虑高温碱性条件下涤纶发生碱减量引起织物质量变化时造成的K/S值变化。Li等[17]设计并合成了以2,6-二氯-4-硝基苯胺或2-氯-4-硝基苯胺为重氮组分、n-取代苯胺为偶联组分的5种分散染料,并将其用于涤纶织物的一浴一步法碱性染色,其中两种染料耐碱性能优异,可以用于一浴一步法碱性染色,但是该研究也未考虑织物在碱性条件失重从而引起的颜色偏差。

本文研究涤纶织物碱减量与染色一浴工艺,使用高耐碱分散染料在强碱性条件下对涤纶织物进行染色,分析碱减量与染色一浴工艺中影响织物颜色的主要因素。研究结果有望为涤纶织物染色生产实践提供有价值的指导。

1 试验部分

1.1 材料和药品

涤纶针织坯布,面密度为160 g/m2;染料:分散红HA-2G、分散黄HA-2RW、分散蓝HA-2R(蓬莱嘉信染料化工股份有限公司);高温染色用分散匀染剂NICCA SUNSOLT 7000Z,分析纯(日华化学中国有限公司);NaOH、保险粉、N,N-二甲基甲酰胺(DMF)、硫酸,分析纯(国药集团化学试剂有限公司)。

1.2 仪器

AHIBA IR型高温高压染色机(美国Datacolor公司);HH-4型数显恒温水浴锅(江苏省金坛市荣华仪器制造有限公司);Datacolor 650型反射光分光光度计(美国Datacolor公司);SW-12A型耐洗色牢度试验仪(无锡纺织仪器厂);Y(B)571-Ⅱ型耐摩擦牢度试验机(温州市大荣纺织标准仪器厂)。

1.3 试验方法

1.3.1 染料耐碱性

配制100 mL的碱性染浴,染料质量浓度为0.5 g/L,匀染剂质量浓度为2.5 g/L,NaOH质量浓度分别为0、5、10、15和20 g/L。不添加织物,将染浴由室温升温至130 ℃,升温速率为2 ℃/min,保温40 min,再以4 ℃/min速率降温至80 ℃,随后自然冷却至室温后测试染液吸光度。

1.3.2 碱减量物质量浓度对染色性能的影响

采用不同质量浓度的NaOH溶液在高温下对涤纶织物进行碱减量处理,根据处理前后织物的质量确定母液中碱减量物(水解产物)的含量,将此母液中和后用于染液的配制。配制含有不同碱减量物质量浓度的染浴,分别为0、0.65、1.62、3.25、4.88和6.50 g/L,染浴中染料的质量浓度为0.50 g/L,匀染剂质量浓度为2.50 g/L,织物质量为5 g,浴比为1∶20。织物于室温下投入染浴,并以2 ℃/min的升温速率升至130 ℃,保温40 min,再以4 ℃/min速率降温至80 ℃,取出织物并进行充分水洗,烘干后测量织物颜色特征值。

1.3.3 先碱减量后染色的传统工艺

(1)碱减量:配制质量浓度分别为0、5、10、15和20 g/L的NaOH溶液各100 mL。分别将5 g涤纶织物加至溶液中,以2 ℃/min的升温速率由室温升至130 ℃,保温40 min,再以4 ℃/min速率降温至80 ℃,取出织物,充分水洗晾干后称重。

(2)染色:分别配制染料与织物质量百分比为0.5%、1.0%、2.0%和4.0%,匀染剂质量浓度为2.5 g/L,浴比为1∶20的染浴。将碱减量处理后的织物在室温下投入染浴,并以2 ℃/min的速率升温至130 ℃,保温40 min,再以4 ℃/min的速率降温至80 ℃。将织物取出充分水洗,烘干后测量其颜色特征值。

1.3.4 碱减量与染色一浴工艺

分别配制含有NaOH质量浓度为0、5、10、15和20 g/L,染料与织物质量百分比为0.5%、1.0%、2.0%和4.0%,匀染剂质量浓度为2.5 g/L,浴比为1∶20的染浴。织物加入上述染浴后,温度以2 ℃/min的速率由室温升温至130 ℃,保温40 min,再以4 ℃/min的速率降温至80 ℃。将织物取出充分水洗,烘干后测量其颜色特征值。

1.4 测试方法

1.4.1 紫外-可见吸收光谱测试

使用岛津UV-2600型紫外-可见分光光度计测试染料的光谱性能,溶剂选择DMF,扫描范围为360~700 nm。

1.4.2 颜色特征值测试

将织物折成4层,使用Datacolor 650型反射光分光光度仪,选用D65光源和10°视角在大孔径为30 mm的条件下测量颜色的特征值,每个样品随机测10个不同位点,取平均值。

1.4.3 减量率的计算

将织物试样分别加入质量浓度为0、5、10、15和20 g/L的NaOH溶液(浴比为1∶20)中,温度由室温起,以2 ℃ /min的升温速率升至130 ℃,保温40 min,再以4 ℃/min速率降温至80 ℃。取出织物充分水洗、烘干后获得其质量。织物的减量率W计算如式(1)所示。

(1)

式中:W为织物减量率;m为织物碱减量前质量;m1为织物碱减量后质量。

1.4.4 染色牢度测试

按照GB/T 3921—2008《纺织品 色牢度试验 耐皂洗色牢度》测定耐洗色牢度。将染色涤纶织物与毛、腈、涤、锦、棉和醋酯的纤维贴衬织物相接触,沿一短边缝合后进行染色牢度测试,通过贴衬织物的沾色和染色织物的褪色评定织物的耐洗色牢度。耐摩擦色牢度按照GB/T 3920—2008《纺织品 色牢度试验 耐摩擦色牢度》进行测试。

1.4.5 匀染性测试

染色织物的匀染性用织物上各点的K/S值对其平均值的偏差s来表示,偏差s越小说明匀染性越好[18]。

1.4.6 纤维形貌测试

采用日立SU1510型扫描电子显微镜(SEM)对织物碱减量前后的形貌进行表征,SEM放大倍数为5 000倍。

1.4.7 断裂强力测试

顶破强力按照GB/T 19976—2005《纺织品 顶破强力的测定 钢球法》进行测定。

2 结果与分析

2.1 染料的耐碱性

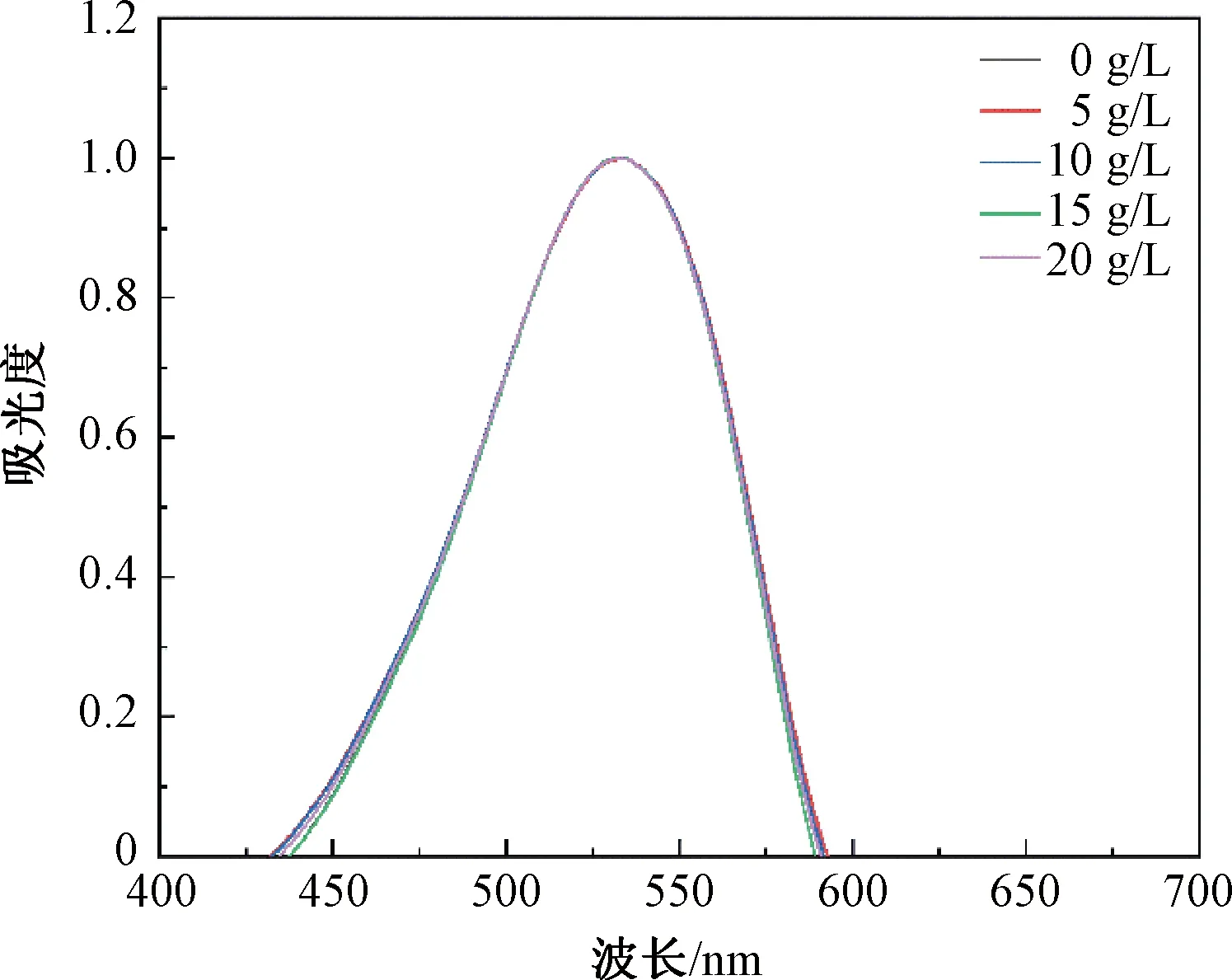

在涤纶的碱减量与染色一浴体系中,染料具有优异的耐碱稳定性是整个工艺实施的基础。染料的耐碱稳定性可以通过染料最大吸收波长的变化进行判定。经不同质量浓度NaOH碱减量处理后,以分散红HA-2G为染料的涤纶的吸光度曲线如图1所示。

图1 不同质量浓度NaOH碱减量处理下分散红HA-2G染色涤纶的吸光度曲线Fig.1 Absorbance curve of disperse red HA-2G under alkali reduction treatment with different mass concentrations of NaOH

由图1可知,染料在波长400~700 nm区间只有一个吸收峰(533 nm),并且随着NaOH质量浓度的增加,染料吸光度曲线中峰的形状和位置都没有改变。这表明在高温浓碱的染色环境下该染料不会分解。

2.2 碱减量物对染色性能的影响

在碱减量与染色一浴工艺过程中,涤纶纤维在碱的作用下发生水解,水解产物(即碱减量物)在染液中不断累积,为了分析这些碱减量物对分散染料上染涤纶织物产生的影响,以含有不同质量浓度碱减量物的染液对涤纶进行染色。不同碱减量物质量浓度下染色的涤纶织物的颜色特征值如表1所示。

表1 不同碱减量物质量浓度下染色涤纶织物的颜色特征值

由表1可知:随染浴中碱减量物质量浓度的升高,织物的L,a,b,C和h值没有发生明显变化,表明染色织物的颜色是稳定的;染色涤纶织物的K/S值也没有明显的波动,表明在不同碱减量物质量浓度下染色所得涤纶织物的表观色深相同。因此,可以认为在碱减量与染色一浴工艺中,不断累积的碱减量物对染色涤纶织物的颜色不产生影响。

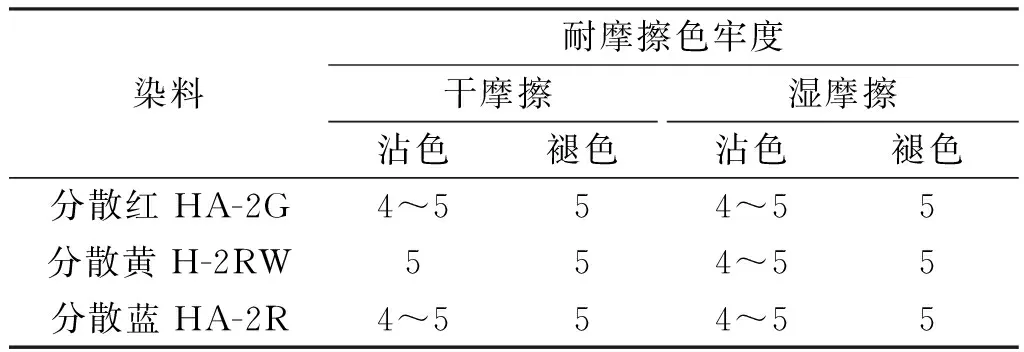

为了进一步分析碱减量物对分散染料上染涤纶织物的影响,探究了涤纶织物经含有碱减量物的染液处理后染色涤纶织物的匀染性和耐洗、耐摩擦色牢度。涤纶织物经碱减量物质量浓度为6.50 g/L的染液处理后,染色涤纶织物的耐洗色牢度如表2所示,其耐摩擦色牢度如表3所示。

表2 染色涤纶织物的耐洗色牢度Table 2 Color fastness to washing of PET dyed fabrics

从表2可以看出,在含有碱减量物的染液中,3种染料染色后的涤纶织物的耐洗色牢度均较高(按照GB/T 3921—2008,纺织品最高色牢度为5级)。

表3 染色涤纶织物的耐摩擦色牢度Table 3 Color fastness to rubbing of PET dyed fabrics

耐沾色牢度高,说明已经上染到涤纶上的染料不会在洗涤过程中黏附到其他材质的织物上;耐褪色牢度高,表明染料不会脱离涤纶织物,织物颜色不发生改变。从表3可以看出,经3种染料染色后的涤纶织物的耐摩擦色牢度均较高(按照GB/T 3920—2008,纺织品最高色牢度为5级),说明织物在摩擦作用下不变色。织物的耐洗色牢度和耐摩擦色牢度均较高,说明在碱减量与染色一浴的染色过程中碱减量物的累积对染色涤纶织物的耐洗和耐摩擦色牢度不产生影响。

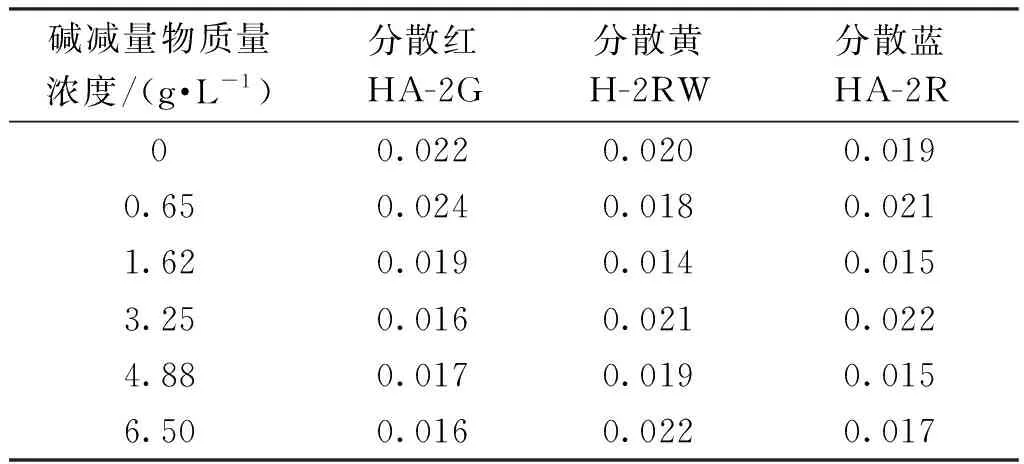

以织物上各点的K/S值对其平均值的偏差s来表示织物的匀染性,测试了不同碱减量物质量浓度下处理的染色涤纶织物的匀染性,结果如表4所示。

表4 不同碱减量物质量浓度下染料染色的偏差

由表4可知,在含有不同碱减量物的染液中,3种染料染色后的涤纶织物上各点的K/S值对其平均值的偏差s值均较小。这表明染色涤纶织物的匀染性较好,因此,可以认为碱减量物的累积对染色织物的匀染性不产生影响。

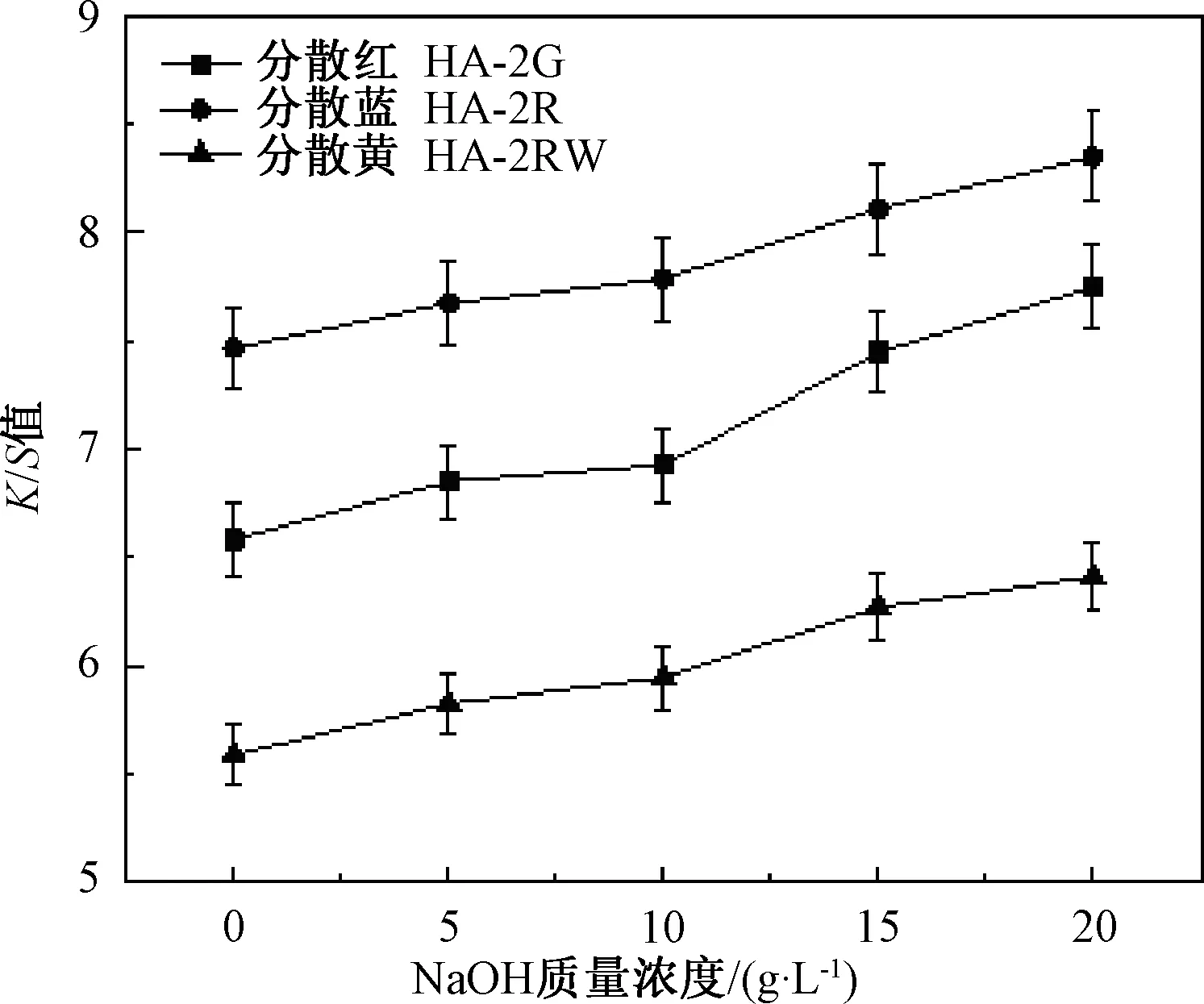

2.3 纤维变化对染色的影响

图2为染料用量相同(染料与织物的质量百分比为0.5%)但NaOH质量浓度不同的碱减量与染色一浴工艺处理的涤纶织物的K/S值。由图2可以看出,染色涤纶织物的K/S值随NaOH的质量浓度的增加有明显的升高趋势。由于染色结束后染料残液基本无色,因此推测形成图2织物颜色变深的主要原因是:不同NaOH的质量浓度下织物的减量率不同,而染料的用量是按照未碱减量织物的质量计算的,即减量率越大,织物上染染料的浓度越高,染色织物的颜色就越深。因此,要准确控制碱减量与染色一浴工艺加工的涤纶织物的颜色,需要掌握此条件下涤纶织物的碱减量规律。

图2 不同NaOH质量浓度进行碱减量与染色一浴工艺所得涤纶织物的K/S值Fig.2 K/S value of PET fabrics dyed with different alkaline mass concentration via one bath process

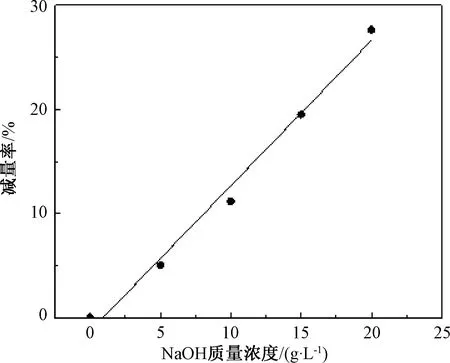

图3为涤纶碱减量率标准曲线。由图3可以看出,涤纶减量率与NaOH质量浓度呈线性关系,R2为0.997,表明相关性较好。因此可以根据NaOH的质量浓度计算相应的减量率,从而推算染色后织物的质量。

图3 减量率标准曲线Fig.3 Standard curve of reduction rate

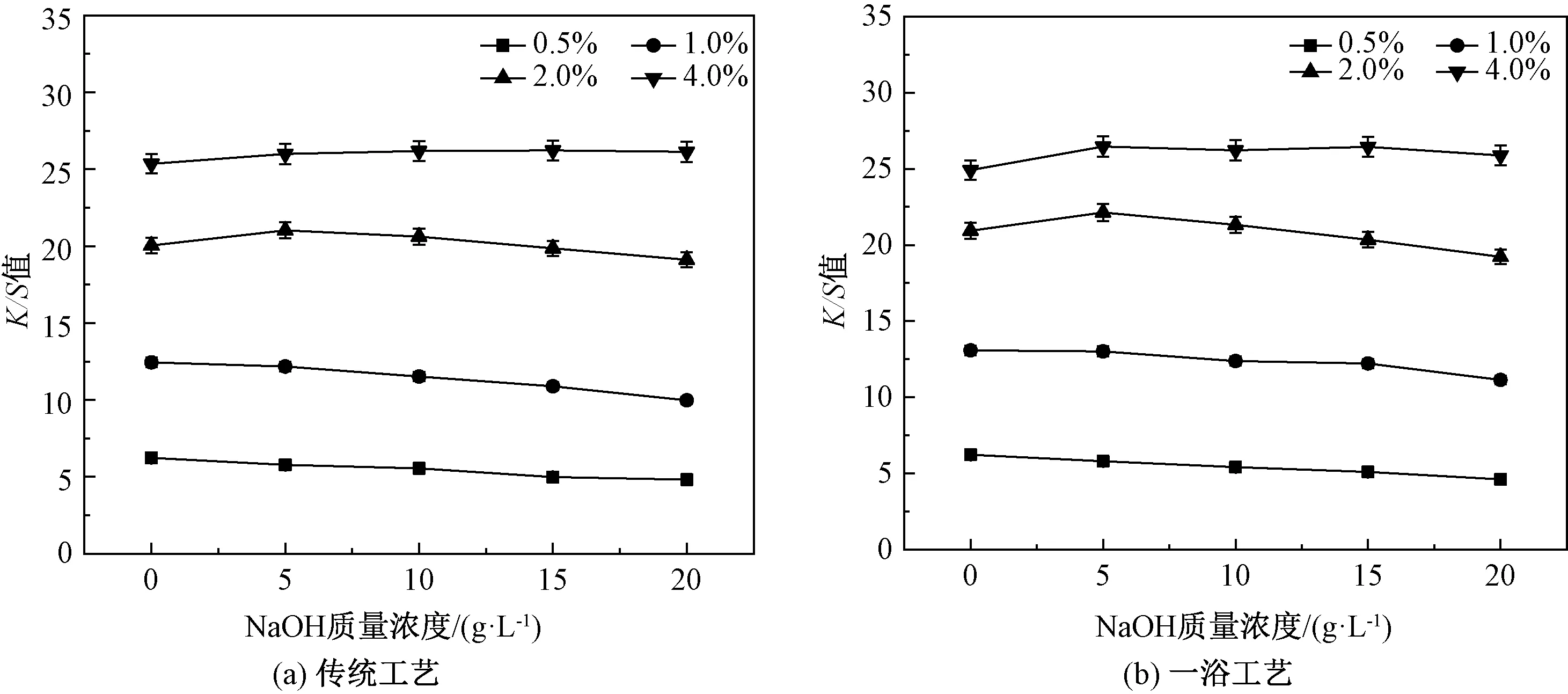

将涤纶织物分别进行先碱减量后染色的传统工艺和碱减量与染色一浴工艺处理,其中一浴工艺需要先根据涤纶碱减量率标准曲线预判处理后涤纶织物的质量,并以此质量确定染料用量,以确保两种工艺的染料用量(相对织物质量)是相同的。传统工艺和一浴工艺处理所得染色织物的K/S值与对应处理所用NaOH质量浓度的关系如图4~6所示。

图4 采用分散红HA-2G染色的织物的 K/S值与NaOH质量浓度的关系Fig.4 Relationship between NaOH mass concentration and K/S value of fabric dyed with disperse red HA-2G

图5 采用分散黄HA-2RW染色的织物的K/S值与NaOH质量浓度的关系Fig.5 Relationship between NaOH mass concentration and K/S value of fabric dyed with disperse yellow HA-2RW

图6 采用分散蓝HA-2R染色的织物的 K/S值与NaOH质量浓度的关系Fig.6 Relationship between NaOH mass concentration and K/S value of fabric dyed with disperse blue HA-2R

由图4~6可知,传统工艺和一浴工艺的染色结果的一致性较高。在不考虑未经碱减量处理的织物的情况下,除染深色织物(染料与织物的质量百分比为4.0%)外,随着碱减量过程中碱质量浓度的增大,纤维减量程度不断增大,织物的K/S值均呈减小趋势。产生这一结果的主要原因,可能是碱减量后织物纤维因受到碱蚀刻,纤维形貌发生变化,表面产生沟槽和凹坑,并且纤维细度减小,从而导致织物颜色的不同,而细度是影响碱减量后织物颜色深度变化的主要因素。

根据Kubelka-Munk理论,染色样品的吸收、散射和反射率之间的定量关系如式(2)所示。由式(2)可知,织物对可见光的反射率与其颜色深度K/S值成负相关。

(2)

式中:R为可见光的反射率。

碱减量过程中涤纶纤维受到碱化作用发生酯键水解、断链(碱蚀刻),纤维表面出现沟槽和凹坑且纤维变细。沟槽和凹坑会轻微增加纤维的比表面积,进而增加纤维的饱和吸附量,导致织物K/S值增大,织物颜色增深(这种变化趋势仅仅体现在碱减量与未减量织物之间);纤维变细,比表面积增大,纤维的反射光增多,致使K/S值减小,织物的颜色变浅。因此,纤维表面的刻蚀和纤维变细对织物染色深浅的影响是相反的,表面的刻蚀使K/S值有增大趋势,纤维细度的减小使K/S值有减小趋势。对于减量织物,纤维细度变化是影响织物色深的主导因素。

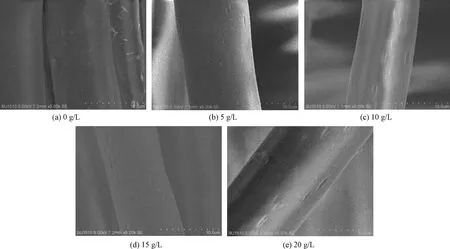

图7为涤纶织物以不同NaOH质量浓度进行碱减量与染色一浴工艺处理后的SEM图。

图7 经不同质量浓度NaOH碱减量后的涤纶纤维SEM图Fig.7 SEM images of polyester fiber after alkali reduction with different NaOH mass concentrations

从图7可以看出,碱减量后涤纶织物表面出现许多被碱刻蚀的痕迹(凹坑和沟槽),但涤纶纤维凹坑和沟槽的数量不多,且未随着NaOH质量浓度的增大而发生较大变化。虽然涤纶织物发生了碱减量,但是无法观察到单根纤维细度发生明显改变。这是因为涤纶纤维成型方法(熔融纺丝)决定了在较小长度范围内的纤维细度不是一个定值(存在一定波动),在此基础上,碱减量导致的纤维细度改变难从局部单根纤维的SEM图中看出。由图3可知:NaOH质量浓度为5 g/L时,经碱减量处理的涤纶纤维失重7.5%;NaOH质量浓度为20 g/L时,经碱减量处理后涤纶纤维失重25.0%。由于涤纶纤维的碱减量是一层一层的碱剥皮,可以宏观上认为纤维虽变细,但依旧保持圆形横截面且长度无变化,由此推算出NaOH质量浓度为5和20 g/L时,碱减量处理后的涤纶纤维细度分别约减小4.0%和13.4%,可见纤维细度变化较大。由不同质量浓度的NaOH碱减量后涤纶织物SEM图(见图7)及纤维细度(减量率计算所得)可以确认,碱减量后纤维表面产生的沟槽和凹坑以及纤维细度的减小导致了织物颜色的不同(见图4~6),而细度变化是影响碱减量织物颜色深度变化的主要因素。

为了探究碱减量过程造成的纤维表面刻蚀和细度变化对涤纶织物强力产生的影响,分别测试了传统工艺和碱减量与染色一浴工艺在不同质量浓度NaOH碱减量处理后的涤纶织物的顶破强力,结果如表5所示。

表5 不同工艺处理涤纶织物的顶破强力

从表5可以看出:在不同质量浓度的NaOH下分别采用碱减量与染色一浴工艺和传统工艺处理的织物的顶破强力并无明显差异;随着NaOH质量浓度的增大,织物的顶破强力减小。

3 结 论

(1)HA系列耐碱分散染料在高温强碱的条件下稳定性高,可以用于涤纶织物高温高压减量染色体系。

(2)碱减量染色一浴体系下减量物的不断累积对织物的颜色特征值、耐洗色牢度、耐摩擦色牢度、匀染性均无影响。

(3)涤纶减量率与NaOH质量浓度呈线性关系,相关性较好,可以根据NaOH用量计算相应的减量率,从而推算出染色前织物的质量。

(4)染料用量相同时,采用传统工艺和碱减量与染色一浴工艺所得织物的染色结果呈现较高的一致性,可见涤纶织物的碱减量与染色一浴工艺是可行的。