激光再制造技术及其工业应用研究

2022-12-08武雅迪

武雅迪

(河北京津冀再制造产业技术研究有限公司,河北 沧州 062450)

引言

推动绿色循环经济的持续发展必须要依托于再制造,迈入新世纪之后,世界各国都更加关注和重视生态环境保护工作,寻求发展循环经济。循环经济发展模式之下,支持并倡导更少的资源消耗、更多的劳动就业、更小的环境破坏、更多的经济效益,属于现代化的经济发展模式。激光再制造技术自身所具备的突出优势在于减少能源消耗,促进资源利用效率提升,有效保护生态环境,可以对废旧零部件实现再次利用,在很大程度上降低了报废率,也避免了失效零部件对环境带来的影响。将激光再制造技术普及运用到工业领域,不但与现阶段我国循环经济发展目标相契合,也是实现节能减排目标的重要手段。

1 激光再制造技术概述

1.1 激光再制造技术简介

激光再制造技术和过去的修复技术存在显著差异,它属于一种全新概念的现代化修复技术,是以装备全寿命周期管理为依据,以促进废旧装备自身性能提升为目的,始终遵循优质、高效、节能、环保理念,借助于现代化技术与产业化生产为途径,对废旧装备实施修复或改造的手段[1]。激光再制造技术属于一种现代化、高效化、环保化的创新技术。激光再制造技术主要涉及高能束技术、现代数控技术、先进材料技术以及光电检测技术,不但可以让废旧受损的零部件恢复到本来的尺寸,同时也能够促进废旧零部件自身性能的提升。激光属于一种强动力、非接触且清洁高效的热源,将其运用在工业制造中,能够有效处理过去很多常规手段不能加工或加工效率不高的问题,进一步促进工业生产效率与技术水平提升,也是工业制造领域未来发展的必然趋势[2]。激光再制造技术主要依靠激光熔敷、激光合金化等技术支撑,激光熔敷属于表面强化技术,并未包括零件精确成形问题。基于激光熔敷为基础建设修复平台,基于现代制造和快速原型等技术理念,逐渐衍生出了激光再制造技术[3]。该技术主要以金属粉末为原材料,借助于CAD/CAM等软件的支持,通过CNC对激光头、送粉嘴以及机床等实施有效控制,将光束与粉末进行同步输送,从而得到一支金属笔,针对受损零部件相关部位实施熔敷,最终得到和原型零部件相同的三维实体[4]。借助于激光再制造技术,可以让很多已经受损的零部件实现再生,同时在修复过程中还能够显著提高其自身性能,促进零部件运行寿命增加。

1.2 激光再制造工艺流程

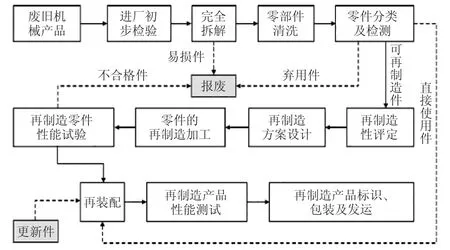

激光再制造技术属于各种装备零部件实现修复再生的有效技术手段,在实际应用中,应当始终按照零部件再制造的基本流程执行[5]。图1为国标GB/T 28618—2012机械品再制造技术标准中明确规定的基本流程。

图1 机械产品再制造流程

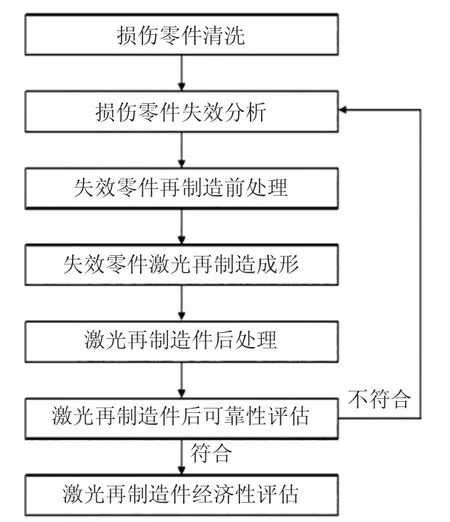

针对部分特殊零部件,在实施激光再制造过程中应当按照下页图2中的具体流程予以执行。现阶段,激光熔覆技术手段已经在工业领域得到了更加广泛的应用。采取激光熔覆对受损零部件实施修复时,首先应当做好失效分析,结合零件失效原因及其实际失效状态,采取针对性的激光再制造措施,对受损零件实施预处理,借助激光工艺试验得到相关参数,进行局部损害区域激光熔覆处理后,需要对沉积产生的熔覆层展开质量评估,最后对受损零部件实施可靠性与经济性评估。

图2 激光再制造工艺流程

2 激光再制造技术在工业中的应用

2.1 矿山机械行业的应用发展

矿山机械一般应用在建材、有色金属以及煤炭等矿山开采活动中,也为水电、公路等工程项目建设带来设备支持。近年来,在我国社会经济建设发展的过程中,矿山机械发挥出了非常重要的作用。由于矿山机械往往实际应用于相对恶劣的环境,机械设备自身运行强度较大,因此,每年都会产生非常多的报废零部件。据相关数据显示,2020年国内矿山机械的年报废量高达百万吨。如何合理利用巨量的报废零部件,这是诸多企业必须深入研究和探讨的问题,对社会经济的持续、稳定发展也具有重要的现实意义[6]。矿山机械自身体积较大、装卸运输难度大、设备价格成本高、后续维修保养难度大,如果矿山机械的零部件出现腐蚀、磨损而造成设备无法正常运行,必然会给相关企业造成非常大的经济损失。运用激光再制造技术,可以对矿山机械受损零部件实施有效修复,促进其利用效率不断提升,不单单能够降低能源消耗,避免资源浪费,还可以促进企业经济效益得以提升,助力我国社会经济的持续稳健发展。

2.2 钢铁行业的应用发展

现阶段我国钢铁企业每年会消耗巨量的辊材,这也属于钢铁行业中关键的耗材[7]。钢铁企业在实际生产运营过程中涉及到诸多热轧工艺,热轧辊自身具备较强的抗磨性,其硬度分布相对均匀,拥有良好的散热性能和较低的热膨胀系数,同时表现出极强的抗氧化性与高温稳定性。轧辊自身质量在很大程度上决定了轧机运行效率,会影响到最终产品的实际质量。一般来说,磨料磨损、疲劳磨损或者剥落现象属于轧辊出现问题的关键性因素,依托于激光再制造技术对出现问题的轧辊实施修复,结合其具体材质、技术标准以及运行环境,匹配对应的熔覆技术,合理选择合金粉末,可以确保基材和熔覆层有效结合。通过修复再制造能够让轧辊表面硬度(HRC)提升至50~60,和过去的修复技术比起来,显著增强了其抗冲击性和抗磨性,实际技术应用成本仅为新轧辊的30%。

2.3 航空行业的应用发展

对于航空领域而言,其零部件的实际成本相对更高,如果零部件存在损坏或失效问题,直接替换新的零部件会在很大程度上提升航空企业的经营成本。因此,近年来激光再制造技术在航空领域中也得到了非常广泛的应用。如美国Optpmec Design公司通过激光再制造技术对T700飞机的发动机零件实施了磨损修复,Huffman公司也利用激光再制造技术对镍基高温合金和钛合金航空叶片实施修复,我国中科院自动化所利用激光再制造技术对航空发动机涡轮导向器实施修复。对于一部分含有镍基合金或钛合金的航空发动机而言,在实际运行过程产生磨损之后,如何实施科学修复,技术难度较高。将发动机放置于惰性气体环境下,依靠激光再制造技术实施修复,可以让发动机表层覆盖更高效的涂层,确保其能够正常稳定运行。例如,基于激光熔覆技术在TC4钛合金叶片表面上使用TC4粉末进行激光增材修复,对TC4钛合金激光熔覆区和过渡区的微观组织、拉伸力学性能和冲击韧性分析发现,修复后的叶片组织均匀,力学性能可达到航空钛合金使用标准。TC6钛合金广泛用于制造航空器重要承力构件,针对TC6钛合金件再制造修复,研究在TC6钛合金件局部损伤部位激光直接能量沉积TA15钛合金层的激光再制造技术方法,结果表明,再制造修复件成形良好、界面结合处无裂纹无气孔。

2.4 实际应用举例

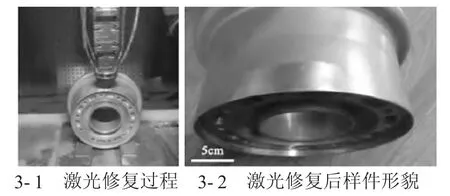

采用同步送丝激光熔覆方法再制造修复了汽车发动机铸造铝合金缸盖,采用“激光清洗+同步送丝激光堆焊”方法修复了某型飞机2A12铝合金蒙皮表面点蚀坑和局部腐蚀区域,采用激光窄间隙填丝焊技术再制造修复了铝合金缸体裂纹。采用激光窄间隙焊接技术对15 mm厚的A7N01P-T4铝合金高速列车车体MIG焊接头进行激光再制造修复,铝合金车体修复成形质量好,解决了焊缝气孔、液化裂纹和侧壁未熔合等缺陷。基于激光增材制造技术原理,采用Al-Si10Mg铝合金粉末,激光再制造修复了裂纹损伤的2A14铝合金汽车轮毂,如下页图3所示,克服了铝合金热裂、气孔和熔合不充分等技术难题,铝合金轮毂修复区域填充饱满,加工处理后修复区域表面光滑,且无明显的裂纹和气孔等缺陷,达到使用要求。

图3 铝合金汽车轮毂

3 激光再制造技术发展建议

3.1 加强战略层面的积极引导

进一步提升对激光再制造技术涉及到的各种材料、核心部件等关键领域的财政支持,灵活运用国家重大专项研发计划等资金渠道,借助于高校、科研院所、企业以及用户密切联系的模式,在通用设备与工艺更新的前提下,开展好对典型易损零件的专门激光再制造设备和工艺的研究开发工作。

3.2 建立激光增材再制造材料基因组体系

激光增材再制造的更新与完善对各类专用材料也提出了非常高的要求。专用材料自身具备非平衡亚稳态特征,与传统的材料相比,其研发技术难度高、时间周期长以及流程复杂。传统的技术手段难以适应科技发展的实际需求,应推进构建更加完善的材料基因组体系,不断增强专用材料的非平衡亚稳态特性,并补充完善相关的计算理论依据。

3.3 加快建立完善标准化体系和高层次应用型人才培养体系

进一步增强对激光再制造技术和相关产品的研究与开发,不断提升研发和认证水平,推动标准化和产业化密切联系,打造更加系统化的产业标准体系。促进国际合作,与国际标准化组织密切联系,做好对激光再制造技术标准的构建与更新工作。另外,要加强专业人才培养工作,制定有针对性的人才培养方案,建立完善人才培养机制,解决激光再制造技术人才数量较少的问题。

3.4 加大应用推广力度,引导行业整合

政府相关管理部门应促进行业资源整合,推进各行业领域之间的联系,不断扩展产业和政府、产业链上下游以及产业之间的连接渠道,促进激光再制造技术的普及运用。与此同时,应当组织进行分领域的试点专项行动,坚持做到点面结合,不断提升财政支持力度,吸取社会资金进入,助力激光再制造技术应用广度与深度的不断提升,推动激光再制造技术的创新发展。

3.5 加强“产学研用”协同创新,加快关键共性技术创新发展

针对激光再制造以及全生命周期制造,打造国家级研发平台,地方高校和相关科研机构、行业企业协同配合,尽快打通产业链,建立更加完善的技术运用体系,开展对核心技术的攻关与创新工作。针对各个行业与领域,应当尽快设置能够凸显自身特色的产业联盟,建立再制造产品检测中心等。

4 结语

激光再制造属于一项新的绿色环保技术,有助于促进社会经济的可持续发展,是现阶段我国积极推广普及的高新技术之一。各个行业领域每年因设备零部件磨损而造成设备无法运行、停产的现象较多,由此带来的经济损失非常严重,在这一形势下应当更加重视激光再制造技术的推广应用,充分发挥出该技术的优势与价值。