高扬程电力提灌工程中电机自动化控制与保护对策

2022-12-08魏新玲

魏新玲

(甘肃省景泰川电力提灌水资源利用中心,甘肃 景泰 730400)

引言

高扬程电力提灌工程在实际运行过程中主要依托电动机提供的驱动力带动水泵运转,将电能转化为机械能,带动压力轮运转,将低位水提升至高位,主要应用于地势差较大的区域。随着社会的快速发展,对高扬程电力提灌工程提出了更高的要求,要求在满足灌溉必需的水位控制功能的同时,具备自动灌溉功能,提升灌溉效率,降低生产人员工作负荷。因此,高扬程电力提灌工程电机自动化控制,成为技术领域的主要研究内容。

1 高扬程电力提灌工程电机自动化控制的价值

传统高扬程电力提灌工程中,主要以电机作为主要驱动力,系统在实际运行过程中需要不同部件之间相互配合。手工操作模式下,在人工控制过程中不可避免地存在一定偏差,工作效率低下。通过对高扬程电力提灌工程进行自动化改造、运用软件程序以及相应的设备,工程控制及管理效率得到大幅提升,设备调整效率也随之提升[1]。此外,人工控制模式在实际应用中不可避免地会加大能源消耗量,而在自动化控制模式运行过程中,可随时调整设备运行状态,避免资源浪费,有效落实了我国节约资源的战略目标。

2 案例工程概述

为深入探究高扬程电力提灌工程电机自动化控制以及保护措施,本文将选取相应的工程案例进行具体说明。案例工程为某地区高扬程电力提灌工程,其位置距离市区约200 km,设计从黄河五佛段提取水源。技术人员在对本工程进行设计过程中,依据当地实际发展需求,规划提水流量以及加大流量分别为28.6 m3/s、33 m3/s,设计装机容量为2.487×105kW,设计泵站建设数量为43座,最大提水高度可达602 m,可以有效满足周边近百万亩的农田灌溉需求。当前,自动化技术不断发展成熟,为切实提升该工程应用效率,技术人员决定对其高扬程电力提灌工程电机进行自动化改造。

3 高扬程电力提灌工程自动化控制设计

3.1 泵站综合控制系统结构设计

案例工程中,技术人员在综合当前技术水平以及泵站管理实际要求的基础上,对高扬程电力提灌工程控制系统基本结构进行设计,主要分为现地控制级、集中控制级,充分体现出泵站分散控制、集中管理的特征。

现地控制级设计中,主要包含PLC测控和微机综合保护。该层级在实际运行过程中,主要承担泵站主机组工作电压、电流、机组功率等运行参数的采集、处理职能,其中,泵站微机综合保护主要由进线保护、电容保护和电机保护构成[2]。

集中控制级在实际设计中,主要围绕主控计算机这一中心,利用北京力控工控组态软件作为二次开发平台,设计对应现场设备的操作仿真界面,并采用I/O、通讯及视频监控设备。该层级在实际运行过程中,主要通过计算机、网络以及接收设备所采集的现地控制级信号,对相关数据进行处理与储存,并提供事故报警、数据库管理等服务。同时,在有需要的情况下,该层级可发布相应的控制指令,对现地控制级运行状态进行调整[3]。技术人员在实际设计中在泵站关键地点设置视频监控设备,实现了对设备运行状况、主控室情况等方面的实时监控,监控系统在一定程度上还承担着安保系统职责。

3.2 泵站综合控制系统操作设计

技术人员在进行自动化设计过程中,充分考量总供水目标及优化调度要求,将优化调度与经济运行作为操作环节主要设计原则,做出如下设计:

1)在满足总流量和水位控制条件要求的基础上,以实际水泵运行特性曲线为中心,遵循抽水量—功率消耗的等微增率原则,对泵站效率曲线进行优化。同时,依照预定流量条件,确定泵组开启台数,有效达成多泵组自动启闭控制以及变速调节目标[4]。

2)依据不同泵组及辅助设备实际运行状态,确定运行泵组的启闭顺序。

3)对安全限制约束条件进行校核,在对泵组、阀门特性以及泵组气蚀区、振动区等多个方面进行综合考量,设计泵组运行限制条件。

4 电机保护设计要点

从实际应用角度分析可知,泵站运行过程中需要高压电动机提供必要的驱动源。案例工程中,技术人员也认识到高压电动机设备的重要性,并在充分考量实际需求的基础上,决定采用差动保护原理进行电机保护设计[5]。

技术人员在实际设计过程中,决定采用比例制动模式。在该模式下,装置运行过程中可以对A、B、C各相两侧电流进行采集,并得出I1、I2,经过运算,可得出如下公式:

Id=(两侧TA为同极性接线)。

由此,可得出如下动作方程:

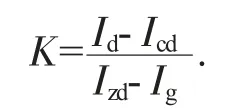

式中:Izd为制动电流,实际进行计算时取最大电流;Id、Icd分别为差电流以及差动定值;Ig为拐点电流,其0.7倍情况下为额定电流Ie。

当制动电流Izd数值在拐点电流Ig数值之下时,其动作方程表示为Id>Icd。当制动电流Izd数值在拐点电流Ig数值之上时,其动作方程表示为Id>Icd+(Izd-Ig)K。

图1为比例制动动作电流及拐点电流关系示意图。

图1 比例制动动作电流及拐点电流关系示意图

5 结语

对电力提灌工程进行自动化改造后,机电设备及水工建筑运行安全性、设备调度科学性、供水稳定性得到大幅提升,取得了预期成效。除此以外,在自动化改造完成后,机组运行状态得到有效优化,装置运行效率提升幅度较为显著,水资源优化配置目标完全达成,级间流量配合度大幅提升,节约水资源战略目标得到有效落实。