前保险杠导流板迎风角度对轻型客车风阻的影响

2022-12-08李爽爽闵峻英林建平

李爽爽,宋 伟,邹 亮,闵峻英,3,林建平

(1.同济大学机械与能源工程学院,上海 201804;2.南京依维柯汽车有限公司,南京 210028;3.上海市金属功能材料开发应用重点实验室,上海 201804)

前言

目前针对降低整车空气阻力的研究主要聚焦于对汽车上部或下部流场的改善方面。对汽车前脸、后视镜、尾翼等进行合理的形状设计可优化汽车上部流场[1-4]。而对于改善汽车下部流场的研究主要集中在汽车底部添加气动附加装置。汽车导流板是安装在车体底部的气动附加装置,其作用是引导和组织气流,通过对导流板进行合理设计,可减小轻型客车整车空气阻力[5-6]。学者对该装置的称谓并不统一,除导流板外还有阻流板[6-7]、阻风板[8]、气坝[9]等名称。Ilea等[5]通过在汽车前轮处加装导流板,减少了轮胎前的压力值,实现了汽车气动性能的改善。他们提出导流板最佳高度须根据车辆的形状进行调整。为减少导流板本身产生的阻力,Lee等[10]提出了喷气式导流板的概念,该概念取消了传统导流板。当车辆的行驶速度超过某一定值时,喷气系统沿与来流垂直的方向喷射空气并形成气幕,使前方来流远离轮胎,从而减小车辆空气阻力。此外,不少学者研究了将导流板加装在汽车前保险杠下部对降低整车风阻的影响。如徐鹏等[11]研究发现SUV前保险杠导流板(气坝)使气流平稳通过车辆底部,避免了气流与底盘部件的冲击,使整车风阻系数降低近0.01。刘学龙等[6]研究了前保险杠导流板(阻流板)对轿车气动性能的影响,发现导流板可有效改善整车气流状态,降低整车风阻系数,但并未进行导流板形状和位置的优化以及试验验证。通过以上研究可知,在前保险杠下方添加导流板是提升整车气动性能和降低空气阻力的有效方法。在轻型客车前保险杠下方加装导流板,并探究导流板迎风角度对整车风阻系数的影响具有重要的工程应用意义。

本文中以某轻型客车为研究对象,建立整车有限元模型,利用计算流体力学(CFD)方法分析仿真模型的流场分布和整车风阻系数。在该仿真模型前保险杠下方分别加装不同迎风角度的导流板,探究整车风阻系数在不同导流板迎风角度下的变化规律,确定相对最优的迎风角度。借助整车风洞试验探讨了格栅封闭与开放对原型车和加装导流板的整车风阻系数的影响,为轻型客车车身减阻设计提供具有参考价值的方案。

1 整车CFD仿真

1.1 整车几何模型与网格划分

图1示出根据某轻型客车建立的整车几何模型。车辆长宽高分别为6 075、2 011和2 711 mm。为提高仿真计算的经济性,对整车几何模型进行简化。忽略对整车风阻影响较小的车门把手、雨刮器、侧面车窗轮廓等部件或结构特征;考虑到汽车底盘零件对汽车底部流场分布具有直接影响,因此在简化底盘零件的同时,保留了发动机底部护板、前悬架、车架、传动轴、排气管、水箱、风扇、备胎等零部件;进气格栅是否开放对整车风阻具有一定影响[12],考虑到将进气格栅封闭可缩减计算成本,并有利于计算收敛,因此在有限元模型中对进气格栅做封闭处理,但在后续的整车风洞试验中将考虑格栅封闭与开放对整车气动性能的影响。

图1 整车几何模型

为达到降低整车风阻系数的目的,针对原始整车模型,设计如图2所示的前保险杠导流板(以下简称导流板)。对导流板仿真模型做适当简化,去除迎风面和安装面的加强肋板以及影响后续网格质量的倒角、通孔等。将简化处理的导流板加装在汽车的前保险杠下部。

图2 导流板模型及其安装位置

为尽可能地实现加装导流板的有效性,需要对导流板的迎风角展开分析。如图3所示。定义导流板迎风面的对称线与汽车行进方向的夹角为迎风角度θ,迎风角度是影响导流板有效性的关键,也是其设计的关键参数。由于导流板的高度H受整车底盘高度的限制,本车仅分析保持导流板高度(H=43.5 mm)不变的情况下,迎风角度θ分别取35°、40°、45°、60°和90°时的整车风阻系数。

图3 导流板迎风角度调整示意

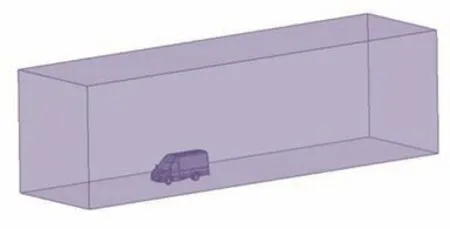

建立计算域并定义汽车行驶时气流的进出口、流场的边界以及气体密度、压力等外部条件,本文中研究采用的计算域长、宽、高分别为42 525、12 066和13 555 mm。在计算域内,整车前方和后方的长度分别为车体长度的2倍和4倍,上方高度是车体高度的4倍,侧向宽度是车体宽度的4.5倍。图4为整车计算域模型。

图4 计算域模型

四面体单元网格具有良好的适应性,因此利用四面体网格将计算域模型进行划分。汽车表面单元尺寸为20 mm,外围计算域单元尺寸为100 mm。对前保险杠和导流板附近区域的网格单元进行加密处理,网格尺寸为10 mm。每种算例的网格数量均保持在470万左右。

1.2 湍流模型与边界条件的确定

汽车外流场马赫数较低,一般认为车体周围的气流为不随时间变化的定常、恒温流动,是具有一定黏性且不可压缩的三维湍流流场[13-14]。在CFD数值仿真中,标准k-ε、Realizablek-ε、Reynolds Stress和RNGk-ε等是常用湍流模型。其中,标准k-ε湍流模型计算稳定,具有较高的计算精度的同时兼备较高的计算效率。另外本研究还比较了标准k-ε和Realizablek-ε湍流模型的差别,通过与试验获得的整车风阻系数结果对比发现,标准k-ε模型的误差比Realizablek-ε模型更小。故最终采用标准k-ε湍流模型描述汽车外部流场。数学模型不再具体赘述。

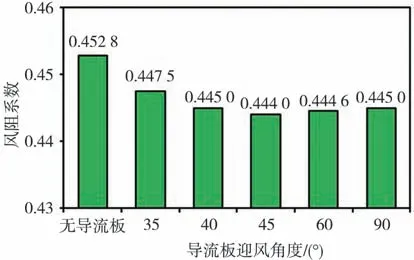

利用CFD仿真软件FLUENT进行仿真求解,计算空间迎风格式为2阶,采用Coupled计算方法。空气密度和黏度分别为1.18 kg∕m3和1.7894×10-5Pa·s,汽车迎风面积为4.803 47 m2,判断结果收敛的所有物理量的容差为10-3。表1给出边界条件设置情况。

表1 边界条件设定

汽车所受空气阻力主要利用整车风阻系数进行评价。当汽车受到空气阻力的影响越小时,整车风阻系数越低,该情况下汽车油耗也越低。风阻系数的计算公式为

式中:F为沿车体纵向受到的风阻;ρ为空气密度;v为风速;A为迎风面积。

2 CFD仿真结果分析

2.1 原型车CFD仿真分析

由式(1)计算得到原型车的整车风阻系数为0.452 8。

图5所示为原型车对称面流速云图。可以看出,汽车前方来流受汽车前脸阻挡速度降低,一部分气流从车体上方离开汽车,另一部分气流经过汽车前保险杠下部从汽车底盘以较快流速流过。气流在汽车尾部区域速度明显降低,并在汽车尾部形成了拖拽涡,而拖拽涡的产生会消耗能量。由能量守恒定律可知,汽车后部能量的消耗直接导致整车的空气阻力增大,这是造成整车空气阻力的一个重要因素。该部分空气阻力与车体形状密切相关,通过添加车体气动附属装置以改善车体流场分布是实现整车降阻的一个简单并易实现的办法。

图5 汽车对称面流速云图

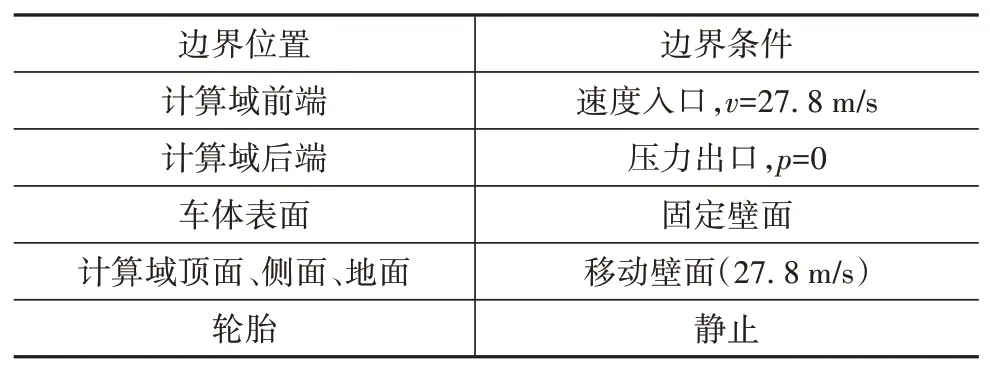

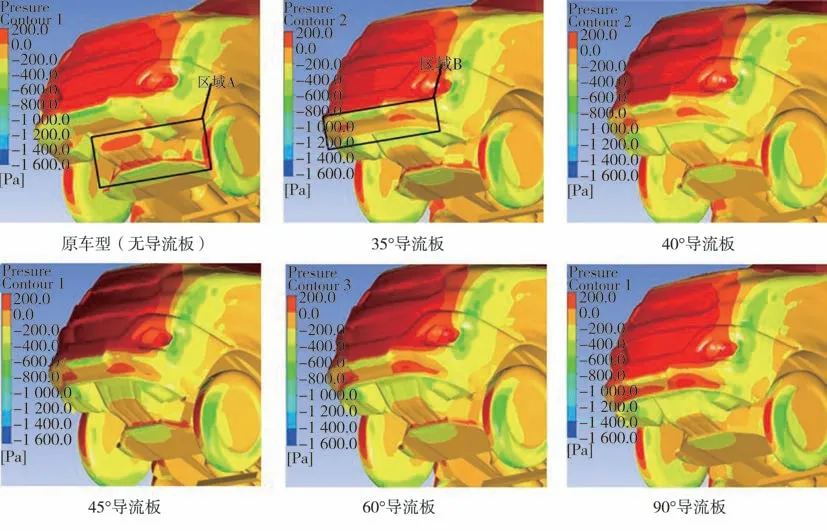

图6所示为车底前部压力云图。可以看到,发动机舱护板底部和前悬架总成前部存在两处高压区,产生车底阻力。车底阻力主要是由车底前部的高速气流对底盘零件冲击引起的。因此,改善车底气流以降低气流对车底零件的正面冲击阻力也是降低整车风阻系数的一个途径。

图6 原型车车底前部压力云图

2.2 加装导流板的整车CFD仿真分析

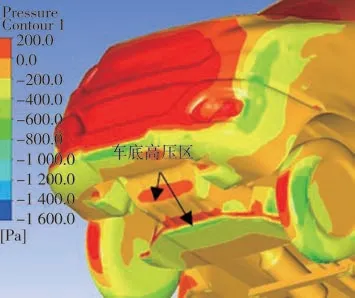

整车风阻系数与导流板迎风角度的关系分析结果如图7所示。可以看出,在汽车前保险杠下方加装不同迎风角度的导流板均可降低整车风阻系数。且随着导流板迎风角度的增大,整车风阻系数呈现急剧减小趋势,45°导流板模型的风阻系数最小,整车模型的风阻系数下降1.9%。随着迎风角度进一步增加(60°和90°),整车风阻系数稍有增加。

图7 不同导流板迎风角度下整车风阻系数

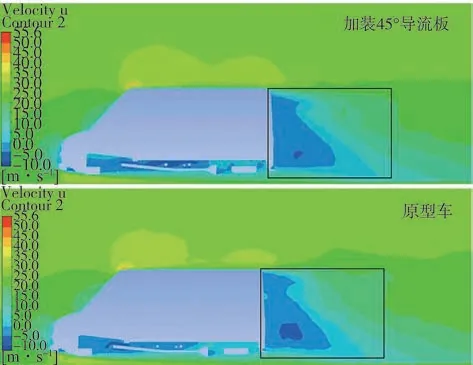

图8为加装45°导流板前后的整车对称面流速云图。从图8可以看出,相比原车模型,加装45°导流板后,汽车后部的拖拽涡旋明显减小,汽车流场特性得到改善,从而降低了整车的前后气流的压差造成的空气阻力。

图8 整车对称面流速云图对比

图9为加装不同迎风角度的导流板后车底前部压力云图。在未加装导流板时,汽车前方的气流进入汽车底部,在发动机舱底部的凸起部位和悬架前部(区域A)形成较大的正面风阻压力,给整车带来较大的车底形状阻力。加装导流板后,由于导流板对气流的阻挡和疏导作用,气流对发动机舱底部和悬架前部(区域A)的冲击明显减弱,气流高压区主要集中在导流板的迎风面(区域B)。随着导流板迎风角度的增加,导流板迎风面上的压力集中区域(区域B)逐渐加大,而发动机舱底部和悬架总成前部(区域A)的压力则逐渐减小。实际上,加装导流板所引入的(区域B)新的阻力与减少(区域A)的阻力相互抗衡,导流板迎风角度越大其本身产生的正面压力越大,迎风角度越小,前保险杠与发动机底部间的气流流速越大,对发动机舱底部零件以及悬架总成前部的冲击气流风压也越大。在所仿真的5种迎风角度的导流板中,45°的导流板风阻系数最小,说明45°的导流板可实现在降低气流对发动机底部冲击的同时承受较小的正面压力。

图9 车底前部压力云图对比

3 整车风洞试验

3.1 风洞试验设置

为验证整车有限元模型和仿真结果的准确性,分别在实车的进气格栅封闭与开放条件下开展整车风洞试验。风洞试验在上海地面交通工具风洞中心进行。图10为风洞试验时整车状态照片。整车放置于风洞试验段的转盘上方,并采用固定装置将车体与转盘相连接,保证试验过程中车体不发生位移或摇晃。为与仿真模型中的边界条件保持一致,在风洞试验进行过程中车轮和移动带均保持静止。利用六分量天平测定整车气动阻力,并根据式(1)计算风阻系数。

图10 整车风洞试验

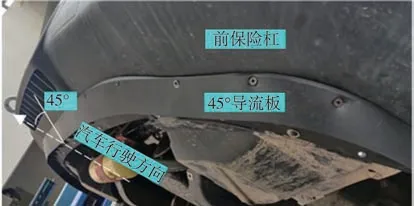

通过前文可知,加装45°导流板时降低整车风阻系数的效果最好,因此在汽车前保险杠处加装45°导流板并进行整车风洞试验以验证其对于实车降阻的有效性。图11为45°导流板样件在实车中的安装情况。

图11 45°导流板样件安装情况

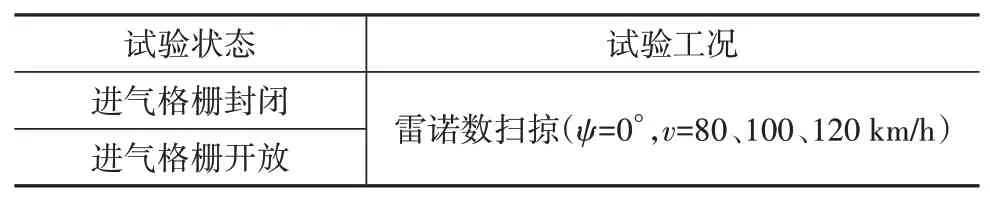

借助风洞试验探究原型车和加装45°导流板的整车在不同风速条件下的风阻系数。整车风洞试验工况如表2所示。

表2 原型车和加装45°导流板的整车风洞试验工况

3.2 原型车风洞试验结果分析

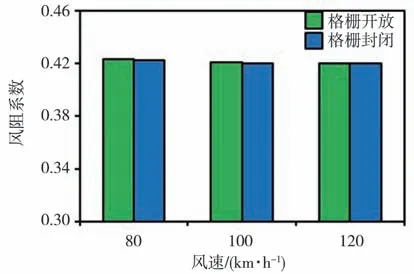

图12示出原型车整车风阻系数在不同风速下的试验结果。由图可知,随着风速增加,原型车的风阻系数变化不大,约为0.42,风阻系数最大相对变化量约为0.7%(格栅封闭时),说明风速对汽车风阻系数影响不大。此外,整车风阻系数在格栅开放和封闭时的相对变化小于0.17%,表明原型车的整车风阻系数基本不受进气格栅是否封闭的影响。

图12 原型车各工况下风阻系数试验结果

在车速为100 km∕h且格栅封闭时,整车风阻系数试验与仿真结果的相对误差为8%以内,为工程应用中可容许的误差,从而验证了有限元模型的合理性和仿真结果的有效性。

3.3 加装导流板的整车风洞试验结果分析

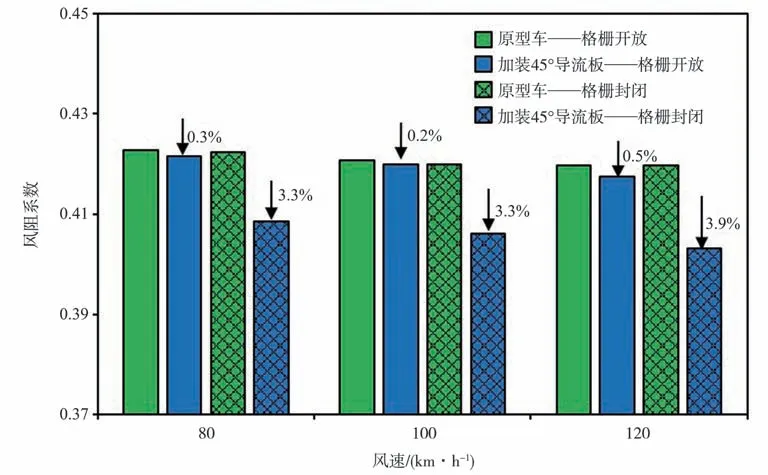

图13为进气格栅封闭和开放状态下,加装45°导流板的整车与原型车在不同风速下的整车风阻系数试验结果对比。由图可知,在格栅封闭与开放两种状态下,加装导流板后整车风阻系数会随着风速增加而略有下降,格栅封闭和开放时风阻系数相对变化分别为0.9%和1.3%。当格栅封闭时,加装45°导流板整车风阻系数最大可降低3.9%(风速120 km∕h),而当格栅开放时加装45°导流板对降低整车风阻系数效果不明显,最大下降量仅为0.5%(风速120 km∕h)。由加装导流板的整车CFD仿真结果可知,在格栅封闭的状态下,导流板通过减少并引导气流远离底盘,从而减小气流对底盘尤其是发动机舱底部的冲击,进而减小汽车底部气动阻力。在实车进气格栅开放的状态下,气流通过格栅进入发动机舱并经由发动机前部空间流向底盘,这部分气流不仅会补充导流板所减少的气流,且更贴近发动机舱底部,对发动机舱底部产生风压冲击,造成导流板对流场的疏导作用降低,导致整车风阻系数下降较少[15]。

将图13的试验结果与图7的仿真结果对比发现,在车速为100 km∕h且格栅封闭的工况下,加装45°导流板后的整车风阻系数试验值与仿真值分别较原型车下降3.3%和1.9%,一致的下降趋势表明仿真的有效性。车底流场的复杂性、对几何模型中底盘零件的简化以及实车在流场中的位姿与仿真模型的差异等是误差产生的原因。

图13 各工况下加装导流板的整车与原型车风阻系数试验结果对比

基于以上分析可以得出,加装45°导流板在格栅开放和封闭状态下均具有降低整车风阻的效果,而格栅封闭状态下的降阻效果更为显著。因此,本文提出的在汽车前保险杠下方加装导流板的做法可为进气格栅封闭的新能源汽车(如电动汽车)的车身减阻设计提供重要参考,从而有利于提高能源利用率。

4 结论

(1)在车速为100 km∕h且进气格栅封闭的工况下,仿真分析分别加装5种迎风角度导流板的整车风阻系数。结果显示,不同迎风角度的导流板均可降低整车风阻系数,其中45°导流板的降阻效果最佳,可将整车风阻系数降低1.9%。

(2)相比于其他迎风角度的导流板,45°导流板在降低气流对底盘前部零件冲击的同时承受较小的正面压力,且车身尾部拖拽涡旋的减小有利于整车前后气流压差造成的空气阻力的降低,因而获得最好的减阻效果。

(3)风洞试验结果表明,整车风阻系数受风速的影响较小,80~120 km∕h的风速下原型车和加装导流板的整车风阻系数最大相对变化分别为0.7%和1.3%。

(4)对于原型车,整车风阻系数不受进气格栅开放与否的影响。而对于加装45°导流板的整车,整车风阻系数在格栅开放时下降0.5%(120 km∕h),而在格栅封闭时可下降3.9%(120 km∕h),这为格栅封闭类型新能源汽车(如电动汽车)的车身降阻设计提供了重要参考。