一种自适应轨距小净空梁底检查车设计

2022-12-08李文斌梅仕伟孔令俊

李文斌,刘 军,管 峰,梅仕伟,孔令俊,唐 璐

(株洲时代新材料科技股份有限公司,湖南 株洲 412007)

0 引言

随着我国城市及其周围轨道交通网络的发展越来越密集,各种线路也随之朝立体方向发展,在此过程中不可避免会出现新建桥梁与既有线路重叠的情况,且多为新建桥梁跨越既有线路,而既有线路为保证车辆运行安全,有净空要求限制,上方梁底检查车不得侵入既有线路限界。而常规梁底检查车悬挂系统的基础支撑杆件为一字型正压在作业平台桁架上方,再将行走驱动装置安装在基础支撑杆件上,导致行走驱动及基础支撑杆件侵占大量净空;另外,梁底检查车多为双轨布局,两条轨道固定铺设在梁底下方,检查车通过悬挂系统挂在轨道上,两条轨道距离通常为数米至数十米,而轨距在安装过程中不可避免会存在误差,目前的解决方案为依靠轮缘与轨道之间预留数毫米间隙来适应轨距误差,而在轨距误差过大的情况时会导致车轮与轨道卡死,检查车不能正常行进,同时,现有技术悬挂系统上配套的防坠挂钩为固定连接,轨距误差过大的话也会导致其效用减弱甚至失效。

为给桥梁检修及维护人员提供专业的检查作业平台,使其安全、快速到达需要检修的桥梁位置,以及时、高效地发现桥梁的各种病害及存在的各种隐患,亟需提供一种可自适应轨距变化,侵占下方道路净空较小的梁底检查车[1]。

1 总体设计方案

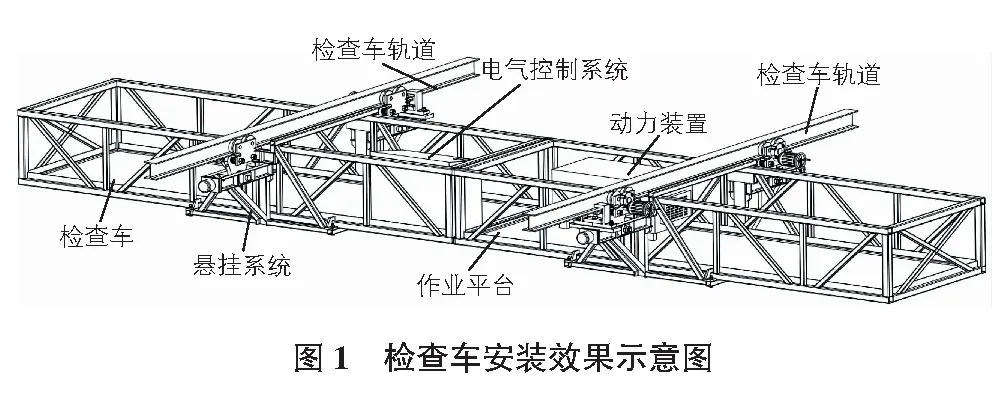

自适应轨距小净空梁底检查车采用双轨单车布局,行走轨道分别铺设在桥梁全长范围内梁底两侧。检查车整体通过悬挂系统悬吊在轨道上,可沿桥梁纵桥向移动。检查人员的作业平台主体为桁架结构[2],与悬挂系统固接,在悬挂系统上设置有滑动装置,可在一定范围内横桥向移动以适应轨距变化,相应保护挂件也应设置为可移动式;为降低检查车侵占空间,对悬挂系统托架结构进行下沉式设计,并对支撑杆件进行了槽型设计,使作业平台与轨道距离减小至5 mm以内[3],检查车安装效果示意图如图1所示。

2 主要技术参数

1)行走速度不大于10 m/min;2)检查车额定载荷1 000 kg;3)行走电机功率0.4 kW×4;4)工作风速不大于12.5 m/s;5)可适应轨距误差75 mm;6)检查车底面与梁底距离不大于1.2 m;7)作业平台质量不大于80 kg/m;8)爬坡能力不大于3%。

3 主要结构及原理

3.1 悬挂系统设计

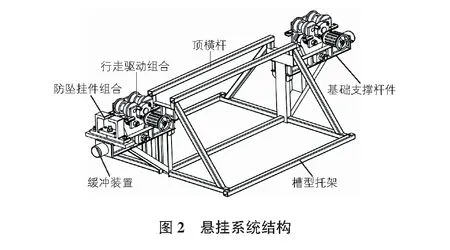

悬挂系统由槽型托架、行走驱动组合、防坠挂件组合及缓冲装置组成。槽型托架主体为型钢组成的焊接桁架,中间为矩形封闭式空腔,内部截面与作业平台外形截面一致,可容纳作业平台并与之通过螺栓固接,其上部两件顶横杆沿桥向分布,间距大于轨道宽度,轨道即可位于两顶横杆中间并贴近顶杆底部布置,消除顶横杆侵占的净空高度[4]。行走驱动组合及防坠挂件组合均安装在槽型托架的基础支撑杆件上,为减少行走驱动组合侵占净空高度,对基础支撑杆件进行了下沉处理,下沉高度与轨道安装位置相匹配。为减小检查车行走至轨道边缘与止挡硬性撞击时产生的冲击,在槽型托架最外侧设置了橡胶缓冲装置。

悬挂系统结构如图2所示。

1)行走驱动组合。

包含驱动电机、减速装置、主动及从动轮对、导向轮对等,驱动采用软启动电机,不加起动电阻,不需降压,直接通电即可实现检查车的软启动,起动电流仅为普通电动机的1/4~1/2,同时具备可靠性高,过载能力强等优势,电机尾部自带电磁制动器,可为检查车提供驻车制动。检查车工作时需要可靠的动力源,对电机功率进行验算,根据GB/T 3811—2008起重机设计规范计算工作摩擦阻力F摩擦阻力=179.8 N,坡道阻力F坡道阻力=566 N,风阻力F风阻力=1 549.5 N,考虑启动惯性力,取1.3倍功率放大系数,计算得出发电机功率不小于0.14 kW,本次电动机取0.4 kW三相交流异步电机。考虑意外情况下可能出现行走系统故障或电气系统故障导致检查车不能通过电力驱动行走,为方便车内人员选择合适位置进行逃生,在电机尾部设置了手摇装置,可通过人力驱动检查车行进。为减小行走车轮对轨道造成的摩擦损伤,对车轮进行了聚氨酯橡胶外包处理,保护了轨道防腐层并延长了轨道使用寿命。

行走驱动组合与驱动连接板固接,在驱动连接板内部孔布置了石墨铜轴承衬套,其具备承载能力高、耐冲击、自润滑能力强等优点,通过衬套固定板及螺栓与驱动连接板固接。基础支撑杆件为两件位置固定的背向槽钢,主连接轴穿过两件槽钢及石墨铜轴承衬套后用螺母锁紧,行走驱动组合即可通过石墨铜轴承衬套在主连接轴上滑动,自适应轨距误差。行走驱动组合及其连接结构如图3所示。

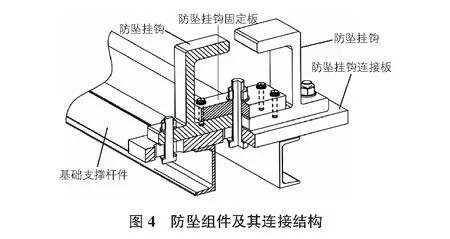

2)防坠组件。

包含两件防坠挂钩、防坠挂钩固定板、防坠挂钩连接板及连接标准件若干。防坠挂钩顶部钩子可在驱动车轮意外脱落的情况下钩挂住轨道,避免检查车出现整体掉落的重大事故,为便于安装,采用分体式对称布置,中间连接孔为半孔,外侧连接孔为圆孔;防坠挂钩连接板正压在两件挂钩上方,通过四件螺栓固定挂钩位置,使其不能发生相对移动,避免其脱离轨道翼缘范围。防坠挂钩连接板焊接在基础支撑杆件上,其与挂钩的三个连接孔均设置为横桥向的腰形孔,挂钩即可带动连接螺栓在腰形孔内移动以适应轨距变化。防坠组件及其连接结构如图4所示。

3.2 作业平台

作业平台主要由铝合金桁架、防护栏杆、花纹底板及踢脚板组成,采用6061-T6航空铝合金作为桁架材料,在屈服强度接近的情况下,6061-T6密度仅为钢材Q235B的1/3左右,可有效降低车体重量,相应轨道规格也可以随之减小,降低桥梁载荷及整体工程造价;为防止作业人员及作业工具掉落,在铝合金桁架内侧四周安装了防护栏杆及踢脚板,为方便检查人员在桁架平台内部行进,在桁架底部铺设了具备防滑功能的花纹底板[5]。

3.3 动力装置

检查车常用供电方式为滑触线、发电机组及锂电池组。由于滑触线长时间使用易变形,受粉尘污染易发生接触不良,无法保证其安全,因此动力装置多采用柴汽油发电机组或电池组。而柴汽油组存在购、运、填充燃料不方便,同时还有机身重、噪声大、振动大、输出不稳定、不能远程控制等缺点,电池组具备能量补充便捷、比能量高、零噪声、零振动、输出稳定、可远程控制、无记忆效应等优势,而电池组中,磷酸铁锂具备安全性高、循环寿命长、自放电率低的优势,结合检查车的使用情况,采用磷酸铁锂电池组作为动力装置,电池容量15 kW·h。

3.4 检查车应用技术

1)控制技术。a.同步技术,在检查车行走装置上安装编码器,编码器轮子与轨道接触,与计数器配合将检查车的绝对位置上传到控制系统,检测到左右两侧存在位置差时,可单独驱动两侧电机运行,调整至同步位置。b.变频技术,检查车驱动电机接入变频器,可实现运行时无级调速,以满足作业人员在不同作业工况时对不同速度的需求。c.自保护技术,检查车电控系统具有短路、过压、缺相、失压、过流、超速、接地等各种保护功能和故障自诊断及报警功能。d.智能传感检测,采用限位开关、红外传感器等,实现检查车动作过程的位移保护,动作到位后自动切断电源停止继续动作,避免检查车与桥梁间发生硬性撞击。

2)可视化技术。电气控制柜上设置有监控显示设备,可查看电气系统的实时信息:运行速度、总电流、总电压、电池组SOC容量、漏电流、显示报警、故障信息等,并可通过GPRS无线远程监控电池组状态,便于操作人员及维护人员直观掌握检查车运行状态并及时发现及消除故障内容。

4 检查车结构分析

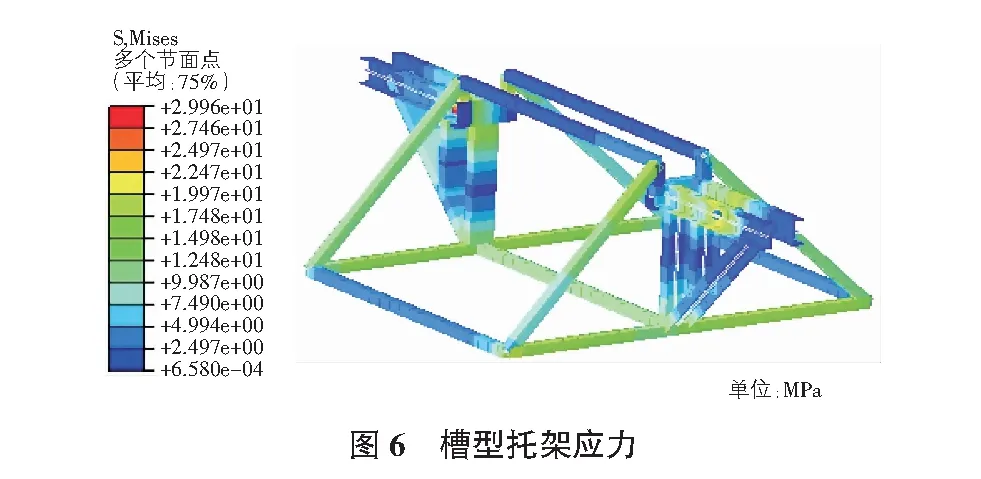

为确保检查车结构的安全性,利用有限元软件对检查车主体结构(槽型托架及作业平台桁架)进行了静力学分析。

采用Abaqus 6.14软件建立了检查车结构的分析模型,考虑最恶劣工况,边界条件如图5所示,在槽型托架与行走驱动组合主连接轴处施加固定约束,除结构自重外,作用在结构上的荷载为恒载、活荷载和风荷载,其中恒载包括作用在作业通道桁架纵向中部两侧的动力装置荷载(2 300 N)及电控柜荷载(1 100 N),作用在桁架底部及周边的花纹底板及踢脚板组成的附属荷载(1 700 N),活荷载为作用在桁架一侧端部的最大有效荷载(10 000 N),12.5 m/s(6级)风荷载取1 549.5 N均布,作用方向与检查车行进方向平行。

4.1 槽型托架分析结果

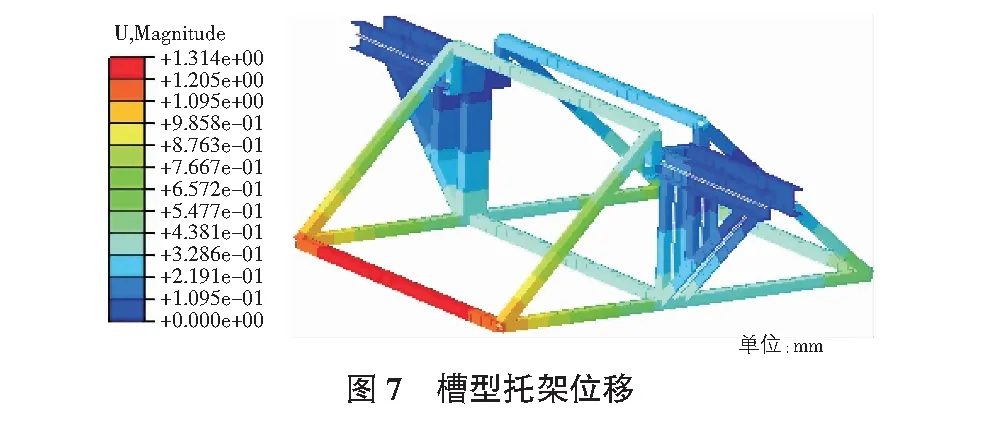

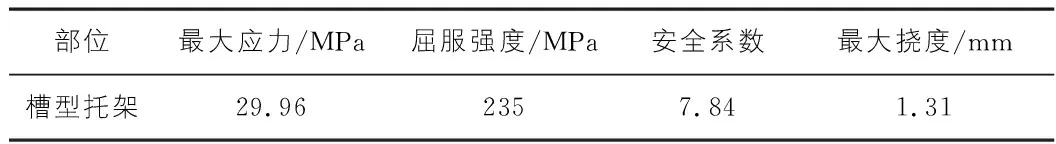

槽型托架主要由Q235B型钢焊接组成,其中槽钢型号为14B,方管规格为□80×5 mm,取应力最大侧(活荷载分布侧)槽型托架,其分析结果如图6,图7所示。

行走驱动组合分析结果如表1所示。

表1 行走驱动组合分析结果

从表1可以看出,槽型托架应力在许用应力范围内,且未发生明显的变形,满足使用要求。

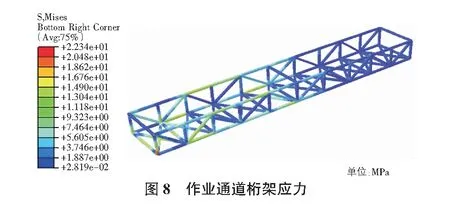

4.2 作业通道桁架分析结果

作业通道桁架主弦杆采用6061-T6铝合金方管焊接而成,主弦杆规格为□80×5 mm,其余弦杆规格为□60×4 mm,此时的计算结果如图8,图9所示。

作业通道桁架分析结果如表2所示。

表2 作业通道桁架分析结果

从表2可以看出,作业通道桁架结构应力在许用应力范围内,强度满足要求,桁架最大挠度小于《铝合金结构设计规范》的容许值,桁架按《铝合金结构设计规范》折减后仍具有较大的安全余量[6]。检查车桁架在风荷载作用下存在部分杆件受压情况,选取压应力比较大、杆件较长的杆件进行了稳定性验算,结果均符合稳定性要求,验算过程此处不再赘述。

5 结语

本文提出的自适应轨距小净空梁底检查车,首创性采用下沉式支撑杆件及槽型顶部横杆,大幅度减少了检查车侵占的净空高度。并在悬挂系统上采用了石墨铜轴承衬套,实现了驱动装置组合与槽型托架间的可滑动连接,同时对防坠组件进行了特殊分体化及可移动化设计,实现了自适应轨距变化的功能,可为桥梁的长期安全使用提供有力保证。