清洗参数对光伏组件表面压力影响的实验研究

2022-12-07苗宝平贾海清霍舒龙张朝辉吴正人

苗宝平,贾海清,霍舒龙,白 雄,张朝辉*,吴正人

(1. 中广核新能源投资(深圳)有限公司内蒙古分公司,呼和浩特 010020; 2. 华北电力大学(保定)动力工程系,保定 071003)

0 引言

如今,碳中和已经成为全球共识,全球范围内的碳减排势在必行。太阳能凭借来源广、易获得和可再生等优势,获得了世界各国的青睐,而光伏发电有望成为碳中和的主力军[1]。

灰尘在光伏组件表面的沉积问题是世界各国的光伏产业均面临的主要问题之一[2]。国内外研究学者均指出,与清洁光伏组件相比,表面积尘的光伏组件发电时的输出功率会明显降低[3-4]。此外,光伏组件表面的灰尘影响了其表面玻璃的粗糙度和透光率,降低了其输出功率[5]。光伏组件表面积灰还会导致其工作温度升高,降低其输出功率,严重时还会导致光伏组件热斑效应的产生,直接损坏光伏组件,从而给光伏电站的高效运行带来安全隐患[6]。

对光伏组件进行清洗,并制定合理的清洗周期是保证光伏电站中光伏组件输出功率的重要手段。光伏组件的清洗方式众多,主要包括水射流清洗、干洗、化学清洗及静电清洗等方式[7]。基于成本、技术等考虑,水射流清洗是目前国内光伏电站采用较多的清洗方式。水射流清洗积灰的工作原理主要分为2种:一种是采用以水渗透为主的破碎机理;另一种是采用水压力直接压缩和剪切的破碎机理[8]。根据光伏组件表面的积灰类型,可认定水射流清洗光伏组件积灰采用的是以水渗透为主的破碎机理。为了达到清洁的目的,需要到达光伏组件表面的水射流达到一定压力,以克服灰尘与光伏组件表面的粘附力[9]。

国内外研究学者对射流清洗进行了广泛研究。王丽萍等[10]研发了一种高压水射流实验台,并测试了不同清洗靶距和水射流入射角度对射流打击力的影响。测试结果表明:随着清洗靶距的增加,射流打击力呈先增加后减小的趋势;随着水射流入射角度的增加,射流打击力呈降低趋势;但考虑到清洗效率问题,射流需要一定入射角度以提供剪切力,该入射角度需要根据不同清洗场景来确定。王国志等[11]利用Fluent软件对锥形喷嘴的外流场进行了仿真模拟分析,仿真结果表明:随着射流压力的增加,射流打击力、射流动压和有效射流距离都在增加;随着锥形喷嘴直径的增加,射流压力、射流打击力、射流动压和有效射流距离也在增加;水射流清洗存在一个临界压力,有效射流距离为锥形喷嘴直径的1800~2000倍。Guha等[12]从水射流清洗理论出发,结合实验和数值研究对水射流清洗过程进行了研究,得出以下结论:滞止压力沿着轴线线性衰减;有效清洗距离应小于5倍喷嘴直径;清洗距离在26倍喷嘴直径之外,射流会失去其清洗能力。Fuchs等[13]为了评估有效射流距离对射流破碎、清洁能力及不同受洗介质的影响,选用直径为3 mm的喷嘴,分别在2 bar和4 bar的射流压力下进行清洗实验,实验结果表明:不同的受洗介质需要不同的清洗时间;清洗面积会受不同距离工况下射流破碎的影响。Damkjær等[14]在喷嘴直径为2.0~5.5 mm、清洗距离为80~2490 mm、流量为0.05~3.00 m3/h的条件下对容积为19 m3的水箱的水射流清洗效果进行了研究,并建立了预测模型;同时该研究也指出,对于较长的清洗距离和较大的喷嘴直径,只能对清洗的初始阶段进行建模,因为射流破碎会带来数学模型中未考虑到的复杂性和动量损失。

从水射流清洗积灰的工作原理可知,在进行光伏组件清洗时,光伏组件表面压力是需要考虑的重要因素。光伏组件表面压力过小,不能达到清洗的目的;表面压力过大,则可能导致清洗过程中形成不必要的浪费,甚至对光伏组件造成损害。此外,当前对光伏组件清洗参数的研究相对较少,缺少对光伏组件表面压力分布规律的研究,且对清洗过后光伏组件安全性的研究更少。

基于此,本文搭建了水射流清洗光伏组件积灰实验台,针对不同清洗靶距、射流压力和水射流入射角度下光伏组件表面的压力大小及分布规律进行了实验研究,并对清洗后光伏组件表面的隐裂情况进行了定性分析,以期为光伏电站在不同清洗环境下清洗参数的选择提供理论参考。

1 水射流清洗光伏组件积灰实验台

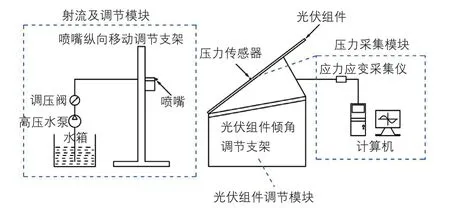

为获取不同清洗参数下光伏组件表面的压力大小及分布规律,以及进行清洗后光伏组件安全性的研究,本研究设计搭建了水射流清洗光伏组件积灰实验台,其结构示意图如图1所示。

图1 水射流清洗光伏组件积灰实验台的结构示意图Fig. 1 Structure diagram of test bench of water jet cleaning dust deposition for PV modules

该实验台主要由射流及调节模块、压力采集模块、光伏组件调节模块3个模块组成。

1.1 射流及调节模块

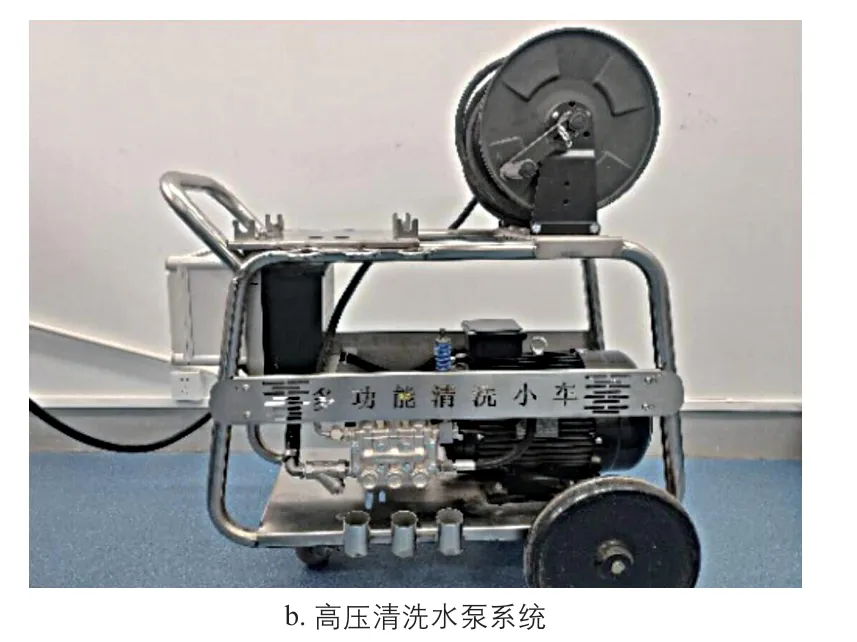

水射流清洗光伏组件积灰实验台的射流及调节模块主要由高压清洗水泵系统、喷嘴及喷嘴移动控制系统构成。其中,高压清洗水泵系统中的高压水泵为可调压水泵,调节压力范围为0~25 MPa,可以覆盖本实验所需压力范围;本实验选取的喷嘴为出口直径2 mm的圆柱形喷嘴;喷嘴移动控制系统由步进电机驱动,可实现0.05 mm的精确定位。射流及调节模块的实物图如图2所示。

图2 射流及调节模块的实物图Fig. 2 Photos of jet and regulating module

实验中,通过射流及调节模块整体的前后移动来模拟光伏组件实际清洗过程中清洗人员与光伏组件的清洗距离。

1.2 压力采集模块

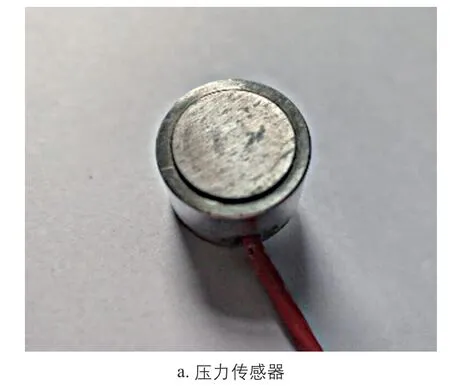

该实验台的压力采集模块用于实现光伏组件表面的压力大小采集及分布规律分析,该模块主要由压力传感器及压力信息采集系统组成,以实时记录不同清洗条件下光伏组件表面的压力情况。其中,压力信息采集系统主要包括应力应变采集仪和压力信息采集软件。压力采集模块的实物图如图3所示。

本实验选用的压力传感器采用应变式传感器,量程范围为0.1~2.0 MPa;采用8通道的应力应变采集仪,最大采样速度为100 Hz;设置压力信息采集软件的采样间隔时间为0.1 s,即1 s记录10次压力信息。实验数据采集时,选取压力稳定后的压力值作为光伏组件表面压力数据。

图3 压力采集模块的实物图Fig. 3 Photos of pressure acquisition module

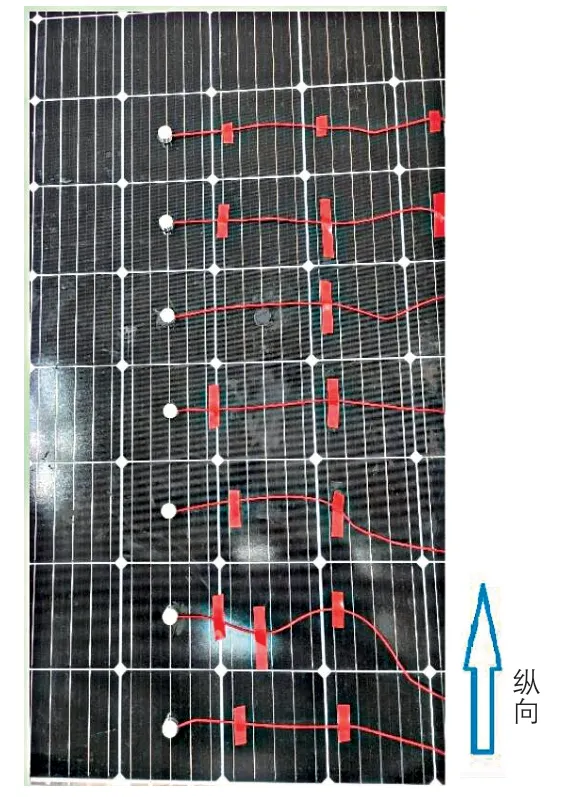

对压力传感器进行布置时,需考虑到清洗过程中光伏组件表面压力的不同主要体现在纵向(沿光伏组件从下至上)上,且主要集中在整个光伏组件的下半部分。因此,本实验中压力传感器在光伏组件表面的布置位置采用如图4所示的方式。

图4 压力传感器在光伏组件表面的布置位置Fig. 4 Arrangement position of pressure sensor on the surface of PV module

1.3 光伏组件调节模块

该实验台的光伏组件调节模块主要由光伏组件和光伏组件倾角调节支架组成。其中,光伏组件倾角调节支架用于调节光伏组件倾角,通过改变光伏组件倾角来模拟光伏组件实际清洗过程中水射流入射角度的改变。

2 实验参数的选取及实验步骤

2.1 选取实验参数

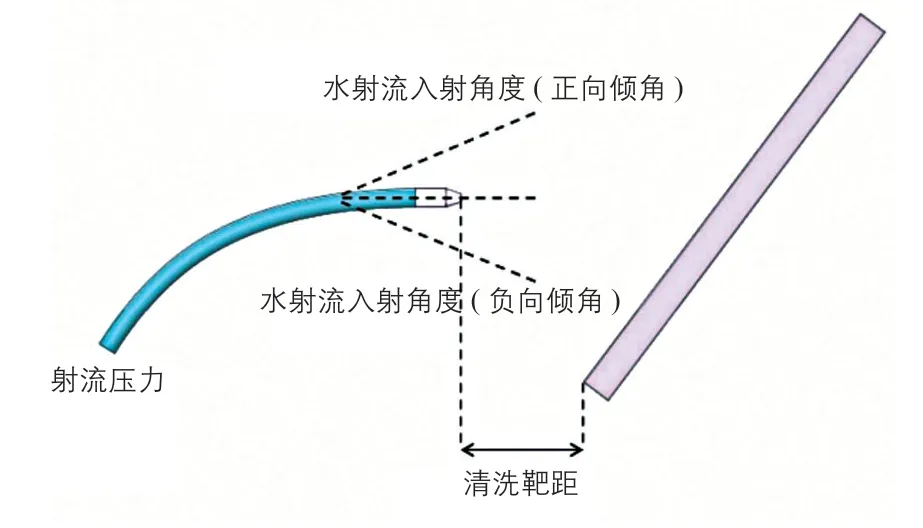

本实验主要选取清洗靶距、射流压力及水射流入射角度3个清洗参数进行研究。3个清洗参数的关系示意图如图5所示。

图5 实验选取的3个清洗参数的关系示意图Fig. 5 Schematic diagram of relationship between three cleaning parameters selected in the experiment

1)清洗靶距。本实验将清洗靶距定义为喷嘴出口前端面至光伏组件受洗面最下沿的水平距离,其对光伏组件受洗面压力存在直接影响。清洗靶距对光伏组件清洗的影响主要在于:随着清洗靶距的增大,水流与空气的混合作用逐渐增强,射流发散性随之增强,与空气的动量交换逐渐加剧,造成射流动压下降,导致光伏组件表面压力降低;但同时,随着清洗靶距的增大,清洗宽度随之增大,清洗面积也相应增加,而这对于提升光伏组件清洗效果是有益的。

2)水射流入射角度。光伏组件实际清洗时,由于受清洗高度及地形的限制,喷嘴角度不可避免的会出现改变,且根据清洗时水射流打击力的分解原理,角度的改变将直接导致光伏组件表面压力产生变化,最终会影响光伏组件的清洗效果。

本实验方案采用调节光伏组件倾角的方式来模拟光伏组件实际清洗过程中喷嘴角度的改变。将光伏组件倾角依次调节为53°、43°、38°、33°、23°,对应喷嘴角度(即水射流入射角度)改变为-15°、-5°、0°、5°、15°(喷嘴向上倾斜定义为正向,向下倾斜定义为负向),共5组水射流入射角度数值。

3)射流压力。射流压力对射流结构的影响明显,且随着射流压力的增加,水流的雾化程度也会随之增强,光伏组件的清洗效果也随之提升。此外,射流压力与清洗消耗功率直接相关,其直接决定了光伏组件清洗时能源的消耗情况。

综上所述,本实验所选取的清洗参数及其数值如表1所示。

表1 本实验选取的清洗参数及其数值Table 1 Cleaning parameters and their values selected in this experiment

2.2 实验设备

本实验中,对清洗后光伏组件的安全性进行定性分析时,采用电致发光(EL)测试仪。EL测试仪是利用晶体硅的电致发光原理,采用高分辨率的红外相机拍摄光伏组件的近红外图像,从而获取并判定光伏组件的缺陷情况。EL测试仪的实物图如图6所示。

图6 EL测试仪的实物图Fig. 6 Photo of EL tester

2.3 实验步骤

本实验的具体步骤为:

1)在固定光伏组件倾角工况下,进行不同射流压力和清洗靶距的清洗实验。固定光伏组件倾角为某一角度后,分别对不同清洗靶距进行逐次固定;然后在每个固定清洗靶距工况下,进行射流压力参数的全调节实验,并采集实验数据;每次实验后,采用EL测试仪,对清洗后光伏组件的安全性进行分析,根据EL图像鉴别光伏组件表面是否存在隐裂现象,并保留EL图像。

2)调节光伏组件倾角,依次调节为53°、43°、38°、33°、23°,然后在每一固定光伏组件倾角工况下重复实验步骤1)。

3)统计实验数据,完成实验。

3 实验结果分析

3.1 射流压力对光伏组件表面压力的影响

将光伏组件倾角调节为38°,此时对应的水射流入射角度为0°,并将清洗靶距固定为400 mm,以此工况的实验数据作为分析射流压力的特征工况,通过调整射流压力的数值来分析不同射流压力对光伏组件表面压力的影响。该工况下光伏组件表面压力随射流压力变化的情况如图7所示。图中:纵向距离为沿光伏组件从下至上的距离,下同。

图7 水射流入射角度为0°、清洗靶距为400 mm时, 光伏组件表面压力随射流压力变化的情况Fig. 7 When water jet incidence angle is 0° and cleaning target distance is 400 mm,surface pressure of PV module changes with jet pressure

从图7可以看出:当水射流入射角度为0°、清洗靶距为400 mm时,光伏组件表面压力随射流压力的增加逐渐增加,但并不呈现线性变化规律,即光伏组件表面压力随射流压力增加而增加的幅度并不相同。光伏组件下半部分压力增加幅度较大,而上半部分压力增加幅度较小,基本趋向于定值。该现象产生的原因在于射流在光伏组件上部已趋近尾段,雾化效果明显。

另外,从图7还可以发现:不同射流压力下光伏组件表面压力的分布趋势均基本呈现“W”型,均存在2个压力“塌陷”区,集中在光伏组件第2块和第6块太阳电池(由下至上)处,且“W”型分布趋势随着射流压力的增加逐渐清晰。这是因为在这2块太阳电池处,水滴反溅数量较其他位置相对较少,根据动量守恒原理,反溅的水滴数量越多,则光伏组件表面压力越大。

3.2 清洗靶距对光伏组件表面压力的影响

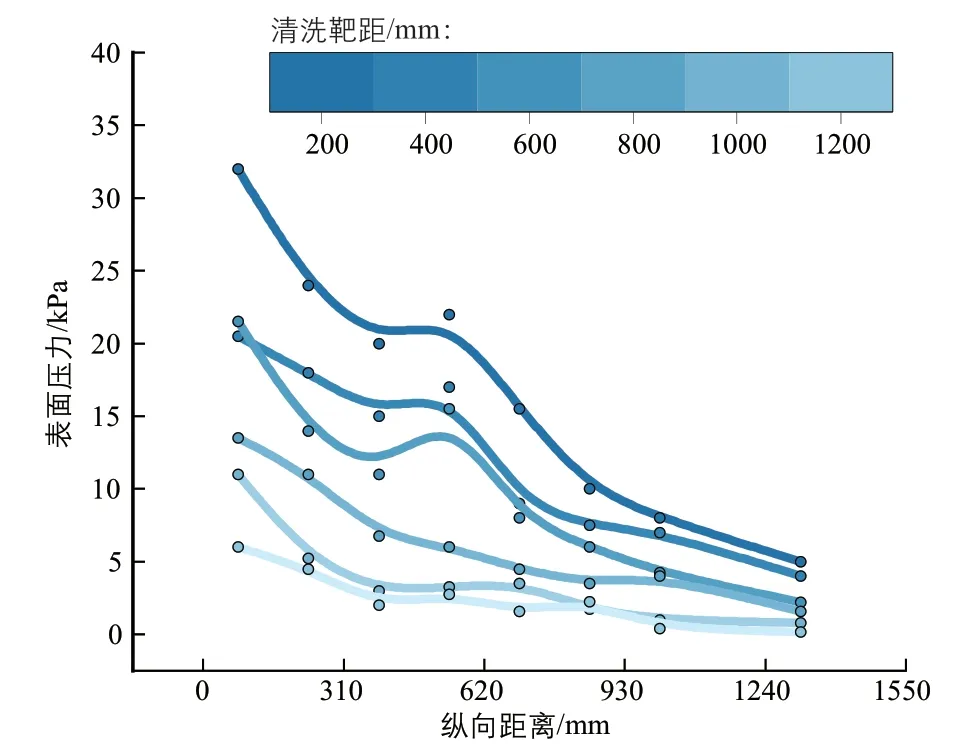

将光伏组件倾角调节为38°,此时对应的水射流入射角度为0°,并将射流压力固定为8 MPa,以此工况的实验数据作为分析清洗靶距的特征工况,通过调整清洗靶距的数值来分析不同清洗靶距对光伏组件表面压力的影响。该工况下光伏组件表面压力随清洗靶距变化的情况如图8所示。

图8 水射流入射角度为0°、射流压力为8 MPa时, 光伏组件表面压力随清洗靶距变化的情况Fig. 8 When water jet incidence angle is 0° and jet pressure is 8 MPa,surface pressure of PV module changes with cleaning target distance

从图8可以看出:当水射流入射角度为0°、射流压力为8 MPa时,光伏组件表面压力随清洗靶距的增加逐渐减小;在清洗靶距为200 mm时,光伏组件表面压力达到最大,且最大压力点的值为32 kPa。在此工况条件中,光伏组件表面压力的分布趋势仍然呈“W”型,存在2个压力“塌陷”位置,也仍然位于第2块和第6块太阳电池(由下至上)处;且随着清洗靶距的减小,“W”型逐渐清晰。

3.3 水射流入射角度对光伏组件表面压力的影响

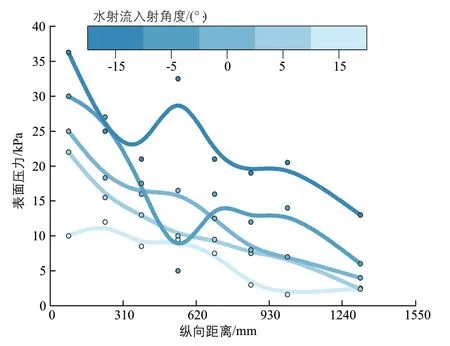

选取射流压力为6 MPa、清洗靶距为200 mm时的实验数据作为分析水射流入射角度的特征工况,通过调整水射流入射角度来分析其对光伏组件表面压力的影响。该工况下光伏组件表面压力随水射流入射角度变化的情况如图9所示。

图9 射流压力为6 MPa、清洗靶距为200 mm时, 光伏组件表面压力随水射流入射角度变化的情况Fig. 9 When jet pressure is 6 MPa and cleaning target distance is 200 mm,surface pressure of PV module changes with water jet incidence angle

从图9可以看出:当射流压力为6 MPa、清洗靶距为200 mm时,不同水射流入射角度下,光伏组件表面压力呈现出无序分布的状态,变化规律并无统一性,统计学意义较弱。但在水射流入射角度为-5°和-15°时,2条光伏组件表面压力曲线基本呈对称分布。

根据其他的实验数据可知,不同射流压力时,光伏组件表面压力随水射流入射角度变化的情况均呈现上述2种态势,因此认定实验数据准确,但光伏组件表面压力随水射流入射角度变化的规律性不强。

3.4 清洗后光伏组件表面隐裂情况分析

在射流压力高、清洗靶距小、清洗时间长(每个水射流入射角度工况下共保持约2 h的持续冲击,假设光伏电站进行清洗作业时,每块光伏组件的清洗时长为60 s,则本实验清洗次数共折合约为600次)的清洗条件下对单块光伏组件进行清洗,然后采用EL测试仪对清洗后的光伏组件进行测试,通过EL图像分析光伏组件表面的隐裂情况。光伏组件表面隐裂测试结果如图10所示。

图10 光伏组件表面隐裂测试结果Fig. 10 Test results of surface crack of PV module

从图10可以看出:光伏组件的EL图像未出现异常,说明光伏组件表面未出现隐裂,证明本实验所采用的清洗参数不会对光伏组件的安全性产生影响,从而不会对光伏组件的输出功率产生负面影响。

4 结论

本文为研究不同清洗参数对光伏组件表面压力的影响及压力分布规律,搭建了水射流清洗光伏组件积灰实验台,并对清洗后光伏组件表面的隐裂情况进行了定性分析。实验结果表明:

1)在不同射流压力和清洗靶距下,光伏组件表面压力的分布趋势均呈“W”型,均存在2个压力“塌陷”区,且都位于第2块和第6块太阳电池(由下至上)处;且随光伏组件表面压力的增加,“W”型逐渐清晰。

2)在射流压力和清洗靶距固定的情况下,光伏组件表面压力随水射流入射角度变化的规律不明显,分布较为杂乱。

3)清洗后光伏组件表面并未产生隐裂现象,证明本实验的清洗参数不会对光伏组件的安全性产生影响。

本实验研究对光伏组件清洗参数的确定具有重要意义,研究结果可为光伏电站在不同清洗环境下光伏组件清洗参数的选择提供理论参考。