光伏组件综合序列加速老化测试方法综述

2022-12-07叶添翼许佳辉周国民胡津诚

叶添翼,柳 翠,许佳辉,袁 晓,,周国民,胡津诚

(1. 华东理工大学 材料科学与工程学院,上海 200237;2. 戎得(上海)光伏科技有限公司,上海 200241; 3. 西藏自治区能源研究示范中心,拉萨 850015)

0 引言

光伏发电以取之不尽的太阳能作为能量来源,通过光生伏特效应将太阳能转化为电能,过程中不产生任何二氧化碳排放,是一种绿色环保的可再生能源发电方式。大力发展光伏发电,提升太阳能在全国能源结构中的占比,是中国实现“双碳”战略目标的有力手段。在光伏电站中,光伏组件是最基本单元,通常要求现场安装的光伏组件具有25年的使用寿命,且最优输出功率不低于其在标准测试条件下峰值功率的80%。为了确保光伏组件长时间在户外工作条件下可以安全、稳定地运行,光伏组件必须具备优良的耐候性和可靠性,并且应该通过相关的环境类可靠性测试进行评价和判定。

目前,针对光伏组件的环境类可靠性测试,检测机构通常采用的是由国际电工委员会(IEC)制定的IEC 61215系列标准等标准中的环境类可靠性测试,但这些测试只能对光伏组件的基本性能进行合格性测试,测试结果反映的仅是光伏组件出厂时的设计和工艺缺陷。因此,光伏组件的长期可靠性需要从更准确的角度进行研究。

针对这一问题,研究者们提出并发展了综合序列加速老化测试的方法,用以确保室内环境老化测试结果能够较好地反映光伏组件长时间在户外工作条件下的长期耐候性和可靠性。本文首先简要介绍了光伏组件的常规可靠性测试结果不具有充分性的原因;然后讨论了光伏组件综合序列加速老化测试的必要性,老化测试条件的确定、组合方式,以及室内加速老化和现场运行情况的一致性等内容;最后,指出在制定综合序列加速老化测试方法时需要注意的问题。以期在光伏组件老化测试方面为光伏产品检测从业人员提供研究思路和指导,推动光伏产业的高质量发展。

1 常规可靠性测试结果的不充分性

在光伏组件可靠性测试项目中,IEC 61215系列标准和IEC 61730系列标准均是在测试内容和测试方法方面最重要的依据。这2套系列标准中的环境类可靠性测试分别为高加速寿命试验(highly accelerated life testing,HALT)和高加速老化筛选(highly accelerated stress screening,HASS)测试。值得注意的是,这些测试并不能良好地反映出长期户外环境对光伏组件性能老化衰减的影响[1],主要原因为两点:1)时间或循环次数过少;2)只考虑单一环境因素。

1.1 时间或循环次数过少

常规可靠性测试只是针对光伏组件基本性能进行的合格性测试,这种测试无法持续很长时间,导致测试结果表现出一定程度的不充分性。Tung等[2]指出,大部分光伏组件都可以顺利通过衡量组件耐久性情况的1000 h恒定湿热(damp heat,DH)测试,但要想通过DH测试来分辨光伏组件的实际耐久性,测试时间至少要达到3000 h(超过4个月)。Li等[3]指出,如果光伏组件在沙漠地区运行25年,其背面接收到的总紫外(UV)辐照量约为275 kWh/m2,这一数值远超IEC 61730系列标准中规定的对光伏组件进行UV老化测试时的UV辐照量(60 kWh/m2)。光伏组件的失效率随时间的增加呈现出“浴盆曲线(bathtub curve)”的变化趋势,整体变化可分为早期失效期、偶然故障期(产品的良好使用阶段)和耗损失效期3个阶段[1,4],具体如图1所示。

而HALT和HASS测试只能反映出光伏组件的早期失效期问题,必须通过一些相对更长时间的加速老化测试才能反映出光伏组件在整个使用寿命中可能出现的失效问题[1]。

图1 浴盆曲线和过筛试验范围[1]Fig. 1 Bathtub curve and range of screening tests[1]

1.2 只考虑单一环境因素

在IEC 61215系列标准和IEC 61730系列标准要求的湿热、湿冻、热循环、UV老化等试验中,每一项测试均分别在独立的试验环境下进行,而光伏组件在户外实际运行过程中需要承受温度、湿度、UV辐照等环境因素的共同作用。因此,在HALT和HASS测试过程中可能出现光伏组件的性能衰减和失效机理与光伏组件在户外实际运行时的性能衰减和失效机理不一致的情况。文献[5]的研究结果表明:1000 h湿热试验与多晶硅光伏组件户外的性能衰减之间没有相关性,即湿热试验与室外光伏组件的性能衰减关系不大。此外,欧盟委员会联合研究中心(Joint Research Centre,JRC)领导的一项关于7种薄膜光伏组件加速试验的研究结果表明:湿热试验中暴露出来的光伏组件性能衰减机理可能不会发生在户外实际运行的光伏组件上[6]。换言之,常规的光伏组件加速老化测试的加速程度是有限的[1,7]。

2 综合序列加速老化测试

由于常规可靠性测试结果存在不充分性的问题,近年来,光伏组件综合序列加速老化测试已经受到了越来越多的关注。下文将对综合序列加速老化测试的相关问题与研究进行详细讨论。

2.1 引入综合序列加速老化测试的必要性

如前文所述,常规可靠性测试中的环境类测试都是在单一环境因素下进行,难以反映光伏组件失效的真实情况。因此,引入综合序列加速老化测试的目的是要反映出实际户外工作条件下光伏组件可能出现的失效问题。

在IEC TR 63279—2020《Derisking photovoltaic modules——sequential and combined accelerated stress testing》第6.2.3节中规定:要求对光伏组件进行75次热循环(thermal cycling,TC)测试(该测试最高温度和最低温度分别为75、-20 ℃,且需在温度极值处保持1 h)后,光伏组件未发生脱层的情况。然而,如果其他条件不变,在光伏组件温度保持在75 ℃的这1 h内,对光伏组件施加一定量的UV辐照(在波长300~400 nm范围内光的辐照度为180 W/m2),在75次TC测试后,太阳电池和乙烯-乙酸乙烯共聚物(ethyl vinyl acetate,EVA)之间沿着汇流条发生了脱层,且在120次TC测试后脱层现象变得显著[8]。因此可以看出,综合序列老化测试与单一环境因素的可靠性测试存在本质区别。

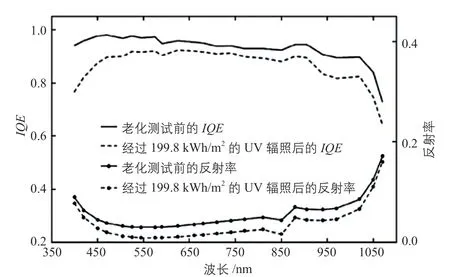

还应该注意的是,某些老化测试条件对光伏组件性能的影响表现出“两面性”,这使光伏组件容易通过单一环境因素下的常规可靠性测试。Guiheneuf等[9]给出了p型PERC单晶硅太阳电池(未封装成光伏组件)进行UV辐照量为199.8 kWh/m2的UV老化测试(UV辐照度为600 W/m2)前、后,该太阳电池在400~1100 nm波长范围下对应的内量子效率(internal quantum efficiency,IQE)及反射率的变化,结果如图2所示。可以看出,相较于UV老化测试前,经过UV老化测试处理后p型PERC单晶硅太阳电池在450~1000 nm波长范围内的IQE呈下降趋势,但反射率也有明显的下降。该研究认为导致反射率明显下降的原因主要在于UV辐照改变了太阳电池表面材料的物理和化学特性,即氮化硅(SiNx)减反射膜中的部分Si—H键被氧化为Si—O键或Si—O—H键,增强了SiNx膜的减反射能力。

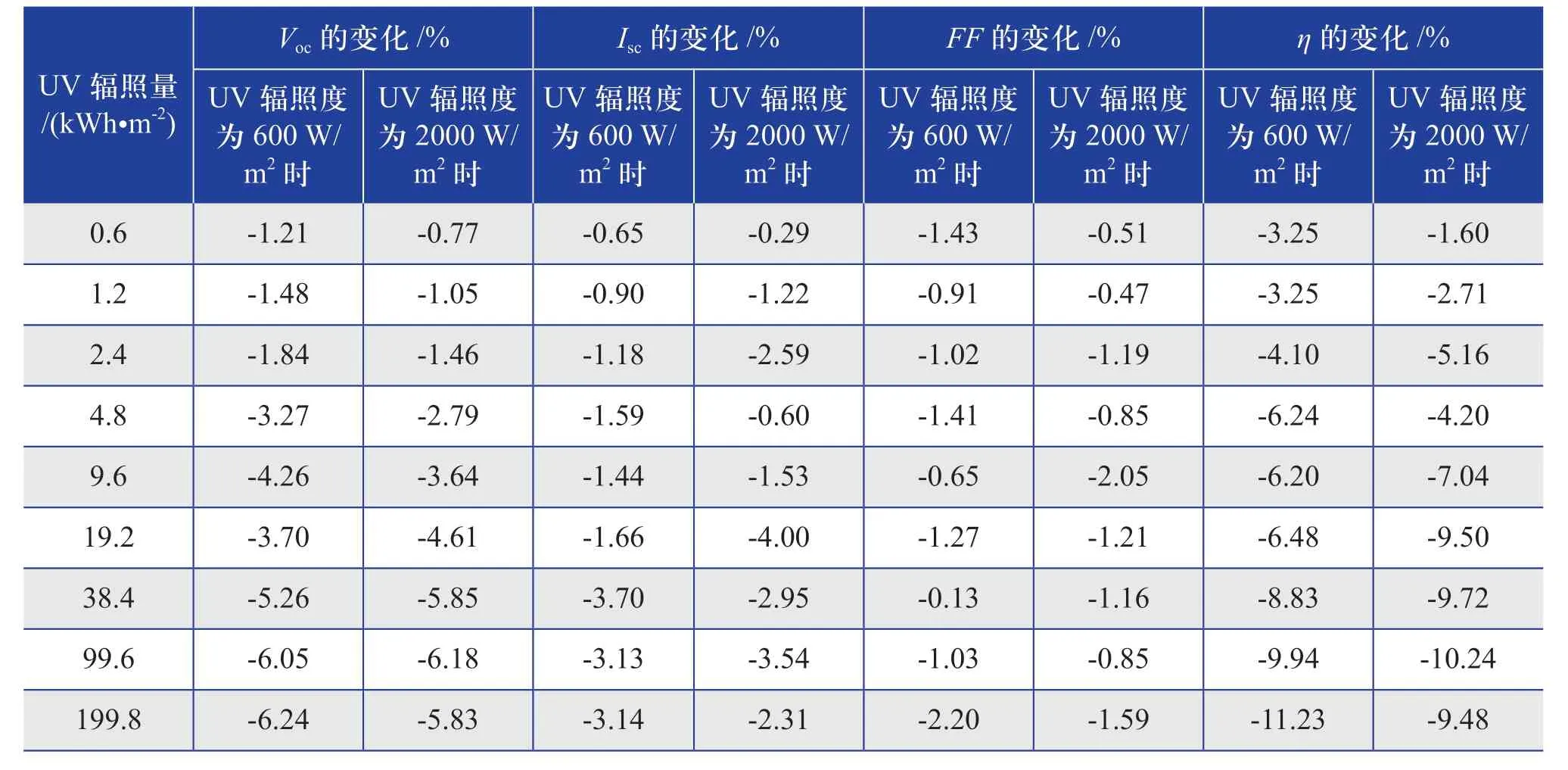

在较高的UV辐照度下,UV条件对太阳电池电性能的“有利性”会更为明显。文献[9]研究了不同UV条件下,随着UV辐照量的上升,经UV辐照处理后p型PERC单晶硅太阳电池的开路电压Voc、短路电流Isc、填充因子FF和光电转换效率η的衰减情况。以未经过UV辐照处理的p型PERC单晶硅太阳电池的电性能为基础,当UV辐照度分别为600、2000 W/m2时,经UV辐照处理后p型PERC单晶硅太阳电池的电性能衰减情况统计结果如表1所示[9]。

图2 UV辐照量为199.8 kWh/m2的UV老化测试前、后p型PERC单晶硅太阳电池的IQE和反射率曲线[9] Fig. 2 IQE and reflectivity curves of p-type PERC mono-Si solar cells before and after UV aging test with UV irradiation amount of 199.8 kWh/m2 [9]

从表1可以看出:当完成相等的UV辐照量(199.8 kWh/m2)处理后,相比于高UV辐照度(2000 W/m2)时的电性能衰减情况,p型PERC单晶硅太阳电池在低UV辐照度(600 W/m2)下的电性能衰减情况更严重。一方面原因可能是与2000 W/m2的UV辐照度相比,要达到相同的UV辐照量,600 W/m2的UV辐照度所需的时间更长;另一方面原因可能是在2000 W/m2的UV辐照度条件下,p型PERC单晶硅太阳电池会达到更高的温度,温度升高还会导致p型PERC单晶硅太阳电池中硼氧复合对的分解,从而减缓了光电转换效率的衰减。

UV对EVA、背板等高分子材料的作用也表现出上述类似的情况。例如,Li等[3]对背板材料进行了一系列加速老化试验,发现单独的UV老化测试所造成的材料黄变比DH试验和高压加速老化试验(pressure cooker test,PCT)所造成的材料黄变小很多,甚至有些情况下UV老化测试后材料的黄变指数比测试前有所减小。此外,在DH试验和PCT之后再进行UV处理会使材料的黄变有所恢复。Haillant认为[1]出现这种现象的原因是在加速老化测试过程中,聚合物表面更高的UV辐照度会提升大分子自由基的浓度,从而增加自由基间重新结合的可能性;此外,如果自由基浓度足够高,溶解在聚合物中氧的消耗速度将快于其扩散速度,尤其在靠近聚合物表面的区域,这会使内层的氧含量降低,促进链终止反应的发生,从而使材料的性能衰减变慢[10]。而户外条件不存在这种缺氧情况,导致UV老化测试的结果与户外工作条件下光伏组件的运行情况不一致。

表1 不同UV条件处理后p型PERC单晶硅太阳电池的电性能衰减情况统计结果[9]Table 1 Statistics results of electric performance attenuation of p-type PERC mono-Si solar cells after treatment under different UV conditions[9]

综上所述,单一环境因素的测试大多数情况下不足以反映光伏组件可能发生的失效,这个问题必须通过引入综合序列加速老化测试来解决。

2.2 老化测试条件的确定

为了确保加速老化测试结果与光伏组件现场运行情况一致,通过合适的方法确定老化测试条件非常重要。

1)确定老化测试条件可以从实际的气候数据出发。比如,Koehl等[11]通过建立数学模型,给出了光伏组件在3种不同气候条件下运行25年时所对应的DH测试(测试箱内环境温度为85 ℃、相对湿度(RH)为85%)时间:热带气候下的DH测试时间为9545 h,沙漠气候下的DH测试时间为 5530 h,高山气候下的DH测试时间为2060 h。这种根据实际气候数据进行数学模拟得到的结果也反映出IEC标准中的测试条件是无法满足光伏组件各种实际运行需求的。

2)一些研究先对不同条件下的加速老化测试进行比较,然后基于比较结果设计出综合的加速老化测试方法,从而确定老化测试条件。比如,高鹏等[7]开展了3组加速老化测试,其中:第1组为相对湿度和UV辐照度相同、环境温度不同的加速老化测试;第2组为环境温度和相对湿度相同、UV辐照度不同的加速老化测试;第3组是以前2组测试为依据进行的加速老化测试。

第1组老化测试设定的UV辐照度为3000 W/m2、相对湿度在40%~80%之间循环,并将3块光伏组件分别恒定在60、70、80 ℃的环境温度条件下进行3组测试。测试结果显示:在3种环境温度条件下,光伏组件的输出功率衰减规律均为初期时衰减较快,之后衰减速率变得稳定;但衰减速率最快的环境温度并不是80 ℃,而是70 ℃,这可能是因为较高的环境温度导致光伏组件出现退火现象而使其衰减的输出功率有所恢复。

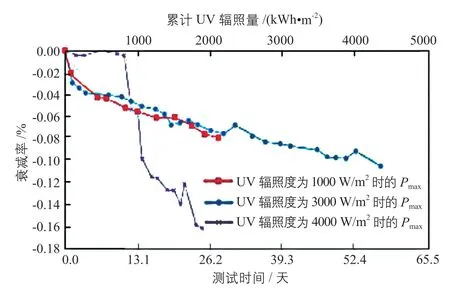

第2组老化测试设定的环境温度为70 ℃、相对湿度在40%~80%之间循环,并将3块光伏组件分别恒定在1000、3000、4000 W/m2的UV辐照度条件下进行3组测试,测试结果如图3所示。图中:Pmax为光伏组件的最大输出功率。

图3 环境温度和相对湿度相同、UV辐照度不同时的 加速老化测试结果[7]Fig. 3 Results of accelerated aging test with same environment temperature and relative humidity and different UV irradiance[7]

图3中一个值得关注的现象是,在3000 W/m2的UV辐照度条件下,初始时光伏组件最大输出功率衰减的最快;而在4000 W/m2的UV辐照度条件下,初始时光伏组件的最大输出功率衰减非常小,到后期衰减才比较明显。分析认为,一般EVA的交联度会控制在80%~90%之间以保证光伏组件具有良好的耐候性,由于EVA内含有UV交联剂,初始交联度低的EVA在老化后会继续交联,提高了光伏组件的透光率,使其输出功率升高;但随着交联度的升高与长时间的UV辐照,EVA又发生了光降解反应,EVA与玻璃和背板的剥离强度明显下降,对光伏组件产生破坏。

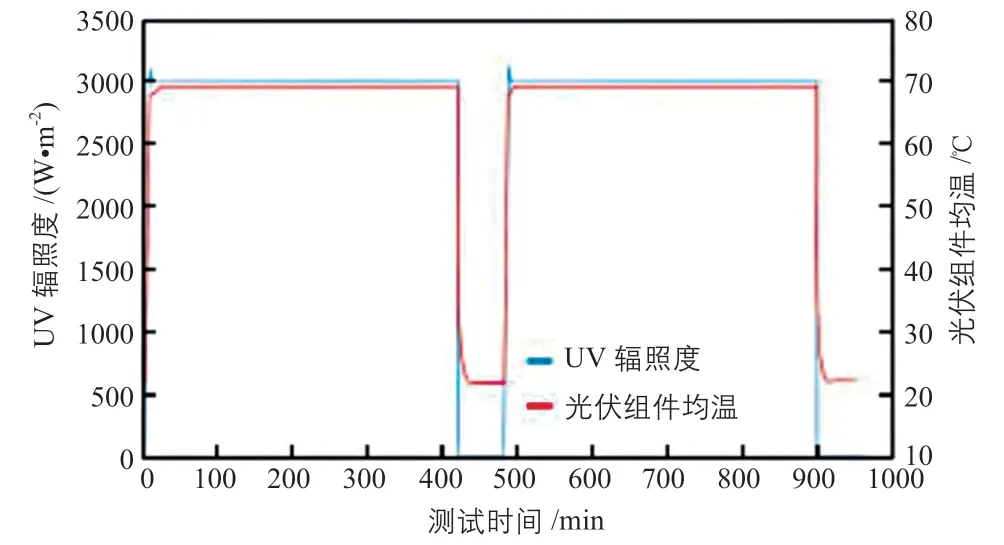

根据第1组和第2组加速老化测试的结果,可以得出环境温度为70 ℃、UV辐照度为3000 W/m2是比较适宜的老化测试条件,这也说明了加速老化测试的条件并不是越严格越好。因此,第3组加速老化测试采用环境温度为70 ℃、UV辐照度为3000 W/m2、相对湿度在40%~80%之间循环的条件开展,如图4所示,测试结果如图5所示[7]。

图4 第3组加速老化测试的条件[7]Fig. 4 Conditions of group 3 accelerated aging test[7]

图5 第3组加速老化测试的光伏组件性能衰减曲线[7]Fig. 5 Attenuation curve of PV module performance for group 3 accelerated aging test [7]

从图5可以看出:加速老化测试过程中,光伏组件的性能衰减可分为2个阶段,测试刚开始时光伏组件迅速出现约3%的最大输出功率衰减;经过一段时间后,最大输出功率衰减变慢,且衰减率与累计UV辐照量基本呈线性关系。此外,在测试后期的衰减过程中,光伏组件最大输出功率与短路电流的衰减规律一致,而开路电压无明显变化,这表明光伏组件的后期老化衰减主要与其材料的光学损失有关[7]。

2.3 测试条件的排列组合方式对测试结果的影响

前文已分析了引入综合序列加速老化测试的必要性。但需要指出的是,并不是随机组合各种老化测试条件就能起到更好的老化测试效果。

以IEC TR 63279—2020中第5.1节给出的2组数据为例。其中一组数据为DH 5000 h测试过程中5种光伏组件(分别为M1~M5)的最大输出功率衰减情况;另一组数据为综合序列加速老化测试的数据,其测试方法是先对光伏组件进行DH 2000 h测试,再将光伏组件置于DH和UV(在320~400 nm波长范围内光的辐照度为200 W/m2)综合条件下测试2000 h。2组数据加速老化测试后光伏组件的最大输出功率衰减情况如图6所示[8]。

图6 加速老化测试后光伏组件的最大输出功率衰减情况[8]Fig. 6 Maximum output power attenuation of PV modules after accelerated aging test[8]

从图6a可以发现:加速老化测试进行到4000 h时,5种光伏组件中有4种光伏组件的最大输出功率衰减较多,已经出现了明显的失效。从图6b可以看出:4000 h的综合序列老化测试(可以将老化总量看作DH 4000 h和总UV辐照量400 kWh/m2)导致的光伏组件最大输出功率衰减反而比单纯的DH 4000 h测试导致的要小得多,这进一步反映了UV不是在任何情况下都能起到促进老化的作用[8]。

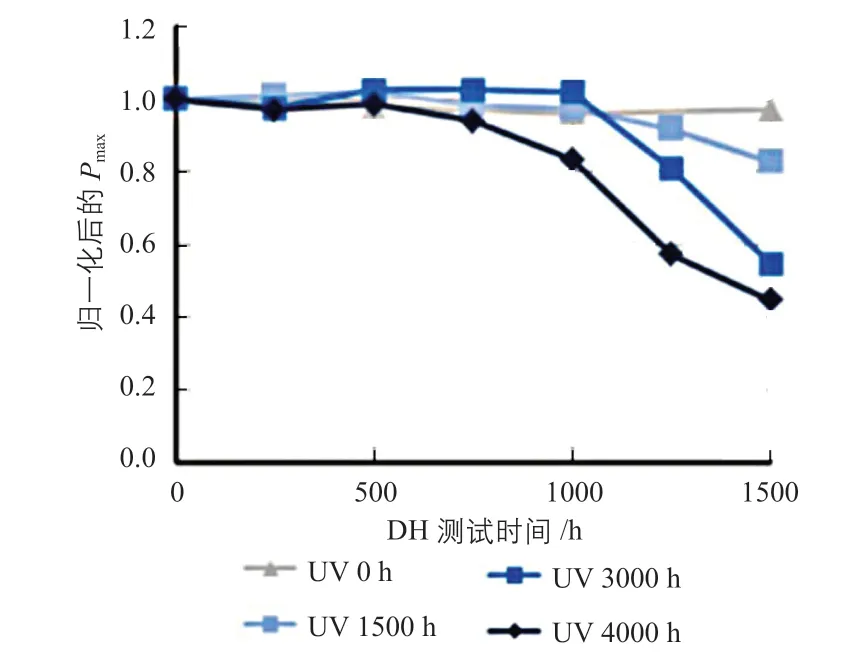

为了避免UV对光伏组件性能的“有利性”影响加速老化测试的结果,将UV老化测试放在其他测试之前进行应该会得到更好的效果。Ngo等[12]对单片太阳电池制成的小型光伏组件分别进行了UV和DH的综合序列加速老化测试。首先让光伏组件在环境温度为65 ℃、相对湿度小于30%的条件下,分别接受0(作为对照组)、1500、3000、4000 h的UV辐照处理(以氙气灯作为光源,在300~400 nm波长范围内光的辐照度为90 W/m2);经过UV预处理后,进行1500 h的DH测试。经过UV预处理后DH测试期间光伏组件的最大输出功率衰减情况如图7所示。

图7 经过UV预处理后DH测试期间光伏组件的 最大输出功率衰减情况[12]Fig. 7 Maximum output power attenuation of PV modules during DH test after UV pretreatment[12]

由图7可知:在3000 h UV预处理(大致相当于UV辐照量为270 kWh/m2)后,再进行DH 1500 h测试,在DH测试期间光伏组件会出现45%的最大输出功率衰减;而一般的DH 1500 h测试后光伏组件未出现明显的最大输出功率衰减。该结果体现出不同老化测试条件的组合方式对测试结果的影响。

为了进一步分析UV在综合序列加速老化测试中的作用,Ngo等[12]还进行了3组干热(Heat)测试(环境温度为90 ℃,测试时间分别为1000、2000和3000 h)与DH 1500 h的综合序列加速老化测试研究。研究结果发现:在Heat 3000 h→DH 1500 h测试之后,光伏组件未出现明显的最大输出功率衰减。该研究中,(Heat 500 h→ DH 500 h)×4和(UV 500 h→DH 500 h)×4这2组循环加速老化测试的结果如图8所示。

图8 2组循环加速老化测试的结果[12]Fig. 8 Results of two groups of cyclic accelerated aging tests[12]

从图8可以看出:(Heat 500 h→DH 500 h)×4测试造成的光伏组件最大输出功率衰减幅度小于(UV 500 h→DH 500 h)×4测试造成的光伏组件最大输出功率衰减幅度。由此可见,在UV→DH综合序列加速老化测试中,UV才是导致光伏组件性能衰减的关键因素。

前述几项研究的结果已经充分反映出在加速老化测试中,UV与其他条件的组合方式对老化效果的重要影响。在DH→(UV+DH)测试中,UV没有起到促使光伏组件出现性能衰减的作用;但UV→DH综合序列加速老化测试及其循环测试的效果要优于Heat→DH综合序列加速老化测试及其循环测试,说明只有合理地将UV老化测试与其他测试安排在一起,UV老化测试才能更好地发挥作用。

2.4 室内加速老化测试结果与光伏组件现场运行情况的一致性

根据前文所述,对加速老化测试方法进行分析时,应当关注室内加速老化测试结果与光伏组件现场运行情况的一致性。一项来自美国国家可再生能源实验室(NREL)的研究表明,从现场运行的光伏组件电性能参数数值的变化来看,光伏组件最大输出功率衰减可以分为2个阶段,分别为早期较快的因光致衰减造成的最大输出功率衰减阶段(衰减率为2%~3%)和之后较慢的线性最大输出功率衰减阶段(随累计UV辐照量上升,光伏组件最大输出功率衰减率呈小幅度线性下降)。此外,现场运行光伏组件的最大输出功率衰减主要来自其短路电流的衰减,而光伏组件的开路电压和填充因子的变化不大[13]。另外,Liu等[14]比较了在现场运行30年和在仓库中放置30年的2块同一型号光伏组件的性能衰减情况。研究结果表明:现场运行30年的光伏组件的短路电流比仓库中放置30年的光伏组件的小14%,但2块光伏组件的开路电压基本相等。这些结论都与文献[7]的加速老化测试中光伏组件性能衰减规律(见图5)一致,表明这种综合序列加速老化测试方法是较合理的。

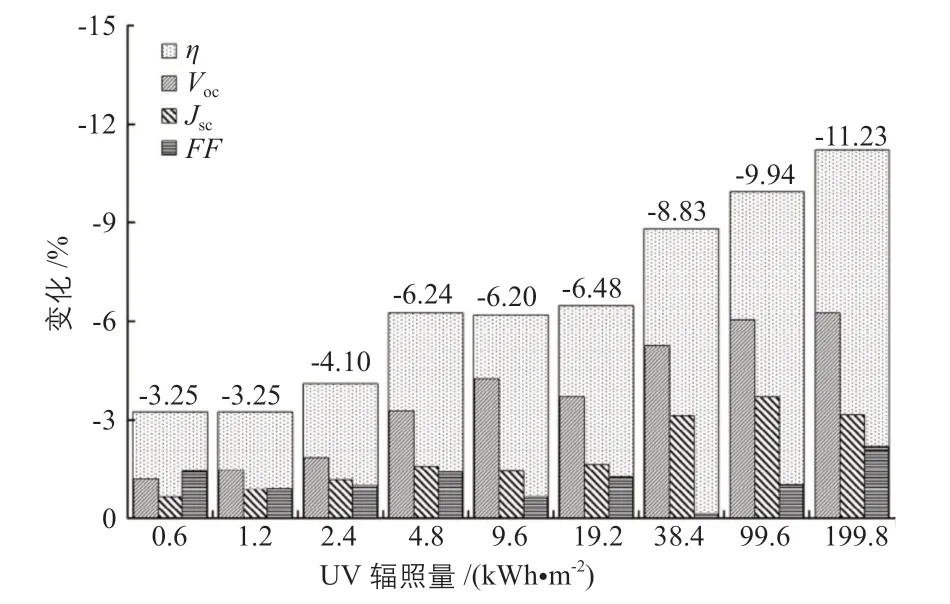

而一些单一环境因素下的测试结果往往不能与现场运行的结果表现出一致性。Guiheneuf等[9]给出了在600 W/m2的UV辐照度下,p型PERC单晶硅太阳电池经过不同UV辐照量后的性能衰减情况,如图9所示(与表1、图2来自同一研究),图中:Jsc为短路电流密度。

图9 在600 W/m2的UV辐照度下,p型PERC单晶硅 太阳电池各电性能参数的衰减率与UV辐照量的关系[9]Fig. 9 Relationship between attenuation rate of various electrical performance parameters of p-type PERC mono-Si solar cells and UV irradiation under the UV irradiance of 600 W/m2 [9]

从图9可以看出:经过199.8 kWh/m2的UV辐照量后,p型PERC单晶硅太阳电池的光电转换效率下降了11.23%,且性能衰减主要表现为光伏组件开路电压的下降。这与前文得到的现场运行光伏组件的衰减主要体现在其短路电流下降有所不同,进一步体现出引入综合序列加速老化测试的必要性。

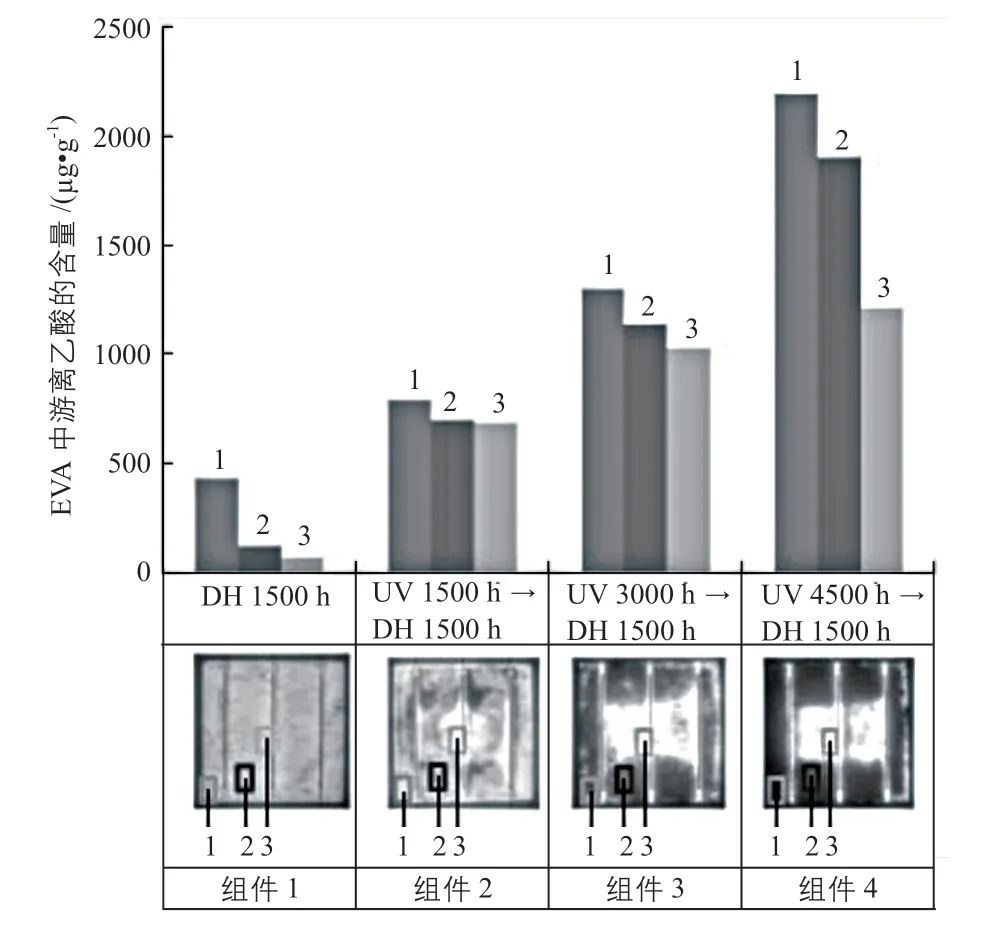

除了电性能参数的变化,对经过加速老化测试后光伏组件材料性能的变化也应进行一定的分析,以进一步判断测试过程中的光伏组件衰减机理与现场运行情况的一致性。Ngo等[12]在DH和UV→DH综合序列加速老化测试之后(与图7的数据为同一组实验),测定了4块光伏组件(编号分别为组件1~组件4)玻璃侧不同位置处EVA中游离乙酸的含量,结果如图10所示。图中:1、2、3为在电致发光(EL)图像中标出的乙酸含量的测量位置。

图10 在DH和UV→DH综合序列加速老化测试后,光伏组件玻璃侧不同位置处EVA中游离乙酸的含量[12]Fig. 10 After DH and UV→DH comprehensive sequence accelerated aging test,content of free acetic acid in EVA at different positions on the glass side of PV modules[12]

从图10可以看出:UV→DH综合序列加速老化测试后,组件2~组件4玻璃侧不同位置处EVA中游离乙酸的含量明显高于仅单独进行DH测试后组件1的,且乙酸含量高的位置恰好为EL图像中的暗区,反映出EVA分解出乙酸腐蚀太阳电池是导致光伏组件失效的主要原因。而Liu等[14]的研究指出,现场运行光伏组件的主要失效原因也可归结为EVA黄变、太阳电池电气连接腐蚀和串联电阻升高等方面,体现出UV→DH综合序列加速老化也是较合理的方案。

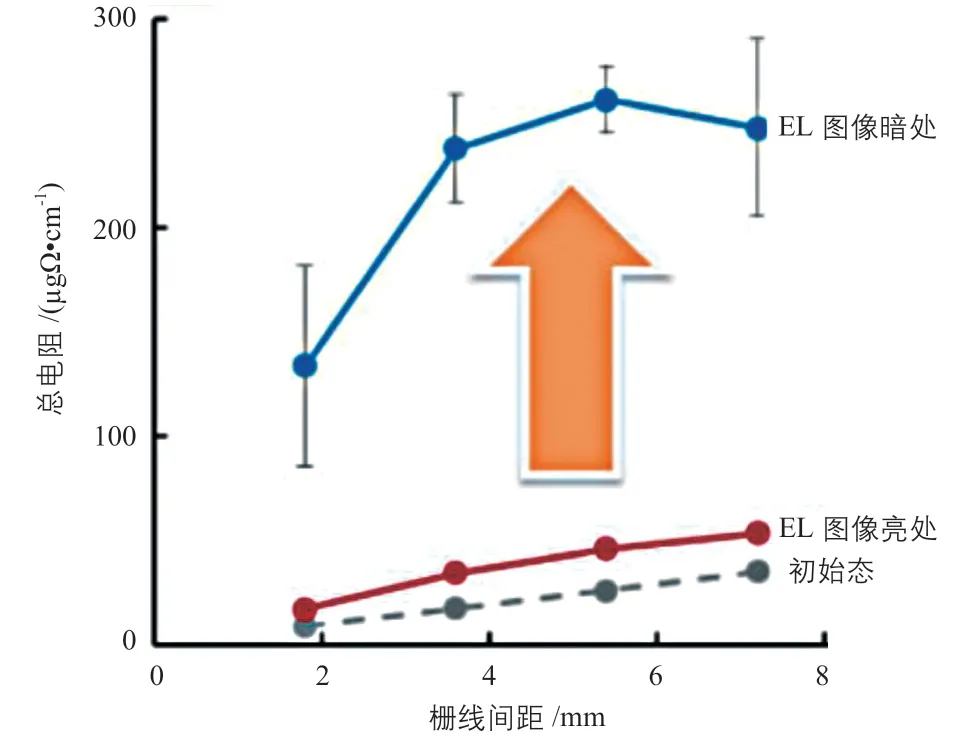

通过计算太阳电池表面金属主栅间的总电阻变化值可以反映出乙酸对太阳电池电极材料的腐蚀程度。以相临的2根金属主栅为例,其总电阻应等于2根金属主栅和硅片的接触电阻与太阳电池体电阻之和(忽略主栅的金属电阻)。正常情况下,2处金属与半导体接触的接触电阻应该相等且为定值,太阳电池体电阻则与栅线间距成正比,因此金属主栅间的总电阻应与栅线间距成正比;当金属主栅被腐蚀,则栅线与硅片之间的接触电阻就会增大,不均匀的腐蚀还会导致不同金属主栅处的接触电阻不同,此时金属主栅间的总电阻增大并与栅线间距呈非线性相关。在UV 3000 h → DH 1500 h综合序列加速老化测试后,2根金属主栅间的总电阻与栅线间距的关系如图11所示。

图11 在UV 3000 h→DH 1500 h综合序列加速老化测试后,金属主栅间的总电阻与栅线间距的关系[12]Fig. 11 After the comprehensive sequence accelerated aging test of UV 3000 h→DH 1500 h,relationship between total resistance between metal main grid lines and grid line spacing[12]

从图11可以看到:EL图像中暗处对应的栅线总电阻变化曲线呈明显的非线性相关,符合栅线被腐蚀后的模型计算;也就是说,栅线被腐蚀导致其电阻上升是光伏组件最大输出功率下降的主要原因[12]。

3 结论

本文讨论了光伏组件综合序列加速老化测试的必要性,老化测试条件的确定、组合方式,以及室内加速老化测试结果和光伏组件现场运行情况的一致性等内容,并指出在制定综合序列加速老化测试方法时需注意的问题。研究结果表明:

1)由于常规可靠性测试存在测试时间短或循环次数少、测试环境条件单一等导致测试结果具有不充分性的问题,不能实际地反映光伏组件的长期耐候性和可靠性,因此引入综合序列加速老化测试是必要的。尤其是UV等条件对光伏组件材料性能的影响还表现出“两面性”,必须通过引入综合序列加速老化测试来反映在UV与其他条件的共同作用下使光伏组件发生的性能衰减。综合序列加速老化测试方法不是将单一环境因素的可靠性测试任意组合,而是应当结合实际的气候数据,并通过比较不同的老化测试条件来确定。另外,综合序列加速老化测试中的不同环境因素的前后顺序对测试结果也存在很大影响。

2)综合序列加速老化测试结果与光伏组件实际户外运行结果的一致性是非常重要且有意义的。同时,应当通过监控电性能参数和材料性能的变化来分析光伏组件的衰减情况,并与测得的户外实际运行的光伏组件结果进行比较,以确保光伏组件在加速老化测试中表现出的衰减机理符合户外运行中的常见情况。研究结果可为光伏组件的可靠性测试研究和发展提供参考。