厚煤层软底沿空留巷围岩变形特征分析及顶帮强化支护技术

2022-12-07康志鹏段昌瑞余国锋赵靖

康志鹏,段昌瑞,余国锋,赵靖

(1. 淮南矿业(集团)有限责任公司,安徽 淮南 232001;2. 煤炭开采国家工程技术研究院,安徽 淮南 232001)

0 引言

煤炭作为我国重要的一次能源,保证煤炭产量的稳定、提高采出率、减少煤矿安全事故是煤炭工业可持续发展的必要基础[1]。沿空留巷可以实现Y 型通风,彻底解决上隅角瓦斯超限问题,并且能够实现无煤柱回采,可给矿井带来巨大的经济效益[2]。沿空留巷服务周期长,受多次采动影响而长期处于高叠加应力状态,对于硬顶软底巷道,软底为非线性受力变形,而顶板硬岩仍为线弹性工作状态,导致沿空巷道的变形呈现出非稳态、非线性、大变形的特征,巷道维护困难[3]。厚煤层软底沿空留巷由于顶硬底软,顶板不易随采随落,易形成大面积控顶,切顶阻力增大,巷旁加强支护的充填体加剧了留巷底鼓[4]。由于充填体强度大,可缩性差,在来压过程中还会发生倾斜或者钻底,造成巷道变形。因此,对厚煤层软底条件下的沿空留巷支护技术进行进一步研究很有必要[5]。

特殊的围岩环境,复杂的地质构造,支护形式与围岩受力不匹配,非对称变形等都给厚煤层软底沿空留巷的形成和维护带来一系列问题,专家学者们对此进行了大量的研究。沙旋等[6]采用数值模拟方式对厚煤层沿空留巷围岩综合控制技术进行了研究。冯国瑞等[7]研究了厚煤层综放沿空留巷巷旁充填体应力分布和变形特征,得出其与工作面来压的数学关系。张智强等[8]针对特厚煤层分层开采瓦斯超限问题,给出了双柔模墙沿空留巷设计方案,实测验证效果良好。陈上元等[9]对切顶沿空成巷关键参数进行了系统研究,提出了无煤柱切顶沿空成巷技术。郑赟等[10]通过相似模拟实验研究了强帮强角支护技术对于沿空留巷的应用有效性,通过增强帮部与角部支护强度,充分提高围岩承载能力。王方田等[11]通过构建未切顶卸压与切顶卸压沿空留巷顶板力学结构模型,采用锚索强化技术实现了切顶卸压。邓雪杰等[12]研究了深部沿空留巷围岩应力演化与移动破坏特征。谢生荣等[13]针对强采动条件沿空留巷顶板非对称变形与控制难题,研究了非对称锚固深梁承载结构的形成机制与承载特性。崔景昆等[14]研究了可以适应顶板变形的可缩充填体,通过实验室实验研究了不同配比的可缩充填体压缩过程,得出了效果最好的级配系数。于光远等[15]研究了砌块充填沿空留巷底鼓大变形机理及综合控制技术。

现有研究主要是针对坚硬岩底沿空巷道顶帮变形、充填体本身强度及材料配比的研究,对厚煤层软底沿空留巷研究较少,对沿空留巷的力学分析不全面,支护方案单一。针对上述问题,本文以山西潞安化工集团有限公司古城煤矿N1303 工作面为工程背景,建立了顶板、煤帮、底板破坏力学模型,分析了巷道围岩变形破坏特征,针对性地提出了控制顶板、限制煤帮、让压底板的“三位一体”沿空留巷整体围岩变形控制方案,优化了沿空留巷支护方案,并进行了现场工程实践及效果观测。

1 工程背景

1.1 工程概况

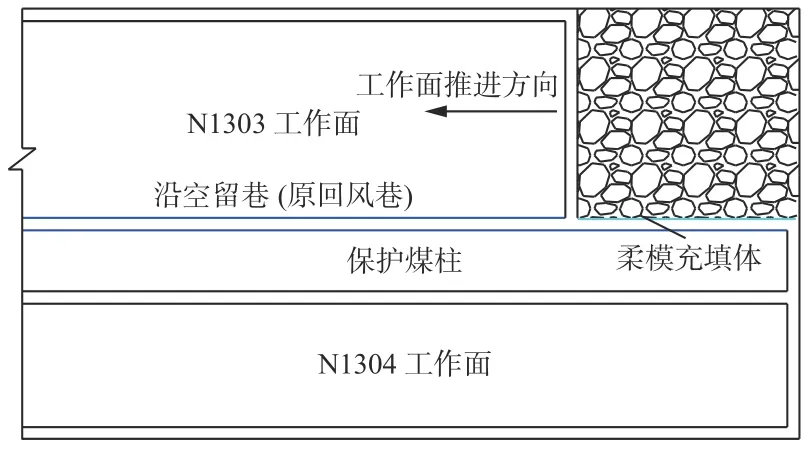

N1303 工作面长为2 350 m,宽为357 m,埋深为503.8~581.4 m。开采对象为山西组中下部3 号煤层,煤层赋存稳定,平均厚度为6.32 m,采高为3.2 m,煤层倾角为6°,属于近水平煤层。煤层顶板为砂质泥岩,平均厚度为4.03 m,结构松散,强度较低;基本顶为中-细粒砂岩互层,平均厚度为5.86 m,存在小型交错层理。直接底为砂质泥岩、泥岩互层,强度低,平均厚度为0.70 m;基本底为细粒砂岩,平均厚度为5.36 m,为半坚硬-坚硬岩石,无较大地质异常及陷落柱。矿井为高瓦斯矿井,无煤与瓦斯突出危险性。N1303 工作面巷道布置如图1 所示。

图 1 N1303 工作面巷道布置Fig. 1 Roadway layout of N1303 working face

1.2 巷道原留巷支护方案

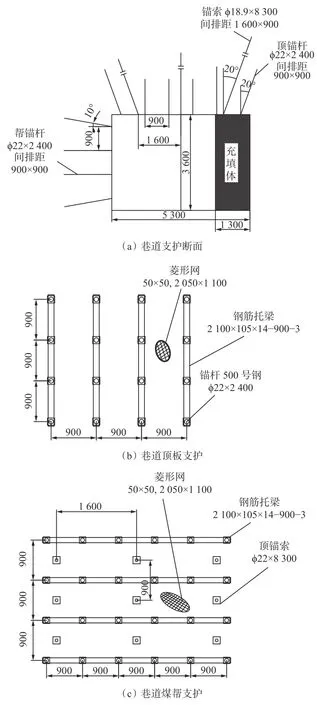

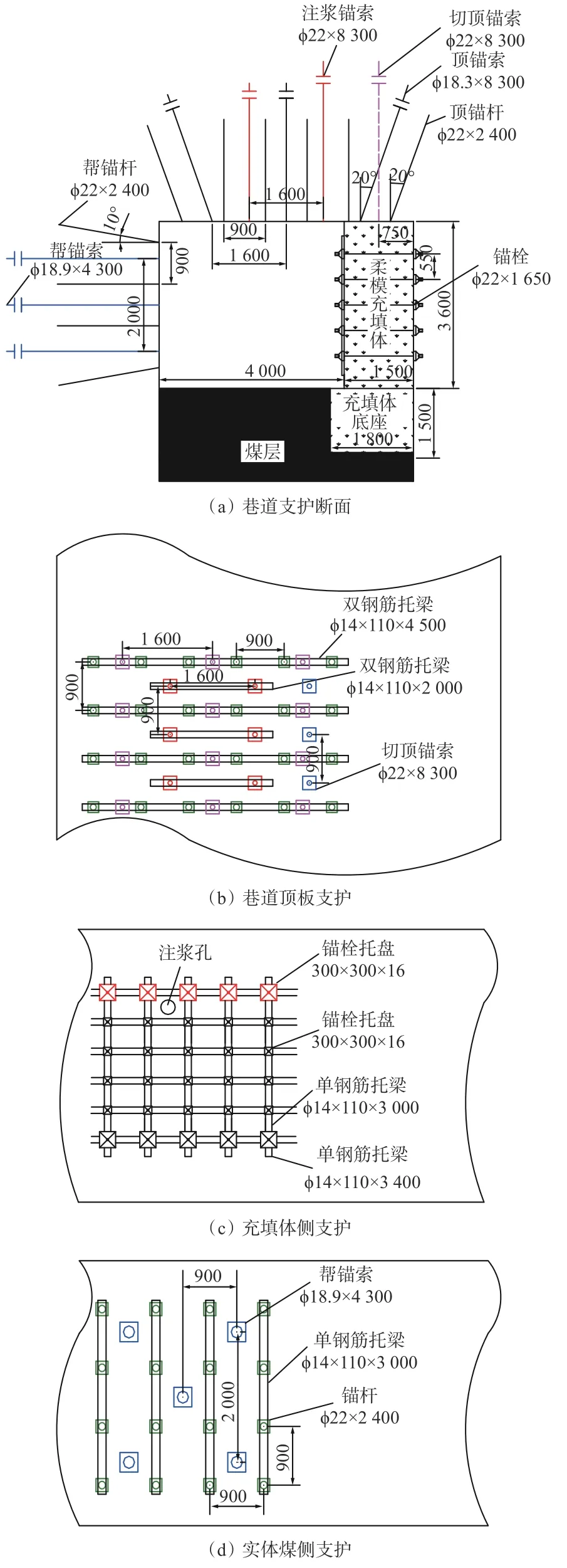

N1303 沿空留巷全长2 305 m,沿煤层顶板布置,在距切眼180 m 处落至底板掘进,巷道宽为5.3 m,高为3.6 m。通过沿空留巷可以实现Y 型通风,并且可以回收50 m 保护煤柱。

顶板每排布置6 根锚杆,肩角锚杆外斜20°布置,锚杆间排距为900 mm×900 mm,其余锚杆全部垂直顶板布置。锚索每排布置3 根,肩角锚索外斜20°布置,间排距为1 600 mm×900 mm。煤帮水平布置4 根锚杆,肩角锚杆外斜10°布置,间排距为900 mm×900 mm。充填体宽为1.5 m,采用柔模混凝土支护。顶、帮搭配菱形网与钢筋托梁进行整体支护。具体支护情况如图2 所示。

图 2 N1303 工作面沿空留巷原始支护Fig. 2 Original support of gob-side entry retaining in N1303 working face

1.3 巷道围岩变形破坏分析

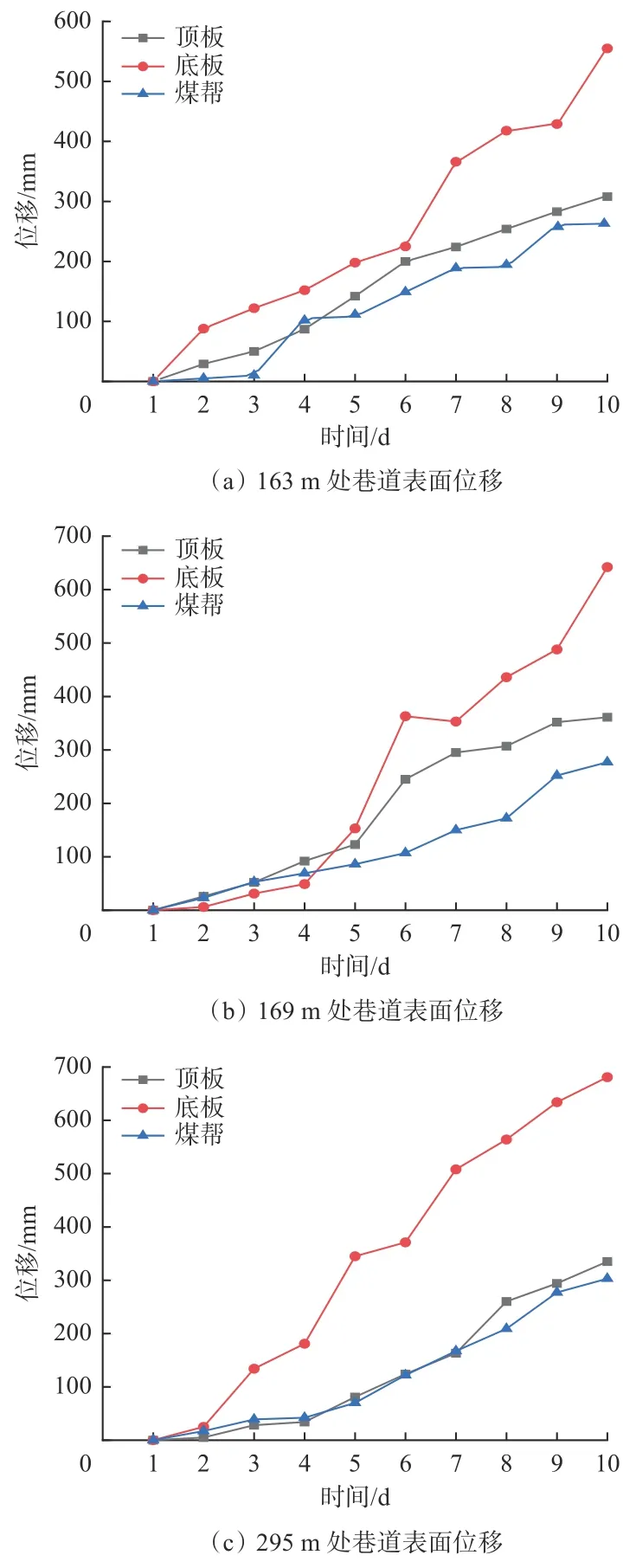

N1303 工作面沿空留巷共布置3 个测站,分别布置在距离切眼163,169,295 m 处,工作面回采后,沿空留巷围岩变形情况如图3 所示。

图 3 沿空留巷围岩变形情况Fig. 3 Surrounding rock deformation of gob-side entry retaining

从图3 可看出,随着工作面的推进,巷道变形量呈现逐渐增大趋势,主要表现为底板变形突出,最大位移为675 mm;煤帮偶有片帮及鼓出,最大位移为305 mm;顶板变形破坏相对不显著,最大位移为337 mm,巷道最大收敛率为34.1%。目前N1303 沿空留巷收敛位移较大,为保证通风,需进行扩帮拉底作业,严重制约了安全高效回采,因此原留巷支护方案亟待优化。

2 厚煤层软底沿空留巷围岩变形力学分析

沿空留巷的围岩控制主要包括巷道围岩控制和巷旁充填体稳定性控制。对于综放工作面厚煤层软底沿空留巷,其巷道围岩变形破坏应当分别考虑顶板、煤帮、充填体与底板各自受力变形情况。

2.1 沿空留巷顶板破断特征

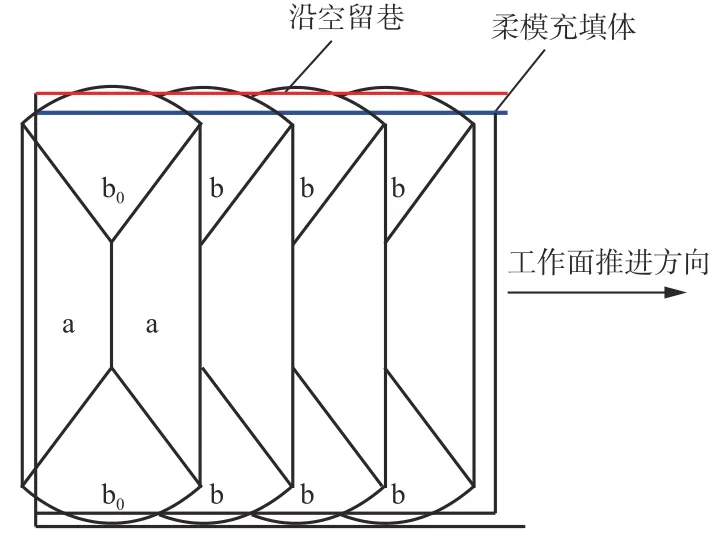

工作面回采时,基本顶由于初次来压,会形成“X”型破断(图4),顶板产生剪切变形,由于顶板岩石具有不耐剪的特性,会形成更小的块体a、b0,因为周期来压作用,继续传递破坏应力,形成连续的弧形三角块破坏,沿空留巷顶板即为连续的弧形三角块组,块体b 的变形和运移规律直接影响沿空留巷顶板的稳定性,因此,充填体应当提供足够的支护阻力。其中顶板破断按照时间顺序分别为直接顶破断及基本顶破断,锚网索支护和已经跨落岩层残留边界构成直接顶及上覆岩层的支护阻力。直接顶与基本顶破断力学模型如图5 所示,留巷后顶板可简化为简支梁与悬臂梁组合结构。

图 4 “X”型破断Fig. 4 "X" type breaking

图 5 沿空留巷顶板破断力学模型Fig. 5 Roof breaking mechanical model of gob-side entry retaining

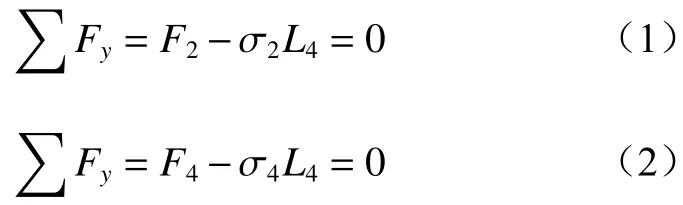

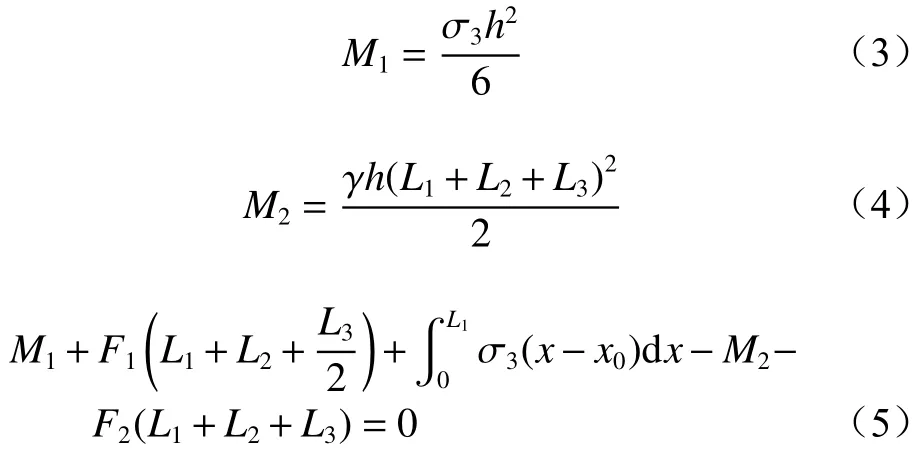

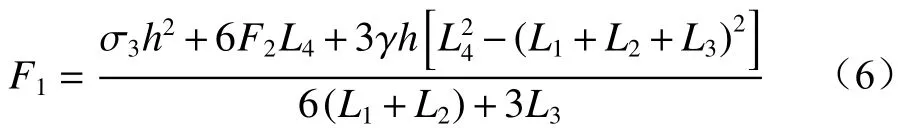

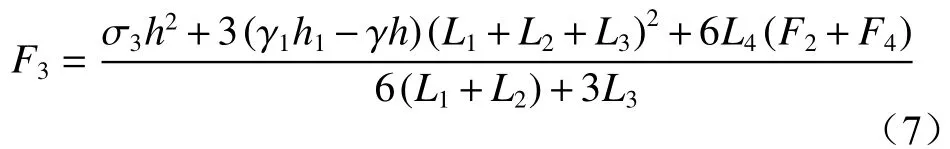

根据图5,对于DE段,依据力学平衡法,有

式中:Fy为y方向的合力,N;F2,F4为D点在顶板不同破断时期的支护阻力,N;σ2为直接顶悬臂均布载荷,N/m;L4为块体b 在充填体侧切顶后的长度,m;σ4为基本顶悬臂均布载荷,N/m。

对于AD段,根据力学平衡法,总弯矩M为0,,即

式中:M1为单位长度直接顶抗弯弯矩,N·m;σ3为煤帮支承应力,Pa;h为直接顶的岩层厚度,m;M2为单位长度直接顶破断极限弯矩,N·m;γ为直接顶岩体的容重,N/m3;L1为基本顶断裂长度,m;L2为巷道宽度,m;L3为充填体宽度,m;F1为直接顶切顶破断时巷旁充填体支护阻力,N;x为积分常量,m;x0为积分变量,m;F2为D点直接顶发生剪切破断的剪力,N。

其中直接顶破断所需的单位巷旁充填体支护阻力为

同理,基本顶破断所需的单位巷旁充填体支护阻力为

式中:γ1为基本顶岩体的容重,N/m3;h1为基本顶的岩层厚度,m。

结合古城煤矿N1303 工作面实际条件,取L1=5 m,L2=4 m,L3=1.5 m,L4=3.2m,σ2=2.4 MPa, γ=2.6×10-2kN/m3,h=3.43 m,σ4=4.6 MPa, γ1=2.7×10-2kN/m3,h1=6.1 m。分别代入式(6)、式(7)进行计算。由式(6)得当充填体支护阻力达到1.26 kN/m2时,直接顶发生主动破断;由式(7)得当充填体支护阻力达到9.485 kN/m2时,基本顶发生被动破断。可见直接顶较基本顶更易破断且所需支护阻力小。

2.2 沿空留巷帮底变形特征

沿空留巷顶板压力主要由煤壁支承应力和留巷充填体最大支护阻力共同承担,由于煤体强度低,实体煤帮在高应力作用下易发生压剪式破坏,帮部锚杆容易破坏失效,因此,通过补偿实体煤帮强度,降低侧向约束力,将浅部破碎煤体与深部稳定煤体相结合,能有效控制煤壁变形。充填体强度高于煤层,因此会侵入煤底,形成底煤高应力环境,造成巷角应力集中;另外充填体在采空区侧起到切顶作用,在留巷内部会造成顶板处于压剪混合应力环境,不利于顶板维护。

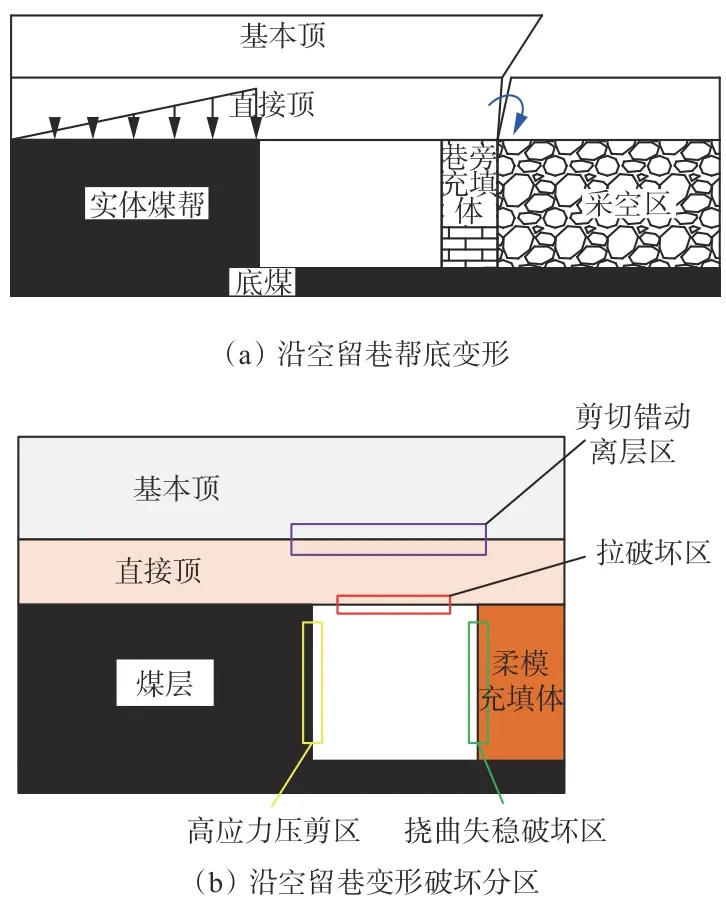

沿空留巷帮底变形及破坏分区如图6 所示。对于煤底沿空留巷,底鼓变形尤为突出,并且表现出明显的时空特性。底鼓初现于掘巷时期,在工作面回采时表现明显,其原因是巷道开挖后原岩应力释放导致软弱底煤应力集中破坏,由于煤帮和充填体受压侵入底板,形成底煤的高应力环境,煤体碎胀,发生底鼓。随着时间推移,进一步发生直接底压曲破坏和基本底挠曲失稳。沿空留巷变形可按照破坏原因分为顶板剪切错动离层区、顶煤拉破坏区、煤壁高应力压剪区及充填体-底板挠曲失稳破坏区。

图 6 沿空留巷帮底变形及破坏分区Fig. 6 Deformation and failure zone of floor and roadway sides of gob-side entry retaining

3 厚煤层软底沿空留巷围岩控制原理及方案

3.1 厚煤层软底沿空留巷围岩控制原理

巷道在动压影响下发生应力释放和变形回弹,造成非对称破坏。针对沿空留巷帮底变形特征,提出了“三位一体”的围岩控制原则,即控制顶板、限制帮部、让压底板,其控制流程如图7 所示。

图 7 “三位一体”沿空留巷围岩控制流程Fig. 7 Trinity gob-side entry retaining surrounding rock control flow

3.2 厚煤层软底沿空留巷围岩控制方案

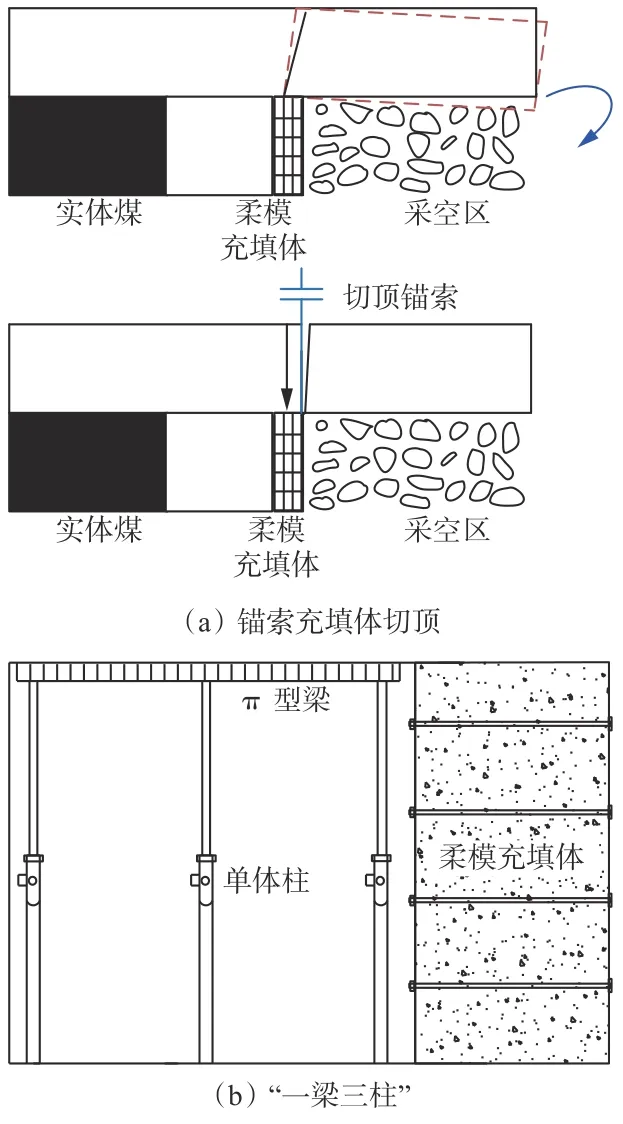

3.2.1 顶板控制方案

沿空留巷通过在采空区侧超前构筑充填体,与煤壁共同承载上覆顶板。由于煤帮与充填体强度不同,采空区侧顶板会发生回转下沉,充填体一侧所受的顶板压力远大于煤帮一侧。由于受力不平衡,会导致应力水平分量增大并作用于充填体上,导致充填体发生倾斜,顶板进一步破碎。为保证顶板在沿空留巷上方能够平衡应力分布,采取锚索+充填体切顶方式,使顶板在巷道上方不形成悬臂梁结构,只发生下沉,而没有回转变形。考虑到留巷后顶板的稳定性,采取注浆锚索方式对巷道破碎顶板进行注浆,形成一个整体,更好地控制顶板,且在工作面超前支承压力影响范围内布置“一梁三柱”的超前支护,确保工作面顺利回采。顶板控制方案如图8所示。

图 8 顶板控制方案Fig. 8 Roof control scheme

3.2.2 帮部联合控制方案

巷道初次支护后,由于受到多次采动影响,煤帮应力集中明显,巷道变形剧烈。一次支护不能够适应煤巷大变形的特点,难以达到长久稳定的支护效果。另外,巷道顶板压力是由煤帮和充填体共同构成的,充填体材料为混凝土,强度远高于煤帮,在顶板压力过大的情况下,可能会发生顶板提前在实体煤帮上方破断、巷道失稳的情况。因此提高实体煤帮支护强度,补打短锚索,将极限平衡区煤层与深部弹性承载层连接,此时实体煤帮中应力升高,所需要的巷旁充填体支护阻力降低。

充填体内部预置锚栓,外部用钢带连接可以从内部加强充填体的承载能力,从外部串联形成整体,实现点(锚栓)-线(钢带)-面(充填体)的充填体加强支护,提高了充填体的稳定性。因此,在充填体内部预置锚栓,外部用水平和垂直方向的钢带预紧,对相邻两充填体钢带进行连接,保证充填体的平整性。考虑到顶板压力易造成充填体与顶板接触位置出现柔模破损,将上部和中部的锚栓托盘换成锚索托盘,增加锚栓的强度,防止锚杆托盘被撕裂失效,确保充填体的完整性。沿空留巷顶帮围岩控制如图9 所示。

图 9 沿空留巷顶帮围岩控制Fig. 9 Surrounding rock control of roof and roadway sides of gob-side entry retaining

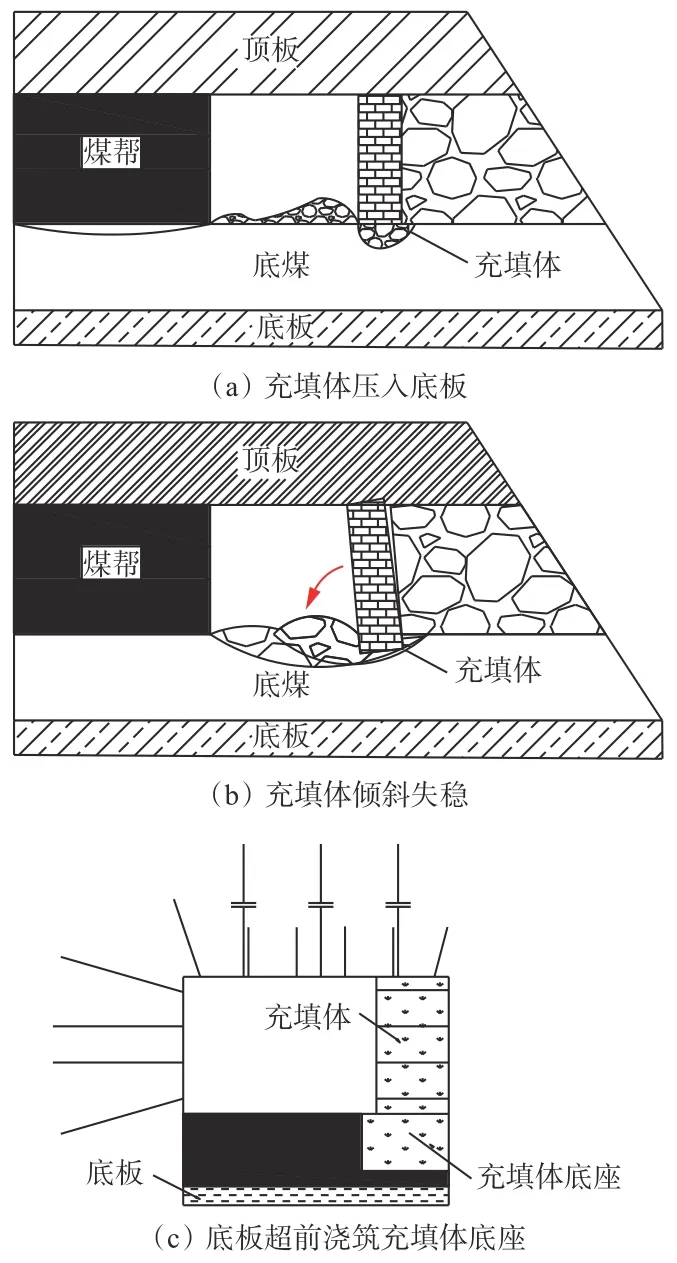

3.2.3 底鼓原因及解决办法

厚煤层软底沿空留巷在加强顶板及两帮支护后,由于沿顶掘进,底板为软弱松散的煤层,巷道应力释放大部分从底板进行,因此底鼓破坏明显,底鼓量大。另外,由于强度不均,充填体会压入底板,底板煤体产生塑性流变并向巷道移动。如果将底板进行加固补强,会形成钢性支护,整个巷道将处于高应力区域,支护成本高且支护效果较差。进行适当的让压有利于巷道整体实现柔性支护。考虑到留巷效果及后期拉底时充填体底部为虚软底煤而造成的墙体倾斜,在充填体墙体下通过挖槽、浇筑条形基础进行底板加固。厚煤层软底巷道底鼓原理及措施如图10所示。

图 10 厚煤层软底巷道底鼓原理及措施Fig. 10 Floor heave principle of soft bottom roadway in thick coal seam and its countermeasures

4 现场试验

4.1 “三位一体”留巷支护方案

针对厚煤层软底沿空留巷存在的问题,通过力学分析,针对性地提出了控制顶板、限制煤帮、让压底板的围岩控制原理,给出了优化后的巷道支护布置,如图11 所示。

图 11 优化后沿空留巷支护布置Fig. 11 Optimized support layout of gob-side entry retaining

4.2 现场监测结果及分析

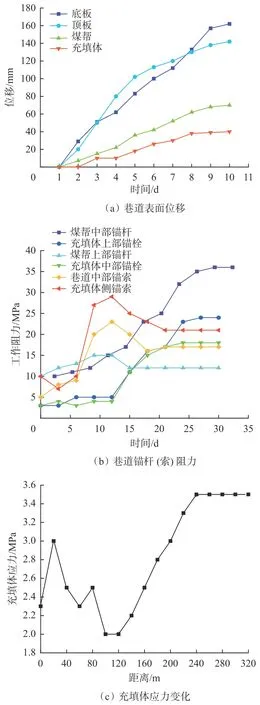

优化支护后效果监测如图12 所示。可看出优化留巷支护方案后,巷道围岩变形总体上呈先增大后逐渐稳定的趋势,顶板最大位移为140 mm,底板最大位移为162 mm,充填体位移不超过50 mm,煤帮最大位移为70 mm,巷道收敛率为10.73%,留巷变形较原支护方案大大减小。煤帮上部锚杆工作阻力随着工作面回采逐渐增加到15 MPa,之后受动压影响逐渐减小,稳定在10 MPa;中部锚杆最大工作阻力为35 MPa,远大于上部锚杆,即实体煤帮中部属于高叠加应力区,易发生帮鼓;充填体上部、中部锚栓工作阻力分别稳定在20 MPa 和25 MPa,无大幅变化。充填体侧锚索工作阻力在工作面回采前较稳定;回采时波动明显,有增大趋势,最大值为28 MPa;回采后逐渐稳定至23 MPa;巷道整体矿压显现不明显。充填体应力受顶板周期来压影响呈现波动趋势,距工作面100 m 内,压力稳定上升,200 m 时基本稳定,充填体无破损。

图 12 优化支护后效果监测Fig. 12 Effect monitoring after optimized support

5 结论

(1) 厚煤层沿顶留巷垂向变形明显,主要变形为底鼓,分析其原因为底板煤层软弱易碎,巷道支护形式与围岩受力不匹配,巷道长时处于叠加高应力状态,从而形成巷道非稳态、非线性变形。

(2) 建立了顶板、煤帮、底板力学模型,对沿空留巷的围岩进行了力学分析,提出了长锚索切顶、注浆锚索护顶、短锚索强帮、充填体连接钢带与预置锚栓、超前浇筑充填体底座的控制顶板、限制煤帮、让压底板的“三位一体”厚煤层软底沿空留巷围岩支护控制方案。

(3) 现场试验结果表明:优化支护方案后,顶板位移由337 mm 减小至142 mm,煤帮位移由305 mm减小至70 mm,底板位移由675 mm 减小至162 mm,巷道收敛率由34.1%减小至10.73%,锚杆(索)工作阻力稳定,充填体无破损倾斜,支护效果较好。