基于机器视觉的钢卷尺表面缺陷检测系统设计

2022-12-07陈佳星邓晓辰

陈佳星,沈 毅,周 浩,邓晓辰

(浙江理工大学机械与自动控制学院,浙江 杭州 310018)

1 引言(Introduction)

钢卷尺是一种常见的长度计量工具,它被广泛应用于工业领域和人们的日常生活中,其测量结果将直接影响工件的加工精度[1]。受生产工艺的限制,钢卷尺生产过程中会产生残次品,例如脏污、移位、线纹断线等(图1)。考虑到其在人们生产和生活中的重要性,国家要求钢卷尺生产厂家依照《钢卷尺检定规程》(JJG4—2015)标准对钢卷尺进行定期检查[2]。

目前,国内普遍采用人工借助显微镜的方法对钢卷尺进行检测,该种方法受检测人员主观判断的影响较大,并且长时间的重复劳动容易导致检测人员出现错检和漏检的问题,造成检测效率低、误差较大[3]。

随着机器视觉技术的发展,人们开始对钢卷尺自动化检测进行研究。雷霆等[4]基于Labview软件平台(实验室虚拟仪器工程平台)搭建了一套钢卷尺自动对零系统;苟建松[5]提出了基于DSP(数字信号处理技术)和浮动标量法的钢卷尺视觉检测系统;马卉[6]提出了基于光栅测长的钢卷尺自动化检测设备。以上研究均停留在钢卷尺刻线精度层面,而对钢卷尺表面缺陷的自动化检测的研究目前还处在起始阶段。针对行业现状,开发了一套能够自动对钢卷尺表面缺陷进行高速检测的设备。现场实验表明,系统稳定可靠,误检率低,相比传统的人工检测方式具有明显的优势。

2 总体设计方案(Overall design scheme)

2.1 系统技术指标

(1)检测模式上,不仅能够检测到钢卷尺表面的缺陷,还可以检测出钢卷尺零位误差缺陷等。

(2)分拣速度为1,000 根/小时。

(3)各类型缺陷剔除率≥95%,误差率≤5%。

2.2 整体结构设计

系统结构图如图1所示。

图1 系统结构图Fig.1 System structure diagram

(1)进料系统:钢卷尺固定在进料轮盘,然后沿轮毂轨道运行,轮毂设有限位,使钢卷尺能够被平稳采集。

(2)图像采集与处理系统:图像采集与处理系统成像需要使用相机、镜头、光源等设备,因此需要对相机、镜头、光源等进行选型。根据不同的缺陷类型,分析并选择相应的图像检测算法对图像做出处理,然后给出钢卷尺污点、线纹断线、套印偏移等检测结果。得到钢卷尺全方位的图像后,视觉检测系统对图像进行处理,判断钢卷尺质量是否合格。

(3)剔除系统:若钢卷尺检测为不合格,视觉检测系统接收到零位冲切系统的截断信号后,则将剔除信号传给剔除摆杆,摆杆会做出动作将质量不合格的钢卷尺剔除。

限于篇幅,以下仅对图像采集与处理系统加以介绍。

3 硬件系统设计(Hardware system design)

在机器视觉硬件系统中,相机、镜头和光源是核心部分,对它们进行正确的选型设计是非常重要的工作[7]。

3.1 相机的选型

线阵列相机的被检测图像视野为细长的带状,具有成本低、分辨率高的特点,因此钢卷尺检测采用COMS线阵相机作为图像采集的工具。CMOS线阵相机的选型取决于分辨率和行频,设计输入最大速度为2.5 m/s,宽幅不大于40 mm,要求检测精度为0.1 mm。分辨率和行频的表达式如下:

考虑参数要求并参考制造商手册,标准线阵相机的最小图像分辨率为2 k,本系统所采用的相机型号是Dalsa图像的LA-GC-02K05B-00-R,这是一款高性价比的彩色线阵CMOS相机,它拥有2048×2像素的幅面,像素尺寸为7.04 μm×7.04 μm,最高线扫描率为26 klps,所选的反面相机、侧面相机与正面相机相同。

3.2 镜头的选型

通常,物镜的畸变与焦距密不可分,减少焦距,失真度将增大,所以不能选择带有小焦距的镜头(焦距小于8 mm)或视野较大的镜头。根据本文所研究的钢卷尺尺寸,所选相机的像元尺寸为7.04 μm。LA-GC-02K05B-00-R型号的相机实际应用的CCD尺寸(感光器件的面积大小)为2.816 mm。出于经济性考虑,选用1/1.8 英寸的镜头。钢卷尺工件的最大尺寸为32 mm,两边各留4 mm的空白,则被测视野宽度为40 mm,为了方便安装,选择25 mm焦距的镜头,可得到工作距离为355 mm。基于上述分析,选择MVL-HF2528M-6MP型号的镜头,其最大光圈为F2.8。

3.3 光源的选型

在机器视觉系统中,光源至少影响30%以上的图像质量[8]。钢卷尺的图像需要高对比度且表面反光小,需要光源对物体进行直接照射以获取清晰的图像。因此,采用前向照明法即可保证正反面的精确性,而且容易安装。本文研究的钢卷尺用于流水线的在线连续检测场合,选择VL-L-100-CC条形照明光源,白光LED(发光二极管)。

4 检测算法设计(Design of detection algorithm)

钢卷尺表面的缺陷类型有污点、线纹断线、套印偏移等,不同的缺陷采用的检测算法不一定相同,钢卷尺的检测步骤主要如下。

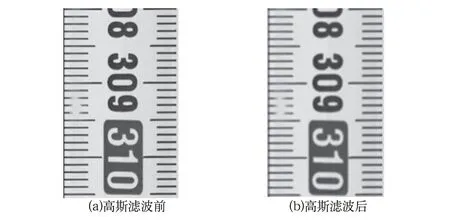

Step1:对标准图像和待测图像经高斯滤波后分别进行图像预处理,有效地消除视频噪声和图像干扰。

Step2:通过模板匹配进行匹配对比,得到灰度差异图,此方法可检测到普通污点和线纹断线。

Step3:通过边缘检测算法,可以检测到黑色数字套印间的污点。

Step4:通过颜色聚类方法,可以检测到套印偏移缺陷。

4.1 图像预处理

在经过灰度阈值改变收集的一个图像之后,大部分灰度和噪声也被完全去除,但是空间里可能还残留着比较模糊的噪音,此时需要进行图像滤波。采用图像滤波技术的主要目的与灰度阈值处理相同,都是为了尽量保持图像的详细特征,抑制目标图像的噪声性,处理过程中注意不要破坏目标的基本轮廓和边缘等重要的图像信息,使最后得到的影像更加清晰,视觉效果也更好。图像滤波方法有三种:均值滤波、中值滤波及高斯滤波[9]。其中,二维高斯函数定义如下:

对钢卷尺的图像预处理采用高斯滤波,它能理想地抑制符合正常分布的噪声,滤波后的图像如图2所示。

图2 采用高斯滤波前后的图像Fig.2 Images before and after Gaussian filtering

4.2 图像模板匹配

图像模板匹配是对采集到的图像进行精细匹配,以找到最佳匹配的图像模板的技术。常见的模板匹配技术主要包括基于灰度值的模板匹配、基于边缘的模板匹配及基于形状的模板匹配。考虑到基于灰度值的模板匹配算法定位和运行速度较快,本文选用该算法。

4.2.1 基于灰度值的模板匹配

对客户的责任,让炜冈在每开发一个产品之前都会进行至少4个月的市场调研,包括客户的接受程度、产品的智能化程度、环保性,以及其在市场的生命力,从而保证该产品可以帮助客户有所提升。

基于灰度值的模板匹配直接使用模板的灰度值与图像的灰度值进行某种运算比较,模板由图像指定[10]。在模型匹配中,我们可以想象将模型从检测到的图像中移动到匹配框上,然后计算移动位置的相似性度量s,相似性度量是一个函数,其参数包括点的灰度值和灰度值。模型移动到给定位置时图像对应区域的点,通过该函数计算出一个尺度值作为点的相似度度量。常用的灰度匹配对应方法有SAD(绝对误差和算法)、SSD(误差平方和算法)、NCC(归一化互相关算法)等。当模板图像和被检图像的照度保持不变时,SAD和SSD方法都表现不错,但是当光照发生变化时,应采用NCC方法[11],其表达式如下:

NCC方法消除了图像中光照相加直接减去平均灰度值的影响,消除了图像中光照相乘除以灰度值标准差的影响,因此线性光照变化不会影响归一化互相关系数的结果。

4.2.2 普通污点检测

采用模板匹配方法将模板与目标对象进行匹配。配准后,需要设置模板上各点灰度值的波动范围。一般来说,模板对象边缘的灰度值差异比较明显,人眼可以接受的灰度值范围比较大,相应的灰度值波动阈值范围应该设定得高一点。污点的匹配结果如图3所示。

图3 普通污点的检测Fig.3 Detection of common stains

4.2.3 线纹断线检测

线纹断线与模板实际对比差异小,只有断线处的少量灰度差异,通过对线纹断线的实际缺陷进行分析,得出线纹断线具有如下特征:(1)差异部分较模板图像亮;(2)断线只能出现在左、右两侧刻度线上;(3)断线部分上下长度约2 mm的范围内无黑线。结合这三个特征对差异图做分析,将符合特征的位置标记出来,通过面积灵敏度检测是否有断线。检测结果如图4所示。

图4 线纹断线的检测Fig.4 Detection of broken lines

4.3 边缘检测

图像边缘是图像的一个重要特征,它包含关于位置、面积和周长等重要信息。因此,图像的边缘提取在计算机视觉系统的初级处理中具有关键作用。图像专家发明了许多具有不同特点和适应能力的边界检测算子。常见的算子包括Canny算子、Laplacian算子、Sobel算子等[12]。

4.3.1 Sobel算子

总体而言,Sobel算子的直线计算较为简单且其计算速度快,能够给企业用户实时提供较为精确的直线边缘和中心方向计算信息,在对计算精度系数要求不高的实际情况下,Sobel算子很好地保留了边缘信息。

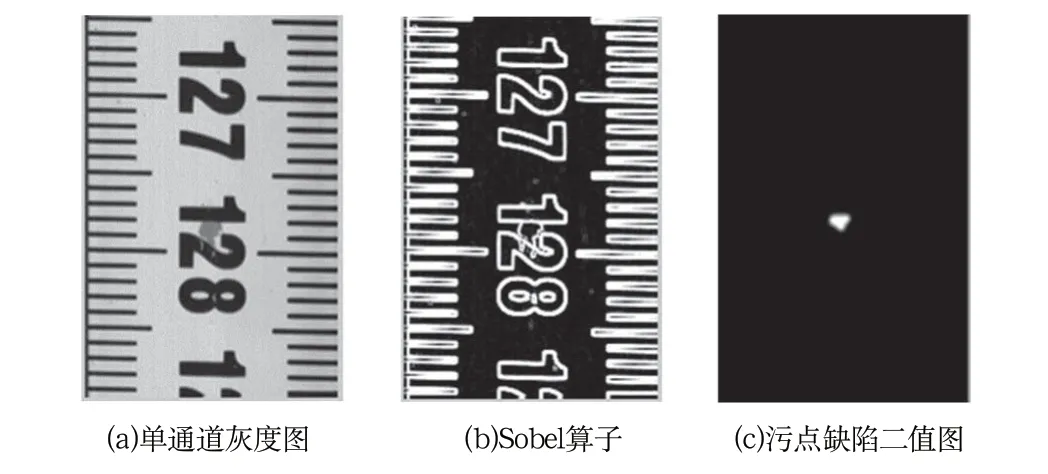

4.3.2 黑色数字套印间的污点检测

对存在黑色数字套印间污点的缺陷图像进行Sobel边缘检测,设定适合的阈值后再做均值滤波处理,结果如图5所示。

图5 黑色数字套印间的污点检测Fig.5 Detection of stains between black digital overprint

4.4 颜色聚类

钢卷尺的颜色和背景有很强的颜色差异。有固定颜色的组合,各颜色的像素所占的比例有一定的范围且颜色分布较为单一,其背景色是黄色或者白色,前景包括黑色的刻度线及字符套印和红色的字符套印,我们可根据内部颜色信息先通过颜色聚类的方法得到红色字符套印候选区域,然后对候选区域进行连通域分析,进而分离出红色印刷部分的图像。

颜色聚类技术就是通过对图像颜色信息的分析将具有相同或类似颜色分量的区域从原图中分离出来,可以将图像分成不同的几个图层,颜色的聚类处理可以在不同的颜色空间上相互进行。

4.4.1 K-means算法

K-means算法是一种非常典型的基于物体距离的综合聚类评估算法,它以相似度系数作为对两个物体距离相似性的综合评估指标,即两个物体越距离接近,相似性就可能变得越大。

K-means算法的过程可以描述如下:(1)从多个数据对象中选择K为起始点中心。(2)计算剩余点到K的中心距离,并将其分类。(3)重复进行“(2)”的操作。(4)若计算的中心位置重叠或计算次数大于预设值,则停止计算。

4.4.2 红色套印偏移检测

常规的钢卷尺的底色是黄色或者白色,内部字符的颜色是黑色或者红色,刻度为黑色,颜色对比度鲜艳,通过对图像上进行基于RGB颜色空间(三色模式)的K-means颜色聚类,能够保留较多的图像信息,滤除背景后得到要求的红色套印字符候选区域。

首先提取红色套印区的二值图,用作后面套印检测的模板,然后将被检图像的红色套印区与非套印区分离,对被检图套印区二值图与模板图套印二值图进行对比,计算出套印偏移的距离,当尺子整体套印偏移超过设定值时,系统认为发生了套印偏移,检测过程如图6所示。

图6 红色套印偏移检测Fig.6 Detection of red overprint offset

5 试验与结果(Tests and results)

本系统的软件基于Windows平台、VC++软件,结合相机SDK(软件开发工具包)和OpenCV图像处理算法库编程实现。程序开始时,首先钢卷尺运动带动编码器旋转,PLC的高速测量口读取编码器的脉冲数,转换成相机的线触发信号,PLC输出触发信号,相机驱动器检测触发信号,开始获取信号图像,结束当前图像帧数据的收集。然后调用检测程序,即图像处理算法模块给出此时的算法,完成缺陷检测后,继续下一步检测。系统运行界面如图7所示。实验选取300 张长5 m的钢卷尺在线检测图像,实验平台实物如图8所示,结果如表1所示,其中合格产品为240 个,有污点、线纹断线缺陷的产品共45 个,有套印偏移缺陷的产品共15 个。

图7 系统运行界面Fig.7 System operation interface

图8 实验平台实物Fig.8 Physical object of experimental platform

表1 测试结果Tab.1 Test results

6 结论(Conclusion)

针对现阶段人工检测钢卷尺表面缺陷效率低下的问题,构建一套基于机器视觉的钢卷尺表面缺陷在线检测系统。通过模板匹配方法完成了对普通污点和线纹断线的检测;通过边缘算法完成了对黑色套印数字间污点的检测;通过颜色聚类算法完成了对红色套印偏移的检测。试验选取的300 根钢卷尺,平均检测正确率达95.83%,平均检测速度达5.025 秒/根,结果表明系统稳定可靠,误检率低,速度快,相比传统的人工检测方式具有明显的优势,基本可替代人工检测方式。