基于ANSYS有限元模拟的钢箱梁桥面板抗疲劳分析

2022-12-07韦荣彬

韦荣彬

(广东省交通规划设计研究院集团股份有限公司,广东 广州 510507)

0 引言

该文以沙某河大桥钢箱梁主梁为例,通过有限元软件ANSYS12.0对钢箱梁桥面板疲劳问题进行仿真模拟分析。通过建立模型,分析在不同车轮轮位变化情况下,钢箱梁桥面板顶板U肋疲劳细节处应力情况,得出疲劳最不利点,为设计、施工提供一定的指导性作用。

1 结构与材料

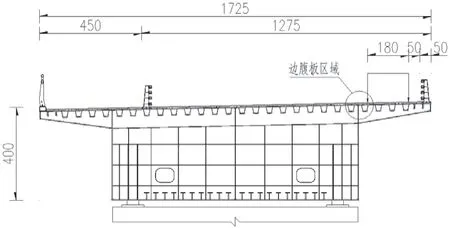

该文工程实例为沙某河大桥,桥型图如图1。主桥主梁为直腹板钢箱连续梁,双幅变截面。钢箱梁顶板厚16 mm,在墩顶位置处变化为18 mm、20 mm,顶板U肋厚8 m,U肋中心距为600 mm,U肋高度为280 mm,U肋上端宽度为300 mm,箱梁顺桥向每隔2.5 m设置一道横隔板,箱梁腹板厚度为16~24 mm,梁高为2.3~4 m。顶板U肋的构造如图2所示。

图1 沙某河大桥

图2 顶板U肋

2 计算理论

2.1 基本原理

正交异性钢桥面板,即各向异性垂直方向上采用不同形式的肋进行加劲,使得加劲板整体的力学性能在各方向获得最佳性能。轮轴荷载是正交异性钢桥面板主要承受的荷载,同时也是钢梁的上翼缘,参与钢梁整体受力[1-2]。为了了解正交异性钢桥面板的受力,人为地将其分成了3个基本体系:第一体系为全桥体系,桥面作为箱梁的上翼缘的一部分,参与全桥受力;第二体系为横肋支承在箱梁腹板(节点)上所形成的桥面体系,承受桥面局部车轮荷载;第三体系为顶板体系,顶板刚性连接(横向支承)在纵肋腹板上端上,承受桥面局部车轮荷载。

车轮荷载的反复作用直接由桥面板承担,加上焊接节点不可避免的焊接缺陷或者应力集中,使得桥面板结构极易产生疲劳开裂。

2.2 疲劳细节及其疲劳强度

从《公路钢结构桥梁设计规范》(JTG D64—2015)[3]附录C中表C.0.8可查得:正交异性钢桥面板闭口加劲肋纵肋通过横梁,纵肋下方挖孔,横隔板厚度t≤12 mm时(如图3所示),上焊缝下端位置处的疲劳细节类别Δσc=80,该细节定义为疲劳细节1。

图3 疲劳细节1

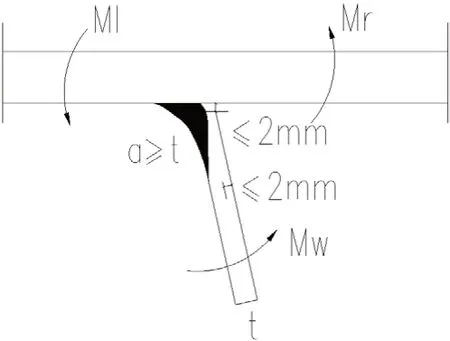

盖板与梯形加劲肋的连接焊缝当属于部分熔透,且a≥t时,疲劳细节类别Δσc=70,该细节定义为疲劳细节2。验算板内弯曲引起的正应力幅Δσ。

图4 疲劳细节2

2.3 疲劳荷载计算模型

查《公路钢结构桥梁设计规范》(JTG D64—2015)可知,桥面系构件验算疲劳应采用单车模型的计算模型Ⅲ。

采用疲劳荷载模型Ⅲ计算正交异性钢桥面板疲劳应力时,加载区域遵循《公路钢结构桥梁设计规范》第5.5.7条进行布置。

2.4 交通量分析及疲劳损伤系数

根据相关资料,查得该桥交通量为22 014 pcu/日。

该工程实例所在道路:

Ny(计算车道的年总交通量)=22 014×365

=8 035 110

Nly(主车道的重车年交通量)=0.95pNy/j

=0.95×0.8×8 035 110/1=6 106 684

p(重车在总交通量中所占的比率)=80%

j(上慢车道与主车道数量和)=1

Q0(疲劳荷载模型车总重)=480 kN

查《公路钢结构桥梁设计规范》附录D 第D.0.2条可以算得交通流量系数为:

2.5 其他损伤等效系数分析

γ1为损伤效应系数,按《公路钢结构桥梁设计规范》(JTG D64—2015)附录D中的图D.0.1-1取值:

该项目取L=92 m,L已经大于80 m,按80 m计算,得到:γ1=2.55-0.01*(L-10)=1.85。

设计寿命影响系数,按下式计算:

多车道效应系数γ4=1。

2.6 疲劳验算公式

采用疲劳荷载计算模型Ⅲ时,应按下列公式验算:

式中,疲劳荷载分项系数γFf=1.0;疲劳抗力分项系数γMf=1.15;尺寸效应折减系数ks=1.0;损伤等效系数γ=γ1*γ2*γ3*γ4≤γmax,(γ1~γ4在上述小节中已求解),γmax按照《公路钢结构桥梁设计规范》附录D中图D.0.5取值,为γmax=2.0,所以,得到:

γ=1.85*1.65*1*1=3.05>γmax=2.0,因此,取γ=2.0。

在接下来的章节中,通过有限元求解式(1)中的疲劳应力幅ΔσE2。

3 有限元建模分析

3.1 桥面板局部有限元模型及加载方式

在车辆荷载作用下引起的全桥体系的应力中,钢桥面板的占比成分很小,并且车辆荷载局部作用的影响范围也相当有限[4]。该文选取局部模型进行分析,计算模型如图5所示。

图5 桥面板局部有限元模型

3.2 疲劳细节验算

(1)车轮荷载横桥向移动分析。疲劳细节1、2从左到右依次编号为1~26,如图6所示,车轮荷载从左侧第一个U肋中心开始横向移动共86步,每步间隔0.06 m,依次编号为1~86。

图6 横向加载示意图及疲劳细节编号(尺寸单位:m)

通过计算分析1~26号疲劳细节在上述车轮位的横向移动下的应力历程结果,得其中最大应力发生在10#横向车轮位处。

(2)车轮荷载顺桥向移动分析。以10#横向车轮位为区域1,按照图7所示顺桥向的加载,车轮荷载纵向移动间距为0.2 m每步,共30步,依次编号为1~30#。可得10#点在区域1~5的应力历程具体数值见表1。

图7 车轮荷载顺桥向移动加载示意图(尺寸单位:m)

表1 10#车轮位点应力历程表

按照式(1)可得:γFfΔσE2=42.6≤ksΔσc/γMf=80/1.15=69.6,经验算,满足规范要求。

3.3 疲劳细节2验算

(1)车轮荷载横桥向移动分析。疲劳细节2与细节1类似,从左到右依次编号为1~26,如图6所示,车轮荷载从左侧第一个U肋中心开始横向移动共86步,每步间隔0.06 m,依次编号为1~86。

分析1~26号疲劳细节在上述车轮位的横向移动下的应力历程,得8#点为最不利点,该处的最大应力发生在28#横向车轮位处。

(2)车轮荷载顺桥向移动分析。以28#横向车轮位为区域1,进行顺桥向的加载,车轮荷载纵向移动间距为0.2 m每步,共43步,依次编号为1~30#。可得在区域1~5的应力历程具体数值见表2。

表2 28#车轮位点应力历程表

按照式(1)可得:γFfΔσE2= 56.9≤ksΔσc/γMf=70/1.15=60.9,经验算,满足规范要求。

验算结果表明,疲劳细节1和疲劳细节2的疲劳强度满足规范要求。同时由上述分析结果可以看出,边腹板两侧的焊接节点为横向最不利点。其原因是该处桥面板处于刚度突变处,从而导致在车轮荷载作用下,该处附近的焊缝受力更为不利。并且由于在实际的运营阶段,重车靠边行驶,其车轮落在疲劳细节1和疲劳细节2的横向最不利轮位的概率会较大(如图8所示),所以在设计、施工制造过程中应重视边腹板附近区域的焊缝焊接质量。

图8 疲劳最不利点区域示意图(单位:cm)

4 结语

该文结合工程实例,通过运用有限元软件ANSYS12.0对钢箱梁桥面板疲劳问题进行仿真模拟分析可知,钢箱梁桥面板顶板U肋疲劳细节处的疲劳最不利点位于边腹板附近区域。在项目设计、施工过程中,应重视边腹板附近区域的细节设计以及施工过程中重视焊缝的焊接质量。