波形钢腹板箱梁RW工法技术研究

2022-12-07邓爱珠

邓爱珠,何 涛

(1.抚州市公路质量检测中心有限公司,江西 抚州 344000; 2.江西崇仁高新技术产业园区管理委员会,江西 崇仁 344200)

0 引言

波形钢腹板箱梁桥因其结构合理,发挥材料特性和方便操作性,而获得越来越多的工程应用[1]。悬臂施工法多用于波形钢腹板箱梁桥的施工,然而随着常规悬臂工法的经验积累,普通悬臂工法的不足也逐渐显现,该工法施工中,腹板一般多在挂篮推进前装配。在不断优化施工工艺的探究中,RW工法得以设计和应用。RW法是在波纹钢腹板顶部加一块宽约30 cm的翼缘板,使其有更大的纵向和横向抗弯能力,并有一定抗扭功效。同时应用波形钢腹板箱梁作为劲性支承,承担挂篮临时载荷,在很大程度上简化挂篮装备,增大施工工作面,解决常规悬臂施工方法所面临施工应用局限性[2]。

1 工程概况

案例大桥为波形钢腹板箱梁桥,78 m+130 m+78 m主桥跨径组合,连续梁,边中跨比0.60。顶板和腹板采用Twin-PBL接件,上部翼缘厚度为2 cm,宽度为42 cm,双孔板厚度为2 cm,高度为20 cm;箱梁底板之间采用S-PBL键和螺钉固定,下翼厚1.6 m,宽42 cm,开孔板厚16 mm高、150 mm;栓钉长15 cmΦ、19 mm。

2 悬臂施工工艺概述

2.1 常规悬臂施工法

应用常规悬臂浇注法施工时,节段间靠预应力连接为整体,适合应用于大跨径桥梁。先装配挂篮、建立作业平台,接着按照工序进行:浇筑平台梁段→在混凝土达到强度后进行张拉→移动吊篮、梁端施工→全桥完成施工。相较于支撑架施工和顶推工法,悬臂工法有如下优点:①无需支撑架施工,施工期间不会对交通造成任何影响,具有良好的经济效益;②采用长线法进行分段浇筑,梁体的稳定性较好;③在施工期间,可以持续调整节段误差,提高了施工的准确性。

2.2 波形钢腹板箱梁RW工法

波形钢腹板箱梁具有独特的构造,抗剪能力较强,同时与底、顶板翼缘、 PBL接头组成“工”形截面,抗剪、弯曲能力大,可以单独承担荷载。为了充分利用这种优点,在常规悬臂施工方法的基础上,RW工法得以开发应用。

(1)结构设计。波形钢腹板箱梁顶端加设上翼缘板,底端加设下翼缘板,形成的“工字形”截面,承受了在建筑中的扭矩、剪切和扭矩;在两侧的肋骨之间设置了剪刀支撑或横向支撑以确保其横向稳定。

(2)工序。装配N#段波形钢腹板箱梁,继而移动挂篮到N#段波形钢腹板箱梁,浇筑N#段底板和N-1#段顶板混凝土,待混凝土获得强度后,装配N+1#段波形钢腹板箱梁,在对N#段进行了预压张拉后,将工作台向前推进,进行下一个作业循环。

3 两种施工方法比较

从施工效率以及经济性上,比较RW施工方法与常规悬臂施工方法的优势性。

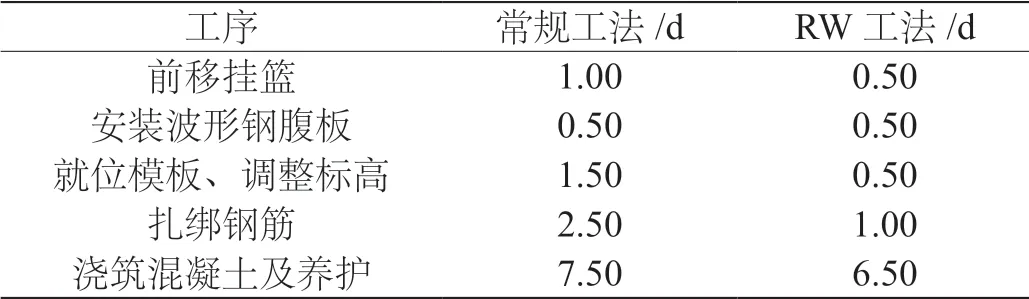

3.1 施工效率比较

实例中,采用满堂支架法进行边跨现场浇筑,两者的优势主要体现在施工效率上。以单节段为例,采用 RW法,三个工作面相互独立,进一步缩短了浇注时间,从而节省了工时,缩短了工期,提高了分段施工的效率。施工效率比较具体如表1所示。

表1 标准节段工效比较

续表1 标准节段工效比较

从表1中可以看出,采用RW法,梁段的工期从14天缩短到10天,比常规的悬臂法节约了20%的时间,具有明显的优越性。

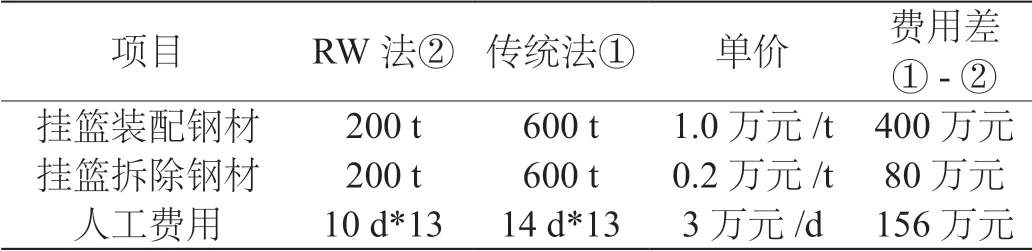

3.2 经济性比较

实例工程上部结构采用左右幅分隔式设计,采用4个吊篮组合进行分段施工。常规的方法需采用菱形桁架,所需的钢材较多,吊篮重量较大,吊篮重量为150 t。应用RW施工方法施工时,因为钢腹板承担施工载荷,可节省菱形桁构部分,减少钢材使用量,挂篮仅50 t重量。整体经济性比较见表2所示。

表2 两种工法的经济性比较

在经济性上,RW工法因为降低挂篮重量和节省工期,明显降低工程费用。案例工程人工费节约20%左右,挂篮费节约60%左右。RW工法无需后锚,移动挂篮比较安全,装备稳定性更好。

4 功效的有限元模拟分析

4.1 有限元模型

该文采用MIDAS/FEA软件构建了模拟分析模型,根据不同的施工工艺特征,选择不同实体进行计算模拟。

两种方法的结构与配筋设计一致。由于波形钢腹板箱梁桥的结构特点,采用FEA方法进行建模,需要采用两种不同的单元进行仿真,即混凝土构件采用实体单元,钢构件采用板状部件单元。采用自动网格法进行网格划分,全桥模型划分节点742 486个,总计单元817 040万个。

4.2 两种工法施工模拟

浇注施工过程模拟中,施工载荷总体包括施工临时载荷、梁段混凝土湿重及挂篮重量。模拟中的两种工法的主要区别在于受力位置、湿重和挂篮的载荷大小。

(1)常规悬臂工法。湿重载荷、挂篮载荷均由已成建梁段承担,有限元模拟如图1所示。

图1 常规悬臂工法施工模拟

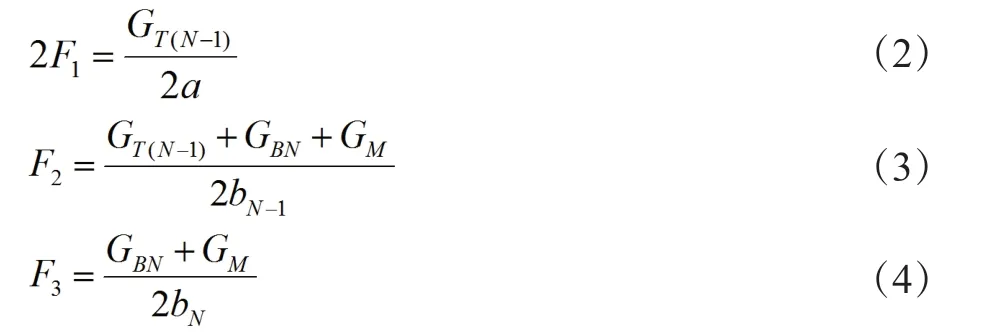

采用常规的悬臂式结构,其施工荷载F为:

式中,GTN——施工N#段重量;GBN——N#段底板混凝土的湿重;GFN——N#段腹板的重量;GM——挂篮载荷,常规悬臂工法取为1 500 kN;a——顶板边缘施加的均布载荷长度。

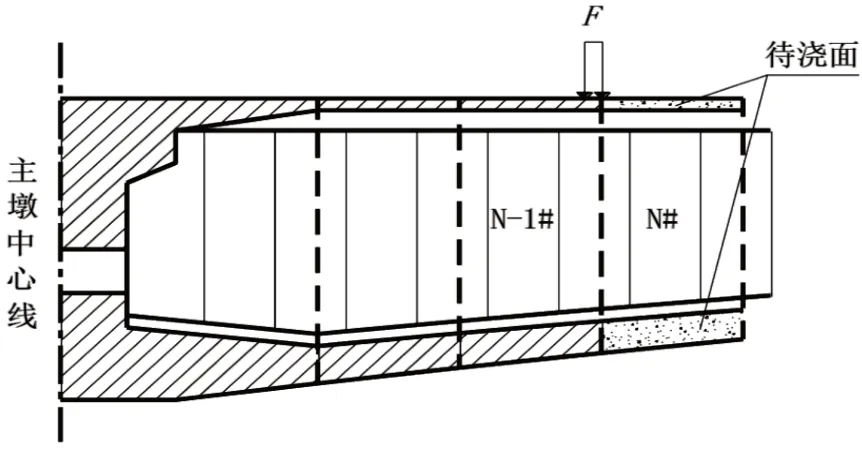

(2)RW工法。吊篮载荷和混凝土湿重主要是由上翼缘板、下翼缘板、波形钢腹板箱梁和PBL接头所组成工字断面承担[3]。施工载荷包括混凝土湿重、临时载荷的挂篮载荷,模拟中以均布载荷在主梁及腹板上等效加施,载荷取值见公式(2)~(4)所示。

式中,GT、GT(N-1)分别是N#段和N-1#段作业中的顶板湿重;GBN——N#段底板混凝土的湿重;GM——吊篮荷载,常规的悬臂法为1 500 kN,RW法为500 kN;a——顶板边缘的均布荷载长度,该计算取0.4 m;bN-1为N-1#段长度;bN——N#段长度。

4.3 施工段划分

模拟由边界组、载荷组和网格组定义实现。模型中,须考虑三向预应力效应,而杆系模型仅须考虑轴向预应力的影响。因此施工中须同时激活三向预应力。顶板横向预应力操作,须延迟2个节段,也就是在3#竖向预应力张拉时,从1#开始张拉,再到12#梁的纵向张拉,然后将剩余的各边跨进行张拉,最后再进行中跨的剩余横向预应力张拉。常规的悬臂工法通常分为39个工段,RW工法则划分40个工段。边界条件各阶段一致。

5 有限元模拟分析结果

5.1 短悬臂状态

6#梁顶板在进行预应力张拉后,工程处于短吊杆作业状态。分析结果表明,在两种工艺条件下,箱梁底板和顶板的正应力变化情况是一致的。距墩顶断面10 m左右,也是混凝土内衬结束的区域,发生顶板最大正应力。在超出混凝土内衬区域后,RW工法的底板底、顶板正应力较常规工法的要大,底板正应力偏大约0.3~0.6 MPa,顶板正应力偏大约1 MPa。

在剪应力方面,RW工法整体上比常规工法的要大,最大剪应力二者均发生在C断面,后者的最大剪应力为24 MPa,前者的最大剪应力为28 MPa。B、D断面,RW工法比常规工法大约6 MPa,C断面RW工法则大约4 MPa。

5.2 最大悬臂操作状态

12#段顶板预应力完成张拉,整桥处于最大悬臂作业状态,系属最不利的结构受力阶段。分析结果显示,随着施工的进行,应力发生了明显的变化,但其变化趋势与短吊杆情况基本相同,RW工法在底板和顶板应力方面比常规工法大约0.50~1.00 MPa;二者应力峰值都发生在混凝土内衬结束区域,顶板应力峰值常规工法为12.50 MPa,RW工法为13.45 MPa。分析显示,波形钢腹板箱梁剪应力上,RW工法明显,其中A断面二者峰值差值达到10 MPa。在挠度反应上,RW工法略低于常规悬臂工法,量值差异约2.5 mm。

5.3 体系转化状态

边跨合拢并完成边跨体外预应力张拉,在施工过程中,结构系统和工作状态发生了明显的改变,结构的应力和变形也产生了明显的差异。分析结果显示,在边跨现场浇筑段,两种工法基本没有差异,但悬臂浇筑节段,仍保持原变化趋势。比较显示,在相同的截面上,相同的工作方式下,剪切应力增大,增大约5~10 MPa。分析显示,在移除边跨闭合部分时,RW工法的变形比常规的方法大,其他的变形量都比常规的方法小,最大偏差为3 mm。

5.4 成桥状态

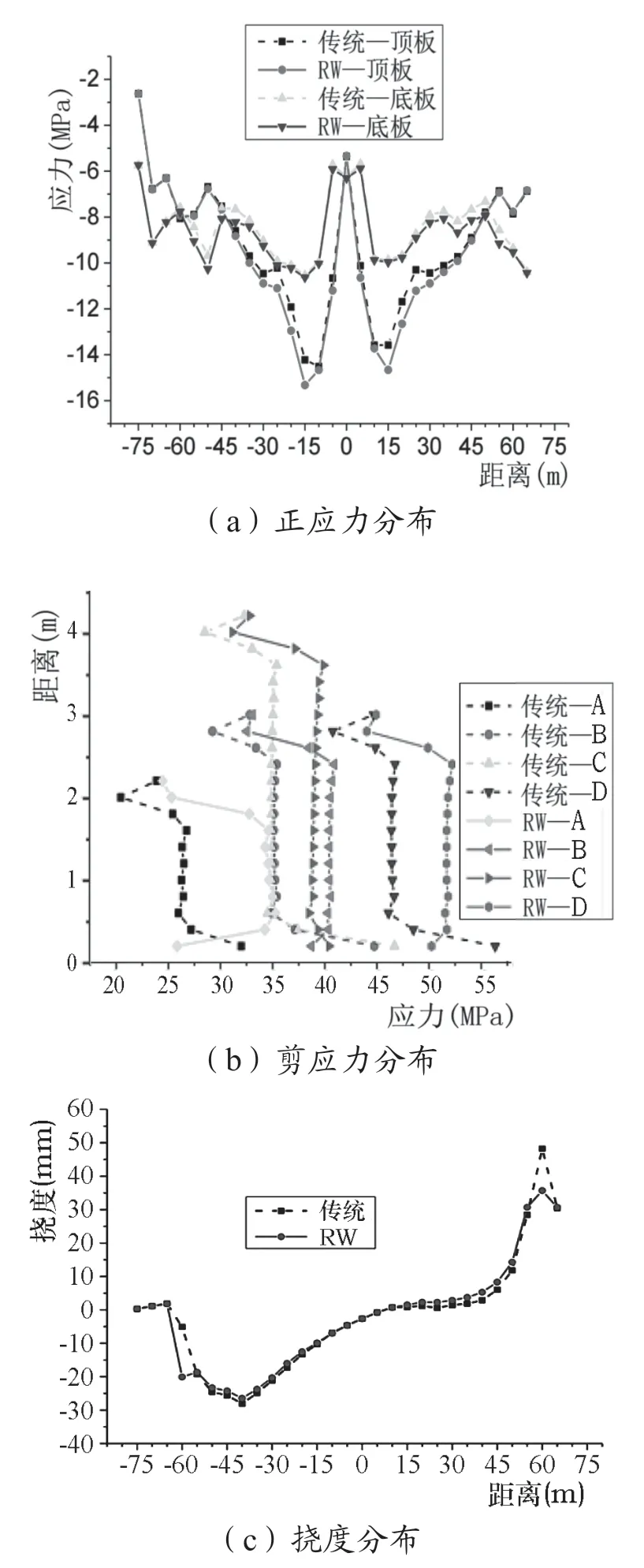

全桥合拢,开展二期铺装,处于最后作业阶段。分析结果见图2所示。

体系转化状态相比较,顶、底板正应力均显著加大,变化趋势上两种工法一致,在距离墩顶断面15 m处,RW工法的最大正应力与常规工艺相比有些滞后,其应力峰值为15.7 MPa,高于常规工艺大约1 MPa。在剪切应力方面,同一种工法,中跨波形钢腹板箱梁剪应力大于边跨相同位置的剪应力;两种工法下,相较常规工法,RW工法的波形钢腹板箱梁应力偏大,最大差异在A段产生,差值为8 MPa。在变形方面,从图2(c)可以看出,RW工法除了边跨闭合部分的变形比常规工艺要大,其他方面都稍有下降。

图2 成桥状态结果对比

6 结语

该文基于实例,对波形钢腹板箱梁悬臂施工RW工法进行了研究。介绍了波形钢腹板箱梁常规悬臂施工法和RW工法技术要点,对两种工法进行了施工效率、经济性、工程应用技术功效比较分析。结果显示,RW工法吊篮更轻便、方便移动、无需主桁架,无需后锚固,吊篮不会翻转,为单独的工作台,施工干扰小,工作效率高,作业工期短,与常规悬臂施工法相比,其技术优势明显。技术功效模拟分析,RW工法各施工环节的应力应变功效适用,满足波形钢腹板箱梁悬臂施工技术要求。