浅议电镀废水零排放技术的集成与应用

2022-12-07赵晓燕

付 明,赵晓燕

(中国空空导弹研究院,河南洛阳 471003)

0 前 言

由于电镀工艺的多样性,电镀废水的成分比较复杂,不仅含有铬、镍、镉、铜、锌等重金属离子,还含有氰、总磷、氨氮等污染物,这些污染物对人体健康和自然生态环境都具有极强的危害性。因此,电镀废水的治理技术在国内外都普遍受到重视,已经开发出了多种处理技术。随着工艺技术的快速发展和环保要求的日益提高,特别是“碳中和、碳达峰”等技术指标的要求,电镀废水和治理技术已由原来的单纯末端治理转向过程实施清洁生产工艺、废水总量控制和循环经济整合阶段,通过将有毒治理为无毒、有害转化为无害、水和重金属循环使用等措施消除和减少重金属的排放量,实现电镀废水资源回收利用和闭路循环。

目前,在国内各地区的电镀废水排放标准基本上都是按照GB 21900-2008“电镀污染物排放标准”中的表3排放标准进行的,并且越来越多的地区也实行了更严格的标准,即要求电镀废水零排放。北京、山东、河南、陕西等地都出台了相关电镀行业废水零排放的具体要求。根据山东省环保厅的要求,在山东省的海河、南水北调、小清河、半岛等4个区域新建项目暂停,迁建或该扩建项目基本要求重金属零液体排放甚至全部零排放。如山东某机械工具厂位于南水北调沿线,公司位于南水北调区域,为完成改建工作,在2016年取得环评报告时,环评明确要求了该项目需按照全液体零排放方式进行。该项目于2018年初建设运行,目前已正常运行3年多,通过对山东某机械工具厂的电镀废水零排放进行实际调研,对本项目的技术工艺、运行情况进行分析,总结和讨论了电镀废水零排放技术的集成与应用情况。

1 处理工艺流程

现以该机械工具厂电镀铬废水零排放方案为例,简要探讨其电镀废水零排放方案。该公司主要生产扳手工具,电镀生产废水主要有含铬废水、含镍废水、退镀废水、酸碱综合废水等,设计采用先分质分流预处理,再综合浓缩,最后蒸发结晶的处理工艺。电镀废水零排放处理工艺流程见图1(RO—反渗透,DTRO—碟管式反渗透,MVR—蒸汽机械再压缩)。

2 电镀废水零排放处理工艺说明

2.1 含铬废水预处理

含铬废水中主要含有六价铬、三价铬、CODcr、酸等污染物,预处理主要是去除废水中的六价铬和三价铬,使废水满足膜浓缩的进水要求。工程采用国内外成熟的化学反应沉淀方法,先加入焦亚硫酸钠和酸,控制反应pH值在2~3,ORP(氧化还原电位)值在250~300 mV的条件下将六价铬还原成三价铬,再加碱进行中和反应生成氢氧化铬沉淀,并加入聚合氯化铝/聚丙烯酰胺(PAC/PAM)等药剂进行絮凝,最后利用斜板沉淀池进行泥水分离,上清液通过离子交换进一步去除总铬,之后与其他预处理后的废水一起经pH值回调后进入生化系统。

2.2 含镍废水预处理

含镍废水中的主要污染物为镍、COD、酸等,预处理主要是去除废水中的重金属镍,工程采用加碱中和方法,控制反应的pH值为10.5~11.0,将镍转化为氢氧化镍沉淀,再通过斜板沉淀池进行泥水分离,上清液通过离子交换进一步去除总镍,之后与其他预处理后的废水一起经pH值回调后进入生化系统。

2.3 退镀废水预处理

退镀废水的组成成分较复杂,含有铬、镍等重金属,又含有较高的COD,因此先加酸和焦亚硫酸钠将六价铬还原成三价铬,并加碱中和,去除废水中的六价铬、三价铬和部分镍后,再进入综合废水进行再次处理。

2.4 综合废水预处理

综合废水主要为镀前清洗水,酸、碱中和的清洗水等,废水组成成分较复杂,废水中的污染物成分含量较高,因此工程设计了两级反应沉淀,用来保障出水的水质,一级反应沉淀控制pH值为8~9,主要去除大部分的铁、小部分重金属镍、铬等,二级反应沉淀控制pH值为10~11,对废水中的镍、磷等污染物进一步去除。二级沉淀出水后与其他预处理后的废水一起经pH值回调至中性后进入生化系统。

疗效判定标准:根据患者的睡眠情况评价,分为:患者临床症状以及体征均完全消失,睡眠时间>6h为痊愈;症状和体征明显改善,睡眠时间增加3h为显效;症状和体征有所好转,睡眠时间增加<3h为好转;未达到以上任何一标准为无效。总有效率为痊愈率、显效率与好转率之和。

2.5 生化系统

生化系统采用厌氧/耗氧+膜生物反应器(A/O+MBR)工艺,通过生化系统主要是去除废水中的有机物、氨氮、总氮等污染物,防止过高的有机物对膜浓缩系统、蒸发器等造成污堵,同时有机物含量过高的话,在蒸发浓缩时易形成结胶现象,影响蒸发器运行。电镀废水的可生化性较差,本项目通过投加葡萄糖作为碳源,提高废水中的微生物活性浓度,保障了生化系统的去除效果。

2.6 膜浓缩

生化系统采用MBR工艺,出水可直接进入膜系统。生化系统的产水先进入一段RO,一段RO的浓水因硬度较高,需经过管式软化系统软化水质后再进入二段RO进一步浓缩,二段RO的浓水再进入DTRO再浓缩,最终浓缩液进入MVR(蒸汽机械再压缩)蒸发器进行蒸发,污染物通过结晶盐委外处理。一段RO、二段RO、DTRO、蒸发冷凝水等进入二级RO进行脱盐,得到合格的产水后全部回用于生产线,从而实现了电镀废水的零排放。

为得到较高的回收率减少进入MVR蒸发器的水量,本项目膜浓缩在设计时采用了三段浓缩,一段RO回收率为70%左右,二段RO回收率为60%左右,三段DTRO回收率为50%左右,整体回收率达到了90%~95%,最终5%~10%的浓水进入MVR蒸发器进行蒸发结晶。各段RO因进水水质不同,采用不同种类的RO。一段RO进水污染物浓度较低,采用1.0~1.5 MPa力的抗污染RO,二段RO进水浓度进一步提高,为得到较高回收率需采用3~4 MPa压力的海水淡化RO,三段DTRO进水浓度最高,通常电导率可达到30 000~40 000 μS/cm以上,因此采用7~8 MPa压力的 DTRO。经三段RO浓缩后的浓缩液其电导率可达到70 000~80 000 μS/cm,折合约5%~6%盐分的浓液后再进入MVR蒸发。

2.7 MVR蒸发结晶

蒸发器采用MVR蒸发结晶,MVR是利用蒸汽压缩机压缩二次蒸汽,将电能转换成热能,提高二次蒸汽的焓,被提高热能的二次蒸汽进入蒸发器进行加热,使料液维持沸腾状态,而加热蒸汽本身则冷凝成水。这样,原来要废弃的蒸汽就得到了充分的利用,回收了潜热,又提高了热效率。循环利用二次蒸汽已有的热能,从而可以不需要外部生蒸汽,依靠蒸发器自循环来实现蒸发浓缩的目的。系统通过可编程逻辑控制器(PLC)和组态等形式来控制温度、压力马达转速,保持蒸发平衡。

废水经过MVR浓缩后,进入稠厚器,然后采用全自动离心机进行结晶出盐。

3 运行数据及工况

该项目目前已经连续运行3个月,在现场进行为期1周的观察调研工作,跟踪了该项目在实际运行过程中的工况,包括各工艺段的处理效果及运行数据、设备运行的稳定性等。

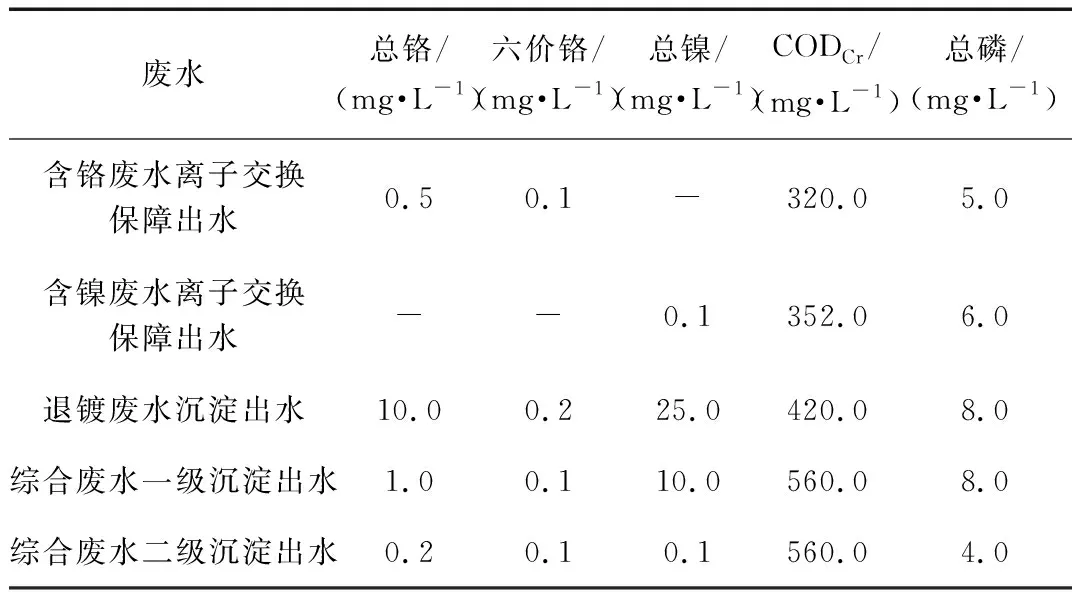

3.1 化学法处理效果

表1和表2为系统进水和出水水质。从表1和表2可以看出,化学法运行对重金属的去除效果良好,铬、镍废水经离子交换后的出水可直接达到GB 21900-2008表3的排放标准,因没有进行氧化反应,化学法对CODcr的去除效果差,仅为10%~20%左右,较高的CODcr需利用生化系统进一步去除。

表1 系统进水水质Table 1 Water quality of system inlet

表2 系统出水水质Table 2 Water quality of system effluent

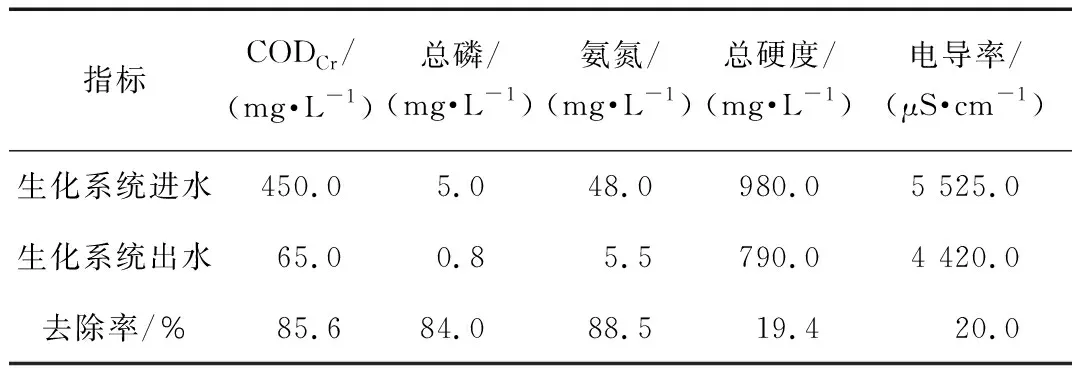

3.2 生化处理效果

表3为生化系统进出水水质。从表3可看出,生化系统对CODCr、总磷、氨氮等的去除效果良好,经过生化系统处理后的废水有机物的含量大大降低,减少了膜和蒸发器的运行风险。但生化系统对总硬度、电导率等的去除率有限,硬度主要为钙镁、电导率主要为含盐量,均为无机盐,因此生化系统的去除率低属正常现象,要保障膜和蒸发器的正常运行还得进一步去除硬度。

表3 生化系统进出水水质

3.3 膜浓缩系统处理效果

表4为膜浓缩系统进出水水质。从表4可以看出,经过一段反渗透浓缩后,废水的总硬度达到了 2 633 mg/L,容易在后续膜表面导致结垢现象,因此需对废水进行软化,设计采用的管式软化系统出水将硬度降低到了25 mg/L,保障了膜系统的稳定运行。DTRO的浓水最终进入MVR蒸发器进行蒸发结晶。

表4 膜浓缩系统进出水水质

3.4 膜浓缩系统运行工况

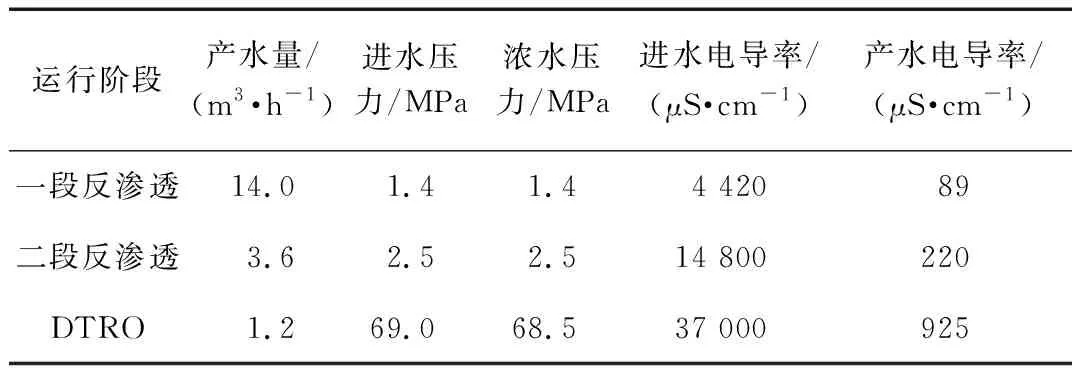

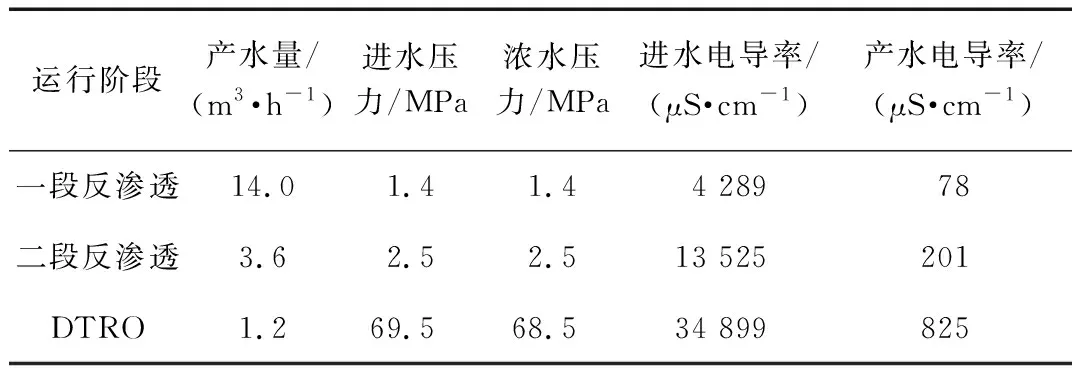

衡量膜浓缩系统的运行工况,一般主要通过运行压力、产水量、脱盐率等指标来进行,本工程主要通过在相同产水量下,根据运行压力和脱盐率的升降来判断膜浓缩系统的运行状况。表5和表6展示了系统运行初期及运行一个月后的一段反渗透、二段反渗透、DTRO等的运行工况。

表5 运行初期膜浓缩系统运行工况

表6 运行1个月后膜浓缩系统运行工况

从表5和表6可以看出,在运行1个月后,在进水电导率相差不大的情况下,系统的产水量下降、而运行压力、产水电导率均呈现上升趋势,此时的产水量已经不能满足系统的生产,会造成积水现象。因此需要进行化学清洗,化学清洗采用酸洗结垢、碱洗微生物、EDTA洗重金属等方式进行,清洗完成后运行工况见表7。

表7 清洗完成后膜浓缩系统运行工况

化学清洗完成后,膜浓缩系统的产水能力、运行压力、产水电导率等均恢复到初期水平,见表8。根据实际情况,膜浓缩系统的清洗周期约1个月1次。

表8 MVR系统进出水水质

3.5 MVR系统运行工况

DTRO浓水进入MVR蒸发器进行蒸发,蒸发器在蒸发过程中,由于部分有机物沸点较低容易蒸发进入冷凝水,同时氨氮在高温下容易逸出进入冷凝水,造成冷凝水的氨氮、COD、电导率等偏高,不能直接回用于生产线,这是蒸发的正常现象。因此,MVR冷凝水还需经过二级RO系统进行脱盐后再回用,蒸发浓缩液经冷却后析出结晶,经脱水后委外处理。

4 应用分析与小结

电镀废水的零排放是一项系统性集成项目,其中蒸发器是一次性投资和运行成本最高的环节,为了使零排放系统运行和一次投资成本最低,应减少进入蒸发器的水量。于是采用膜高倍浓缩是零排放系统设计的主流,然而膜是一个纯粹的物理分离工程,回收率越高,浓缩倍率越大,存在污堵的可能性越大。一般零排放废水系统回收率≥90%,任何原水水质与浓水侧的压差均在大于10倍以上,污染物浓度被浓缩放大之后极易产生污堵,影响系统的正常运行。因此,做好膜浓缩的预处理,将影响膜污堵的因素控制到最低,将是一个零排放项目是否成功关键,通常影响膜污染的因素有以下几种:

(1)化学结垢:主要表面为钙、镁、钡、锶及重金属等形成的沉积物结垢。此外,二氧化硅也能对膜表面形成不可逆的结垢。

(2)有机物污堵:废水中的有机物含量高容易在膜表面形成生物菌落,同时表面活性剂等有机沉物容易附着在膜表面,从而造成膜的污染,造成膜系统的脱盐率上升、压降升高和产水降低。

(3)胶体污堵:膜分离过程中,金属离子的浓缩及溶液pH值的变化,都有可能是金属氢氧化物[主要以Fe(OH)3为代表]沉积,造成污堵。最初表现为脱盐率的轻微降低,并逐步增大,最后压降升高和产水降低。

(4)颗粒物污堵:反渗透系统在运行过程中,如果保安过滤器出现问题,会导致颗粒物进入系统,造成膜的颗粒物污堵。

该项目的预处理方法采用了化学沉淀法、离子交换法、生化处理系统、管式软化系统等,利用化学沉淀法和离子交换法去除了废水中的重金属,用生化处理系统去除了废水中的有机物和颗粒污染物,用管式软化系统去除了废水中的总硬度,从而将上述提到的膜污染影响因素全部予以考虑去除,最大限度的减少了影响膜系统运行的因素,是该项目取得成功的关键。

经过3个月的连续运行,该工程的运行状况稳定,未出现废水来不及处理从而积水现象,化学法处理系统未出现大的故障及保养工作,膜浓缩系统平均1个月化学清洗1次,蒸发器未进行化学清洗,根据3个月的运行费用统计,平均吨水处理电费约18元/t、药剂费12元/t、污泥及结晶费13元/t、其他人工及维修费用约5.5元/t,总运行成本约为48.5元/t,按目前国内其他同类废水处理至排放标准约需35元/t的处理成本,本项目零排放增加了13.5元/t,运行费用在可接受范围内。

通过对本项目实际运行情况的分析,电镀废水的液体零排放是可以实现的,运行成本和投资成本也是可以接受的。如何使液体零排放项目的稳定运行和降低投资成本,该项目的成功应用具有很好的借鉴意义。