白象山选厂自动化技术产线升级方案及应用研究

2022-12-06丁亮亮王荣林高大林张义杰

丁亮亮 王荣林 张 东 高大林 张义杰

(安徽马钢矿业资源集团姑山矿业有限公司)

白象山选厂的部分设备缺乏自动化远程控制和数据在线检测系统,为了使生产过程与企业管控深度结合,以实际生产为基础,结合企业工艺过程、设备特点、矿石特性与企业管控的地质资源管理、采矿设计、设备管理,实现在线实时感知、在线协同办公功能。矿山将设计、生产、管理相融合,同时将管控进行融合,如底层测控系统、生产管控系统、智能决策系统以及物联网系统等[1-2]。通过以上系统的交互融合,实现资源的精准配置,依靠智能化的自动化生产和远程操控,保证生产连续、顺利、高效、安全运行,提高生产效率及安全水平,降低生产成本,实现智能操作控制[3]。本文对白象山选厂自动化技术产线升级方案及应用进行研究,依靠广泛普及的大数据应用,利用在线、真实、全面的数据完善监测和管理,实现智能管理决策的功能。

1 存在问题

白象山选厂现场设备为人工点检,设备缺少预测报警系统,尾矿浓密大井未实现无人值守,部分视频系统设备已经损坏严重,维护量大,且缺少备件。

2 自动化系统设计方案

设计方案为从破碎到尾矿浓密过程的全流程升级改造,包括为无人化系统增加的阀门和仪表、自动化系统的升级和改造、视频监测系统的升级及更新。

2.1 硬件系统升级

选厂自动化技术产线升级完善了无人化和信息化关键数据的采集和控制,现场增加了大量仪表监测点和控制阀门,在原有系统的基础上增加了破碎、筛分、辊磨车间信号控制,以满足生产需求,同时在主厂房、尾矿间增加控制柜,通过将通信并入原系统中,实现硬件系统的升级[4-5]。

2.2 软件系统升级

在选厂原有自动化系统的基础上,将系统软件由原有版本升级至能够兼容更新后操作系统的版本,保留原有操作习惯和控制逻辑,不对原有组态界面进行修改,在保证系统安全可靠性的同时,优化控制过程,提高生产效率。

2.3 自动化系统网络升级

网络升级在现有网络结构下扩容升级,升级后的系统将保证原有系统网络布局的完整性和一致性。白象山选矿厂选矿自控系统网络结构见图1。

3 生产工艺流程自动化升级改造方案

3.1 破碎筛分系统升级改造方案

破碎筛分系统升级改造从主井矿仓开始到球磨机给矿前结束,包括1#~20#皮带的无人值守,圆锥破碎机、高压辊磨机的远程控制以及破碎筛分整体负荷平衡控制。主要升级改造内容如下。

(1)皮带电机温度监测。皮带电机温度监测系统能监测皮带电机温度,系统上位机实时监测皮带电机温度,并设定温度报警值,当温度异常升高时,系统自动报警,保证设备安全。

(2)圆锥破碎机控制。实现圆锥破碎机远程启停,系统通过通信采集圆锥破碎机油站、电机等部件信号,当检测正常时,系统远程控制圆锥破碎机启动。系统通过通信系统与圆锥破碎机进行通信,读取关键运行信号和相关数据。

(3)高压辊磨机控制。辊磨车间在初期自动化实施时,主要检测仪表设计得比较全面,但是目前辊磨机不具备远程调节能力,系统采集辊磨机的辊压、辊间距、功率等参数,高压辊磨辊间距在矿石硬度变化时变化明显,当矿石硬度较高时,辊间距变大,反之变小,同时功率也有小幅变化。高压辊控制工艺见图2。

改造方案按现场操作习惯,设定辊间距参数,通过辊压稳定辊间距,当矿石变硬时,压力升高,反之,压力变小;系统设定辊压上限值,当达到上限时,系统自动减少高压辊给矿,以保证磨矿效果;当辊压恢复到正常区间时,系统恢复给矿量。高压辊参数调节见图3。

3.2 磨选车间升级改造方案

磨选车间升级改造从球磨机给矿开始,到淘洗机精矿结束。目前,白象山磨选流程工艺运行比较稳定,各项指标均已达标,产量超过了设计处理能力,但对于设备的状态监测、启停操作。尤其是渣浆泵的状态监测仍依靠人工现场操作,因此,该方案的主要改造内容包括渣浆泵的状态检测和故障报警、渣浆泵自动启停和切换、粒度仪的恢复使用;主要改造目的是实现磨选车间的无人化,降低工人劳动强度。磨选车间升级改造主要内容如下。

珠江由西江、北江、东江及三角洲河网组成,东江干流发源于江西省寻邬县桠髻岭,在广东境内流经龙川、河源、紫金、博罗、惠阳至东莞石龙,石龙以下进入三角洲河网区。东江三角洲通过狮子洋与西、北江三角洲相连,相对独立。干流由源头至石龙长约520 km,至狮子洋总长约562 km。石龙以上广东省境内约23 540 km2,约占流域总面积的87.06%,石龙以下的东江三角洲面积约为1 380 km2。

(1)渣浆泵无人值守。渣浆泵无人值守包括设备状态检测和启停、倒泵的一键控制,设备状态检测主要采集渣浆泵电机的温度、振动、电流信号,设置上限,当超过上限值时,系统报警。渣浆泵的自动连锁控制在渣浆泵启动、停车或倒换渣浆泵时,需对渣浆泵前阀门、冲洗水阀门、排污阀门、水封水阀门等一系列阀门进行开关。渣浆泵所在位置光线弱、地面积水、湿滑,容易产生危险,为此将渣浆泵前冲洗水、排污阀、水封水等阀门进行更换,实现远程控制并和渣浆泵形成连锁,实现开阀、供水、冲洗、启泵、排污等一系列的一键式操作,极大节省了人力,降低了安全风险。

(2)磁选机冲散水、卸矿水控制方案。目前,磁选机冲散水、卸矿水采用手动阀门,有15个阀门需要在设备启停时由人工进行操作,为此将上述阀门设计为电动开关蝶阀,并且和磁选机形成连锁,自动开关给矿水,降低人工劳动强度。

(3)球磨机远程控制。系统通过与球磨机进行通信,实现球磨机的远程控制,不仅可以监测定辊和动辊的轴温,还可以通过给定的频率动态调整辊参数,有效提高了生产效率。球磨机远程控制工艺流程见图4。

3.3 尾矿浓密无人值守方案

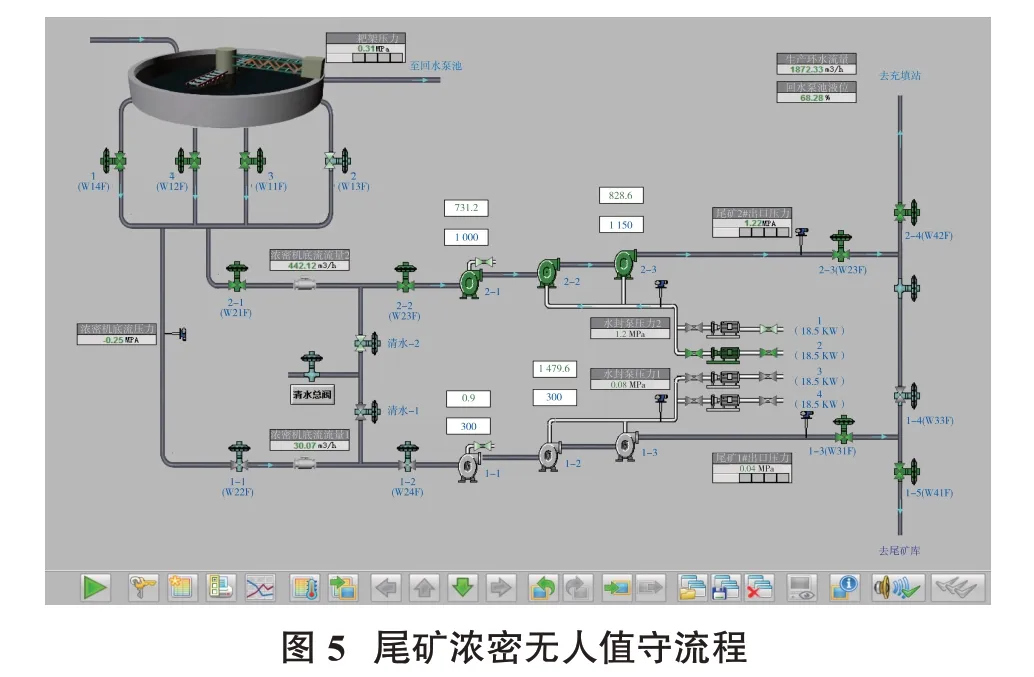

尾矿浓密车控制范围包括浓密机、尾矿输送、环水泵站的控制,方案设计的目的是实现无人值守,降低人工劳动强度,稳定工艺流程。尾矿浓密无人值守流程见图5。

(1)浓密机控制。浓密机底流放矿已有电动开关矿浆阀,该方案补充了管路冲洗水阀、尾矿输送泵电机状态检测,系统根据现场操作习惯,将低流放矿阀、冲洗水阀、尾矿输送泵、水封水等形成连锁,实现一键启停,减少工人劳动强度。

(2)环水泵站无人值守。目前,环水泵站配套了较为完整的开关阀、调节阀、流量计、压力变送器等仪表,并已经接入到了系统中,系统远程控制水泵的启停和管路切换,并且系统远程监测设备工作状态,当发生故障及时报警,实现环水泵站无人值守。

4 数据采集及三维管控系统

4.1 设计目标

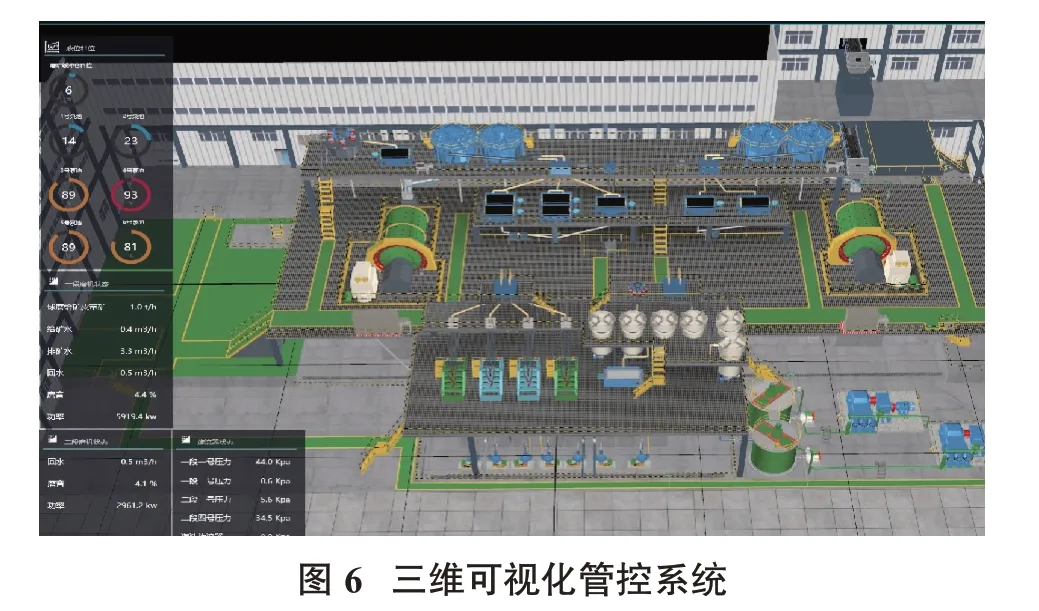

(1)构建先进的三维管控平台,实现对接入各系统的统一监测。

(2)提高原系统可视化效果,汇总重要数据,减轻人工劳动强度。

(3)提高劳动生产率,降低能耗。三维可视化管控系统见图6。

4.2 系统架构

数据采集及三维管控系统具备良好的网络连通能力和分布式部署功能,支持多客户端和多服务器体系。三维可视化管控系统网络见图7。

4.3 系统功能

三维管控平台采用三维仿真技术、数据库技术、网络技术和工业控制自动化等先进技术,将分布于广域范围的多个矿山子系统中的信息进行统一采集,在三维平台中集中展示。同时将实时数据存储至历史数据库中,供数据分析和其他子系统调用。对采集的有关安全、生产、成本等数据进行综合分析、提取,生成相应的图表、趋势分析曲线等为决策分析提供依据。通过三维可视化管控平台可建立安全、生产和运维的三位一体化管理系统,使整个工厂的生产运营可视、可知、可控。

5 结论

白象山选厂自动化技术产线升级具备了皮带电机温度监测、圆锥破碎机控制、高压辊磨机控制、渣浆泵无人值守、浓密机控制等功能,构成了测控系统、生产管控系统、自动化系统为一体的智慧管理系统。自动化技术产线的升级开发保证了生产的高效运行,采用三维可视化管控平台,通过三维仿真技术、数据库技术、网络技术和工业控制自动化技术等先进技术,建立了安全、生产和运维的一体化智能管理系统,提高了产线生产的安全性、稳定性和生产效率。