大型双层直线振动筛使用故障分析及处理措施

2022-12-06汤建龙

汤建龙

(福建马坑矿业股份有限公司)

福建马坑矿业股份有限公司是福建龙岩市骨干型矿山企业,储量4亿多吨,主要为高品位的磁铁矿,伴生钼综合回收利用,自2003年开始建设,到2018年规模逐步扩大到300万t/a。该矿选矿工艺为破碎系统三段一闭路,磨选系统采用阶段磨矿阶段弱磁选工艺,分为3个系列。从2018年起采矿能力不断提升,为提高碎磨效率,降低生产成本,配套采矿能力500万t/a,采用高压辊磨加预选筛分工艺,实现选厂500万t/a生产能力。预选筛分采用3台大型双层直线振动筛进行湿式筛分,筛下-3 mm物料经CZCS1545粗粒湿式磁选机选别,精矿进球磨机进行磨矿处理,尾砂经脱水筛脱水,其中大型双层直线振动筛型号为SLK3685W。

1 大型双层振动筛结构及工作原理

1.1 振动筛结构

1个激振器传动轴输出端通过中间轴与第2个激振器的主动轴输入端连接,带动第2个激振器工作,第2个激振器的输出端与第3个激振器主动轴输入端连接,带动第3台激振器工作,各激振器之间的中间轴为橡胶联轴器,具有一定的轴向补偿功能,消除因振动筛振动导致的绕性变形和激振器轴承损坏造成的轴向串动,同时便于激振器的安装和拆卸[1]。

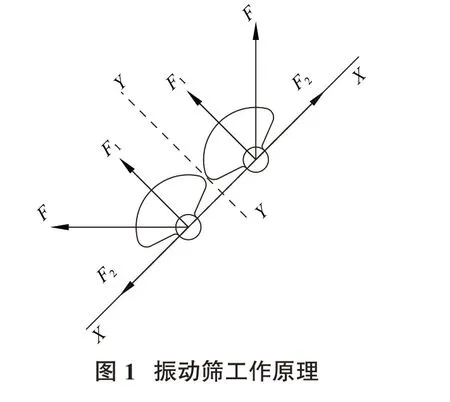

1.2 振动筛工作原理[2]

振动筛工作原理见图1,每台激振器内部为一对参数完全相同的互相啮合的齿轮,两侧安装两组偏心质量相同的偏心块,设备运行时偏心块转速相同但转动方向相反。根据力学原理,在任意时刻,两组偏心块异向旋转产生的离心力在图示Y—Y方向上的分力叠加,而在与其垂直方向X—X上的分力相互抵消,从而形成了只沿Y—Y方向上的单一激振力,带动筛机沿Y—Y方向做往复简谐运动。Y—Y方向就是振动筛的振动方向,振动筛振动轨迹为一条直线。

2 振动筛使用过程中的主要故障及分析

2.1 主要故障

(1)振动筛底座减震弹簧易断,2018年4月生产系统投入运行以来,累计更换底座圆柱螺旋弹簧约120件。

(2)2#振动筛于2019年11月主梁断裂,在主梁中部激振器的安装位置出现整圈的开裂。

(3)3#振动筛筛板开裂,右侧筛板从入料端开裂至下层第3根梁的法兰位置,长度达2.8 m。

(4)激振器故障率高,从2018年4月开始使用,激振器陆续出现故障,3台振动筛累计维修激振器23次,主要维修项目为更换激振器轴承、齿轮等,累计维修费用约108.4万元。

2.2 故障原因分析

结合国内同类矿山使用情况,针对以上出现的故障,主要从现场使用维护状况及安装布置是否合理等原因进行分析,以寻求解决办法。

2.2.1 振动筛弹簧易断原因

弹簧的损坏一般属于过负荷造成的剪切应力超标导致断裂,弹簧之间受力不均,会导致各弹簧的长度不一致,同组内弹簧的整体变形量不相同,变形量大的弹簧受到剪切应力大,工作过程中该弹簧损坏几率大[3];另外,振动筛参振质量过大,在启停和运行过程中振动筛整机大幅晃动,弹簧承受过大载荷,也易造成弹簧断裂。

2.2.2 振动筛主梁易断及筛框开裂原因

振动筛主梁是指筛框上部支撑振动器的横梁,一般采用箱式振动器的振动筛都有一个很夯实的主梁,它的工况对筛子的寿命至关重要[4]。主梁断裂是振动筛经常遇到的问题,且断裂后不易修复,严重影响生产。根据生产经验,主梁断裂主要原因如下。

(1)激振器紧固螺栓松动。激振器紧固螺栓一旦发生松动,势必造成激振器产生的激振力猛烈冲击主梁,主梁受到一个非正常的较大冲击力,易造成断裂。

(2)筛面存在积料。当筛下部排料不畅,物料堆积到与筛下横梁接触,振动筛的自由振动受到阻碍干扰,导致顿筛现象,也易造成主梁断裂。

(3)激振力过大。振动筛正常工作运行是由电机带动激振器偏心块旋转产生激振力,再通过传动轴传递到振动筛。若激振力过大,使振动筛负荷增大,也会对主梁使用寿命产生不良影响。

(4)激振器非正常工作。每台振动筛有3台激振器,其中任何一台出现故障,如轴承卡死、齿轮损坏等,便会造成振动筛的扭振,导致筛框变形,严重时造成筛板开裂和主梁断裂等情况。

(5)振动筛过载或带负荷启动。过载或带负荷启动时主要对振动筛弹簧、电机影响较大,会使弹簧的弹性系数发生变化,导致振动筛前后左右振幅产生差异,物料的运动轨迹发生改变,对筛框、筛帮的冲击加大,从而发生筛框开裂现象。

另外,振动筛给料不均匀,物料的冲击不仅对振动筛局部磨损较大,水平的冲击力还会破坏振动筛的整体受力平衡,也会对其寿命产生不良影响。

2.2.3 激振器损坏原因

通常激振器损坏的主要原因是轴承损坏、轴承润滑不良和主轴磨损等,通常在点巡检工作中通过观察激振器是否出现异响和采用测温仪检测轴承温升是否异常来判断。

(1)该振动筛采用箱式激振器,通过飞溅润滑方式对轴承进行润滑,轴承内、外圈滚道与滚子间无法保证充分润滑。

(2)轴承在不能充分润滑的条件下运转发热,且产生的热量无法及时排出,温度高达110~120℃,温度升高后又导致润滑油黏度下降,进一步引起润滑不良;造成轴承滚子保持架变形、散架,无法正常转动[5]。

(3)轴承滚子、保持架和滚道磨损后造成游隙偏大时,若不能及时更换轴承,轴承运行异常,发热量增加,冲击负荷加大,导致轴承位主轴和轴承座磨损加大,使激振器损坏无法使用。

2.3 振动筛理论分析

弹簧刚度K计算,对单质量系统

式中,K为系统中弹簧的总刚度,N/m;ωg为系统的固有频率,rad/s;M为参振质量,kg。

2.3.1 动力学参数

参振质量

式中,M1为筛箱质量,kg;M2为振动器质量,kg;M3为支撑装置的上弹簧座总质量,kg;M4为联轴器及其罩的质量,kg;M5为物料质量,kg,M5=fwBLγ∑Hi,fw为物料结合系数,取0.2;L为筛面的长度,m,γ为物料的松散密度,t/m3,∑Hi为各层筛面上料层平均厚度的总和,m;M6为其他参振质量,kg。以上几个参数中,M1、M2、M3的质量由厂家设计制作,无法改变;M2振动器的质量改变不大,仅在改变激振块数量的情况下有轻微的改变;M5中fw、B、L、γ等基本确定,在给料确定的情况下提高筛分效率可适当减小∑Hi值。

2.3.2 筛框横梁受力分析

横梁断面形状及结构是用两端带法兰的矩形封闭型材构成,横梁与其附件(筛面托架、筛面、紧固件等)构成一体,按一定频率和振幅振动,因此其受力由动载(惯性力)和静载(自重力)组成。附件质量均匀地分配到各梁,然后将动载最大值和静载合成作为外载均布在横梁上,其载荷分布及弯矩见图2。

横梁的均布载荷

式中,q为梁的均布载荷,N/m;W1为梁及其附件的重力(包括物料重力、中间激振器的重力),N;L为梁的长度,m;Fmax为梁的最大惯性力,N。

由图2可见,大梁中间受力最大,2#筛的断裂位置恰好也是在中部位置,可见通过减少物料的料层厚度和筛板的质量及通过降低振幅,可降低梁所受的载荷,降低断梁的风险。

2.3.3 激振器的受力分析

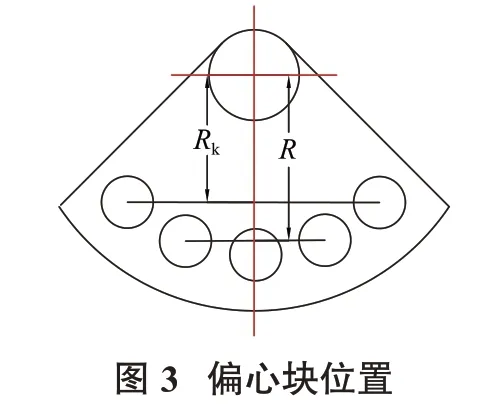

对于激振器通常采用改变偏心块位置来改变等效重心,即回转半径;改变激振块数量来改变激振力,从而达到调整振动筛振幅的目的(图3)。激振力为

式中,M为扇形块质量,kg;Mk为偏心块质量,kg;R为扇形块的重心回转半径,m;Rk为偏心块的等效重心回转半径,m,通过改变激振块的数量和位置,Rk值可调。

2.3.4 轴承受力计算分析

每台振动筛配备3台箱式振动器,安装在方形大梁上,中间1台、两边各1台,产生强大的激振力,激发振动筛振动,因此振动器轴承受动载荷主要是偏心块旋转产生的离心力F及扇形块自重力Ws及偏心块自Wk、支撑反力N。当F、Ws、Wk方向一致时,轴承受力最大。受力状态见图4。

正常情况下,振动筛运行时未发生水平方向偏斜,在水平方向,这样轴承上的轴向力近似为零,当偏心块处于图4位置时,径向力最大,Fz计算公式为

轴承的寿命与载荷间的关系可表示为

式中,L10为基本额定寿命;C为轴承额定动负荷,N;P为当量动负荷,N;ε为寿命指数,振动筛为滚子轴承,ε=3.333 3;ft为温度系数。

2.3.5 激振器的温度对轴承的影响

根据润滑原理,润滑油对摩擦件形成润滑保护的关键是润滑油具有足够的黏度,才能形成润滑油膜。除根据设备工作状况选取合适牌号的润滑油外,通过改善导热环境,提高散热效率也是确保可靠润滑的有效手段。

3 振动筛故障改进措施

针对以上振动筛出现的故障,通过实践和理论分析,在确保振动筛足够强度的情况下,减少整机的参振质量,降低激振力对于弹簧、筛梁、筛框以及激振器的负荷或非正常冲击,是降低设备故障率的有效途径[6]。同时,根据轴承工作原理,在降低动负荷的同时,改进润滑效果也是确保激振器轴承持久耐用的有效措施。

3.1 振动筛给料不均改进措施

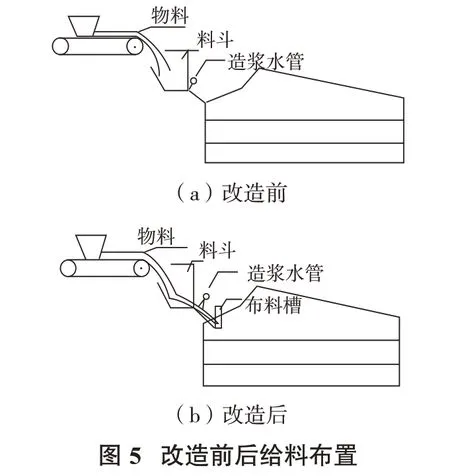

经过高压辊磨后的物料通过皮带输送到料斗,造浆水管的高压水将物料冲散造浆后经溜槽给入振动筛,由于筛宽达到3.6 m,物料落点较集中,且水管上喷水孔使用一段时间后易被杂物堵塞,造成矿浆在宽度方向布料不均。基于此,在直线筛入料端上方安装一个专用扇形布料溜槽,使矿浆先落到布料溜槽,同时加强造浆水管喷水孔的检查和疏通,布料均匀程度得到很好改善。改造前振动筛给料布置见图5。

3.2 激振器润滑冷却改进措施

用于预选筛分的振动筛一般都是持续24 h连续运行,一般情况下激振器温度为60~75℃,夏天环境温度高于30℃时,温度可达70℃以上,对齿轮润滑油的油质要求较高。激振器长期在较高的温度下运行,润滑油的黏度明显下降,润滑效果受到一定影响,这也是造成激振器轴承使用周期短的主要原因。为此,现场对激振器的结构进行改造,利用激振器采用飞溅润滑的原理,加上筛子为湿式筛,将上端盖改为水套结构,水套内接入流水,将部分飞溅到上盖的较高温度的润滑油冷却后流回油箱,改造后的激振器温度下降8~10℃,即使环境温度在35℃以上,激振器温度也不会高于65℃。从润滑油的黏温特性曲线可见,对润滑油温度的有效控制,可以保证对设备的可靠润滑。

3.3 振动筛筛网改进措施

选用弹性好、筛分效率高的弹性筛网,同时在保证筛网安装牢固的情况下,减少筛板的厚度,减轻筛机的质量及减少料层厚度,可达到降低弹簧和激振器负荷的目的。

原厂配置的筛网规格为305 mm×305 mm,上层筛板和筛条厚度达50 mm,每片质量5.4 kg,筛孔易堵,整片筛板从入料端开始,堵孔现象逐步加重,整个筛子的参振质量增大。通过对筛网的逐步更换,选用新型DMI防堵筛网,减轻筛板质量,减少堵孔率,每片质量降为2.2 kg,仅上层筛网的质量就降低了1 100 kg以上,整机参振质量明显降低。

3.4 激振器激振力改进措施

在满足生产要求的前提下,拆除部分偏心块,降低轴承负荷。经计算,每台激振器的传动轴和从动轴各拆除一对偏心块,激振力减少约30 kN,3台激振器合计激振力减少90 kN。

3.5 振动筛使用管理改进措施

对岗位人员和车间管理人员进行培训,做好振动筛的检修管理,发现筛网、螺杆松动及时处理。当激振器出现温度或声音异常时,及时检查并排除故障,避免设备带病工作。对生产车间和职能部门加强培训,提高各级人员对小隐患、小故障的重视,同时加强对相关设备管理考核制度的落实,做到奖罚分明。另外,在维修组织管理上,针对选矿厂13台振动筛,成立5人专门检修维护小组,做到专业点巡检和维修相结合;严格按照设备使用要求,做好油位检查、油质跟踪,选用高精度红外线热成像仪对温度跟踪测量,加强设备的润滑管理。

3.6 改进效果

通过以上改进措施,振动筛的使用情况明显改善,主要体现在以下方面。

(1)2022年开始,未出现振动筛主梁、侧板、筛网支撑梁等主要部件的损坏;改造前非正常更换弹簧数量平均每年40个/台,改造后2022年的损坏数量到8月份为止仅更换10个/台,损坏更换数量大大降低;采用新型冷却系统后,激振器内部最高温度较改造前降低8~10℃。

(2)2021年3台直线筛共9台激振器共计检修10次,改造后2022年至今仅报修2次,预计全年维修费用可减少30万元。

(3)2021年因振动筛突发故障抢修11次,累计247.5工时,人工费需11.14万元,改造后2022年未出现因突发故障造成的抢修。

(4)2021年在有备用筛的情况下,仍因预选筛故障2次,对正常生产造成影响,单系列非正常停机时间超过14 h,改造后2022年至今未因设备故障对生产造成影响。

4 结论

(1)随着科学技术不断进步,新设备的出现使得选矿工艺不断得到改进,大型双层直线振动筛在矿山湿式筛分工艺中的应用越来越广泛。

(2)该筛分设备使用过程中出现的上述故障较为普遍,主要原因是未按设备使用要求运行和维护管理,或由于现场安装不合理导致工况无法满足使用要求所致。现场通过针对性分析、技术改造及加强管理等取得了较好的效果,为类似矿山提供了经验借鉴。