底部窑体约束条件下砖混结构烟囱爆破拆除设计

2022-12-06王刚

王 刚

(安徽江南爆破工程有限公司)

为响应国家节能减排相关政策,窑厂高耸烟囱、化工造粒塔等建筑因环保问题逐渐被淘汰,爆破拆除因施工周期短、成本低等诸多优点成为该类高耸建筑物拆除的主流方法之一[1-3]。吴欣欣等[4]利用有限元LS-DYNA进行数值仿真,得到了倒塌过程钢筋混凝土烟道口对结构失稳和倒塌的影响规律。李阳等[5]通过对实测振动信号和数据分析比较,发现在拆除爆破过程中距离爆源较近处的爆破振动大于塌落触地振动;塌落触地振动强度不仅与振中距有关,而且测点方位对其也有着重要的影响。洪卫良[6]采用ABAQUS进行数值模拟,研究矩形切口对高耸烟囱定向爆破精准性的影响。赵文等[7]针对底部结构复杂的高危裂缝钢混烟囱爆破拆除复杂环境情况,布设合理的爆破切口、定向窗、卸荷槽,实现了80 m高危裂缝钢混烟囱爆破拆除作业。吕义军[8]制定了高钢筋混凝土烟囱爆破拆除工程安全管理相关准则。

针对存在底部窑体约束、风化严重的高危型砖混烟囱,如何确定合理的倾倒方向、炸高和爆破切口位置,降低安全风险,成为爆破拆除的首要任务。针对宣城市宣州区某砖混烟囱爆破拆除工程,采用ANSYS/LS-DYNA数值仿真软件建立三维有限元模型,预测了烟囱倒塌方向,并通过精心地爆破设计与施工,顺利完成了底部窑体约束条件下风化砖混烟囱爆破拆除工作。

1 工程概况

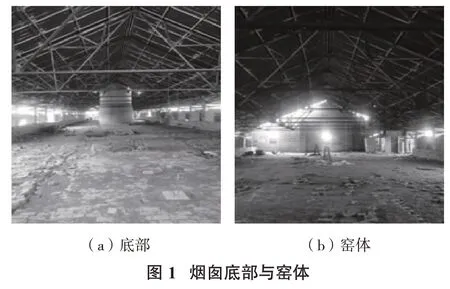

某高耸烟囱位于宣城市宣州区养贤乡宝圩中心村境内,因“节能减排、淘汰关闭粘土砖厂”的政策实施,确定予以爆破拆除。待拆除烟囱建在一东西朝向窑体的中间位置,窑体长65 m,宽15 m;烟囱筒体为砖混结构,水泥沙浆砌筑,烟囱实测高度60 m,下部筒体直径约4.5 m,底部筒体周长为14 m,壁厚约0.60 m,无内衬,上部筒体直径为3.3 m。因年代久远,烟囱风化严重,整体结构极不完整,烟囱高度20~40 m处有一长度约20 m的纵向裂缝。烟囱底部与窑体见图1。

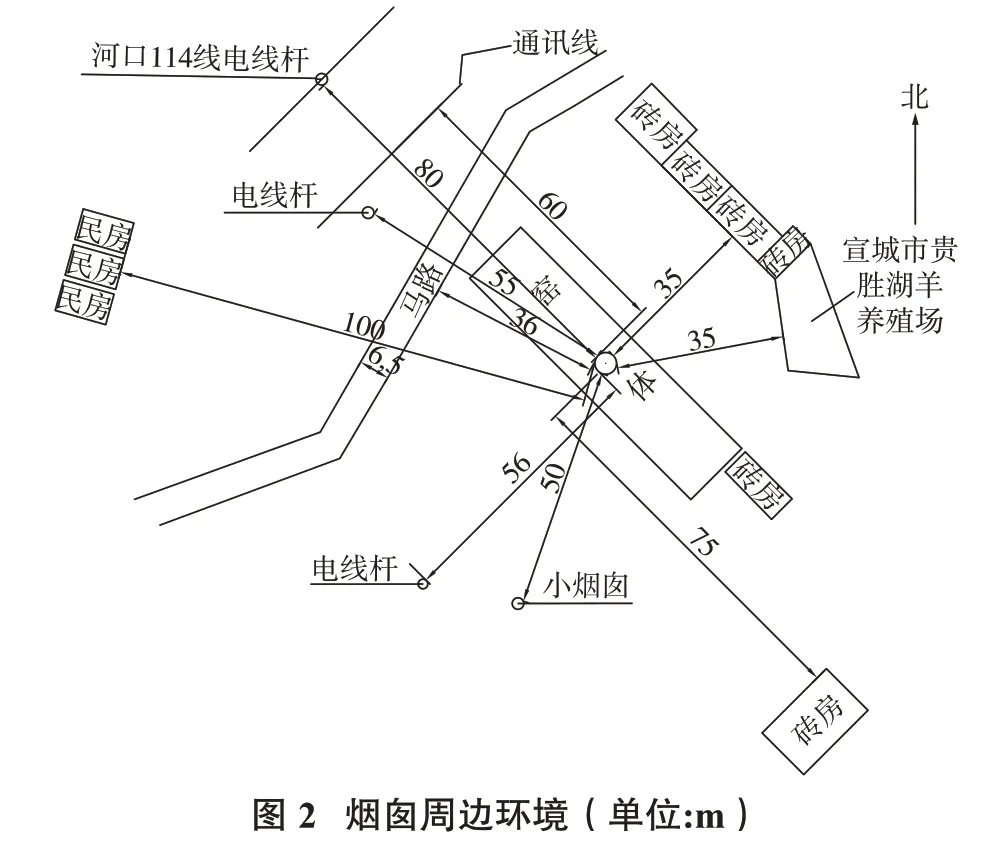

烟囱西北方向36 m处为近似南北走向弯曲延伸的乡村水泥道路,55 m处有一处电线杆(窑厂用电线路,已废弃),60 m处有一条南北走向通讯线路,80 m处为一条南北走向电力线路(10 kV河口114支线);西侧100 m处有3处二层居民住宅楼房;东北方向35 m处有4处砖瓦房;正东侧35 m处有一处养殖场大门;东南方向约40 m处(距窑体4 m)有一砖瓦房,距烟囱75 m处有一砖瓦房;西南方向56 m处有一电线杆;南偏西方向50 m处有一个小型烟囱。爆破周边环境较为复杂,如图2所示。

2 爆破方案设计

2.1 烟囱爆破拆除原理与方案初选

高耸烟囱控制爆破拆除是在烟囱筒体切口范围内钻孔装药,用爆炸能量对设计范围内筒体进行破坏,形成切口,在自身重力产生的倾倒力矩及结构极限弯矩共同作用下,切口处保留筒壁在各类荷载重新分布过程中形成中性轴,烟囱绕中性轴做定轴转动,方向为过烟囱重心且垂直于中性轴,转动过程中伴有中性轴后移及保留筒壁的压剪破坏,烟囱在倒塌、触地碰撞中解体。为保证烟囱按设计方向及状态倒塌,在确保爆破切口形状、爆破参数前提下,需先对烟囱进行局部加固补强或弱化处理,以保证筒体(尤其爆破切口范围内筒体)结构、强度的对称性与均匀性,调控倾倒力矩与结构极限弯矩比例关系,控制保留筒壁中性轴形成位置与时间,实现精确爆破拆除。

对于高耸烟囱爆破拆除,通常分为单向倒塌、折叠倒塌和原地坍塌。采用何种爆破倒塌方式,主要取决于烟囱的自身结构和周围环境条件,当周围环境条件较好时,常采用单向倒塌方案;当周围环境复杂时,常采用折叠倒塌,折叠次数越多,风险越大;原地坍塌方案技术难度较高,稍有失误,会有向任意方向倒塌的可能。根据待爆破烟囱的结构条件和周围的环境情况,拟采用定向倒塌的控制爆破拆除方案。

2.2 倒塌方向选择

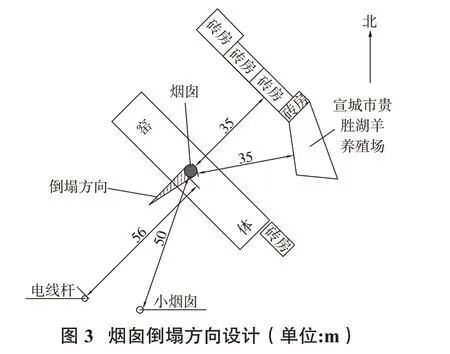

考虑烟囱西北方向的水泥道路和高压输电线需要保护,东北方向明显不具备倒塌条件,西南侧在65 m范围内均为荒地,有足够的倒塌空间,故确定倒塌方向为西偏南30°方向,如图3所示。

2.3 爆破参数设计

2.3.1 钻孔直径

采用气腿式凿岩机钻眼,钻孔直径为38~42 mm。

2.3.2 钻孔深度

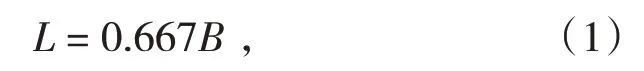

钻孔深度计算公式为

式中,B为烟囱壁厚,取0.60 m。

计算得出钻孔深度L=0.40 m。

2.3.3 炮孔间距

炮孔间距计算公式为

计算得出炮孔间距a=0.45~0.51m,实际取0.50 m。采用梅花形布孔,同时考虑分散装药。

2.3.4 炮孔排距

对于砖混结构烟囱,炮孔排距为

计算得出炮孔排距b=0.433 m,取0.40 m。

2.3.5 炸药单耗

根据工程类比经验,采用弱抛掷爆破,取炸药单耗q=1.2 kg/m3。

2.3.6 单孔装药量

单孔装药量计算公式为

计算得出单孔装药量Q=0.144 kg,取0.15 kg,即使用300 gϕ32 mm药卷装药时,每孔装半支。

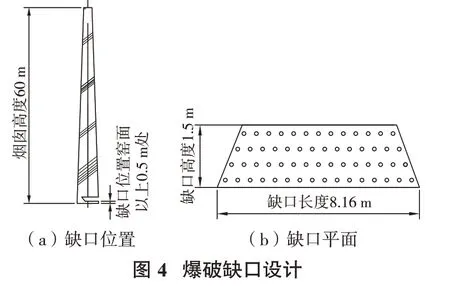

2.3.7 爆破缺口参数

根据烟囱结构特征,设计爆破缺口采用正梯形。

一般缺口长度为

式中,C为缺口处的筒体周长,14 m。

计算得出S=7.7~9.24 m,取8.16 m,则每排可布置16个炮孔。

缺口高度一般为

计算得出h=0.9~1.8 m,取1.5 m,则可布置4排炮孔。

炮孔数目计算公式为

计算得出N≈64个,实际炮孔数取58个,最下排布置16个炮孔,向上依次布孔15个、14个、13个。

总装药量计算公式为

计算得出Qz=8.7 kg。

爆破缺口位置及缺口平面见图4。

2.4 起爆网络设计

炮孔起爆采用1、3段毫秒导爆管雷管,5~7 m线长,塑料导爆管针刺起爆。

起爆网络为先簇联后串联,每簇10~12根,使用2发同段导爆管雷管捆扎,共5簇。网络激发采用导爆管雷管,每个激发点采用2发瞬时或低段同段导爆管雷管,用绝缘胶布均匀捆扎并覆盖,激发雷管用四通连接(复式连接闭合回路),或再用同段雷管捆扎后使用塑料导爆管连接至起爆站,最大段装药量约为4.4 kg。传爆导爆管长不应小于200 m。

2.5 爆破有害效应校核

2.5.1 爆破振动

爆破振动计算公式为

式中,V为振动速度,根据《爆破安全规程》的规定,本次爆破需要重点保护的是北侧和西侧的民房,允许振动速度为2.3 cm/s;K、α分别为与地震波的传播介质和爆破区地形地质条件有关的系数,根据《爆破安全规程》的规定,这里取K=200,α=1.67;Q为最大段装药量,这里取4.4 kg;R为爆破中心至被保护建筑物或构筑物之间的距离,需要保护的建筑设施(正东侧的养殖场大门)最近距离约为35 m。

计算得出V=1.2 cm/s,小于2.3 cm/s,爆破振动不会对养殖场大门造成破坏。由于烟囱倒塌范围内的地面均为软土,且位于被保护的建筑物的背侧,因而这里不做烟囱倒塌触地振动的强度校核。

2.5.2 爆破飞石

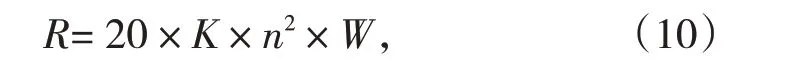

爆破个别飞石安全距离的计算公式为

式中,R为爆破时个别飞石的距离,m;K为与爆破区地形和风向有关的系数,一般为1.0~1.5,这里取1.5;n为爆破作用指数,弱抛掷爆破时为1.0;W为最小抵抗线,这里取0.5 m。

计算得出R=12 m。可以看出,爆破飞石不会对周边民房造成任何影响,为确保万无一失,在布置有炮孔的烟囱外壁覆盖2层建筑用尼龙网,外层再覆盖一层草席,采用铁丝网扎紧。

2.5.3 爆破冲击波、噪音和有毒气体

由于是在露天进行爆破作业,并且爆破区场地开阔,因此,无须作爆破冲击波、爆破噪音和有毒气体的强度校核。

2.6 爆破防护措施

烟囱爆破飞石须严格控制在安全范围内,为切实有效控制缺口处爆破飞石,应在装药封孔完毕、爆破网路联网前,对爆破缺口采取主动防护措施:①先用草袋或棉絮悬挂于缺口上方预先圈起并固定的铁丝圈上,确保缺口处炮孔全部被草袋或棉絮覆盖,草袋或棉絮之间应紧密连接,无缝隙;②再用2层竹笆悬挂在铁丝圈上,竹笆间应有重叠,并用铁丝进行捆绑,连接牢固,确保缺口处炮孔全部覆盖;③最后用一层钢丝网对竹笆进行围捆,用铁丝扎紧,确保竹笆、草袋或棉絮被钢丝网覆盖紧密。以上防护施工时应避免破坏雷管导爆管。

3 数值模拟

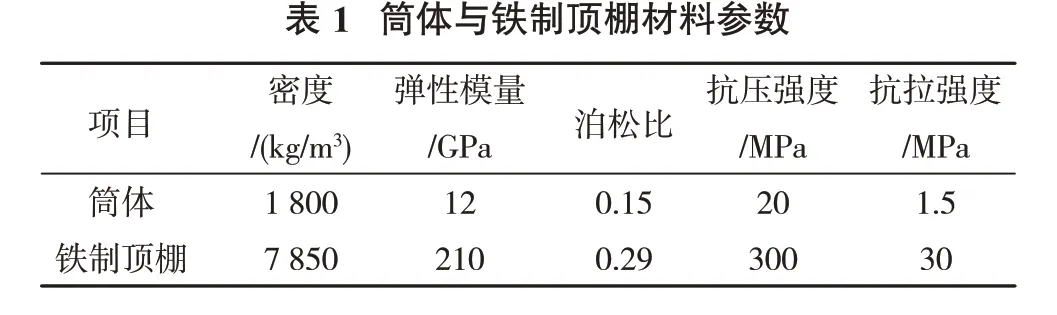

采用ANSYS/LS-DYNA数值仿真软件建立烟囱和窑体等比例三维有限元模型,如图5所示。烟囱筒体采用3D SOLID 164单元进行网格划分,窑体采用SHELL 163单元划分顶部金属薄壳,底部基础与支撑柱采用3D SOLID 164单元进行网格划分。采用*MAT_PLASTIC_KINEMATIC定义砖混烟囱和窑体顶部薄壳材料,窑体底部基础与地面采用*MAT_RIGID刚体材料定义。筒体施加竖直方向的重力,设置*MAT_ADD_EROSION控制烟囱筒体单元失效并模拟延时起爆,定义材料间的单面自动接触和地面与筒体的侵蚀接触。其中,筒体材料与窑体铁质顶棚材料参数如表1所示。

?

通过模拟烟囱倒塌过程,烟囱约在9 s完全倒塌,整体倒塌过程应力峰值均在30~45 MPa,远大于烟囱抗拉强度,筒体部分单元失效,窑体铁制顶棚受拉断裂破损,但烟囱倒塌方向基本未偏移,从倒塌过程可以看到烟囱沿着受拉破坏后的单元作为塑性铰做定轴转动,同时塑性铰不断沿着倒塌方向向前移动。

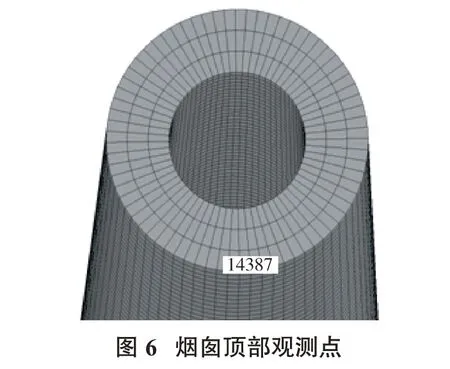

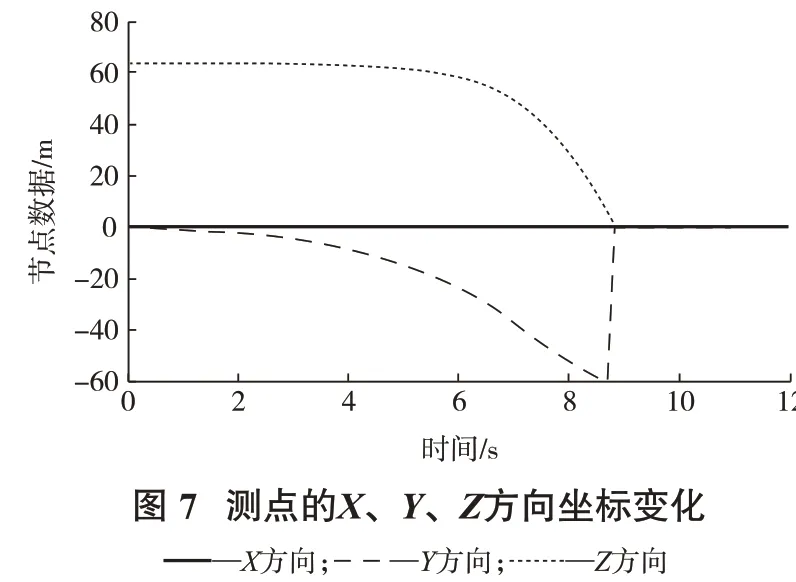

在烟囱顶部选取1个节点,观测其运动趋势,如图6、图7所示。可以看出,在0~4 s烟囱爆破切口形成后未立刻倾倒,即存在一稳定阶段,测点未发生明显位移;5 s时Y、Z方向位移出现短时迅速增大阶段;8.5 s后,筒体顶部单元与地面接触,发生侵蚀,单元失效,故测点各坐标完全归零。倒塌过程中,X方向上各测点均未发生明显位移,最大偏移量不足1 m,说明底部窑体对烟囱倒塌方向未产生较大影响;Y方向上测点移动约60 m,为一个烟囱筒体长度;Z方向上各测点从60 m高度逐渐下降,最终趋于零,烟囱完全倒塌。

4 现场工程应用

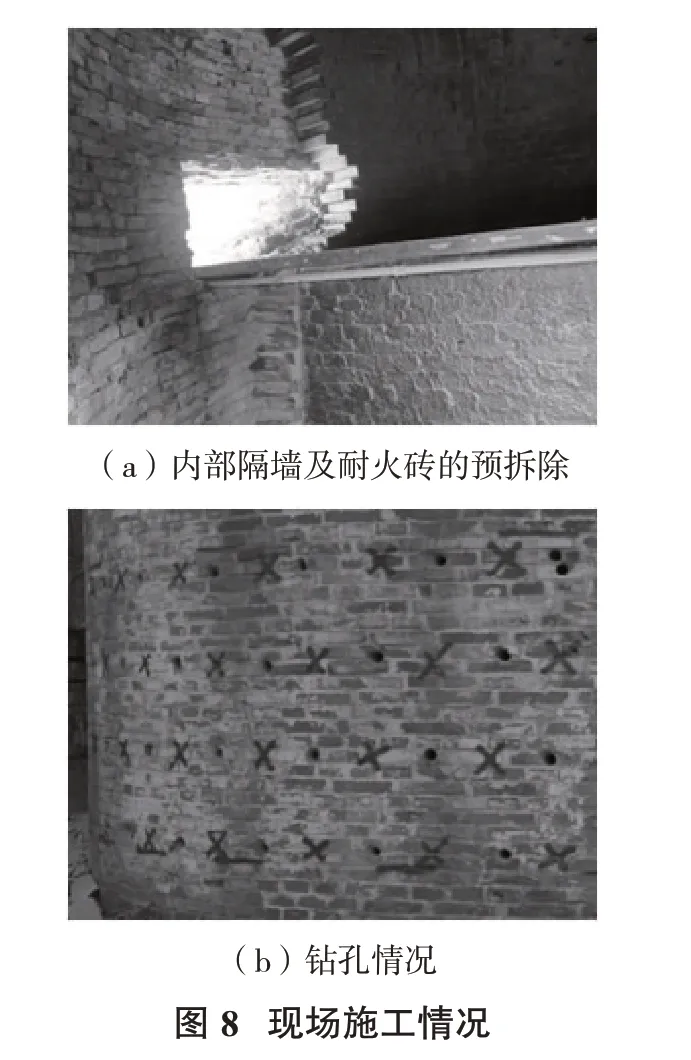

根据爆破设计方案进行内部隔墙和耐火砖的预拆除以及现场钻孔爆破施工,同时做好爆破防护,见图8。

烟囱倒塌过程中塌落动能一部分转化为土体对筒体反作用,促进筒体一步解体,由图9可以看出,爆破后烟囱解体完全,基本未向两侧偏移,窑体顶棚受筒体冲击作用部分发生损坏,现场实测结果表明,爆破振动与飞石均得到有效控制,爆破效果良好。

5 结语

针对一座60 m高的底部窑体约束条件下风化砖混烟囱工程实际情况,合理设计爆破方案,并结合数值仿真技术预测筒体倒塌方向,之后经过底部支撑结构预拆除,钻孔爆破及防护等工序,顺利爆破拆除烟囱,烟囱倒塌方向与设计方向、数值模拟结果基本相同,底部窑体未对倒塌方向产生较大影响,爆破振动、飞石均得到了有效控制,相关设计经验可为类似结构爆破拆除工程提供参考。